1.本发明属于微生物采油技术领域,具体涉及一种内源微生物驱油藏激活剂优化方法。

背景技术:

2.微生物采油是指利用微生物本身及其代谢产物与油藏岩石、流体的综合作用,改善油水流度比,从而达到提高原油采收率的目的。微生物采油技术具有投资成本低、不污染环境和油藏适应范围广等优点,因此具有广阔的现场应用前景。微生物采油按照微生物来源不同分为内源微生物驱油和外源微生物驱油两种,其中,内源微生物驱油是通过向油藏中注入激活剂,激活油藏中的内源微生物,利用微生物本身及其代谢产物的综合作用提高原油采收率的技术。

3.室内研究及现场应用结果表明,激活剂注入过程中,油井产出液中的微生物浓度呈现与传统微生物培养相类似的生长曲线,即存在明显的延滞期、对数期、稳定期和衰亡期共四个代谢期,差别在于不同类型油藏各代谢期对应的周期不同。同时研究发现,不同生长阶段激活剂组成中碳源、氮源和磷源的需求存在明显的差异,因此,根据不同阶段激活剂组分碳源、氮源和磷源需求差异动态调整现场试验不同阶段激活剂配比不仅能够有效降低激活剂注入量、减少激活剂的浪费,从而降低微生物驱油投资成本;同时能够有效地提高激活剂的激活效率,从而提高微生物驱油现场试验效果。

4.cn110805417a公开了一种调控油藏内源微生物生长代谢规律的方法。该方法具体包括以下步骤:试验油藏的取样;油藏内源微生物生长代谢规律的确定;提高延滞期菌浓工艺的确定;延长稳定期周期工艺的确定;最终调控方案的确定;现场试验。本发明具有调控思路清晰,工艺简单,针对性和可操作性强;同时具有现场试验效果好和投入产出比高的优点,现场试验提高采收率大于 18.0%,投入产出比大于1:12。但该发明虽然对不同阶段实施调控,但是调控工艺或手段不同且调控的目的不同。

5.cn105201472a公开了一种油藏内源微生物群落调控的方法,该方法包括以下步骤:现场取样及油水分离;氧化还原电位现场测定;调控方案的制定,根据氧化还原电位的测定结果,制定具体的群落调控方案。本发明首先对油井产出液的氧化还原电位进行动态监测,根据氧化还原电位的检测结果判断微生物生长阶段,并根据微生物所处的阶段注入不同浓度的激活剂,从而调控油藏中的内源微生物群落,最终达到提高原油采收率的目的,该发明具有工艺简单、针对性强、易于操作和现场试验效果显著的特点。但该发明只是针对菌群生长情况实施调控而不是针对微生物生长代谢阶段浓度差异实施的调控;同时调控的方法或手段不同,该发明只是对激活剂整体浓度的实施调整而没有调整激活剂组份,且激活剂中碳源浓度均大于氮源和磷源的浓度。

技术实现要素:

6.本发明针对上述现有技术的不足而提供一种内源微生物驱油藏激活剂优化方法,

本发明具有优化思路清晰,优化方法简单,且针对性和可操作性强,现场试验效果好和投入产出比高的优点,现场试验提高采收率大于15.0%,投入产出比大于1:10。

7.本发明目的是公开一种内源微生物驱油藏激活剂优化方法,其特征在于,该方法包括:

8.(1)目标油藏各代谢期对应周期的确定

9.所述目标油藏各代谢期对应周期的确定采用静态培养法。

10.(2)各代谢期对应周期内激活剂各组成配比的确定

11.所述各代谢期对应周期内激活剂各组成配比由碳源与氮源配比以及碳源与磷源的配比组成。

12.(3)目标油藏激活剂的现场注入

13.所述目标油藏激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入。

14.激活剂碳源、氮源和磷源在微生物生长代谢过程中的作用不同,其中碳源主要为细菌生长繁殖提供细胞成分中的碳骨架,并为细菌产生代谢产物提供碳原子,并提供生长代谢所需的能量;氮源是细菌生长繁殖中蛋白和核酸的组成成分,也参与含氮代谢产物的合成,但氮源不提供微生物生长代谢所需的能量;磷源主要参与微生物生长繁殖中核酸、核蛋白、磷脂等相关遗传分子的合成,基本不参与代谢产物的合成过程。室内研究及现场应用结果表明,微生物群落在不同阶段对不同营养元素的需求不同,延滞期,群落微生物浓度低,微生物主要利用激活剂中的营养元素生长繁殖,增加群落微生物的浓度,这个阶段消耗的氮源和磷源的量大于碳源量,碳源与氮源、碳源与磷源质量比分别为 1:1.1-1.5、1:1.1-1.3;对数期微生物生长繁殖加快,代谢产物的合成启动,这时对碳源的消耗加大,碳源与氮源、碳源与磷源质量比分别为1:0.5-1.0、1:0.1-0.5;稳定期菌体生长繁殖到一定数量后,生长繁殖过程稳定,代谢活动加强,这时碳源与氮源、碳源与磷源质量比分别为1:0.1-0.5、1:0.01-0.1;衰减期的菌生长繁殖过程降低,菌体死亡速度大于繁殖速度,代谢产物的合成还在继续,这时对氮源和磷源的需求增加,碳源与氮源、碳源与磷源质量比分别为1:0.5-1.5、 1:0.1-0.5。根据以上规律,在不同阶段调控不同的激活剂碳氮比以及碳磷比,不仅可以高效的激活内源菌群还可以减少激活剂的浪费,实现微生物驱油过程的降本增效。

15.本发明与现有技术相比具有如下优点和有益效果:

16.(1)本发明具有工艺简单,针对性和可操作性强的优点;

17.(2)本发明具有油藏适用范围广,既适合中高渗透率油藏,又适合中高温油藏;

18.(3)本发明具有现场试验效果好和投入产出比高的优点,现场试验提高采收率大于15.0%,投入产出比大于1:10,与微生物驱油相比成本降低幅度大于 30%。

附图说明

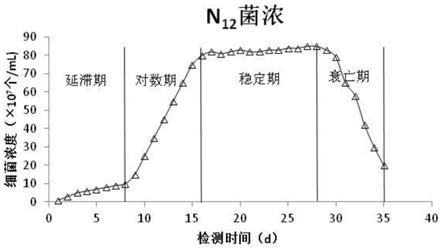

19.图1为区块n

12

内源微生物生长曲线;

20.图2为区块n

18

内源微生物生长曲线;

21.图3为区块n

21

内源微生物生长曲线;

22.图4为区块m2内源微生物生长曲线;

23.图5为区块f5内源微生物生长曲线;

24.图6为区块f

12

内源微生物生长曲线。

具体实施方式

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.本发明目的是公开一种内源微生物驱油藏激活剂优化方法,其特征在于,该方法包括:

27.(1)目标油藏各代谢期对应周期的确定

28.所述目标油藏各代谢期对应周期的确定采用静态培养法。

29.(2)各代谢期对应周期内激活剂各组成配比的确定

30.所述各代谢期对应周期内激活剂各组成配比由碳源与氮源配比以及碳源与磷源的配比组成。

31.(3)目标油藏激活剂的现场注入

32.所述目标油藏激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入。

33.在本发明中,优选地,所述的方法还包括现场试验效果评价。

34.所述的现场试验效果的评价是在现场试验结束后进行,评价指标包括提高采收率值、投入产出比以及与微生物驱油相比成本降低幅度。

35.优选地,步骤(1)中所述目标油藏各代谢期包括延滞期、对数期、稳定期和衰亡期。

36.优选情况下,步骤(1)中所述目标油藏各代谢期对应周期的确定,具体步骤如下:

37.①

目标油藏现场取样,油水分离得到油样和水样;

38.②

将上述油样和水样加入高温高压培养器中,搅拌均匀,油样和水样的总体积加入量为100-150ml;

39.③

其次加入激活剂,激活剂加入量为油水总体积的10-30%,并将高温高压培养器的温度和压力调整至与目标油藏一致:

40.④

培养期间,取样周期为每天取样一次,取样次数为30-35次;

41.⑤

取样样品测试总菌浓,根据菌浓曲线确定各代谢期及其对应周期;

42.所述的油样和水样按照体积比为1:8-15,所述培养期间取样的体积量为 1-2ml,所述总菌浓的测试采用镜检法。

43.优选情况下,步骤(2)中所述的激活剂由碳源、氮源和磷源组成。

44.其中,所述的碳源为葡萄糖、蔗糖、糖蜜、淀粉的一种,优选为葡萄糖或蔗糖;氮源为蛋白胨、玉米浆干粉、硝酸钠、硝酸钾中的一种,优选为蛋白胨、玉米浆干粉;磷源为磷酸钾、磷酸铵、磷酸氢二铵、磷酸二氢铵中的一种,优选为磷酸氢二铵或磷酸二氢铵。

45.优选地,所述激活剂碳源、氮源和磷源质量浓度分别为1.0-5.0mg/l、0.05-0.2 mg/l、0.01-0.05mg/l。

46.步骤(2)中,所述各代谢期对应周期内激活剂各组成配比,具体如下:

47.①

延滞期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.1-1.5、1:1.1-1.3,

更优选为1:1.2-1.3、1:1.1-1.2。

48.②

对数期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.5-1.0、1:0.1-0.5,更优选为1:0.6-0.8、1:0.2-0.3。

49.③

稳定期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.1-0.5、 1:0.01-0.1,更优选为1:0.2-0.3、1:0.02-0.05。

50.④

衰亡期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.5-1.5、1:0.1-0.5,更优选为1:0.8-1.2、1:0.2-0.4。

51.上述各代谢期对应周期内激活剂各组成配比范围的确定通过大量的室内实验以及现场试验验证得出的最佳范围,不同类型的油藏以及不同内源微生物群落结构的油藏各组成的具体配比不同。

52.优选地,步骤(4)中所述激活剂现场注入速度为8-15m3/h,所述激活剂现场注入采用的是高压泵车或柱塞泵。

53.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

54.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

55.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

56.下面将结合具体实施例对本发明作进一步的说明。

57.实施例1

58.胜利油田某区块n

12

的油藏温度70℃,孔隙度32.5%,压力12.5mpa,平均渗透率1500

×

10-3

μm2,原油粘度1256mpa

·

s,矿化度12368mg/l,地质储量为 5.0

×

106t,试验前区块综合含水98.5%。实施本发明前该区块采用微生物驱油,激活剂配方为葡萄糖1.0mg/l、蛋白胨0.05mg/l、磷酸钾0.01mg/l,注入方式为连续注入。计划利用本发明方法优化激活剂配方实施减本增效,具体步骤如下:

59.(1)区块n

12

各代谢期对应周期的确定

60.①

所述区块n

12

各代谢期对应周期的确定,具体步骤如下:

61.区块n

12

现场取样,油水分离得到油样和水样;

62.②

将上述油样和水样按照体积1:8比例加入高温高压培养器中,搅拌均匀,油样和水样的总体积加入量为100ml;

63.③

其次加入激活剂,激活剂加入量为油水总体积的10%,并将高温高压培养器的温度调整至70℃,压力调整至压力12.5mpa;

64.④

培养期间,取样周期为每天取样一次,取样次数为35次;

65.⑤

取样样品测试总菌浓,根据菌浓曲线确定各代谢期及其对应周期,生长曲线见图1,各代谢期及其对应周期见表1。

66.表1区块n

12

内源微生物各代谢期及其对应周期

[0067][0068][0069]

从表1可以看出,区块n

12

延滞期、对数期、稳定期和衰亡期周期分别8、 8、12、7d。

[0070]

(2)各代谢期对应周期内激活剂各组成配比的确定

[0071]

所述各代谢期对应周期内激活剂各组成配比,具体如下:

[0072]

①

延滞期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.1,1:1.1。

[0073]

②

对数期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.5,1:0.1。

[0074]

③

稳定期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.1,1:0.01。

[0075]

④

衰亡期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.5,1:0.1。

[0076]

所述激活剂中葡萄糖质量浓度为0.5mg/l。

[0077]

(3)目标油藏激活剂的现场注入

[0078]

区块n

12

激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入,激活剂现场注入速度为8m3/h,所述激活剂现场注入采用的是高压泵车。

[0079]

现场试验结束后进行现场试验效果评价,截止到2019年12月,含水最高下降至71.2%,下降27.3个百分点,累计增油0.815

×

106t,提高采收率16.3%,投入产出比为1:11.2,与微生物驱油相比成本降低幅度为33.7%,现场试验效果良好。

[0080]

实施例2

[0081]

胜利油田某区块n

18

的油藏温度75℃,孔隙度31.2%,压力10.2mpa,平均渗透率1200

×

10-3

μm2,原油粘度5260mpa

·

s,矿化度9562mg/l,地质储量为 7.2

×

106t,试验前区块综合含水98.0%。实施本发明前该区块采用微生物驱油,激活剂配方为蔗糖3.0mg/l、玉米浆干粉0.08mg/l、磷酸铵0.02mg/l,注入方式为连续注入。计划利用本发明方法优化激活剂配方实施减本增效,具体步骤如下:

[0082]

(1)区块n

18

各代谢期对应周期的确定

[0083]

所述区块n

18

各代谢期对应周期的确定,具体步骤如下:

[0084]

①

区块n

18

现场取样,油水分离得到油样和水样;

[0085]

②

将上述油样和水样按照体积1:10比例加入高温高压培养器中,搅拌均匀,油样和水样的总体积加入量为110ml;

[0086]

③

其次加入激活剂,激活剂加入量为油水总体积的15%,并将高温高压培养器的温度调整至75℃,压力调整至压力10.2mpa;

[0087]

④

培养期间,取样周期为每天取样一次,取样次数为32次;

[0088]

⑤

取样样品测试总菌浓,根据菌浓曲线确定各代谢期及其对应周期,生长曲线见图2,各代谢期及其对应周期见表2。

[0089]

表2区块n

18

内源微生物各代谢期及其对应周期

[0090][0091]

从表1可以看出,区块n

18

延滞期、对数期、稳定期和衰亡期周期分别6、 6、12、8d。

[0092]

(2)各代谢期对应周期内激活剂各组成配比的确定

[0093]

所述各代谢期对应周期内激活剂各组成配比,具体如下:

[0094]

①

延滞期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.2,1:1.2。

[0095]

②

对数期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.6,1:0.2。

[0096]

③

稳定期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.5,1:0.08。

[0097]

④

衰亡期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.6、1:0.3。

[0098]

所述的激活剂中蔗糖质量浓度为2.0mg/l。

[0099]

(3)目标油藏激活剂的现场注入

[0100]

区块n

18

激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入,激活剂现场注入速度为10m3/h,所述激活剂现场注入采用的是高压泵车。

[0101]

现场试验结束后进行现场试验效果评价,截止到2019年12月,含水最高下降至65.4%,下降32.6个百分点,累计增油1.26

×

106t,提高采收率17.5%,投入产出比为1:13.0,与微生物驱油相比成本降低幅度为37.2%,现场试验效果良好。

[0102]

实施例3

[0103]

胜利油田某区块n

21

的油藏温度72℃,孔隙度32.0%,压力11.3mpa,平均渗透率1100

×

10-3

μm2,原油粘度2567mpa

·

s,矿化度10250mg/l,地质储量为 3.2

×

106t,试验前区块综合含水99.0%。实施本发明前该区块采用微生物驱油,激活剂配方为糖蜜2.0mg/l、硝酸钠0.10mg/l、磷酸氢二铵0.03mg/l,注入方式为连续注入。计划利用本发明方法优化激活剂配方实施减本增效,具体步骤如下:

[0104]

(1)区块n

21

各代谢期对应周期的确定

[0105]

所述区块n

21

各代谢期对应周期的确定,具体步骤如下:

[0106]

①

区块n

12

现场取样,油水分离得到油样和水样;

[0107]

②

将上述油样和水样按照体积1:12比例加入高温高压培养器中,搅拌均匀,油样和水样的总体积加入量为120ml;

[0108]

③

其次加入激活剂,激活剂加入量为油水总体积的20%,并将高温高压培养器的

温度调整至72℃,压力调整至压力11.3mpa;

[0109]

④

培养期间,取样周期为每天取样一次,取样次数为33次;

[0110]

⑤

取样样品测试总菌浓,根据菌浓曲线确定各代谢期及其对应周期,生长曲线见图3,各代谢期及其对应周期见表3。

[0111]

表3区块n

21

内源微生物各代谢期及其对应周期

[0112][0113]

从表3可以看出,区块n

21

延滞期、对数期、稳定期和衰亡期周期分别7、 8、8、9d。

[0114]

(2)各代谢期对应周期内激活剂各组成配比的确定

[0115]

所述各代谢期对应周期内激活剂各组成配比,具体如下:

[0116]

①

延滞期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.25,1:1.15。

[0117]

②

对数期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.7,1:0.25。

[0118]

③

稳定期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.4,1:0.06。

[0119]

④

衰亡期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.0、1:0.2。

[0120]

所述的激活剂中糖蜜质量浓度为1.2mg/l。

[0121]

(3)目标油藏激活剂的现场注入

[0122]

区块n

21

激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入,激活剂现场注入速度为12m3/h,所述激活剂现场注入采用的是高压泵车。

[0123]

现场试验结束后进行现场试验效果评价,截止到2020年6月,含水最高下降至74.0%,下降25个百分点,累计增油0.512

×

106t,提高采收率16.0%,投入产出比为1:11.5,与微生物驱油相比成本降低幅度为32.8%,现场试验效果良好。

[0124]

实施例4

[0125]

胜利油田某区块m2的油藏温度80℃,孔隙度30.6%,压力12.0mpa,平均渗透率1000

×

10-3

μm2,原油粘度5762mpa

·

s,矿化度8560mg/l,地质储量为 2.0

×

106t,试验前区块综合含水98.0%。实施本发明前该区块采用微生物驱油,激活剂配方为淀粉2.5mg/l、硝酸钾0.12mg/l、磷酸氢二铵0.04mg/l,注入方式为连续注入。计划利用本发明方法优化激活剂配方实施减本增效,具体步骤如下:

[0126]

(1)区块m2各代谢期对应周期的确定

[0127]

所述区块m2各代谢期对应周期的确定,具体步骤如下:

[0128]

①

区块m2现场取样,油水分离得到油样和水样;

[0129]

②

将上述油样和水样按照体积1:13比例加入高温高压培养器中,搅拌均匀,油样

和水样的总体积加入量为130ml;

[0130]

③

其次加入激活剂,激活剂加入量为油水总体积的25%,并将高温高压培养器的温度调整至80℃,压力调整至压力12.0mpa;

[0131]

④

培养期间,取样周期为每天取样一次,取样次数为34次;

[0132]

⑤

取样样品测试总菌浓,根据菌浓曲线确定各代谢期及其对应周期,生长曲线见图4,各代谢期及其对应周期见表4。

[0133]

表4区块m2内源微生物各代谢期及其对应周期

[0134][0135][0136]

从表4可以看出,区块m2延滞期、对数期、稳定期和衰亡期周期分别8、7、 13、6d。

[0137]

(2)各代谢期对应周期内激活剂各组成配比的确定

[0138]

所述各代谢期对应周期内激活剂各组成配比,具体如下:

[0139]

①

延滞期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.3,1:1.22。

[0140]

②

对数期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.8,1:0.3。

[0141]

③

稳定期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.3,1:0.05。

[0142]

④

衰亡期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.8、1:0.4。

[0143]

所述的激活剂中淀粉质量浓度为1.5mg/l。

[0144]

(3)目标油藏激活剂的现场注入

[0145]

区块m2激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入,激活剂现场注入速度为10m3/h,所述激活剂现场注入采用的是柱塞泵。

[0146]

现场试验结束后进行现场试验效果评价,截止到2019年12月,含水最高下降至70.5%,下降27.5个百分点,累计增油0.364

×

106t,提高采收率18.2%,投入产出比为1:14.7,与微生物驱油相比成本降低幅度为36.3%,现场试验效果良好。

[0147]

实施例5

[0148]

胜利油田某区块f5的油藏温度73℃,孔隙度31.0%,压力13.2mpa,平均渗透率900

×

10-3

μm2,原油粘度2150mpa

·

s,矿化度9650mg/l,地质储量为 7.3

×

106t,试验前区块综合含水98.2%。实施本发明前该区块采用微生物驱油,激活剂配方为蔗糖4.0mg/l、蛋白胨0.15mg/l、磷酸氢二铵0.03mg/l,注入方式为连续注入。计划利用本发明方法优化激活剂配方实施减本增效,具体步骤如下:

[0149]

(1)区块f5各代谢期对应周期的确定

[0150]

所述区块f5各代谢期对应周期的确定,具体步骤如下:

[0151]

①

区块f5现场取样,油水分离得到油样和水样;

[0152]

②

将上述油样和水样按照体积1:15比例加入高温高压培养器中,搅拌均匀,油样和水样的总体积加入量为140ml;

[0153]

③

其次加入激活剂,激活剂加入量为油水总体积的28%,并将高温高压培养器的温度调整至73℃,压力调整至压力13.2mpa;

[0154]

④

培养期间,取样周期为每天取样一次,取样次数为33次;

[0155]

⑤

取样样品测试总菌浓,根据菌浓曲线确定各代谢期及其对应周期,生长曲线见图5,各代谢期及其对应周期见表5。

[0156]

表5区块f5内源微生物各代谢期及其对应周期

[0157][0158]

从表5可以看出,区块f5延滞期、对数期、稳定期和衰亡期周期分别6、7、 12、8d。

[0159]

(2)各代谢期对应周期内激活剂各组成配比的确定

[0160]

所述各代谢期对应周期内激活剂各组成配比,具体如下:

[0161]

①

延滞期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.4,1:1.25。

[0162]

②

对数期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.9,1:0.4。

[0163]

③

稳定期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.2,1:0.02。

[0164]

④

衰亡期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.2、1:0.2。

[0165]

所述的激活剂中蔗糖质量浓度为2.7mg/l。

[0166]

(3)目标油藏激活剂的现场注入

[0167]

区块f5激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入,激活剂现场注入速度为13m3/h,所述激活剂现场注入采用的是柱塞泵。

[0168]

现场试验结束后进行现场试验效果评价,截止到2020年3月,含水最高下降至71.0%,下降27.2个百分点,累计增油1.3

×

106t,提高采收率17.8%,投入产出比为1:14.3,与微生物驱油相比成本降低幅度为35.9%,现场试验效果良好。

[0169]

实施例6

[0170]

胜利油田某区块f

12

的油藏温度86℃,孔隙度33.2%,压力13.0mpa,平均渗透率1200

×

10-3

μm2,原油粘度5120mpa

·

s,矿化度7582mg/l,地质储量为 5.3

×

106t,试验前区块综合含水98.7%。实施本发明前该区块采用微生物驱油,激活剂配方为葡萄糖5.0mg/l、

玉米浆干粉0.2mg/l、磷酸氢二铵0.05mg/l,注入方式为连续注入。计划利用本发明方法优化激活剂配方实施减本增效,具体步骤如下:

[0171]

(1)区块f

12

各代谢期对应周期的确定

[0172]

所述区块f

12

各代谢期对应周期的确定,具体步骤如下:

[0173]

①

区块f

12

现场取样,油水分离得到油样和水样;

[0174]

②

将上述油样和水样按照体积1:15比例加入高温高压培养器中,搅拌均匀,油样和水样的总体积加入量为150ml;

[0175]

③

其次加入激活剂,激活剂加入量为油水总体积的30%,并将高温高压培养器的温度调整至86℃,压力调整至压力13.0mpa;

[0176]

④

培养期间,取样周期为每天取样一次,取样次数为35次;

[0177]

⑤

取样样品测试总菌浓,根据菌浓曲线确定各代谢期及其对应周期,生长曲线见图6,各代谢期及其对应周期见表6。

[0178]

表6区块f

12

内源微生物各代谢期及其对应周期

[0179][0180]

从表6可以看出,区块f

12

延滞期、对数期、稳定期和衰亡期周期分别7、8、 13、7d。

[0181]

(2)各代谢期对应周期内激活剂各组成配比的确定

[0182]

所述各代谢期对应周期内激活剂各组成配比,具体如下:

[0183]

①

延滞期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.5,1:1.3。

[0184]

②

对数期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.0,1:0.5。

[0185]

③

稳定期,激活剂碳源与氮源、碳源与磷源质量比分别为1:0.3,1:0.1。

[0186]

④

衰亡期,激活剂碳源与氮源、碳源与磷源质量比分别为1:1.5、1:0.5。

[0187]

所述的激活剂中葡萄糖质量浓度为3.6mg/l。

[0188]

(3)目标油藏激活剂的现场注入

[0189]

区块f

12

激活剂的现场注入是指按照步骤(2)确定的激活剂配比进行激活剂现场注入,激活剂现场注入速度为15m3/h,所述激活剂现场注入采用的是柱塞泵。

[0190]

现场试验结束后进行现场试验效果评价,截止到2019年12月,含水最高下降至67.3%,下降31.4个百分点,累计增油1.14

×

106t,提高采收率21.5%,投入产出比为1:15.3,与微生物驱油相比成本降低幅度为41.4%,现场试验效果良好。

[0191]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技

术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。