1.本发明属于衬砌隧道技术领域,具体涉及一种软岩隧道双隔双控系统施工方法。

背景技术:

2.目前,软岩隧道开挖逐年增加,国内外软岩隧道施工均出现了不同程度的大变形问题,由于软岩隧道变形量过大所导致的工期延误、支护困难、财产损失和人员伤亡等问题均是对人类开挖软岩隧道的挑战。现有隧道支护系统及施工方法难以满足使用需求。隧道围岩的支护效果不佳,当出现地质运动或者围岩大变形时,隧道会发生米级大变形,即隧道变形>1m。

3.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

4.本发明的目的是提供一种软岩隧道双隔双控系统施工方法,能够解决围岩大变形的技术问题。

5.为了实现上述目的,本发明提供如下技术方案:软岩隧道双隔双控系统施工方法,包括以下步骤:首先进行上台阶、中台阶、下台阶的开挖;各个台阶开挖完成后,在隧道表面喷射混凝土层,对隧道围岩进行加固,接着进行锚杆/索施工作业,施工完成后立即施加预紧力;其中,上台阶在隧道表面喷射混凝土层之前,首先通过超前注浆导管对掌子面进行超前注浆,以加强掌子面强度;整个隧道围岩表面完成锚杆/索施工后,立即在隧道表面架设拱架或桁架,所述拱架或桁架与隧道围岩之间预留200-400mm的间距,用于围岩变形能的释放,桁架和围岩之间通过大锁脚固定。

6.优选地,当所述拱架或桁架架设稳定后,一次性浇筑混凝土作为永久支护。

7.优选地,所述锚杆/索施工作业中,采用的锚杆/索为npr锚杆/索。

8.优选地,所述拱架为npr钢拱架,所述桁架为npr钢桁架。

9.优选地,所述拱架的两端固设于隧道地面上。

10.优选地,所述桁架架设完成后,接着在隧道底部架设反底拱双层立体桁架;所述反底拱双层立体桁架的两端部与所述桁架的两端部固定连接。

11.优选地,在每个台阶施工过程中,在隧道表面喷射完混凝土层后,接着依次铺设高强柔性网和w型钢带,然后进行锚杆/索施工作业,锚杆/索依次穿过w型钢带、高强柔性网和混凝土层打进岩体内部。

12.优选地,在上台阶用锚杆/索钻机对隧道顶板进行锚杆/索施工作业,在中台阶利用风动凿岩机对隧道的两帮进行锚杆/索施工,在下台阶利用风动凿岩机对隧道的底部进行锚杆/索施工。

13.优选地,所述锚杆/索包括长锚杆/索与短锚杆/索,所述长锚杆/索与短锚杆/索沿隧道周向交替布置。

14.优选地,所述锚杆/索为长锚杆/索或短锚杆/索,所述锚杆/索沿隧道周向均布。

15.有益效果:本发明的施工方法采用锚杆/索和拱架或桁架对隧道进行支护,可将围岩变形量由米级降低到毫米级。本发明能在施工安全的基础之上,确保隧道围岩的变形程度最低,达到科学合理地支护。

16.双隔双控技术是指,“一隔”—锚杆/索新材料调控体系柔性隔离,“一控”—米级大变形控制为厘米级小变形。“二隔”— 拱架或桁架刚性隔离,“二控”—厘米级小变形控制为毫米级微变形。

附图说明

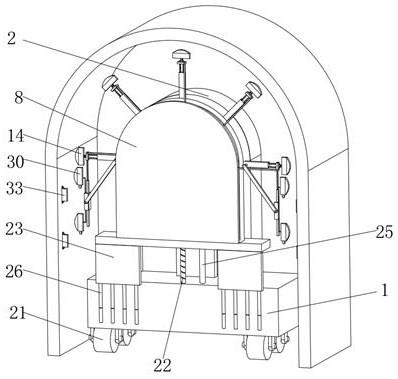

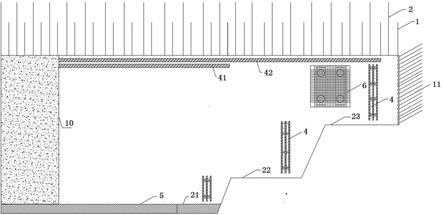

17.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:图1为本发明中分台阶开挖示意图;图2为本发明中软岩隧道双隔双控系统的实施例1的结构示意图;图3为本发明中软岩隧道双隔双控系统的实施例2的结构示意图;图4为本发明中npr锚杆的结构示意图;图5为本发明中npr钢桁架的俯视图;图6为本发明中npr钢桁架和反底拱双层立体桁架的立体图;图7为图6中a处的局部放大图;图8为图6中b处的局部放大图;图9为隧道围岩变形量和时间关系图。

18.图中各个附图标记对应的名称为:1-短锚杆/索;2-长锚杆/索;3-隧道;4-桁架;5-反底拱双层立体桁架;6-高强柔性网;7-w型钢带;8-拱架;9-混凝土;10-二次衬砌;11-超前注浆导管;12-大锁脚;21-下台阶;22-中台阶;23-上台阶;101-锚固段;102-杆体;103-套管;104-密封灌浆;105-锥体;106-托盘;107-紧固螺母; 41

‑ꢀ

npr钢桁架第一层;42-npr钢桁架第二层;43-主杆;44-第二连接杆; 45-第一连接杆; 46-连接板;47-高强螺栓。

具体实施方式

19.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

20.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

21.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

22.如图1-9所示,软岩隧道双隔双控系统施工方法,包括以下步骤:首先进行上台阶23、中台阶22、下台阶21的开挖;其中,上台阶开挖完成后,首先通过超前注浆导管11对掌子面进行超前注浆,以加强掌子面强度,然后在隧道表面喷射混凝土层,对隧道3围岩进行加固,接着进行锚杆/索施工作业,施工完成后立即施加预紧力;中台阶和下台阶开挖完成之后,在隧道3表面喷射混凝土层,对隧道3围岩进行加固,接着进行锚杆/索施工作业,施工完成后立即施加预紧力;整个隧道3围岩表面完成锚杆/索施工后,立即在隧道3表面架设拱架或桁架,拱架或桁架与隧道3围岩之间预留200-400mm(例如:200mm、220mm、250mm、280mm、300mm、320mm、350mm、380mm或400mm)的间距,用于围岩变形能的释放;桁架和围岩之间通过大锁脚12固定。

23.拱架或桁架架设于隧道3内,以向围岩提供刚性支护。拱架或桁架的形状与隧道的形状相适配。

24.在本发明的一个可选实施例中,当拱架或桁架稳定后,一次性浇筑混凝土9作为永久支护。具体为,一次性浇筑c30混凝土50-80cm(例如:50cm、55cm、60cm、65cm、70cm、75cm或80cm),将拱架或桁架浇筑在内。

25.在本发明的一个可选实施例中,锚杆/索施工作业中,采用的锚杆/索为现有的锚杆或锚索,例如锚杆可以为木锚杆、金属锚杆、钢筋或钢丝绳砂浆锚杆、树脂锚杆或水泥锚杆,锚索可以为不锈钢锚索或碳钢锚索。

26.在本发明的一个优选实施例中,锚杆/索施工作业中,采用的锚杆/索为npr锚杆/索(npr锚杆或npr锚索)。

27.在隧道3开掘过程中,随着围岩应力的重新分布,隧道3围岩在应力载荷的作用下发生变形。在围岩变形过程中,横阻锚杆/索(npr锚杆/索)在围岩作用下轴力不断增加,当锚索轴力超过所设计恒阻值时,恒阻器内的锥体105与套管103间摩擦和挤压作用,使套管103产生了横向膨胀,从而实现宏观上的npr结构效应。

28.npr锚杆/索具有高预紧力、高恒阻值、大伸长量等优点,对隧道3围岩进行加固后,当出现地质运动或者围岩大变形时,能够将隧道3与外部变形大的岩体进行柔性隔离,将米级大变形控制为厘米级变形(如图9所示)。

29.在本发明的一个可选实施例中,如图3所示,拱架8的两端固设于隧道地面上。具体为,拱架8的两端支撑于隧道地面上,拱架8的底部可以直接固结在隧道底部,也可以打桩铆接,具体看隧道本身的强度可以灵活应用。

30.在本发明的一个可选实施例中,拱架8为npr钢拱架8(由npr材料制成)。在其它实施例中,拱架8还可以为碳钢拱架8或不锈钢拱架8。

31.在本发明的一个可选实施例中,如图2所示,桁架4架设完成后,接着在隧道底部架设反底拱双层立体桁架5;反底拱双层立体桁架5的两端部与桁架4的两端部固定连接。反底拱双层立体桁架5与桁架4围成了一个封闭的环。反底拱双层立体桁架5的作用是与钢桁架形成闭环支撑桁架,提升桁架的稳定性。反底拱双层立体桁架5是埋设于隧道底部的。

32.在本发明的一个可选实施例中,桁架为碳钢桁架或不锈钢桁架。

33.在本发明的一个优选实施例中,桁架为npr钢桁架。具体为,npr钢桁架由npr钢材料制成,充分利用了npr钢材料的特性。npr材料特性有无磁、高强、高韧、高均匀延伸,能够适应大变形。“npr材料变形可以达到25%-37%。”普通钢材的屈服强度点值仅是npr新材料的三分之一,当力量达到85千牛时,变形就不可逆转。而npr钢材,直到力量持续加到230千牛时才出现断裂。

34.因此,本发明中的npr钢桁架4具有吸收围岩不均匀变形,转移桁架不均衡受力,将抗弯(扭)转化抗压(拉)等特性,对隧道3起到刚性隔离的作用,将厘米级小变形控制为毫米级微变形(如图9所示)。

35.在本发明的一个可选实施例中,如图5-8所示,npr钢桁架为双层桁架,npr钢桁架的上层和下层均对应设置有两根间隔设置的主杆43,主杆43与隧道3周向适配,相邻主杆43之间通过第一连接杆45和第二连接杆44连接,第一连接杆45竖直于主杆43,第二连接杆44相对于主杆43倾斜设置。第一连接杆45与第二连接杆44均焊接于主杆43上。

36.主杆43、第一连接杆45和第二连接杆44的材质均为npr钢材。具体为,主杆43为工字钢(例如:i25b工字钢),第一连接杆45为t形钢梁,第二连接杆44为螺纹钢。t形钢梁的长度为50-80cm(例如:50cm、55cm、60cm、65cm、70cm、75cm或80cm),优选地,t形钢梁的长度为60cm。螺纹钢的直径为20-25mm(例如:20cm、21cm、22cm、23cm、24cm或25cm),优选地,螺纹钢的直径为22mm。

37.反底拱双层立体桁架5与npr钢桁架通过之间通过高强螺栓47固定连接,具体为在反底拱双层立体桁架5与npr钢桁架的端部对应设有连接板46,连接板46上开设有用于插装高强螺栓47的安装孔。

38.npr钢桁架由多段结构, npr钢桁架的相邻段之间通过高强螺栓47连接,具体为,npr钢桁架4的相邻段之间对应设有连接板46,连接板46上开设有用于插装高强螺栓47的安装孔。

39.在本发明的其它实施例中, npr钢桁架4的相邻段之间通过焊接连接。

40.在本发明的一个可选实施例中,在上台阶开挖完成之后,首先通过超前注浆导管11对掌子面进行超前注浆,以提升掌子面强度,然后在隧道3表面喷射50mm-150mm厚度的混凝土层(例如:50mm、60m、80mm、90mm、120mm或150m),对隧道3围岩进行加固,接着依次铺设高强柔性网6和w型钢带7,然后进行锚杆/索施工作业,锚杆/索依次穿过w型钢带7、高强柔性网6和混凝土层打进岩体内部,从而固定高强柔性网。

41.在中台阶和下台阶开挖完成之后,在隧道表面喷射50mm-150mm厚度的混凝土层(例如:50mm、60m、80mm、90mm、120mm或150m),对隧道围岩进行加固,接着依次铺设高强柔性网6和w型钢带7,然后进行npr锚杆/索施工作业,npr锚杆/索从w型钢带穿入打进岩体内部,从而固定高强柔性网。

42.在本发明的一个可选实施例中,在上台阶23用锚杆/索钻机对隧道3顶板进行npr锚杆/索施工作业,在中台阶22利用风动凿岩机对隧道3的两帮进行锚杆/索施工,在下台阶21利用风动凿岩机对隧道3的底部进行锚杆/索施工。

43.其中,上台阶23、中台阶22和下台阶21开挖可以同步进行,也依次进行。

44.在本发明的一个可选实施例中,锚杆/索包括长锚杆/索2与短锚杆/索1,长锚杆/

索2与短锚杆/索1沿隧道3周向交替布置。

45.在本发明的一个可选实施例中,锚杆/索全部为短锚杆/索,短锚杆/索沿隧道周向均布。

46.在本发明的一个可选实施例中,锚杆/索全部为长锚杆/索,长锚杆/索沿隧道周向均布。

47.在本发明的一个可选实施例中,锚杆/索有多排,多排锚杆/索沿隧道3长度方向均布,排距为1100-1300mm(例如:1100mm、1150mm、1180mm、1220mm、1270mm或1300mm);优先地,排距为1200mm。

48.每排锚杆/索的间距为900-1100mm(例如:900mm、950mm、980mm、1020mm、1050mm、1080mm或1100mm)。优选地,每排锚杆/索的间距为1000mm。

49.锚杆/索的钢绞线直径为φ20-25mm(例如:20 mm、21mm、22mm、23mm、24mm或25mm);优选地,锚杆/索的钢绞线直径为φ21.8mm。

50.如图4所示,在本发明的一个可选实施例中, npr锚杆包括:锚固段101,杆体102,套管103,密封灌浆104,锥体105,托盘106和紧固螺母107。套管103的内径为32mm,杆体102的直径为22mm。

51.锥体105为活塞状,插装于套管103内。套管103的内径稍大于锥体105大径端的直径。锥体105的大径端位于套管103靠近隧道3表面的一端,锥体105的小径端与杆体102(rebar)固连,杆体102的远离锥体105的一端设有锚固段101。套管103内填充有密封灌浆104。托盘106与隧道3围岩表面之间设有高强柔性网6和w型钢带7,托盘106设置于w型钢带7的外侧,托盘106用于将岩体变形的传递到套管103上。紧固螺母107是传力装置。

52.npr(negative poisson’s ratio 负泊松比)锚杆工作原理:当轴向外载荷作用(拉力)作用在npr锚杆的自由端,套管103将产生成与锚固端相反方向的位移,此位移即是锚杆的变形。套管103的运动相当于锥体105相对于套管103内壁的滑移。当锥体105在套管103内滑移时,套管103会产生径向膨胀变形,从而产生负泊松比(npr)结构效应。

53.在本发明的一个可选实施例中,在进行上台阶23、中台阶22、下台阶21开挖之前,软岩隧道双隔双控系统施工方法还包括以下步骤:首先,隧道3围岩地质条件分析,包括工程地质条件分析、力学参数确定、围岩宏观和微观结构分析等内容;然后,确定围岩变形力学机制,进行对策设计;接着,进行过程设计,确定隧道3围岩工程施工顺序。

54.在本发明的一个可选实施例中,在完成拱架或桁架的混凝土浇筑后,施工方法还包括以下步骤:参数设计,完成初次锚网喷支护参数设计、二次锚杆/索支护时间和位置设计以及预留变形空间计算和桁架排距确定。

55.实施例1:软岩隧道双隔双控系统施工方法包括以下步骤:第一步,隧道3围岩地质条件分析,包括工程地质条件分析、力学参数确定、围岩宏观和微观结构分析等内容。

56.第二步,确定围岩变形力学机制,进行对策设计。

57.第三步,进行过程设计,确定隧道3围岩工程施工顺序:

首先进行上台阶23、中台阶22、下台阶21的开挖;在上台阶开挖完成之后,首先通过超前注浆导管11对掌子面进行超前注浆,以提升掌子面强度,然后在隧道3表面喷射100mm厚度的混凝土层,对隧道3围岩进行加固,接着依次铺设高强柔性网6和w型钢带7,然后进行npr锚杆/索施工作业,施工完成后立即施加预紧力,npr锚杆/索从w型钢带7穿入打进岩体内部,从而固定高强柔性网;在中台阶和下台阶开挖完成之后,在隧道表面喷射100mm厚度的混凝土层,对隧道围岩进行加固,接着依次铺设高强柔性网6和w型钢带7,然后进行npr锚杆/索施工作业,npr锚杆/索从w型钢带7穿入打进岩体内部,从而固定高强柔性网;在下台阶开挖完成之后,在隧道表面喷射100mm厚度的混凝土层,对隧道围岩进行加固,接着依次铺设高强柔性网6和w型钢带7,然后进行npr锚杆/索施工作业,npr锚杆/索从w型钢带7穿入打进岩体内部,从而固定高强柔性网;其中,三个台阶上均采用相同的npr锚杆/索,npr锚杆/索选用npr长锚杆/索2和npr短锚杆/索1,npr长锚杆/索2和npr短锚杆/索1沿隧道3走向交错布置;npr长锚杆/索2和npr短锚杆/索1长度分别为12300mm和7300mm;在上台阶23用锚杆/索钻机对隧道3顶板进行npr锚杆/索施工作业, 在中台阶22利用风动凿岩机对隧道3的两帮进行锚杆/索施工,在下台阶21利用风动凿岩机对隧道3的底部进行锚杆/索施工。

58.第四步,整个隧道3围岩表面完成npr锚杆/索施工后,立即在隧道3表面架设npr钢立体桁架4,npr钢立体桁架4和隧道围岩之间保持300mm的距离用于围岩变形能的释放,接着在隧道3底部架设反底拱双层立体桁架5。

59.第五步,当npr钢立体桁架4稳定后,一次性浇筑混凝土作为永久支护。具体为,一次性浇筑c30混凝土60cm,将npr钢立体桁架4浇筑在内。

60.第六步,参数设计,完成初次锚网喷支护参数设计、二次锚杆/索支护时间和位置设计以及预留变形空间计算和桁架排距确定。

61.综上所述,本发明针对常规锚杆、锚索以及钢拱架8在软岩大变形灾害控制过程中容易发生失效的问题,并针对隧道3掌子面前方地层结构,提出了基于大变形控制理论的npr锚杆/索(恒阻大变形锚杆/索)与npr钢立体桁架4相结合的设计方案。

62.如图9所示,围岩变形量和时间关系图中,横坐标表示时间,纵坐标表示围岩变形量,横实线表示拱架或桁架,虚线表示受拱架或桁架和锚杆/索双重作用的围岩随时间的变形量,围岩变形从零点开始随时间变化到达拱架或桁架位置后,围岩变形在此处得到控制,为毫米级微变形。可见,本发明在拱架8/桁架和锚杆/索的作用下,可将围岩变形控制为毫米级微变形。

63.可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

64.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。