1.本发明涉及采油领域,具体地说,是涉及一种聚丙烯酰胺基阴阳复合聚合物及其制备方法和应用。

背景技术:

2.聚合物-表面活性剂(sp)驱或聚合物-表面活性剂-碱(asp)是继表面活性剂和聚合物驱后人们开发的两类提高原油采收率的方法。其中复合使用聚合物和表面活性剂两组分主要是利用表面活性剂降低水溶液的表面张力的能力,通过降低油水界面张力进而起到提高石油采收率的目的,而聚合物驱油剂主要通过利用水溶性聚合物强的增粘能力,在油藏中增加驱替相粘度,改善流度比,调节地层渗透率以达到提高石油采收率的目的。通过复合使用同时实现流度控制和界面活性提高。

3.但两类驱油剂本体特征差异较大,色谱洗脱问题的存在使得其无法起到最佳作用。为解决这个问题,研究人员提出了聚表剂的设想,即一种大分子的表面活性剂。已有文献报道大分子表面活性剂可以在增粘的同时降低油水界面张力,但降低ift的程度有限,所以相对聚合物或表面活性剂驱而言,聚表剂在eor中的应用偏少。

4.由于目前聚合物型表面活性剂的合成主要通过丙烯酰胺和表活性单体共聚获得,一般独立选用主要是十六烷基三甲基氯化铵、烷基丙烯酰胺磺酸盐衍生物等,未考虑到不同结构的表面活性单体的有效配伍性,因此很难达到超低界面张力,有效性受到质疑,其界面张力值一般为0.1~15mn/m。虽然疏水改性的水溶性聚合物在eor上的作用优于普通聚合物,但其界面行为对提高采油效率的重要程度仍不清楚。目前聚合物型表面活性剂应用面临的主要问题是无法在实现更低界面张力的同时保持产物有较高的粘度。同时,聚丙烯酰胺基的聚合物继承了聚丙烯酰胺本身耐温抗盐能力不足的确定,因此也成为该类聚表剂的隐患。

5.聚丙烯酰胺基阴阳复合聚合物型表面活性剂就是本发明提出的解决现有问题的方法,通过在聚丙烯酰胺主链上引入阴阳非离子型的活性结构单元的有效组合,使得产物有更高的界面活性和界面稳定性,可以有效降低产物水溶液与原油之间的界面张力。阴阳复合活性结构单元的配伍使用也有效提高了该类产物的耐温抗盐能力。同时本发明还涉及一种多元复合氧化还原引发体系,使得在大量界面活性单体引入的同时能保证产物高的分子量,进而保证产物水溶液的高粘度。高粘度和高界面活性的双重作用保证了产物水溶液在驱油过程中高的波及系数和高的微观驱油效率,因此有更高的原油采收率的提高。

技术实现要素:

6.本发明要解决的技术问题之一是解决现有聚合物型表面活性剂界面活性不足、耐温抗盐性能不足的问题。为此,本发明提供了一种阴阳复合聚合物型表面活性剂,通过在聚丙烯酰胺主链上引入阴阳复合的界面活性支化链,在主链上构筑了一种多元支化结构,进而使得产物在界面排布时,有更高的界面活性和界面稳定性,可以有效降低产物水溶液与

原油之间的界面张力。

7.本发明要解决的技术问题之二是解决表面活性单体种类较多,含量较高时,聚合产物分子量受影响较大的问题,为此本发明提供了一种多元复合引发体系,使整个聚合过程中引发剂有效分解出的自由基浓度控制在一个较低的水平,进而有效降低双基终止概率,提升产物分子量,进而保证产物水溶液的高粘度。

8.本发明所要解决的技术问题之三是提供一种与解决技术问题一、二相对应的聚丙烯酰胺基阴阳复合聚合物型表面活性剂的制备方法。

9.为解决上述问题之一,本发明一方面提供了一种聚丙烯酰胺基阴阳复合聚合物,包括丙烯酰胺结构单元、阴离子单体结构单元、非离子单体结构单元、任选的式(i)或式(ii)所示的非离子型界面活性支化结构单元、式(iii)或式(iv)所示的阳离子型界面活性支化结构单元、式(v)或式(vi)所示的阴离子型界面活性支化结构单元、以及任选的阳离子单体结构单元:

10.11.其中,r’为氢原子或甲基,r”为-o-、-ch

2-、-ch2o-、-coo-或-conh-,m=0或1,r1为c1~c

28

的烃基,r2为氢原子或c1~c

28

的烃基,n为poly的个数,poly独立选自中的至少一种,a、b分别独立为0~40,且a,b不同时为0;

12.r3为1~28个亚甲基组成的亚烷基链,r4、r5独立为氢原子或c1~c

28

的烃基,r6为c1~c

28

的烃基,m-为氯离子、溴离子、碘离子;

13.y为磺酸根、硫酸根或羧酸根,r7为氢原子或c1~c

28

的烃基。

14.本发明所述聚丙烯酰胺基阴阳复合聚合物中,优选的,r1为c6~c

20

的烃基;r2为氢原子或c6~c

20

的烃基;a、b分别独立为1~24;

15.r3为8~20个亚甲基组成的亚烷基链,r4、r5独立为氢原子或c1~c

20

的烃基;r6为c6~c

20

的烃基;

16.r7为氢原子或c6~c

20

的烃基。

17.以上技术方案中,所述丙烯酰胺结构单元为丙烯酰胺单体提供、阴离子单体结构单元为阴离子单体提供、阳离子单体结构单元为阳离子单体提供、阴离子型界面活性支化结构单元为阴离子型界面活性支化单体提供、阳离子型界面活性支化结构单元为阳离子型界面活性支化单体提供、非离子型界面活性支化结构单元为非离子型界面活性支化单体提供。

18.以上技术方案中,所述的聚丙烯酰胺基阴阳复合聚合物由包含以下组分的反应体系反应得到,按重量份数计:

[0019][0020]

上述技术方案中,所述的阴离子单体可选择本领域通常的阴离子单体,优选自丙烯酸、甲基丙烯酸、乙烯基磺酸、对乙烯基苯磺酸、马来酸、富马酸、乙烯基苯磺酸、烯丙基磺酸、烯丙基苯磺酸、2-丙烯酰胺基-2-甲基丙磺酸、以及它们的碱金属盐或铵盐中的至少一种。

[0021]

上述技术方案中,所述的阳离子单体可选择本领域通常的阳离子单体,优选自甲基丙烯酰氧乙基三甲基氯化铵、2-丙烯酰胺基-2-甲基丙基三甲基氯化铵、二甲基乙基烯丙基氯化铵、二甲基二烯丙基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基二甲基苄基

氯化铵、甲基丙烯酰氧乙基二甲基苄基氯化铵中的至少一种。

[0022]

上述技术方案中,所述的非离子单体可选择本领域通常的非离子单体,优选自甲基丙烯酰胺、二甲基丙烯酰胺、二乙基丙烯酰胺、羟甲基丙烯酰胺、羟乙基丙烯酰胺、二甲胺基丙基甲基丙烯酰胺、甲基丙烯酸羟甲酯、甲基丙烯酸羟乙酯、甲基丙烯酸二甲氨基乙酯、乙烯基吡咯烷酮、叔丁基丙烯酰胺中的至少一种。

[0023]

上述技术方案中,所述非离子型界面活性支化单体选自如式(1)~(4)所示的支化单体中的至少一种,

[0024][0025][0026]

所述的阳离子型界面活性支化单体选自如式(5)-(6)所示的支化单体中的至少一种,

[0027][0028]

所述的阴离子型界面活性支化单体选自如式(7)-(12)所示的支化单体中的至少

一种,

[0029][0030]

其中,r1为c1~c

28

的烃基,r2为氢原子或c1~c

28

的烃基,a、b分别独立的为0~40,且a,b不同时为0;优选的,r1为c6~c

20

的烃基;r2为氢原子或c6~c

20

的烃基;a、b分别独立的为1~24。

[0031]

r3为1~28个亚甲基组成的烷基链,r4、r5独立为氢原子或c1~c

28

的烃基,r6为c1~c

28

的烃基,m-为氯离子、溴离子、碘离子;优选的,r3为8~20个亚甲基组成的亚烷基链,r4、r5独立为氢原子或c1~c

20

的烃基;r6为c6~c

20

的烃基。

[0032]

r7为氢原子或c1~c

28

的烃基;优选的,r7为氢原子或c6~c

20

的烃基。

[0033]

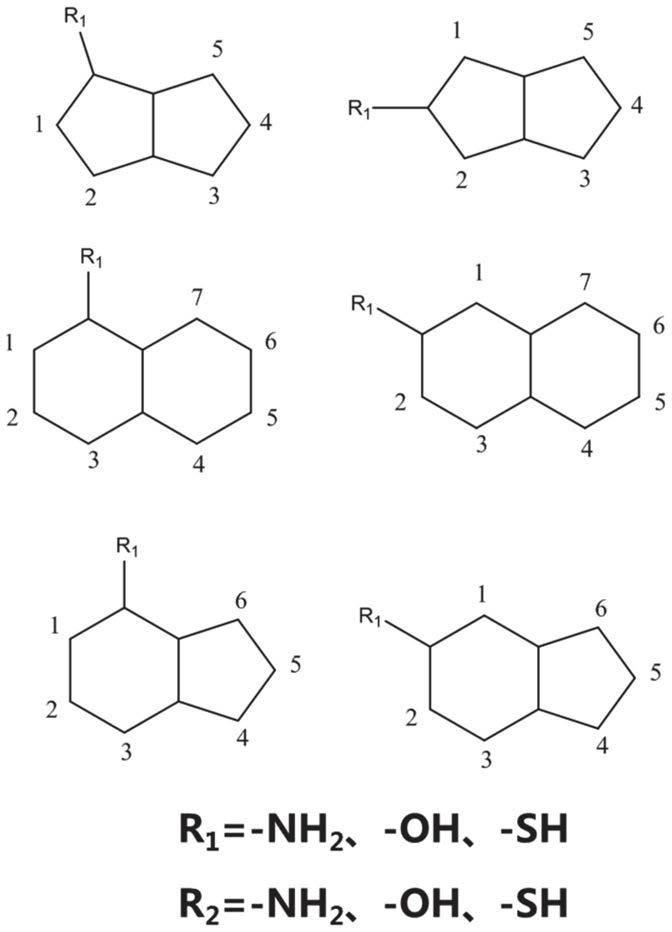

r0选自以下所示的任一结构,

[0034][0035]

上述技术方案中,反应体系进一步包含以下组分中的至少一种,按重量份数计:

[0036][0037]

上述技术方案中,所述氧化剂、还原剂和偶氮类引发剂均属于复合引发剂体系的部分。

[0038]

上述技术方案中,所述的氧化剂优选自过硫酸盐如过硫酸钾或过硫酸钠、过氧化氢、过氧化苯甲酰、溴酸钾、叔丁基过氧化氢、过氧化月桂酰、异丙苯过氧化氢、过氧化二叔丁基、过氧化二异丙苯、过氧化苯甲酸叔丁酯、过氧化叔戊酸叔丁基酯、过氧化甲乙酮、过氧化环己酮、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯中的至少一种;

[0039]

所述的还原剂优选自亚硫酸氢钠、硫代硫酸钠、连二亚硫酸钠、焦亚硫酸钠、四甲基乙二胺、硫酸亚铁铵、甲醛合次硫酸氢钠、n,n-二甲基苯胺、酒石酸、硫酸亚铁、n,n-二乙基苯胺、焦磷酸亚铁、硝酸银、硫醇、氯化亚铁、四乙烯亚胺、丙三醇、季戊四醇中的至少一种;

[0040]

所述的偶氮类引发剂优选自偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、偶氮二异丁基脒盐酸盐、2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、偶氮二(2,5-二甲基-6-羧基)己腈、4,4

’-

偶氮二(4-氰基戊酸)中的至少一种;

[0041]

所述的助溶剂优选自尿素、氨水、甲酸钠、乙酸钠中的至少一种;

[0042]

所述消泡剂为有机硅水性消泡剂,如市售有机硅水性消泡剂中的任一种;

[0043]

所述的螯合剂优选自乙二胺四乙酸、乙二胺四乙酸二钠,乙二胺四乙酸四钠中的至少一种。

[0044]

上述技术方案中,所述的聚丙烯酰胺基阴阳复合聚合物型表面活性剂可通过将丙烯酰胺、阴离子单体、非离子单体、阴离子型界面活性支化单体、阳离子型界面活性支化单体、任选的非离子型界面活性支化单体、以及任选的阳离子单体采用水溶液聚合方法而得。

[0045]

本发明另一方面提供了所述的聚丙烯酰胺基阴阳复合聚合物的制备方法,将包括丙烯酰胺、阴离子单体、非离子单体、阴离子型界面活性支化单体、阳离子型界面活性支化单体、任选的非离子型界面活性支化单体、以及任选的阳离子单体在内的组分进行水溶液聚合。

[0046]

优选的,所述制备方法包括以下步骤:

[0047]

1)将包括丙烯酰胺、阴离子单体、非离子单体、阴离子型界面活性支化单体、阳离子型界面活性支化单体、任选的非离子型界面活性支化单体、以及任选的阳离子单体在内的部分组分溶于水中;

[0048]

2)调节溶液ph值为6~12,调节温度至0~25℃;

[0049]

3)在惰性气氛和绝热条件下,加入剩余的组分,进行聚合反应,当反应体系温度升至最高温后,恒温1~8小时得到所述聚合物。

[0050]

以上技术方案中,优选地,所述螯合剂、消泡剂、助溶剂可在步骤1)中溶于水中;包括所述氧化剂、还原剂和偶氮类引发剂在内的复合引发剂体系可在步骤3)中加入。

[0051]

根据本发明一个优选的实施方案,所述的聚丙烯酰胺基阴阳复合聚合物的制备方法,包括以下步骤:

[0052]

1)称取确定量的丙烯酰胺单体、阴离子单体、任选的阳离子单体、非离子单体、阴离子型界面活性支化单体、阳离子型界面活性支化单体、任选的非离子型界面活性支化单体、螯合剂、消泡剂、助溶剂,溶于一定量的去离子水中;

[0053]

2)加入氢氧化钠调节ph值在6~12之间,配制成水溶液,将该溶液置于冰箱或冷水浴中调节温度至0~25℃;

[0054]

3)将上述溶液加入绝热反应器中,通惰性气体除氧,通惰性气体除氧时间为30~60min;

[0055]

4)将复合引发剂分别溶于水中配置成水溶液依次加入反应器中,持续通惰性气体并搅拌;

[0056]

5)聚合反应开始后,停止通入惰性气体,当反应体系温度升至最高温后,恒温1~8小时;得到聚合产物;

[0057]

6)将聚合产物切粒,在70~90℃下烘干后,粉碎得到所述的聚丙烯酰胺基阴阳复合聚合物。

[0058]

本发明的第三方面为提供所述的聚丙烯酰胺基阴阳复合聚合物或者所述制备方法得到的聚丙烯酰胺基阴阳复合聚合物在驱油剂中的应用。

[0059]

本发明的技术方案所得到的聚丙烯酰胺基阴阳复合聚合物型表面活性剂2000ppm浓度时在120000mg/l的盐水中,85℃下粘度大于20mpas,分子量大于1100万,盐水溶液与原油的界面张力达10-2

mn/m。

[0060]

本发明的技术方案所得到的聚丙烯酰胺基阴阳复合聚合物型表面活性剂带有一个如以下所示的阴阳复合支化结构,因此在当产物分子在油水界面排布时,侧链之间及侧链与主链之间可以形成更紧密的排布结构,可以更稳定,进而有更高的界面活性。

[0061][0062]

以上所示结构为本发明所述聚合物在水溶液中的形态,由于聚合物上侧链密度较大,且侧链长短不同的配合,使得侧链可以形成更紧密的类似胶束的排布结构,其次,该结构的形成是由于侧链与主链的亲疏水性差异造成的。

[0063]

本发明的技术方案所得到的聚丙烯酰胺基阴阳复合聚合物型表面活性剂可以同

时提高水溶液粘度,降低油水界面张力,同时阴阳复合结构也使得产物在高矿化度条件下有更好的耐受性,因此在高矿化度盐水中,产物有更好的表现,在驱油实验中,本发明所得的聚丙烯酰胺基阴阳复合聚合物型表面活性剂水溶液采收率远大于普通的聚合物型表面活性剂或聚合物。

[0064]

下面通过实施例对本发明做进一步的阐述。

具体实施方式

[0065]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0066]

本发明具体实施方式中所用原料为市售所得。

[0067]

【实施例1】

[0068]

将25g丙烯酰胺单体,3g 2-丙烯酰胺基-2-甲基丙磺酸,3.6g叔丁基丙烯酰胺,0.5g甲基丙烯酰氧乙基三甲基氯化铵,2.25g式(1)所示的支化单体(其中r1为12个碳的烷基,a为6,b为1,其中r0为丙烯酰胺基),2.25g式(5)所示的支化单体(其中r0为烯丙基、r4、r5分别为甲基、r6为12个碳的烷基、m-为氯离子),2.25g式(7)所示的支化单体(其中r7为12个碳的烷基,其中r0为丙烯酰胺基),0.02g乙二胺四乙酸二钠,0.2g尿素,0.001份有机硅水性消泡剂溶于100g水中,配制成混合水溶液,调节ph值为7.0,调节溶液温度为10℃后加入绝热反应器中,通氮气除氧,同时搅拌,持续通氮气除氧30min。将0.00021g溴酸钾,0.00020g焦亚硫酸钠,0.00017g叔丁基过氧化氢,0.00022g硫酸亚铁铵,0.00007g偶氮二异丁基脒盐酸盐、0.00005g 2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、0.00005g 4,4

’-

偶氮二(4-氰基戊酸)分别溶于2g去离子水中,依次加入反应器中。持续通氮气并搅拌。待聚合反应体系粘度明显增加,聚合反应开始后,停止通入氮气。当反应体系温度升至最高温时,恒温2小时。取出聚合产物,切粒,在90℃烘箱中,烘干至固含量大于88%后,粉碎备用。

[0069]

将实施例1所得样品在搅拌下溶解于120000mg/l的盐水溶液中,配置浓度为2000mg/l的产物溶液,采用哈克流变仪的同轴圆筒模式在85℃下测定溶液粘度,剪切速率为7.34s-1

。采用tx500c界面张力仪测定上述溶液与原油的界面张力。采用乌氏粘度计测定产物的分子量。在渗透率为1500md的填砂管中进行驱油实验,温度85℃,注入速度0.5ml/min,原油粘度1.25mpas,产物溶液的在水驱达到含水率98%以上后注入,测定产物溶液提高原油采收率的百分比。上述数据记录如表1中1#样品所示。

[0070]

可以看出,实施例1所得样品在120000mg/l盐水中粘度可达到24.5mpas,界面张力为0.021mn/m,分子量1050万,可在水驱后提高采收率13.4%。以上性能数据可以证实,产物在驱油过程中,有效的起到了扩大波及体积和提高微观驱替效率的作用。同时,在85℃,120000mg/l的矿化度条件下能保持该粘度也证实了此类产物优异的耐温抗盐性能。

[0071]

【实施例2】

[0072]

将25g丙烯酰胺单体,3g 2-丙烯酰胺基-2-甲基丙磺酸,3.6g叔丁基丙烯酰胺,0.5g甲基丙烯酰氧乙基三甲基氯化铵,1.25g式(1)所示的支化单体(其中r1为12个碳的烷基,a为6,b为1,r0为丙烯酰胺基),1.25g式(5)所示的支化单体(其中r0为烯丙基、r4、r5分别为甲基、r6为12个碳的烷基、m-为氯离子),1.25g式(7)所示的支化单体(其中r7为12个碳的

烷基、r0为丙烯酰胺基),0.02g乙二胺四乙酸二钠,0.2g尿素,0.001份消泡剂溶于100g水中,配制成混合水溶液,调节ph值为7.0,调节溶液温度为10℃后加入绝热反应器中,通氮气除氧,同时搅拌,持续通氮气除氧30min。将0.00021g溴酸钾,0.00020g焦亚硫酸钠,0.00017g叔丁基过氧化氢,0.00022g硫酸亚铁铵,0.00007g偶氮二异丁基脒盐酸盐、0.00005g 2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、0.00005g 4,4

’-

偶氮二(4-氰基戊酸)分别溶于2g去离子水中,依次加入反应器中。持续通氮气并搅拌。待聚合反应体系粘度明显增加,聚合反应开始后,停止通入氮气。当反应体系温度升至最高温时,恒温2小时。取出聚合产物,切粒,在90℃烘箱中,烘干至固含量大于88%后,粉碎备用。

[0073]

将实施例2所得样品在搅拌下溶解于120000mg/l的盐水溶液中,配置浓度为2000mg/l的产物溶液,采用哈克流变仪的同轴圆筒模式在85℃下测定溶液粘度,剪切速率为7.34s-1

。采用tx500c界面张力仪测定上述溶液与原油的界面张力。采用乌氏粘度计测定产物的分子量。在渗透率为1500md的填砂管中进行驱油实验,温度85℃,注入速度0.5ml/min,原油粘度1.25mpas,产物溶液的在水驱达到含水率98%以上后注入,测定产物溶液提高原油采收率的百分比。上述数据记录如表1中2#样品所示。

[0074]

可以看出,实施例2所得样品在120000mg/l盐水中粘度可达到22mpas,界面张力为0.032mn/m,分子量1220万,可在水驱后提高采收率12.3%。以上性能数据可以证实,产物在驱油过程中,有效的起到了扩大波及体积和提高微观驱替效率的作用。同时,在85℃,120000mg/l的矿化度条件下能保持该粘度也证实了此类产物优异的耐温抗盐性能。与实施例1相比,实施例2采用的支化单体含量较小,因此分子量受到影响更小,分子量更高,但界面张力略低,所以采收率略低于实施例1。

[0075]

【实施例3】

[0076]

将25g丙烯酰胺单体,3g 2-丙烯酰胺基-2-甲基丙磺酸,3.6g叔丁基丙烯酰胺,0.5g甲基丙烯酰氧乙基三甲基氯化铵,2.25g式(5)所示的支化单体(其中r0为烯丙基、r4、r5分别为甲基、r6为12个碳的烷基、m-为溴离子),2.25g式(7)所示的支化单体(其中r7为12个碳的烷基、r0为丙烯酰胺基),0.02g乙二胺四乙酸二钠,0.2g尿素,0.001份消泡剂溶于100g水中,配制成混合水溶液,调节ph值为7.0,调节溶液温度为10℃后加入绝热反应器中,通氮气除氧,同时搅拌,持续通氮气除氧30min。将0.00021g溴酸钾,0.00020g焦亚硫酸钠,0.00017g叔丁基过氧化氢,0.00022g硫酸亚铁铵,0.00007g偶氮二异丁基脒盐酸盐、0.00005g 2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、0.00005g 4,4

’-

偶氮二(4-氰基戊酸)分别溶于2g去离子水中,依次加入反应器中。持续通氮气并搅拌。待聚合反应体系粘度明显增加,聚合反应开始后,停止通入氮气。当反应体系温度升至最高温时,恒温2小时。取出聚合产物,切粒,在90℃烘箱中,烘干至固含量大于88%后,粉碎备用。

[0077]

将实施例3所得样品在搅拌下溶解于120000mg/l的盐水溶液中,配置浓度为2000mg/l的产物溶液,采用哈克流变仪的同轴圆筒模式在85℃下测定溶液粘度,剪切速率为7.34s-1

。采用tx500c界面张力仪测定上述溶液与原油的界面张力。采用乌氏粘度计测定产物的分子量。在渗透率为1500md的填砂管中进行驱油实验,温度85℃,注入速度0.5ml/min,原油粘度1.25mpas,产物溶液的在水驱达到含水率98%以上后注入,测定产物溶液提高原油采收率的百分比。上述数据记录如表1中3#样品所示。

[0078]

可以看出,实施例3所得样品在120000mg/l盐水中粘度可达到20.5mpas,界面张力

为0.024mn/m,分子量1250万,可在水驱后提高采收率12.8%。以上性能数据可以证实,产物在驱油过程中,有效的起到了扩大波及体积和提高微观驱替效率的作用。同时,在85℃,120000mg/l的矿化度条件下能保持该粘度也证实了此类产物优异的耐温抗盐性能。与实施例1相比,实施例3采用的支化单体中没有包含非离子型表面活性单体,因此耐盐性略差,界面张力略低,所以采收率提高幅度也略低。

[0079]

【实施例4】

[0080]

将25g丙烯酰胺单体,3g丙烯酸,3.6g羟甲基丙烯酰胺,0.5g丙烯酰氧乙基二甲基苄基氯化铵,1.25g式(1)所示的支化单体(其中r1为12个碳的烷基,a为6,b为1,r0为丙烯酰胺基),1.75g式(3)所示的支化单体(其中r2为10个碳的烷基,r0为烯丙基、a为12,b为0),0.75g式(5)所示的支化单体(其中r0为烯丙基、r4、r5分别为甲基、r6为12个碳的烷基、m-为溴离子),1.25g式(7)所示的支化单体(其中r7为12个碳的烷基,其中r0为丙烯酰胺基),0.02g乙二胺四乙酸二钠,0.2g尿素,0.001份消泡剂溶于100g水中,配制成混合水溶液,调节ph值为7.0,调节溶液温度为10℃后加入绝热反应器中,通氮气除氧,同时搅拌,持续通氮气除氧30min。将0.00021g溴酸钾,0.00020g焦亚硫酸钠,0.00017g叔丁基过氧化氢,0.00022g硫酸亚铁铵,0.00007g偶氮二异丁基脒盐酸盐、0.00005g 2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、0.00005g 4,4

’-

偶氮二(4-氰基戊酸)分别溶于2g去离子水中,依次加入反应器中。持续通氮气并搅拌。待聚合反应体系粘度明显增加,聚合反应开始后,停止通入氮气。当反应体系温度升至最高温时,恒温2小时。取出聚合产物,切粒,在90℃烘箱中,烘干至固含量大于88%后,粉碎备用。

[0081]

将实施例4所得样品在搅拌下溶解于120000mg/l的盐水溶液中,配置浓度为2000mg/l的产物溶液,采用哈克流变仪的同轴圆筒模式在85℃下测定溶液粘度,剪切速率为7.34s-1

。采用tx500c界面张力仪测定上述溶液与原油的界面张力。采用乌氏粘度计测定产物的分子量。在渗透率为1500md的填砂管中进行驱油实验,温度85℃,注入速度0.5ml/min,原油粘度1.25mpas,产物溶液的在水驱达到含水率98%以上后注入,测定产物溶液提高原油采收率的百分比。上述数据记录如表1中4#样品所示。

[0082]

可以看出,实施例4所得样品在120000mg/l盐水中粘度可达到19.8mpas,界面张力为0.017mn/m,分子量1000万,可在水驱后提高采收率11.3%。以上性能数据可以证实,产物在驱油过程中,有效的起到了扩大波及体积和提高微观驱替效率的作用。同时,在85℃,120000mg/l的矿化度条件下能保持该粘度也证实了此类产物优异的耐温抗盐性能。与实施例2、实施例3相比,实施例4采用的式(3)所示的支化单体竞聚率略差,因此分子量更小,但界面张力活性更高,采收率略低。

[0083]

【实施例5】

[0084]

将10g丙烯酰胺单体,25 2-丙烯酰胺基-2-甲基丙磺酸,8.5g叔丁基丙烯酰胺,15.5g甲基丙烯酰氧乙基三甲基氯化铵,4.75g式(2)所示的支化单体(其中r0为烯丙基、r1为12个碳的烷基、a为2,b为6),5.25g式(6)所示的支化单体(其中r0为乙烯基、r3为c4的烃基、r4、r5分别为甲基、r6为12个碳的烷基、m-为溴离子),4.25g式(12)所示的支化单体(其中r0为烯丙基,r7为10个碳的烷基),0.02g乙二胺四乙酸二钠,0.2g尿素,0.001份消泡剂溶于100g水中,配制成混合水溶液,调节ph值为7.0,调节溶液温度为10℃后加入绝热反应器中,通氮气除氧,同时搅拌,持续通氮气除氧30min。将0.00021g溴酸钾,0.00020g焦亚硫酸钠,

0.00017g叔丁基过氧化氢,0.00022g硫酸亚铁铵,0.00007g偶氮二异丁基脒盐酸盐、0.00005g 2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、0.00005g 4,4

’-

偶氮二(4-氰基戊酸)分别溶于2g去离子水中,依次加入反应器中。持续通氮气并搅拌。待聚合反应体系粘度明显增加,聚合反应开始后,停止通入氮气。当反应体系温度升至最高温时,恒温2小时。取出聚合产物,切粒,在90℃烘箱中,烘干至固含量大于88%后,粉碎备用。

[0085]

将实施例5所得样品在搅拌下溶解于120000mg/l的盐水溶液中,配置浓度为2000mg/l的产物溶液,采用哈克流变仪的同轴圆筒模式在85℃下测定溶液粘度,剪切速率为7.34s-1

。采用tx500c界面张力仪测定上述溶液与原油的界面张力。采用乌氏粘度计测定产物的分子量。在渗透率为1500md的填砂管中进行驱油实验,温度85℃,注入速度0.5ml/min,原油粘度1.25mpas,产物溶液的在水驱达到含水率98%以上后注入,测定产物溶液提高原油采收率的百分比。上述数据记录如表1中5#样品所示。

[0086]

可以看出,实施例5所得样品在120000mg/l盐水中粘度可达到15.6mpas,界面张力为0.018mn/m,分子量950万,可在水驱后提高采收率10.5%。以上性能数据可以证实,产物在驱油过程中,有效的起到了扩大波及体积和提高微观驱替效率的作用。同时,在85℃,120000mg/l的矿化度条件下能保持该粘度也证实了此类产物优异的耐温抗盐性能。与实施例3,4相比,实施例5采用的支化单体含量较大,因此分子量较低,粘度较低,而界面活性较高,采收率略低。

[0087]

【比较例1】

[0088]

将25g丙烯酰胺单体,3g 2-丙烯酰胺基-2-甲基丙磺酸,3.6g叔丁基丙烯酰胺,0.5g甲基丙烯酰氧乙基三甲基氯化铵,1.25g式(1)所示的支化单体(其中r1为12个碳的烷基,a为6,b为1,r0为丙烯酰胺基),0.02g乙二胺四乙酸二钠,0.2g尿素,0.001份消泡剂溶于100g水中,配制成混合水溶液,调节ph值为7.0,调节溶液温度为10℃后加入绝热反应器中,通氮气除氧,同时搅拌,持续通氮气除氧30min。将0.00021g溴酸钾,0.00020g焦亚硫酸钠,0.00017g叔丁基过氧化氢,0.00022g硫酸亚铁铵,0.00007g偶氮二异丁基脒盐酸盐、0.00005g 2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、0.00005g 4,4

’-

偶氮二(4-氰基戊酸)分别溶于2g去离子水中,依次加入反应器中。持续通氮气并搅拌。待聚合反应体系粘度明显增加,聚合反应开始后,停止通入氮气。当反应体系温度升至最高温时,恒温2小时。取出聚合产物,切粒,在90℃烘箱中,烘干至固含量大于88%后,粉碎备用。

[0089]

将比较例1所得样品在搅拌下溶解于120000mg/l的盐水溶液中,配置浓度为2000mg/l的产物溶液,采用哈克流变仪的同轴圆筒模式在85℃下测定溶液粘度,剪切速率为7.34s-1

。采用tx500c界面张力仪测定上述溶液与原油的界面张力。采用乌氏粘度计测定产物的分子量。在渗透率为1500md的填砂管中进行驱油实验,温度85℃,注入速度0.5ml/min,原油粘度1.25mpas,产物溶液的在水驱达到含水率98%以上后注入,测定产物溶液提高原油采收率的百分比。上述数据记录如表1中6#样品所示。

[0090]

可以看出,比较例1所得样品在120000mg/l盐水中粘度为18.5mpas,界面张力为0.17mn/m,分子量1550万,可在水驱后提高采收率8.2%。这是由于比较例1中采用了非离子型界面活性支化单体,因此虽然对分子量的影响较小,造成产物粘度较高同时分子量较高,但产物界面活性差,最终在采收率的提高上仅不到9%。

[0091]

【比较例2】

[0092]

将25g丙烯酰胺单体,3g 2-丙烯酰胺基-2-甲基丙磺酸,3.6g叔丁基丙烯酰胺,0.02g乙二胺四乙酸二钠,0.2g尿素,0.001份消泡剂溶于100g水中,配制成混合水溶液,调节ph值为7.0,调节溶液温度为10℃后加入绝热反应器中,通氮气除氧,同时搅拌,持续通氮气除氧30min。将0.00021g溴酸钾,0.00020g焦亚硫酸钠,0.00017g叔丁基过氧化氢,0.00022g硫酸亚铁铵,0.00007g偶氮二异丁基脒盐酸盐、0.00005g 2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、0.00005g 4,4

’-

偶氮二(4-氰基戊酸)分别溶于2g去离子水中,依次加入反应器中。持续通氮气并搅拌。待聚合反应体系粘度明显增加,聚合反应开始后,停止通入氮气。当反应体系温度升至最高温时,恒温2小时。取出聚合产物,切粒,在90℃烘箱中,烘干至固含量大于88%后,粉碎备用。

[0093]

将比较例2所得样品在搅拌下溶解于120000mg/l的盐水溶液中,配置浓度为2000mg/l的产物溶液,采用哈克流变仪的同轴圆筒模式在85℃下测定溶液粘度,剪切速率为7.34s-1

。采用tx500c界面张力仪测定上述溶液与原油的界面张力。采用乌氏粘度计测定产物的分子量。在渗透率为1500md的填砂管中进行驱油实验,温度85℃,注入速度0.5ml/min,原油粘度1.25mpas,产物溶液的在水驱达到含水率98%以上后注入,测定产物溶液提高原油采收率的百分比。上述数据记录如表1中7#样品所示。

[0094]

可以看出,比较例2所得样品在120000mg/l盐水中粘度可达到5.3mpas,界面张力无法测出,分子量1600万,可在水驱后提高采收率7.1%。这是由于比较例2中为普通的阴离子型聚丙烯酰胺,由于缺乏疏水缔合结构,在高矿化度盐水中溶液粘度仅为5.3mpas,且由于无界面活性单体在产物中,产物水溶液与原油间的界面张力较高,无法测试得出数据,因此在驱替实验中仅有扩大波及体积的作用而无明显的降低界面张力的作用,进而造成采收率最低。

[0095]

表1实施例及比较例所得产物性能

[0096]

编号1234567粘度mpas24.52220.519.815.618.55.3界面张力mn/m0.0210.0320.0240.0200.0180.17

---

分子量万105012201250100095015501600采收率%13.412.312.811.310.58.27.1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。