1.本发明属于天然气转化利用领域,具体涉及一种制备端烯烃的方法。

背景技术:

2.多年来,有机合成中的烯烃复分解反应已被广泛认可为最重要的催化反应之一。从反应结果来看,两个烯烃底物烯烃在催化剂作用下发生卡宾互换,进而生成两个新的烯烃。其反应表达式如下式:

[0003][0004]

最早的烯烃复分解催化剂主要为多组分催化剂,如moo3/sio2, wc

16

/bu4sn等。采用这些催化剂的反应体系为非均相、不规整的反应体系,催化剂基于金属氧化物,并且对氧、水以及许多官能团较为敏感,直接表现为反应条件极为苛刻,使得反应对容许的底物官能团有很大限制。美国 elevance公司最初采用非均相、非规整的铼催化剂催化烯烃复分解反应,得到转化数仅为100(turnover number ton)。常州均益新材料科技有限公司以含有过渡金属氧化物的催化剂或碱土金属氧化物催化剂催化长链烯烃与乙烯复分解反应(cn102491867a),原料转化效率较高,但丙烯选择性也仅为50%左右。us5300718报道了以氧化镁和氧化硅负载的氧化物为催化剂,催化乙烯和2-丁烯复分解反应制备丙烯的混合床反应工艺。 wo00014038报道了在500-550℃,1atm条件下,氧化硅负载的钨催化剂催化丁烯自身复分解制丙烯的方法。

[0005]

70年代末,以schrock催化剂为代表的单组份均相催化剂被发明出来,该类催化剂体系具有更高的反应活性和更温和的反应条件,但这些催化剂大都对氧气和水非常敏感,对含羰基、羟基的底物也不适用。1992年,由加州理工学院的robert.h.grubbs教授领导的烯烃复分解反应催化剂的研究取得了重要进展,grubbs研究组率先合成了钌的乙烯基卡宾化合物 rucl2(=chch=cph2)(pph3)2,该催化剂不但对空气稳定,甚至可以在水、醇或酸存在的条件下保持催化活性,大大拓宽了反应底物的选择范围。1995 年,grubbs在最初钌卡宾化合物的基础上,成功合成出 rucl2(=chph)(pcy3)2,此化合物也被称为grubbs第一代催化剂,该催化剂不仅对氧气和水有比较强的耐受性,具备良好的官能团兼容性,并且更易合成。这对于促进烯烃复分解反应在之后的几年实现工业化有着重要意义。

[0006]

grubbs催化剂的重大突破,为高碳端烯及内烯开创了新的合成路径,许多公司都已开展了相关的研究与尝试。目前,grubbs催化剂已被 elevance公司采用,成功用于生产高碳烯烃,产物中还包括具有双键及酯基的新型双官能团化合物。这种新型高碳烯烃合成工艺,以各类不饱和油脂为原料,经复分解合成高碳烯烃及双官能团化合物,产物可进一步通过交叉复分解反应调整碳链长度。该工艺得到的产物多为大于8个碳数的高碳烯烃,杂质少,碳链长度分布集中,具有很强的商业优势。

[0007]

经过多年发展,已经有多个端烯烃的生产工艺被业界采用,包括费-托合成法、内烯烃异构法、脂肪醇脱氢法、萃取分离法、石蜡裂解法、乙烯齐聚法等。其中,作为生产高品质聚乙烯的共聚单体1-己烯和1-辛烯则主要通过乙烯齐聚法来合成。在此项技术上,与国外相比我国技术仍有很大的差距,因此,理想的办法是提供一种方便、有效的用于合成端烯烃的途径。我们考虑到传统的费-托反应产物中,含有大量的碳数为10-20的烃类,若可以以此为原料制备1-己烯和1-辛烯,将大大提高费-托产物的附加经济价值,并为下游聚乙烯产业提供共聚单体原料。从六十年代起,美国环球油品公司就开发出了长链正构烷烃催化脱氢制取直链单烯烃的催化剂及其相应工艺,并实现了工业化,至今已有许多专利,例如us3647719a、 us3682838a、us20100331171a1和usp3714281a等。使用内烯烃与低碳烯烃通过复分解制取端烯烃也已有报道,例如cn1213361a, cn104058919a。但鉴于反应底物中有氧化合物对催化剂的影响、反应过程受动力学限制等因素,通过复分解反应制备端烯烃反应过程中,端烯烃产率往往较低。因此本领域尚需在传统方法的基础上更进一步提高目标产物端烯烃收率。

技术实现要素:

[0008]

本发明的主要目的在于提供一种制备端烯烃的方法,以克服现有技术端烯烃制备产率往往较低的问题。

[0009]

为了达到上述目的,本发明提供了一种制备端烯烃的方法,该方法以内烯烃和低碳烯烃为原料,以钌亚烷基化合物为催化剂,并加入助转化剂,进行反应;其中所述助转化剂为有机化合物,所述助转化剂的极性不小于 0.1。

[0010]

本发明所述的制备端烯烃的方法,其中,所述助转化剂为有机醚和/或有机酸酯,所述助转化剂的极性不小于0.5。

[0011]

本发明所述的制备端烯烃的方法,其中,所述有机醚为甲基异丙基醚和 /或甲乙醚,所述有机酸酯为甲酸甲酯、甲酸乙酯、乙酸乙酯、乙酸丁酯中的一种或几种。

[0012]

本发明所述的制备端烯烃的方法,其中,所述内烯烃为直链内烯烃,所述内烯烃的碳原子数为6~40;所述低碳烯烃为端烯烃,所述低碳烯烃的碳原子数为2~5。

[0013]

本发明所述的制备端烯烃的方法,其中,所述内烯烃的碳原子数为 10~20;所述低碳烯烃为乙烯、丙烯、1-丁烯、2-丁烯、1,3-丁二烯、2-甲基丙烯中的一种或几种。

[0014]

本发明所述的制备端烯烃的方法,其中,所述催化剂具有以下式(i) 所示的结构:

[0015][0016]

其中,m是金属钌;

[0017]

m是0、1或2;

[0018]

n1、n2独立为0或1;

[0019]

x1和x2是阴离子配体;

[0020]

l1、l2和l3是中性的供电子配体;

[0021]

r1和r2独立为氢、烃基、被取代的烃基中的一种;

[0022]

其中,x1、x2、l1、l2、l3、r1和r2中的任意两个或多个配体可以连在一起形成环状基

团。

[0023]

本发明所述的制备端烯烃的方法,其中,所述n1、n2和m是0;

[0024]

r1是氢,r2为c

1-c

20

的烷基、c

2-c

20

的烯基、c

6-c

20

的芳基中的一种或几种,所述c

1-c

20

的烷基、c

2-c

20

的烯基、c

6-c

20

的芳基具有或不具有烷氧基取代基;

[0025]

l1和l2独立地选自膦、磺化膦、亚磷酸酯、次磷酸酯、胂、茋、醚、胺、酰胺、亚胺、亚砜、羧基、亚硝酰基、吡啶、被取代的吡啶、咪唑、被取代的咪唑、哌嗪和硫醚中的一种或几种;

[0026]

x1和x2独立地为氢、卤素、c

1-c

20

烷基、c

1-c

20

烷氧基、c

6-c

20

芳基、 c

6-c

20

芳氧基、c

2-c

20

烷氧基羰基、c

6-c

20

芳氧基羰基、c

2-c

20

酰基、c

2-c

20

酰基氧、c

1-c

20

烷基磺酸根、c

6-c

20

芳基磺酸根、c

1-c

20

烷基硫、c

6-c

20

芳基硫、c

1-c

20

烷基亚磺酰基或c

6-c

20

芳基亚磺酰基中的一种或几种;除了氢和卤素之外,其它基团中任意一个可被一个或多个选自卤素、c

1-c6烷基、 c

1-c6烷氧基或苯基的基团进一步取代。

[0027]

本发明所述的制备端烯烃的方法,其中,l1是具有如下式(ii)结构的卡宾配体,

[0028][0029]

其中:z1是-n(ar1)(r3)、z2是-n(ar2)(r4)或-c(r5)(r6)(r7);

[0030]

ar1和ar2独立选自芳基、被取代的芳基、杂芳基、被取代的杂芳基、脂环基、被取代的脂环基、含杂原子脂环基或被取代的含杂原子脂环基中的一种或几种;取代基团为c

1-c

12

烷基、c

2-c

12

烯基、c

2-c

12

炔基、c

6-c

12

芳基、c

6-c

12

芳烷基、c

6-c

12

烷芳基中的一种或几种;

[0031]

r3、r4、r5、r6和r7独立选自氢、烷基、取代烷基、含杂原子的烃基中的一种或几种;

[0032]

x1、x2、l1、l2、l3、r1、r2、r3、r4、r5、r6和r7中的任意两个或多个配体可以连在一起形成环状基团。

[0033]

本发明所述的制备端烯烃的方法,其中,所述低碳烯烃与内烯烃的摩尔比为1~20:1,所述助转化剂与所述内烯烃体积比为5~50:1,所述催化剂摩尔数占所述内烯烃双键摩尔数的10~1000ppm。

[0034]

本发明所述的制备端烯烃的方法,其中,所述反应在高压反应器中进行,反应温度为20~120℃,反应压力为1~20个大气压,反应时间为1~20 小时。

[0035]

本发明的有益效果:

[0036]

本发明方法中加入了助转化剂,借助助转化剂自身极性,使其与α烯烃产物作用,避免了α烯烃产物双键位置异构,进而提高了目标产物端烯烃的收率。本发明一实施方式中,向反应体系中添加极性较强的乙酸乙酯作为助转化剂,产物主要为α烯烃,选择性可达88.1%;添加极性较弱的石油醚 (极性值0.01)作为助转化剂,产物中各碳数产物为端烯烃和内烯烃混合物,其中端烯烃选择性仅为70.5%。

附图说明

[0037]

图1为本发明实施例8添加强极性助转化剂制备产物的气相色谱图;

[0038]

图2为本发明对比例3添加弱极性助转化剂制备产物的气相色谱图。

具体实施方式

[0039]

以下对本发明的技术方案作详细说明,并给出了详细的实施方式和过程,但本发

明的保护范围不限于下述的技术方案,下列技术方案中未注明具体条件的实验方法,通常按照常规条件。

[0040]

术语和定义:除非另有声明,本发明并不局限于具体反应物、取代基、催化剂、反应条件等,这些都可以变化。本发明所用术语仅为了描述具体实施方式,并非有意限定。

[0041]

本发明中提及大量术语,这些术语被定义为具有如下意义:

[0042]

本发明中所用术语“端烯烃”是指双键在一号位的烯烃有机化合物。

[0043]

本发明中所用术语“烷基”通常是指含有1至约24个碳原子的线性、支化或环状饱和烃基。术语“被取代烷基”是指一个或多个氢被取代基取代的烷基,取代基例如为非氢烃基,更例如为非氢烷基。术语“烯基”是指有 2至约24个碳原子、含有至少一个碳碳双键的线性、支化或环状烃基。术语“炔基”是指有2至约24个碳原子、含有至少一个碳碳三键的线性或支化烃基。术语“烷氧基”是指通过单一的末端醚键键合的烷基。术语“芳基”是指含有一个芳环或多个芳环的芳族取代基。术语“被取代的芳基”是指一个或多个氢被取代基取代的芳基基团。术语“芳氧基”是指单一的末端醚键键合的芳基,其中芳基如上述所定义。术语“烷芳基”是指具有烷基取代基的芳基。术语“芳烷基”是指具有芳基取代基的烷基,其中“烷基”和“芳基”如上述所定义。术语“酰基”是指具有结构式-(co)-烷基、-(co)

-ꢀ

芳基、-(co)-芳烷基的取代基,术语“酰基氧”是指具有结构式-o(co)-烷基、-o(co)-芳基、-o(co)-芳烷基的取代基,其中“烷基”、“芳基”和“芳烷基”如上述所定义。术语“环”和“环状”是指脂环族或芳族基团,它们可以被取代或未被取代并且可以包含或不包含杂原子,它们可以为单环、双环或是多环。术语“脂环族”是指脂族环状基团,与芳族环状基团相对应,可以为单环,双环或多环。术语“卤素”具有其一般意义,是指氟、氯、溴或碘取代基。术语“烃基”是指含有1至约24个碳原子的一价烃基,包括线性、支化、环状、饱和和不饱和的物质。术语“被取代的烃基”是指一个或多个氢被取代基取代的烃基,术语“含杂原子的烃基”是指其中一个或多个碳原子被杂原子替代的烃基。“含杂原子”一般是指基团中一个或多个碳原子被除碳以外的原子替代的烃分子或烃基分子片段,除碳以外的原子可以是氮、氧、硫或磷等。

[0044]

本发明中所涉及的“内烯烃”一般是指每一个烯键碳被至少一个非氢取代基取代。所述非氢取代基一般优选自烃基,但也可以选自被取代的烃基、含杂原子的烃基、被取代含杂原子的烃基和其它官能基团。本发明中所涉及“内烯烃”一般是双取代的,但是不局限为双取代,也可以是三取代或四取代的内烯烃。构型方面,内烯烃可以是z构型也可以是e构型。

[0045]

本发明的目的之一是以天然气经费托反应、脱氢制取的内烯烃与低碳气态烯烃为原料生产具有更高附加值的端烯烃。由于原料中不含硫、氮等杂质,满足后续烯烃聚合单体生产要求,开辟了端烯烃生产的新路径。

[0046]

本发明公开了一种制备端烯烃的方法,该方法以内烯烃和低碳烯烃为原料,以钌亚烷基化合物为催化剂,并加入助转化剂,进行反应;其中所述助转化剂为有机化合物,所述助转化剂的极性不小于0.1。

[0047]

本发明内烯烃中含有至少一个双键官能团,且双键官能团非位于端基碳上。在一实施方式中,本发明内烯烃可以是以天然气经费托反应、脱氢制取的内烯烃,但本发明不以此为限,现有技术中常用的内烯烃皆可。在另一实施方式中,本发明内烯烃碳原子数为6~40,优选碳原子数为10~20,更优选碳原子数为10~15,本发明内烯烃可以为纯净物,也可

以为几种内烯烃的混合物。

[0048]

在一实施方式中,低碳烯烃为端烯烃,低碳烯烃的碳原子数为2~5。更进一步地,低碳烯烃为气态烯烃,可以包括但不限于乙烯、丙烯、1-丁烯、 2-丁烯、1,3-丁二烯、2-甲基丙烯中的一种或几种,优选乙烯、丙烯,特别优选乙烯。

[0049]

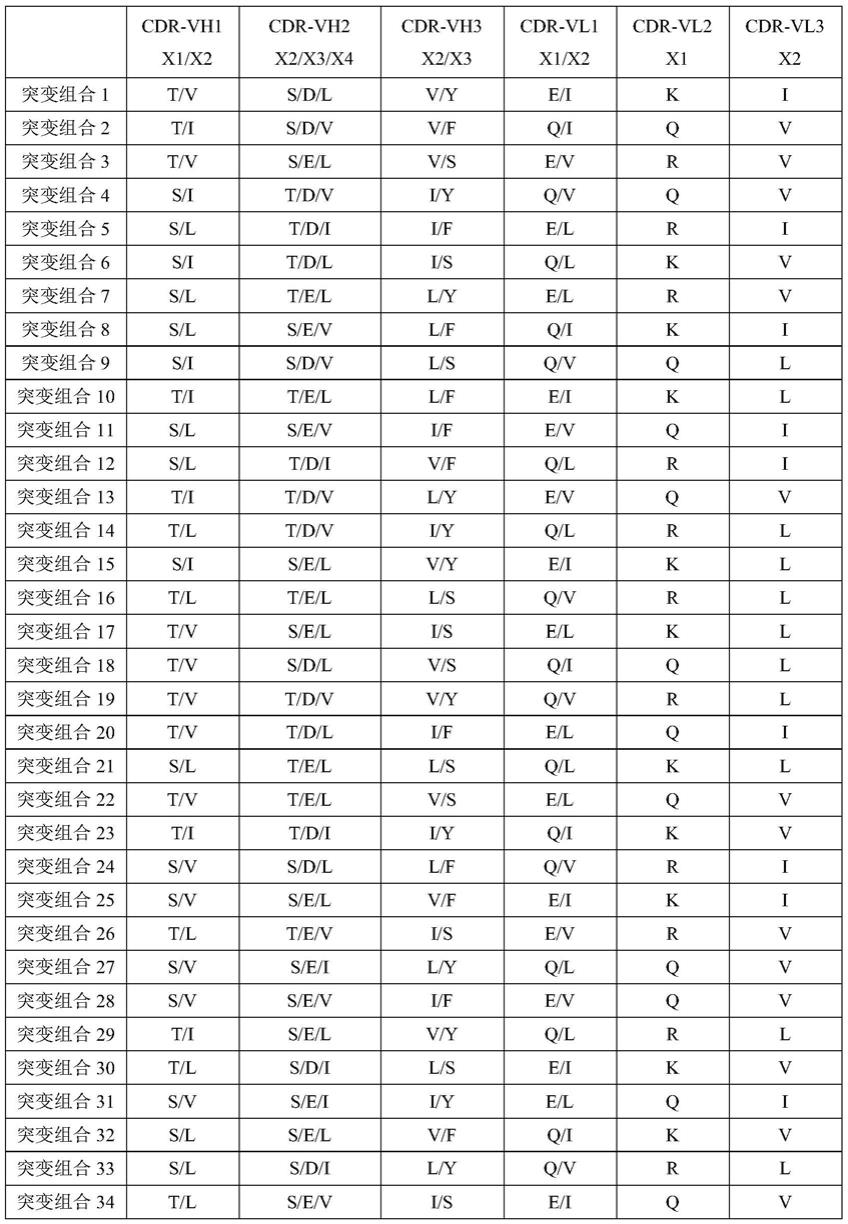

在一实施方式中,本发明助转化剂为有机醚和/或有机酸酯,助转化剂的极性不小于0.5。更进一步地,本发明助转化剂可以为甲基异丙基醚、甲乙醚、甲酸甲酯、甲酸乙酯、乙酸乙酯、乙酸丁酯中的一种或几种,优选乙酸乙酯和乙酸丁酯。但本发明助转化剂不局限于这些试剂。本领域常见有机试剂极性表如下表1所示(参考solvents and solvent effects in organicchemistry,c.reichardt,t.welton,p231)。

[0050]

表1常见试剂极性表

[0051]

名称极性正戊烷0石油醚0.01甲乙醚2.4甲基异丙基醚2.5乙酸丁酯4.0乙酸乙酯4.3

[0052]

本发明在使用钌亚烷基复分解催化剂,以内烯烃与低碳烯烃为原料生产具有更高附加值的端烯烃的复分解反应中加入助转化剂,即极性不小于 0.1,优选不小于0.5的有机醚或有机酸脂(不含内烯烃),带有极性的助转化剂通过与产物端烯烃双键基团作用,降低了烯烃发生双键位移的异构化反应几率,使得生成的端烯烃产物能够稳定存在于反应体系,避免双键发生移动生成内烯烃。相对于不添加助转化剂,或添加无极性助转化剂的体系,极性助转化剂的添加可将端烯烃选择性提高30-50%。

[0053]

本发明对钌亚烷基复分解催化剂的种类不作特别限定,本技术领域通用的钌亚烷基复分解催化剂即可。通常钌亚烷基复分解催化剂要先溶于无水二氯甲烷等溶剂中,然后再与内烯烃底物溶液接触。但是催化剂的投放不局限于该方式。

[0054]

在一实施方式中,本发明推荐的钌亚烷基复分解催化剂具有以下式 (i)所示的结构:

[0055][0056]

其中,m是金属钌;m是0、1或2;n1和n2独立为0或1;x1和x2是阴离子配体;l1、l2和l3是中性的供电子配体;r1和r2独立为氢、烃基、被取代的烃基、含杂原子的烃基或被取代的含杂原子的烃基;其中, x1、x2、l1、l2、l3、r1和r2中的任意两个或多个配体可以连在一起形成环状基团。

[0057]

在另一实施方式中,n1、n2和m是0;r1是氢,r2可以从c

1-c

20

烷基、c

2-c

20

烯基、c

6-c

20

芳基选取,这些基团可以被一个或多个c

1-c6烷基、c

1-c6烷氧基和苯基的基团取代;l1和l2可以独立地从膦、磺化膦、亚磷酸酯、次磷酸酯、胂、茋、醚、胺、酰胺、亚胺、亚砜、羧基、亚硝酰

基、吡啶、被取代的吡啶、咪唑、被取代的咪唑、哌嗪和硫醚选取;x1和 x2可以独立地从氢、卤素、c

1-c

20

烷基、c

1-c

20

烷氧基、c

6-c

20

芳基、c6-ꢀc20

芳氧基、c

2-c

20

烷氧基羰基、c

6-c

20

芳氧基羰基、c

2-c

20

酰基、c

2-c

20

酰基氧、c

1-c

20

烷基磺酸根、c

6-c

20

芳基磺酸根、c

1-c

20

烷基硫、c

6-c

20

芳基硫、c

1-c

20

烷基亚磺酰基、c

6-c

20

芳基亚磺酰基选取,除了氢和卤素之外,其它基团中任意一个可被一个或多个选自卤素、c

1-c6烷基、c

1-c6烷氧基或苯基的基团进一步取代。

[0058]

在又一实施方式中,钌亚烷基复分解催化剂中l1是具有如下式(ii)所示结构的卡宾配体。

[0059][0060]

其中:z1是-n(ar1)(r3)、z2是-n(ar2)(r4)或-c(r5)(r6)(r7);ar1和ar2可以独立地从芳香基、被取代的芳香基、杂芳基、被取代的杂芳基、脂环基、被取代的脂环基、含杂原子脂环基或被取代的含杂原子脂环基中选取。取代基团通常可以从c

1-c

12

烷基、c

2-c

12

烯基、c

2-c

12

炔基、c

5-c

12

芳基、c

6-c

12

芳烷基或c

6-c

12

烷芳基中选取;r3、r4、r5、r6和r7可以独立地从氢、烷基、取代烷基、含杂原子的烃基或被取代的含杂原子烃基中选取。x1、 x2、l1、l2、l3、r1、r2、r3、r4、r5、r6和r7中的任意两个或多个配体可以连在一起形成环状基团。

[0061]

在再一实施方式中,本发明中所采用的钌亚烷基复分解催化剂一般是指第一代grubbs催化剂、第二代grubbs催化剂、第一代grubbs-hoveyda催化剂和第二代grubbs-hoveyda催化剂以及基于这些原始催化剂的相关变体,为商品化催化剂,采购自阿拉丁和merck。催化剂通常以原液(即储备液)形式加入到反应体系中,但是也可以以固体形式加入到反应体系中。催化剂用量相对于内烯烃底物的用量比例以ppm表示时可以根据下面的公式计算:

[0062][0063]

本发明从钌烯烃复分解催化剂中例举了五个具有代表性的催化剂,为了标记方便,下式中的催化剂在本发明中用其分子量来表示:

[0064][0065]

c823:品牌|阿拉丁;产品编号g113747|cas号172222-30-9;

[0066]

c849:品牌|阿拉丁;产品编号g120500|cas号246047-72-3;

[0067]

c601:品牌|阿拉丁;产品编号h132547|cas号203714-71-0;

[0068]

c627:品牌|阿拉丁;产品编号h124687|cas号301224-40-8;

[0069]

c711:品牌|merck;产品编号729345|cas号635679-24-2。

[0070]

在一实施方式中,本发明助转化剂与内烯烃底物体积比为5~50,优选为10-30;催化剂占内烯烃双键数的10~1000ppm,优选100-300ppm;低碳烯烃与内烯烃的摩尔比为1~20:1。

[0071]

在一实施方式中,本发明反应为烯烃复分解反应,反应压强在1~20个大气压,优选为4~10个大气压;反应温度为20~120℃,优选为40~ 80℃;反应时间为1-20小时,优选为1-10小时。

[0072]

本发明的复分解反应优选在惰性气体的保护下进行,比如氮气或氩气的气氛下进行反应。但是所公开的实施方式也可以在有水、有氧的条件下进行,但相比于惰性气体保护下的反应,体系中存在的水或氧气会使得部分复分解催化剂失去活性。

[0073]

本发明中转化率为转化的内烯烃底物占内烯烃底物总投料量的比例;所述选择性为所有端烯烃产物占产物总量的比例;所述端烯烃收率为内烯烃底物转化率与端烯烃选择性乘积。

[0074]

综上所述,本发明以钌亚烷基复分解化合物为催化剂催化内烯烃和低碳烯烃交叉复分解反应,通过添加助转化剂,提高产物端烯烃的稳定性,进而达到提高端烯烃产率的目的。本发明公开的提高复分解反应产物中端烯烃产率的方法在天然气转化和烯烃生产领域具有实用性。

[0075]

以下通过实施例进一步说明本发明,但本发明并不限于这些实施例。

[0076]

实施例1

[0077]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的反式5

-ꢀ

癸烯底物(采购自sigma-aldrich,≥99%),4毫升的助转化剂乙酸乙酯(采购自sigma-aldrich,≥98%,极性值4.3),30ppm当量c711催化剂(采购自 merck,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c711固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯 (聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至4个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至4个大气压。将水浴温度调整至 60℃,加热反应1小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度 260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃ /min速率升温至286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0078]

实施例2

[0079]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的反式5

-ꢀ

癸烯底物(采购自sigma-aldrich,≥99%),6毫升的助转化剂乙酸乙酯(采购自sigma-aldrich,≥98%,极性值4.3),50ppm当量c823催化剂(采购自阿拉丁,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催

化剂c823固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯 (聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至4个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至4个大气压。将水浴温度调整至 60℃,加热反应5小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度 260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃ /min速率升温至286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0080]

实施例3

[0081]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的反式5

-ꢀ

癸烯底物(采购自sigma-aldrich,≥99%),9毫升的助转化剂乙酸乙酯(采购自sigma-aldrich,≥98%,极性值4.3),100ppm当量c849催化剂(采购自阿拉丁,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c849固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至6个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至6个大气压。将将水浴温度调整至 40℃,加热反应1小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度 260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃ /min速率升温至286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0082]

实施例4

[0083]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的反式5

-ꢀ

癸烯底物(采购自sigma-aldrich,≥99%),6毫升的助转化剂乙酸乙酯(采购自sigma-aldrich,≥98%,极性值4.3),100ppm当量c627催化剂(采购自阿拉丁,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c627固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至4个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至4个大气压。将将水浴温度调整至 80℃,加热反应3小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度 260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃/min速率升温至286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0084]

实施例5

[0085]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的反式5

-ꢀ

癸烯底物

(采购自sigma-aldrich,≥99%),3毫升的助转化剂乙酸丁酯(采购自sigma-aldrich,≥99%,极性值4.0),300ppm当量c601催化剂(采购自阿拉丁,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c601固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至4个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至4个大气压。将将水浴温度调整至 40℃,加热反应8小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度 260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃ /min速率升温至286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0086]

实施例6

[0087]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的反式5

-ꢀ

癸烯底物(采购自sigma-aldrich,≥99%),9毫升的助转化剂甲基异丙基醚 (采购自百灵威科技有限公司,≥98%,极性值2.5),100ppm当量c849催化剂(采购自阿拉丁,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50

-ꢀ

150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c849固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至6个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至6个大气压。将将水浴温度调整至40℃,加热反应1小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度260℃,探测器温度285℃。升温程序:初始温度100℃保持1 分钟,10℃/min速率升温至286℃,保留30分钟,载气为氦气,平均流速 30cm/s,分流比50:1)。所得结果如表2所示。

[0088]

实施例7

[0089]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的反式5

-ꢀ

癸烯底物(采购自sigma-aldrich,≥99%),3毫升的助转化剂甲乙醚(采购自百灵威科技有限公司,≥98%,极性值2.5),100ppm当量c849催化剂 (采购自阿拉丁,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm 异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂 c849固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至6个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至6个大气压。将将水浴温度调整至60℃,加热反应5小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃/min速率升温至286℃,保留30分钟,载气为氦

气,平均流速 30cm/s,分流比50:1)。所得结果如表2所示。

[0090]

实施例8

[0091]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的c13

-ꢀ

c14混合内烯烃底物(中石油炼厂取样,c13直链内烯烃含量≥50%,c14直链内烯烃含量≥40%),9毫升的助转化剂乙酸乙酯(采购自sigma-aldrich,≥98%,极性值4.3),100ppm当量c711催化剂(采购自merck,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c711固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥ 99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至6 个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至6个大气压。将水浴温度调整至40℃,加热反应1 小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱 (安捷伦7890b,restek公司rtx-5色谱柱,进样温度260℃,探测器温度 285℃。升温程序:初始温度100℃保持1分钟,10℃/min速率升温至 286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0092]

对比例1

[0093]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的c13

-ꢀ

c14混合内烯烃底物(中石油炼厂取样,c13直链内烯烃含量≥50%,c14直链内烯烃含量≥40%),100ppm当量c711催化剂(采购自merck,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c711固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥ 99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至6 个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至6个大气压。将水浴温度调整至40℃,加热反应1 小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱 (安捷伦7890b,restek公司rtx-5色谱柱,进样温度260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃/min速率升温至 286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0094]

对比例2

[0095]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的c13

-ꢀ

c14混合内烯烃底物(中石油炼厂取样,c13直链内烯烃含量≥50%,c14直链内烯烃含量≥40%),9毫升的正戊烷(采购自阿拉丁,≥99%,极性值 0),100ppm当量c711催化剂(采购自merck,催化剂分散于二氯甲烷 (光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c711固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至6个大气

压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至6个大气压。将水浴温度调整至40℃,加热反应1小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b, restek公司rtx-5色谱柱,进样温度260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃/min速率升温至286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0096]

对比例3

[0097]

在氮气气氛的手套箱中,向厚壁玻璃反应器中,加入0.3毫升的c13

-ꢀ

c14混合内烯烃底物(中石油炼厂取样,c13直链内烯烃含量≥50%,c14直链内烯烃含量≥40%),9毫升石油醚(阿拉丁,ar,bp 90-120℃,产品编号 p116178,极性值0.01),100ppm当量c711催化剂(采购自merck,催化剂分散于二氯甲烷(光谱级,≥99.9%,含50-150ppm异戊烯稳定剂)制备催化剂的母液,催化剂的母液由约10毫克的催化剂c711固体溶解在3毫升的无水二氯甲烷中配得)。厚壁玻璃反应器顶部配有压力表可检测反应器内压力。密封厚壁玻璃反应器后带出手套箱,连接至配有乙烯(聚合物纯度≥99.9%,北京兆格气体科技有限公司)管线的控制装置,反应器置于水浴加热装置。调节控制装置乙烯管线减压阀,将厚壁玻璃反应器内压力充压至 6个大气压后放空,反复该过程6次冲洗置换厚壁玻璃反应器内惰性气体氮气,然后继续充入乙烯至6个大气压。将将水浴温度调整至40℃,加热反应1小时。玻璃反应器降温至室温,泄压至常压,用微量注射器取样进气相色谱(安捷伦7890b,restek公司rtx-5色谱柱,进样温度260℃,探测器温度285℃。升温程序:初始温度100℃保持1分钟,10℃/min速率升温至 286℃,保留30分钟,载气为氦气,平均流速30cm/s,分流比50:1)。所得结果如表2所示。

[0098]

表2:

[0099]

序号转化率(%)选择性(%)α烯烃收率(%)实施例187.384.173.4实施例289.383.174.2实施例392.181.475.0实施例480.388.671.2实施例578.889.470.5实施例688.788.278.2实施例787.682.372.1实施例882.988.173.0对比例180.568.655.2对比例282.368.356.2对比例383.670.558.9

[0100]

图1为本发明实施例8添加强极性助转化剂制备产物的气相色谱图;图 2为本发明对比例3添加弱极性助转化剂制备产物的气相色谱图。由上表1 以及图1、图2可知,本发明实施例8向反应体系中添加极性较强的乙酸乙酯作为助转化剂,产物主要为α烯烃,选择性可达88.1%;对比例3添加极性较弱的石油醚(极性值0.01)作为助转化剂,产物中各碳数产物为端烯烃和内烯烃混合物,其中端烯烃选择性仅为70.5%。因此,本发明通过添加极性较强的助转化剂确实可以提高目标产物端烯烃的选择性以及收率。

[0101]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。