1.本发明涉及硅烷偶联剂,尤其涉及一种增强粘接性能的偶联剂低聚体及其制备方法。

背景技术:

2.在全球气候变暖、人类生态环境恶化、常规能源短缺的形势下,可持续发展战略被世界各国接受。太阳能具有清洁性、安全性、资源充足性等优点,是二十一世纪最重要的新能源之一,受到各国政府的重视和支持。

3.太阳能电池组件是太阳能发电系统中的核心部分,而光伏组件的核心是电池片,其本身具有长达30年以上的使用寿命,太阳能电池组件在长期室外环境下的性能可靠性主要决定于组件的封装膜。太阳能电池组件封装通常是按照前板、封装膜、电池片、封装膜和背板的顺序粘合为一体。

4.封装膜是太阳能电池组件重要组成部分之一,能够有效密封并保护太阳能电池,提升太阳能电池的使用寿命。目前,广泛使用eva做太阳能电池封装膜的主要材料,eva是乙烯与醋酸乙烯酯的无规则共聚物,分子链中第二单体乙酸乙烯酯(va)的引入使其性能与均聚聚乙烯明显不同。受乙酸乙烯酯的影响,eva的结晶性降低,极性、透明性和柔韧性提高,另外eva加热熔融时具有良好的浸润性,冷却固化时绕曲性、抗应力开裂性和粘接性能较好,这些特征使其成为一种非常理想的封装材料,尤其是在夹层玻璃和太阳能电池封装方面应用广泛。

5.为了提升eva封装膜和玻璃之间的粘接性,一般使用硅烷偶联剂kh

‑

570粘接eva封装膜和玻璃。硅烷偶联剂kh

‑

570的主要成分为γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷,γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷是一种有机官能团硅烷偶联剂,其分子中含有甲基丙基酰氧基,使其表现出优异的理化性质并具有广泛的用途,主要用以改善有机材料和无机材料表面的粘接性能,其主要特点有:透光性能优异、能大幅度提高复合材料的湿态性能。用该偶联剂浸润处理玻纤,可提高玻纤增强复合材料的机械强度和电气性能。该偶联剂主要用于不饱和聚酯复合材料中,与eva共聚能提供优异的粘合力和耐久性。

6.如在电线电缆行业,用该偶联剂处理陶土填充过氧化物交联的epdm体系,改善了消耗因子及比电感容抗。与醋酸乙烯和丙烯酸或甲基丙烯酸单体共聚,所得聚合物广泛用于涂料、胶粘剂和密封剂中,可提供优异的粘合力和耐久性。

7.γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷不足之处在于:γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷很容易与水发生水解,固化后形成不溶的聚硅氧烷,且聚合度一般都有点大,难以有效的应用于生产生活中。当用γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷粘接玻璃和eva封装膜时,kh

‑

570会水解缩聚成硅醇和甲醇,当kh

‑

570单体用量较大时产生的甲醇会使eva胶膜上产生气泡,从而影响太阳能电池板的使用寿命和大大降低光能转换为电能的效率。另外,该偶联剂保质期过短,一般放置半年左右就会发生水解聚合,且对皮肤和眼睛有轻微的刺激性。

技术实现要素:

8.为了克服现有技术不足,本发明的目的是提供一种可降低水解,保质期长,且作为偶联剂使用时可提高eva封装膜和玻璃粘接性能的偶联剂低聚体及其制备方法。

9.本发明提供一种增强粘接性能的偶联剂低聚体的制备方法,其包括以下步骤:

10.s1:在反应器中加入第一溶剂、阻聚剂、催化剂、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷,升温搅拌,升温至30

‑

40℃用恒压漏斗滴加超纯水和第一溶剂的混合溶液,所述混合溶液中超纯水和第一溶剂的质量为1∶1

‑

2;所述γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷与所述第一溶剂(包括两次加入的第一溶剂的质量)的质量比为1∶0.5

‑

0.6;

11.s2:滴加完后,在30

‑

40℃下保温反应2h~3h后测水分,当检测到水分含量小于1000ppm时,加入中和剂中和反应体系内的催化剂;

12.s3:然后进行精馏除去低沸点杂质,精馏完毕,降温过滤反应液,所得滤液即为所述偶联剂低聚体。

13.本发明采用上述制备方法,操作简单、安全、可靠,原料来源丰富成本低廉,易于工业化生产。

14.本发明的制备方法,可制备得到聚合度为2~4的γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的偶联剂低聚体。本发明的偶联剂低聚体可提高eva和玻璃的粘接效果,进而实现增强太阳能电池封装膜的粘接性,提高透光率,提升太阳能电池的使用寿命。

15.本发明在制备偶联剂低聚体时,γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的沸点为190℃,在标准大气压下水的沸点为100℃,酸性催化剂的沸点不超过120℃,第一溶剂的沸点不超过110℃,产品偶联剂低聚体的沸点高于190℃。因此,可通过一定温度的精馏,除去粗产品中的水、酸性催化剂、第一溶剂等一系列低沸杂质。

16.经过精馏得到的偶联剂低聚体的纯度可达到95%以上,其中含有的少量杂质为未发生聚合的γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷。当检测到水含量小于1000ppm时,所制备的偶联剂低聚体的浓度可达到95%以上。

17.进一步,所述步骤s1中,所述阻聚剂与γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的质量比为1∶200

‑

1000。若阻聚剂加入过多,会增加生产成本,范围在满足反应要求的同时也保证了所用阻聚剂尽可能的少。

18.进一步,所述步骤s1中,所述催化剂与γ

‑

甲基丙烯酰氧基丙基三甲氧基硅的质量比1∶1000

‑

2000。

19.进一步,所述阻聚剂为2,3,5,6

‑

四甲基苯酚、n,n

‑

二乙基羟胺、对羟基苯甲醚、吩噻嗪、或对苯二酚阻聚剂中的一种。

20.进一步,所述催化剂为甲酸、冰醋酸、对甲苯磺酸、盐酸、或40%的氢氟酸溶液中的一种。

21.进一步,所述催化剂优选浓度为36%的盐酸。

22.由于γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷在一些酸性催化剂下难以发生水解,从而很难进行聚合;另外,有些催化剂因其催化效果太好,造成γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷发生“暴聚”,无法得到低聚体,使产物分子量过大影响其透明度,更无法作为偶联剂使用。因此,催化剂的选择对本发明的反应非常重要。

23.本发明优选为选择浓度为36%的浓盐酸为催化剂,不仅可实现较好的催化效果,

且环保、经济、原料来源广泛。

24.所述第一溶剂为乙醇、甲苯、丁酮、石油醚中的一种。

25.进一步,所述中和剂为氨水、碳酸钠、氢氧化铝、或碳酸氢钠中的一种。

26.进一步,所述步骤s1中,所述超纯水和第一溶剂的混合溶液以0.5s~2s一滴的速率滴加,所述步骤s3中,在60℃以下,

‑

20kp~

‑

90kp精馏120min~180min。

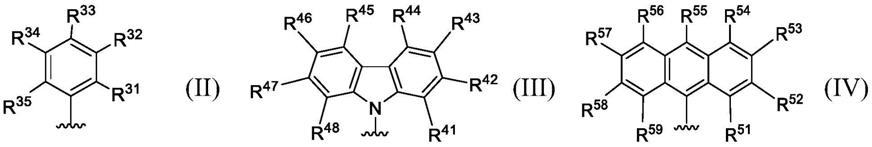

27.本发明还公开一种增强粘接性能的偶联剂低聚体,所述偶联剂低聚体为γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷聚合度为2~4的低聚体。

28.本发明的有益效果为:通过本发明的制备方法,可制备得到聚合度为2~4的γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的偶联剂低聚体。由于γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷单体中的甲氧基(

‑

och3)与有机基团(甲基丙烯酰氧基丙基基团)的摩尔比为3∶1,而制备得到的偶联剂低聚体中的甲氧基与有机基团(甲基丙烯酰氧基丙基基团)的摩尔比≤2∶1,因此偶联剂低聚体中的甲氧基数量减少,水解产生的甲醇数量随之减少,让eva胶膜上不容易产生气泡,从而延长太阳能电池板的使用寿命和大大提升光能转换为电能的效率。

29.γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷低聚体中的甲氧基水解后生成硅醇,硅醇上的羟基(

‑

oh)能与太阳能电池板中的玻璃表面上的

‑

oh发生缩合反应形成稳定的si

‑

o

‑

si化学结构,另外的有机基团(甲基丙烯酰氧基丙基基团)与eva封装膜发生交联反应,从而通过γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷为“分子桥”将太阳能电池板中的玻璃(无机材料)和eva封装膜(有机材料)以化学键连接。

30.同时因为本发明制备的偶联剂低聚体中有机基团(甲基丙烯酰氧基丙基基团)与甲氧基的相对比值增加,使偶联剂低聚体对玻璃和eva的粘接性能增强。由于制备得到的偶联剂低聚体中的甲氧基数量减少,水解后能生成的甲醇量也随之减少,不仅能起到保护环境的作用还能使太阳能电池板在后期使用过程中不容易产生气泡,延长其使用寿命。低聚体相较于kh

‑

570单体与水反应平缓,增加太阳能电池板中的玻璃和eva封装膜进行粘接操作时的“容错率”。

31.因此,本发明制备的γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的偶联剂低聚体,可延长保存期限,作为偶联剂时可提高eva和玻璃的粘接效果,进而实现增强太阳能电池封装膜的粘接性,提高透光率,提升太阳能电池的使用寿命和光能转换为电能的效率。

具体实施方式

32.实施例1

33.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇150g、阻聚剂2,3,5,6

‑

四甲基苯酚0.4g、36%的浓盐酸催化剂0.2g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和80g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为35℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,滴加时间为1h;所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加;

34.待滴加完毕后在35℃下保温反应2h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂氨水,中和体系中的催化剂;

35.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至

60℃,于

‑

20kp~

‑

30kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

36.实施例2

37.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂甲苯150g、阻聚剂对苯二酚2g、催化剂甲酸0.3g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和80g溶剂甲苯放入恒压漏斗中,待烧瓶中的温度为30℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,滴加时间为1h;所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加;

38.待滴加完毕后在30℃下保温反应3h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂氢氧化铝,中和体系中的催化剂;

39.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

30kp~

‑

40kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

40.实施例3

41.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂丁酮150g、阻聚剂2,3,5,6

‑

四甲基苯酚1g、催化剂对甲苯磺酸0.4g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和60g溶剂丁酮放入恒压漏斗中,待烧瓶中的温度为40℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,滴加时间为0.5h;所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加;

42.待滴加完毕后在40℃下保温反应2h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂氨水,中和体系中的催化剂;

43.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

80kp~

‑

90kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

44.实施例4

45.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂石油醚180g、阻聚剂对苯二酚0.8g、催化剂甲酸0.2g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和60g溶剂石油醚放入恒压漏斗中,待烧瓶中的温度为30℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,滴加时间为1h;所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加;

46.待滴加完毕后在30℃下保温反应3h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂氨水,中和体系中的催化剂;

47.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

70kp~

‑

80kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

48.实施例5

49.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投

入溶剂乙醚150g、阻聚剂对苯二酚1.2g、催化剂40%的氢氟酸溶液0.2g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和60g溶剂乙醚放入恒压漏斗中,待烧瓶中的温度为35℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,滴加时间为0.8h;所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加;

50.待滴加完毕后在35℃下保温反应3h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂碳酸钠,中和体系中的催化剂;

51.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

20kp~

‑

30kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

52.实施例6

53.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇150g、阻聚剂2,3,5,6

‑

四甲基苯酚0.4g、36%的浓盐酸催化剂0.4g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和60g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为35℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,滴加时间为0.8h;所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加;

54.待滴加完毕后在35℃下保温反应2.5h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂碳酸氢钠,中和体系中的催化剂;

55.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

50kp~

‑

60kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

56.实施例7

57.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇150g、阻聚剂2,3,5,6

‑

四甲基苯酚0.4g、36%的浓盐酸催化剂0.3g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将50g超纯水和80g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为40℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,滴加时间为0.5h;所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加;

58.待滴加完毕后在40℃下保温反应2h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂氨水,中和体系中的催化剂;

59.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

50kp~

‑

60kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

60.实施例8

61.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇150g、阻聚剂n,n

‑

二乙基羟胺0.6g、36%的浓盐酸催化剂0.3g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将60g超纯水和60g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为35℃时开始均匀滴加到四口烧瓶中,滴

加过程温度不高于40℃,滴加时间为0.5h;所述超纯水和第一溶剂的混合溶液以1.0s~1.5s一滴的速率滴加;

62.待滴加完毕后在35℃下保温反应2h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂氨水,中和体系中的催化剂;

63.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

20kp~

‑

30kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

64.实施例9

65.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇150g、阻聚剂对羟基苯甲醚0.6g、36%的浓盐酸催化剂0.2g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和80g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为30℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,所述超纯水和第一溶剂的混合溶液以0.5s~2s一滴的速率滴加,滴加时间为1h;

66.待滴加完毕后在30℃下保温反应3h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂碳酸氢钠,中和体系中的催化剂;

67.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

50kp~

‑

60kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

68.实施例10

69.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇150g、阻聚剂对羟基苯甲醚0.8g、催化剂冰醋酸0.2g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和60g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为35℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加,滴加时间为0.8h;

70.待滴加完毕后在35℃下保温反应2h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂氢氧化铝,中和体系中的催化剂;

71.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

50kp~

‑

60kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

72.实施例11

73.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇160g、阻聚剂吩噻嗪0.4g、催化剂冰醋酸0.3g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和40g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为35℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,所述超纯水和第一溶剂的混合溶液以1.5s~2s一滴的速率滴加,滴加时间为0.7h;

74.待滴加完毕后在35℃下保温反应2h以后进行水分检测,当检测到水分含量小于

1000ppm时,缓慢加入中和剂碳酸钠,中和体系中的催化剂;

75.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

50kp~

‑

60kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

76.实施例12

77.向带有温度计、搅拌子、回流冷凝管、恒压滴液漏斗装置的1l四口烧瓶中一次性投入溶剂乙醇150g、阻聚剂对苯二酚1.0g、冰醋酸催化剂0.4g、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷400g,投料完毕后将烧瓶放入加热套中进行加热搅拌,将40g超纯水和80g溶剂乙醇放入恒压漏斗中,待烧瓶中的温度为35℃时开始均匀滴加到四口烧瓶中,滴加过程温度不高于40℃,所述超纯水和第一溶剂的混合溶液以0.5s~1s一滴的速率滴加,滴加时间为0.8h;

78.待滴加完毕后在35℃下保温反应2h以后进行水分检测,当检测到水分含量小于1000ppm时,缓慢加入中和剂碳酸钠,中和体系中的催化剂;

79.之后待其冷却到室温,将冷凝管撤走,将四口烧瓶连接上负压抽吸泵,进行升温至60℃,于

‑

50kp~

‑

60kp精馏,精馏完毕,降温过滤反应液,所得无色透明滤液即为所述偶联剂低聚体。

80.将实施例1

‑

12制备得到的所述偶联剂低聚体按以下方法进行粘接太阳能电池板eva封装膜和玻璃:

81.将普通玻璃板清洗干净,再用去离子水进行反复冲洗3

‑

5次,在60℃干燥2h,将制备的偶联剂低聚体溶解在乙醇中,然后加入5%的超纯水,滴入少量的醋酸溶液使溶液ph在5

‑

6之间,将上述低聚体溶液喷涂在玻璃板表面,使玻璃表面形成均匀的液膜,接着先放入80℃烘箱中使乙醇完全挥发,再将温度升至140℃并加热30min,之后取出冷却到室温。最后将eva封装膜平放在玻璃板具有涂膜的一面,放入145℃层压机中抽真空3

‑

5min后加压,保持15nin后,除真空取出。

82.将各实施例1

‑

12制备得到的所述偶联剂低聚体粘接后的太阳能电池板eva封装膜和玻璃进行以下测试:

83.1、耐湿热老化测试方法按gb/t2423.3进行,测试条件为:温度85℃,相对湿度85%rh,时间1000h。

84.2、透光率测定按gb/t2410进行,透光保持率=(辐照后样本平均透光率/辐照前样本平均透光率)

×

100%。黄变指数按gb2409

‑

80进行分析。

85.3、耐紫外老化测试方法按gb/t29848

‑

2013进行,测试条件为:在12个实施例中紫外老化箱的辐射量22.5kwh/m2、辐照温度60℃/冷凝温度40℃、辐照/冷凝每隔4h交替、总辐照时间1000h。

86.4、剥离强度检测方法是按gb/t 2790

‑

1995进行,采用万能电子拉力实验机(深圳三思纵横科技股份有限公司)进行测试。

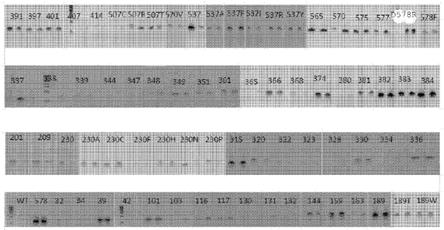

87.具体检测结果见表1所示:

88.表1为实施例1

‑

12制备的偶联剂低聚体粘接太阳能电池板eva封装膜和玻璃后的检测数据

[0089][0090][0091]

根据表1检测数据可知,太阳能电池板的eva封装膜和玻璃采用实施例1

‑

12制备的低聚体粘接后,进行耐湿热老化测试,黄变指数δyi在0.2

‑

0.5之间,几乎无变色。

[0092]

根据表1检测数据还可知,太阳能电池板的eva封装膜和玻璃采用实施例1

‑

12制备的低聚体粘接后,进行耐湿热老化检测,透光率为90.7%

‑

91.8%,相对于初始的92.2%以上略微下降,下降幅度极小,仍在正常使用的范围内。同时,太阳能电池板的eva封装膜和玻璃采用实施例1

‑

12制备的低聚体粘接后,进行耐湿热老化检测,eva胶膜与玻璃之间的剥离强度仍在115.6

‑

119.5n/cm之间,粘结性能依旧良好。实验结果表明,太阳能电池板的eva封装膜和玻璃采用本发明制备的低聚体粘接后,具有良好的抗湿热老化性能。

[0093]

同时,根据表1检测数据还可知,太阳能电池板的eva封装膜和玻璃采用本发明制备的低聚体粘接后,经耐紫外老化测试后,黄变指数δyi为0.3

‑

0.6,属轻微变色;透光率在90.1%

‑

91.3%,相对于初始的92.2%以上略微下降,下降幅度也比较小,仍在正常使用的范围内。eva胶膜与玻璃之间的剥离强度仍在113.6

‑

115.6n/cm之间,粘结性能依旧良好。实验结果表明,太阳能电池板的eva封装膜和玻璃采用本发明制备的低聚体粘接后,具有良好

的抗湿热老化性能。

[0094]

需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。