1.本发明属于高分子材料技术领域,具体地,涉及一种抗静电聚乙烯组合物,一种聚乙烯成型体以及该聚乙烯成型体的制备方法。

背景技术:

2.随着聚乙烯粉末化技术的成熟、各种滚塑专用料的开发以及滚塑设备成本的下降,滚塑工艺逐渐成为塑料成型工艺中极具竞争力的一种成型方式,发展迅猛。滚塑成型适于大型及特大型制件、各种复杂形状的中空制件,在化工、机械、电子、轻工和军工等行业均有广泛应用,如车辆燃油箱、储物箱、大中型容器、汽车零部件、包装箱、运输箱和耐腐蚀容器内胆。

3.聚乙烯防静电性较差,在与外界摩擦时易产生静电荷,而且电荷不易泄漏出去,在滚塑制品表面会不断积聚。聚乙烯表面带电后,若没有有效表面或者抗静电处理,会吸附空气中的灰尘及污物。当人体接触到带静电的聚乙烯时,会产生触电的感觉。滚塑制备的大型中空制品容易发生静电积聚,这将会发生静电引力(或斥力)、电击或火花放电现象,在易燃、易爆物质环境条件下会酿成巨大灾害。当聚乙烯滚塑中空制品用于大型儿童娱乐器械以及体育器械时,经常出现的静电问题容易对儿童及运动员造成不适及伤害。为了避免静电的影响,必须对聚乙烯进行抗静电改性,以适应某些特殊场合。

4.作为一种由sp2杂化碳原子构成的单原子层厚度二维纳米碳材料,石墨烯是富勒烯、石墨、碳纳米管等炭材料的基本组成单元。自从2004年曼彻斯特大学的geim等人首次利用微机械剥离法得到单独存在的单层和薄层石墨烯,随后的研究表明石墨烯具有特殊的电子特性。此外,与传统导电剂材料如炭黑中含有大量的sp3碳结构、降低了导电率相比,石墨烯的表面连续的共轭π键,sp2结构保证了电子输运等特性使得石墨烯具有良好的导电性能。和前述导电剂与聚合物基体在界面形成点接触或线接触相比,石墨烯的面接触具有较小的接触阻抗,有利于复合材料的抗静电性能的提高。所以当石墨烯被用于改善聚合物材料,尤其是聚烯烃材料的抗静电性能时,具有较大尺寸的薄片层石墨烯具有较高优势。此外,石墨烯与树脂基体的界面连接也需关注,这样才能保证抗静电性能提高的同时,不对树脂基体本有的力学强度造成削弱。us20130018204公开了一种边缘修饰的石墨烯材料,主要使用球磨等方式得到薄层石墨烯纳米片粉末。该技术得到的石墨烯尺寸大多为纳米级别,在与聚合物复合时一方面容易发生团聚,另一方面无法形成有效的连续导电网络,对于提高抗静电剂的效率不利。

5.因此,本领域需要一种可作为抗静电剂的石墨烯材料,用于改善聚乙烯滚塑制品的抗静电性能。

技术实现要素:

6.本发明的目的是针对上述问题,提供一种含有新型石墨烯材料的抗静电聚乙烯组合物和聚乙烯成型体及其制备方法。本发明的聚乙烯成型体具有较强的耐环境应力开裂、

轻量化及优异的抗静电性能。

7.本发明的第一方面提供一种抗静电聚乙烯组合物,该抗静电聚乙烯组合物包括聚乙烯基础树脂和边缘改性石墨烯;所述边缘改性石墨烯的平均片径为2-30μm,平均纵横比为600-10000:1;电导率为200-800s/m;所述边缘改性石墨烯中,以氧元素计的氧含量为3-30at%,以氢元素计的氢含量为1-10at%。

8.本发明的第二方面提供一种聚乙烯成型体,该聚乙烯成型体由本发明第一方面所述的抗静电聚乙烯组合物制得。

9.本发明的第三方面提供本发明第二方面所述的聚乙烯成型体的一种制备方法,包括以下步骤:

10.(1)将第三聚乙烯组合物进行第一滚塑成型,形成所述表层;

11.(2)引入第二聚乙烯组合物进行第二滚塑成型并完成发泡,于所述表层内形成所述中间层;

12.(3)引入第一聚乙烯组合物进行第三滚塑成型,于所述中间层内形成所述内层。

13.本发明具有以下优点:

14.1、本发明的聚乙烯成型体具有良好的防静电性能,可以有效解决中空大型容器、儿童娱乐设施、体育运动器械出现的静电问题。

15.2、本发明所采用的边缘改性石墨烯的制备方法能够大量制备高质量的边缘羧基化石墨烯。

16.3、本发明所采用的边缘改性石墨烯的制备方法绿色环保,生产成本低;同时,还具有反应周期短,工艺简单,制备得到的边缘羧基化石墨烯的片层完整性好等优点。

17.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

18.通过结合附图对本发明示例性实施方式进行更详细的描述。

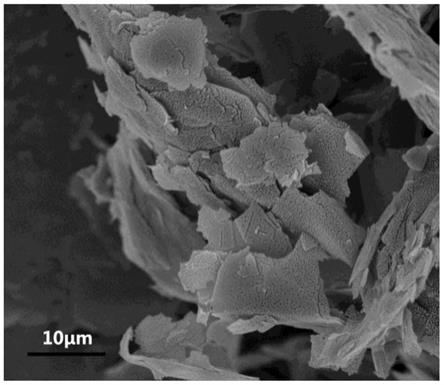

19.图1示出了本发明一种实施方式中的石墨烯g102的扫描电镜图。

20.图2示出了对比例4中所用的根据us20130018204方法制备的石墨烯的扫描电镜图。

具体实施方式

21.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

22.本发明提供一种抗静电聚乙烯组合物,该聚抗静电乙烯组合物包括聚乙烯基础树脂和边缘改性石墨烯;所述边缘改性石墨烯的平均片径为2-30μm,优选为5-15μm;平均纵横比为600-10000:1,优选为1200-4500:1,更优选为1500-3800:1;电导率为200-800s/m,优选为300-600s/m;所述边缘改性石墨烯中,以氧元素计的氧含量为3-30at%,优选为5-18at%;以氢元素计的氢含量为1-10at%,优选为3-8at%。

23.本发明的边缘改性石墨烯的片径尺寸在微米级,具有可调控的纵横比及碳、氧元素含量,具有更高的电导率,可明显区别于现有的纳米级石墨烯(如us20130018204),能够克服纳米级石墨烯容易聚集的问题。

24.本发明中,所述“纵横比”是指石墨烯长边(片径)和厚度的比例。

25.根据本发明,优选地,所述边缘改性石墨烯为在超临界二氧化碳下通过磨盘研磨石墨制得。

26.在超临界二氧化碳条件下,二氧化碳的性质发生很大变化,密度接近液体,粘度近于气体,扩散系数为液体的100倍。本发明的发明人经研究发现,在这种状态下,二氧化碳插入石墨片层,降低了石墨片层间的π-π相互作用,当其通过磨盘剪切作用后,石墨被剥离成石墨烯;同时,磨盘剪切作用还使石墨或石墨烯破碎,新生成的高活性边缘与二氧化碳反应,结果在石墨烯的边缘修饰羧基。与普通的球磨法相比,该方法不用将石墨磨到特别细即可制备得到边缘羧基化的石墨烯,而普通的球磨法必须将石墨磨到纳米级别,否则无法制备得到石墨烯。

27.本发明中,术语“边缘改性石墨烯”、“羧基化石墨烯”、“边缘羧基化石墨烯”、“边缘羧基化改性石墨烯”的指代相同。

28.本发明提供的边缘改性石墨烯由包括以下步骤的方法制得:在高压磨盘釜中、在超临界二氧化碳的存在下将石墨粉进行研磨。

29.根据本发明一种具体实施方式,所述边缘改性石墨烯由包括以下步骤的方法制得:

30.步骤s1,将纯化或未纯化的石墨粉加入高压磨盘釜中;

31.步骤s2,将二氧化碳通入高压磨盘釜中,并使其处于超临界状态,形成包含石墨粉和超临界二氧化碳的物料;

32.步骤s3,将包含石墨粉和超临界二氧化碳的物料进行研磨。

33.根据本发明的一些实施方式,所述石墨粉选自鳞片石墨粉和膨胀石墨粉,优选地,所述石墨粉的粒径为10-80目,优选为20-60目。

34.根据本发明的一些实施方式,在研磨之前,优选将所述石墨粉预先进行纯化处理,例如通过超声清洗和/或化学处理,以除去杂质,例如杂相物质和杂质元素。

35.根据本发明的一些实施方式,步骤s2中,通过使釜内的温度超过32.26℃,压力超过72.9atm使二氧化碳进入超临界状态。

36.根据本发明的一些实施方式,步骤s3中,研磨完成后,使高压磨盘釜内的压力快速下降;优选地,使高压磨盘釜内的压力在5-20秒内下降至1atm以下。

37.根据本发明的一些实施方式,所述高压磨盘釜中,温度为35-200℃,优选为35-100℃,更优选为35-70℃。根据本发明的一些实施方式,所述高压磨盘釜中,压力为75-165atm,优选为75-165atm,更优选为75-125atm。根据本发明的一些实施方式,所述高压磨盘釜中,搅拌速度为500-10000r/min,优选为500-5000r/min。根据本发明的一些实施方式,研磨的时间为6-48小时。

38.通过上述具体研磨条件的设置,可使制得的边缘改性石墨烯满足上述结构和性能特征。

39.在本发明中,采用高压磨盘釜可以将石墨与超临界二氧化碳进行充分混合,并将石墨磨碎并剥离开。根据本发明的优选实施方式,所述高压磨盘釜为用于高压环境下的自循环磨盘装置。

40.根据本发明,所述边缘改性石墨烯可作为抗静电剂,其在聚乙烯组合物中的含量

可据此确定,优选地,以聚乙烯基础树脂为100重量份计,所述边缘改性石墨烯的含量为0.05-5重量份,优选为0.1-2重量份。相比现有的石墨烯抗静电剂,本发明所采用的边缘改性石墨烯可在较少添加量的情况下达到更优异的抗静电效果。

41.本发明的所述聚乙烯组合物可通过混合各组分制得。

42.本发明还提供一种聚乙烯成型体,该聚乙烯成型体由上述抗静电聚乙烯组合物制得。

43.可采用本领域各种成型方法以实现聚乙烯组合物的成型,这些方法为本领域技术人员熟知,本发明对此没有特别限定。

44.根据本发明一种实施方式,所述聚乙烯成型体为单层结构,所述聚乙烯为中密度聚乙烯。根据本发明,所述中密度聚乙烯可以是市售品,优选地,所述中密度聚乙烯的密度为0.930-0.940g/cm3,在温度为190℃、2.16kg载荷下的熔体流动质量速率为5-7g/10min。

45.根据本发明另一种实施方式,所述聚乙烯成型体为多层结构,包括内层、中间层和表层;

46.所述内层为第一聚乙烯组合物形成的层,所述第一聚乙烯组合物包括聚乙烯a和任选的交联剂;

47.所述中间层为第二聚乙烯组合物形成的发泡层,所述第二聚乙烯组合物包括聚乙烯b和发泡剂;

48.所述表层为第三聚乙烯组合物形成的抗静电层,所述第三聚乙烯组合物包括聚乙烯c、任选的接枝聚乙烯和所述边缘改性石墨烯。

49.内层

50.根据本发明,所述聚乙烯a优选为中密度聚乙烯。

51.其中,所述中密度聚乙烯可以是市售品,优选地,所述中密度聚乙烯的密度为0.930-0.940g/cm3,在温度为190℃、2.16kg载荷下的熔体质量流动速率为5-7g/10min。

52.具体地,中密度聚乙烯包括乙烯均聚物,乙烯与丁烯、己烯、辛烯,1,7辛二烯或降冰片烯其中一种或几种的共聚物。其中,丁烯-1共聚聚乙烯优选中石化镇海炼化的产品r646u,己烯-1共聚聚乙烯优选中石化齐鲁分公司的产品r335hl。

53.为了制备大型容器,可选在内层加入交联剂,以进一步提高滚塑组件的耐环境应力开裂及耐老化性能。也可选择不加入交联剂,从而使产品可以按照聚烯烃改性材料回收利用,不造成二次污染,符合循环经济的要求。

54.根据本发明,交联剂的用量可以为常规选择,所述第一聚乙烯组合物中,以聚乙烯a为100重量份计,所述交联剂的含量可以为0-5重量份,优选为0.5-50量份。

55.本发明内层所用的所述交联剂可以为有机过氧化物类交联剂,例如为双(烷基过氧)烷烃,包括但不限于:2,5-双(叔戊基过氧)-2,5-二甲基己烷、2,5-双(叔丁基过氧)-2,5-二甲基己烷、3,6-双(叔丁基过氧)-3,6-二甲基辛烷、2,7-双(叔丁基过氧)-2,7-二甲基辛烷、8,11-双(叔丁基过氧)-8,11-二甲基十八烷或其混合物;或为双(烷基过氧)苯,包括但不限于:α,α

’-

(叔戊基过氧-异丙基)苯、α,α

’-

双(叔丁基过氧-异丙基)苯或其混合物;或为双(烷基过氧)炔,包括但不限于:2,7-二甲基-2,7-二(叔丁基过氧)-辛二炔-3,5,2,7-二甲基-2,7-二(过氧乙基碳酸酯)-辛二炔-3,5,3,6-二甲基-3,6-二(过氧乙基碳酸酯)辛炔-4,3,6-二甲基-3,6-二(叔丁基-过氧)辛炔-4,2,5-二甲基-2,5-二(过氧-正丙基-碳酸酯)

己炔-3,2,5-二甲基-2,5-二(过氧-异丁基碳酸酯)己炔-3,2,5-二甲基-2,5-二(过氧乙基一碳酸酯)己炔-3,2,5-二甲基-2,5-二((α-枯基过氧)己炔-3,2,5-二甲基-2,5-二(叔丁基过氧)己炔-3,或以上物质的组合物。所述交联剂还可以选自甲基丙烯酸烯丙酯、衣康酸二烯丙酯、邻苯二甲酸二烯丙酯、偏苯三酸三烯丙酯、三烯丙基三甲代烯丙基偏苯三酸酯、氰脲酸三烯丙酯(tac)、异氰脲酸三烯丙酯(taic),磷酸三烯丙酯或其混合物。

56.本发明中,所述内层优选具有以下特征:在温度为200℃、频率为1hz和应变为1%时的剪切粘度η为30000-60000pa

·

s,优选为35000-50000pa

·

s;所述内层的凝胶含量优选为50-70重量%,进一步优选为55-65重量%。

57.中间层

58.根据本发明,中间层为发泡层,可减轻制品重量,优选地,形成中间层的所述聚乙烯b含有组分α、组分β、组分γ;

59.所述组分α为乙烯/α烯烃共聚的线性低密度聚乙烯,其在温度为190℃、载荷为2.16kg下的熔融指数mia为0.01-2g/10min,密度ρa为0.880-0.936g/cm3;

60.所述组分β为乙烯/α烯烃共聚的线性低密度聚乙烯,其在温度为190℃、载荷为2.16kg下的熔融指数mib为2.1-14.9g/10min,密度ρb为0.910-0.930g/cm3;

61.所述组分γ为乙烯/α烯烃共聚的线性低密度聚乙烯,其在温度为190℃、载荷为2.16kg下的熔融指数mic为15-150g/10min,密度ρc为0.880-0.930g/cm3。

62.在本发明所述组合物的一种优选的实施方式中,所述组分α在温度为190℃和2.16kg载荷下的熔融指数mia为0.01-1.5g/10min,所述组分β在温度为190℃和2.16kg载荷下的熔融指数mib为3-10g/10min,所述组分γ在温度为190℃和2.16kg载荷下的熔融指数mic为15-100g/10min。

63.更优选地,所述组分α在温度为190℃和2.16kg载荷下的熔融指数mia为0.01-1g/10min,所述组分β在温度为190℃和2.16kg载荷下的熔融指数mib为3-5g/10min,所述组分γ在温度为190℃和2.16kg载荷下的熔融指数mic为20-60g/10min。

64.本发明中,熔融指数均按照gb/t3682-2000中规定的方法进行测定。

65.优选地,所述组分α的密度ρa为0.910-0.930g/cm3,所述组分β的密度ρb为0.913-0.928g/cm3,所述组分γ的密度ρc为0.905-0.928g/cm3。

66.更优选地,所述组分α的密度ρa为0.915-0.926g/cm3,所述组分β的密度ρb为0.913-0.924g/cm3,所述组分γ的密度ρc为0.910-0.926g/cm3。

67.进一步优选地,所述组分α、组分β和组分γ的密度ρa、ρb和ρc之间的关系满足-0.04≤ρ

a-ρb≤0.02且-0.04≤ρ

a-ρc≤0.02。这样能够使该聚乙烯具有更好的发泡性能,并且由该聚乙烯组成的组合物制成的聚乙烯发泡珠粒具有更致密均匀的泡孔结构,由该聚乙烯发泡珠粒制成的成型体具有更高的压缩强度。

68.本发明中,组分α、组分β和组分γ的线性结构是指分子链中仅含有短支链结构,而不含有长支链结构和交联结构,该线性结构由聚合单体和聚合工艺条件所决定,为本领域技术人员所公知,在此不作赘述。

69.根据本发明,为了使得到的聚乙烯b具有更好的发泡性能,优选地,在所述聚乙烯b中,所述组分α的质量份数wa为25-90重量份,所述组分β的质量份数wb为0.1-10重量份,所述组分γ的质量份数wc为10-75重量份;更优选地,在所述聚乙烯b中,所述组分α的质量份数wa为30-80重量份,所述组分β的质量份数wb为0.5-8重量份,所述组分γ的质量份数wc为20-70重量份。

70.进一步优选地,所述组分α的质量份数wa、组分γ的质量份数wc与组分α的熔融指数mia满足5.2

×

lgmia 11.6≥wa/wc≥0.9

×

lgmia 2.1,进一步优选满足2.9

×

lgmia 6.8≥wa/wc≥1.1

×

lgmia 2.7。这样能够使该聚乙烯具有更好的发泡性能,并且由该聚乙烯组成的组合物制成的聚乙烯发泡珠粒具有更致密均匀的泡孔结构、制成的聚乙烯发泡珠粒成型体具有更高的压缩强度。

71.根据本发明,所述组分α、组分β和组分γ的分子量分布指数均满足mw/mn≤4.5,优选地满足2.0≤mw/mn≤4.2。为了获得具有上述分子量分布的组分α、组分β和组分γ,优选地,所述组分α、组分β和组分γ均采用茂金属催化剂聚合得到。其中,所述茂金属催化剂的种类可以为本领域的常规选择,其通常由茂金属化合物和有机铝化合物以及任选的给电子体组成,具体为本领域技术人员公知,在此不作赘述。

72.本发明的发明人经过深入研究后发现,将采用茂金属催化剂聚合得到的具有上述熔融指数和密度的组分α、组分β和组分γ配合使用,由该聚乙烯组成的组合物在利用反应釜浸渍法制备发泡珠粒时具有良好的发泡性能且所得发泡珠粒具有良好的泡孔结构,并且由所得发泡珠粒制得的模塑成型体还具有非常高的压缩强度。

73.根据本发明,所述组分α、组分β和组分γ中α烯烃共聚单元的含量没有特别地限定,例如,所述组分α、组分β和组分γ中的α烯烃共聚单元的摩尔含量可以各自独立地为0.2-15mol%,优选地为1.5-10mol%。在本发明中,α烯烃共聚单元的摩尔含量是指由α烯烃聚合形成的结构单元的摩尔量占总单体结构单元的摩尔量的比例。此外,所述组分α、组分β和组分γ中的α烯烃各自独立地选自c

3-c

20

烯烃中的至少一种。从原料易得性的角度出发,所述组分α、组分β和组分γ中的α烯烃优选地选自丙烯、1-丁烯、2-丁烯、3-甲基-1-丁烯、4-甲基-1-丁烯、1-戊烯、3-甲基-1-戊烯、4-甲基-1-戊烯、3,3-二甲基-1-戊烯、3,4-二甲基-1-戊烯、4,4-二甲基-1-戊烯、1-己烯、4-甲基-1-己烯、5-甲基-1-己烯、1-庚烯、2-庚烯、1-辛烯、1-癸烯、1-十二碳烯、1-十四碳烯、1-十六碳烯、1-十八碳烯和1-二十碳烯中的至少一种,更优选选自1-丁烯、1-己烯和1-辛烯中的至少一种。

74.上述聚合物通过加入发泡剂的方法得到发泡聚乙烯中间层,在175℃时,发泡层密度在0.58-0.62g/l范围内可调,得到的泡孔平均孔径为85-93微米。

75.所述发泡剂可选自偶氮二甲酰胺(ac)、偶氮二异丁腈(aibn)、偶氮二甲酸钡(baac)和偶氮二甲酸酯、二亚硝基五甲撑四胺(dpt)、n,n

’-

二亚硝基五亚甲基四胺、n,n

’-

二甲基-n,n-二亚硝基对苯二甲酞胺(nta)和三亚硝基三亚甲基三胺,4,4

’-

氧代双苯磺酰肼(obsh)和对甲苯磺酞氨基脲(tssc)中的至少一种。

76.所述第二聚乙烯组合物中,所述发泡剂的用量可以为本领域常规选择,例如,以聚乙烯b为100重量份计,所述发泡剂的含量为1-8重量份。

77.表层

78.根据本发明,表层为抗静电层,形成表层的聚乙烯c可与聚乙烯b采用同种材质的聚乙烯基础树脂,具体描述如上所述,在此不再赘述。

79.作为表层,在温度为200℃、频率为1hz和应变为l%时的剪切粘度优选为200-7000pa

·

s。

80.由于表层需要与功能化石墨烯纳米片复合,故要加入0-5重量份,优选1-5重量份的接枝聚乙烯(以聚合物c为100重量份计)。所述接枝聚乙烯为优选为极性单体接枝改性的聚乙烯,所述极性单体优选选自甲基丙烯酸缩水甘油酯、马来酸酐和丙烯酸甲酯中的一种或多种,最优选为甲基丙烯酸缩水甘油酯。

81.根据本发明,所述接枝聚烯烃的接枝率优选为0.5-6wt%,进一步优选为1-3wt%。

82.本发明对多层结构成型体中各层的厚度没有特别限定,可根据需要确定。

83.本发明的所述成型体可通过各种现有成型方法制得。

84.具体地,对于本发明的多层结构的成型体,可采用滚塑成型方法制备。可包括以下步骤:

85.(1)将第三聚乙烯组合物进行第一滚塑成型,形成所述表层;

86.(2)引入第二聚乙烯组合物进行第二滚塑成型并完成发泡,于所述表层内形成所述中间层;

87.(3)引入第一聚乙烯组合物进行第三滚塑成型,于所述中间层内形成所述内层。

88.根据本发明,上述滚塑成型可在本领域常规的滚塑机中进行,其中,将第三聚乙烯组合物投入滚塑机中熔融并经过第一滚塑成型可形成表层,再投入第二聚乙烯组合物加热熔融并经过第二滚塑成型,使得聚乙烯物料b在表层内进行发泡以形成中间层;最后再投入第一聚乙烯组合物加热熔融并经过第三滚塑成型;从而得到从外向内依次包括表层、中间层和内层的滚塑制品。其中,所述第一滚塑成型将使得聚乙烯物料a熔融至140-150℃的温度。所述第二滚塑成型将使得聚乙烯物料b熔融至130-150℃的温度。所述第三滚塑成型将使得聚乙烯物料c熔融至170-200℃的温度。

89.所述第一聚乙烯组合物、第二聚乙烯组合物和第三聚乙烯组合物在滚塑成型前先进行造粒。为了便于滚塑,可以将造粒得到的母粒进行磨粉处理,以得到各个聚乙烯组合物的粉料,例如形成粒度为50目以下,优选30目以下的粉料。

90.根据本发明,优选地,所述第一滚塑成型的条件包括:温度为265-275℃,时间为10-15min。根据本发明,优选地,所述第二滚塑成型的条件包括:温度为265-275℃,时间为4-6min。根据本发明,优选地,所述第三滚塑成型的条件包括:温度为265-275℃,时间为12-18min。

91.本发明的多层聚乙烯滚塑制品具有较强的耐温性能、耐环境应力开裂和可实现组件焊接的能力,适用于形成大型耐腐蚀储罐。

92.下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施例。

93.在以下实施例和对比例中,有关数据按以下测试方法获得:

94.(1)熔融指数mi:按照gb/t3682-2000中规定的方法进行测定,其中,测试温度为190℃,载荷为2.16kg。

95.(2)密度:按照gb/t 1033.2-2010中规定的方法并采用密度梯度柱法进行测定。

96.(3)拉伸性能:按iso-527标准测试。

97.(4)冲击性能:按简支梁缺口iso-179标准测试。

98.(5)耐环境应力开裂:按照gb/t 1842-2008中规定的方法。

99.(6)表面电阻率:按照gb/t 1410-2006中规定的方法测定。

100.(7)平均泡孔直径:按照qb/t 5490-2020中规定的方法测定。

101.(8)石墨烯的平均片径和纵横比通过扫描电子显微镜(sem)测定。

102.(9)石墨烯的氧含量和氢含量通过x射线光电子能谱(xps)表征。

103.(10)石墨烯的电导率按照db13/t 2768.3-2018中描述使用粉末电阻率电导率测试仪进行测定。

104.在以下实施例和对比例中,所用材料如下:

105.r646u:丁烯-1共聚聚乙烯,购自中国石化镇海炼化(熔体质量流动速率6.0

±

0.5g/10min(190℃,2.16kg);密度0.935

±

0.003g/cm3)。

106.r335hl:己烯-1共聚聚乙烯,购自中国石化齐鲁分公司(熔体质量流动速率5.5

±

0.5g/10min(190℃,2.16kg);密度0.935

±

0.003g/cm3)。

107.hd5502:己烯-1共聚聚乙烯,购自上海赛科石化(熔体质量流动速率5.0

±

0.5g/10min(190℃,10kg);密度0.952

±

0.003g/cm3)

108.7042:丁烯-1共聚聚乙烯,购自中国石化扬子分公司(熔体质量流动速率2.0

±

0.2g/10min(190℃,2.16kg);密度0.918

±

0.002g/cm3)。

109.甲基丙烯酸缩水甘油酯接枝聚乙烯,接枝率为2.6%。

110.马来酸酐接枝聚乙烯,接枝率为1.1%。

111.化学剥离石墨烯,购自南京吉仓纳米科技有限公司,氧含量32at%。

112.制备例1

113.本制备例用于说明聚乙烯中间层及表层基础树脂的制备。

114.pe101

115.该聚乙烯基础树脂含有组分α、组分β、组分γ和润滑剂。其中,组分α、组分β和组分γ均为乙烯/α烯烃共聚的线性低密度聚乙烯(lldpe),且均采用相同的催化剂体系(茂金属催化剂)和聚合工艺制备,区别在于制备不同组分时所加入的氢气量以及α-烯烃共聚单体的种类和摩尔含量有所不同。具体步骤如下:

116.将乙烯、α烯烃、氢气和氮气(乙烯、α烯烃、氢气和氮气均为聚合级,经脱除水、氧后使用,下同)加入到流化床气相反应器中,然后加入茂金属催化剂体系(所述茂金属催化剂体系为由cn102453124a实施例1制备得到的负载型茂金属催化剂,下同),之后在温度为84-88℃、压力为1.8-2.0mpa的条件下聚合,分别得到组分α、组分β和组分γ。其中,组分α、组分β和组分γ的熔融指数的控制通过调节氢气的加入量而实现,密度的控制通过调节α烯烃的种类和加入量而实现。制备组分α的过程中所用α烯烃为1-己烯,制备组分β的过程中所用α烯烃为1-己烯,制备组分γ的过程中所用α烯烃为1-丁烯。

117.经检测,由上述方法制备得到的组分α、组分β和组分γ的性能如下:

118.组分α的熔融指数mia=1.5g/10min,密度ρa=0.913g/cm3,分子量分布指数mw/mn=3.4,α烯烃共聚单体的摩尔含量=7.5mol%;

119.组分β的熔融指数mib=2.1g/10min,密度ρb=0.913g/cm3,分子量分布指数mw/mn=3.2,α烯烃共聚单体的摩尔含量=7.5mol%;

120.组分γ的熔融指数mic=15g/10min,密度ρc=0.905g/cm3,分子量分布指数mw/mn=3.5,α烯烃共聚单体的摩尔含量=9.1mol%。

121.润滑剂为由瑞士科莱恩公司生产的peg润滑剂,数均分子量为10000。

122.将上述组分α、组分β和组分γ按配比进行称重并混合,其中组分α的质量份数wa为80重量份,组分β的质量份数wb为10重量份,组分γ的质量份数wc为20重量份,wa/wc=4(满足5.2

×

lgmia 11.6≥wa/wc≥0.9

×

lgmia 2.1,也满足2.9

×

lgmia 6.8≥wa/wc≥1.1

×

lgmia 2.7);然后加入润滑剂(以上述组分α、组分β和组分γ的总重量为100重量份计,润滑剂的加入量为0.1重量份),之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到南京科倍隆公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在180-240℃之间,经螺杆熔融混合均匀后挤出,切粒并烘干,得到聚乙烯基础树脂粒料,经检测其熔融指数mi=2.4g/10min。

123.pe102

124.该聚乙烯基础树脂含有组分α、组分β、组分γ和润滑剂。其中,组分α、组分β和组分γ均为乙烯/α烯烃共聚的线性低密度聚乙烯(lldpe),且均采用相同的催化剂体系(茂金属催化剂)和聚合工艺制备,区别在于制备不同组分时所加入的氢气量以及α-烯烃共聚单体的种类和摩尔含量有所不同得到。具体步骤如下:

125.将乙烯、α烯烃、氢气和氮气加入到流化床气相反应器中,然后加入茂金属催化剂体系,之后在温度为84-88℃、压力为1.8-2.0mpa的条件下聚合,分别得到组分α、组分β和组分γ。其中,组分α、组分β和组分γ的熔融指数的控制通过调节氢气的加入量而实现,密度的控制通过调节α烯烃的种类和加入量而实现。制备组分α的过程中所用α烯烃为1-丁烯,制备组分β的过程中所用α烯烃为1-丁烯,制备组分γ的过程中所用α烯烃为1-己烯。

126.经检测,由上述方法制备得到的组分α、组分β和组分γ的性能如下:

127.组分α的熔融指数mia=0.01g/10min,密度ρa=0.930g/cm3,分子量分布指数mw/mn=3.0,α烯烃共聚单体的摩尔含量=1.6mol%;

128.组分β的熔融指数mib=10.0g/10min,密度ρb=0.930g/cm3,分子量分布指数mw/mn=2.8,α烯烃共聚单体的摩尔含量=1.9mol%;

129.组分γ的熔融指数mic=60g/10min,密度ρc=0.922g/cm3,分子量分布指数mw/mn=2.9,α烯烃共聚单体的摩尔含量=3.8mol%。

130.将上述组分α、组分β和组分γ按配比进行称重并混合,其中组分α的质量份数wa为55重量份,组分β的质量份数wb为5重量份,组分γ的质量份数wc为55重量份,wa/wc=1(满足5.2

×

lgmia 11.6≥wa/wc≥0.9

×

lgmia 2.1,也满足2.9

×

lgmia 6.8≥wa/wc≥1.1

×

lgmia 2.7);然后加入润滑剂(以上述组分α、组分β和组分γ的总重量为100重量份计,润滑剂的加入量为0.1重量份),之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到南京科倍隆公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在180-240℃之间,经螺杆熔融混合均匀后挤出,切粒并烘干,得到聚乙烯基础树脂粒料,经检测其熔融指数mi=0.9g/10min。

131.pe103

132.该聚乙烯基础树脂采用多反应器并联装置聚合得到,其中第一反应器1聚合制备组分α、第二反应器2聚合制备组分β、第三反应器3聚合制备组分γ,这三种组分均为乙烯/α烯烃共聚的线性低密度聚乙烯(lldpe),其中,三种组分均采用相同的催化剂体系(茂金属催化剂)和聚合工艺制备得到,区别在于制备不同组分时所加入的氢气量、α烯烃共聚单体的种类和摩尔含量以及各反应器的单位时间产量有所不同。具体步骤如下:

133.将α烯烃、正己烷和氢气加入到聚合反应器中,并将聚合反应器加热到预设的聚合温度,之后将乙烯单体和催化剂体系同时加入到聚合反应器中,并在温度为140℃、压力为2.5mpa的条件下聚合30分钟,分别得到组分α、组分β和组分γ。其中,组分α、组分β和组分γ的熔融指数的控制通过调节氢气的加入量而实现,密度的控制通过调节α烯烃的种类和加入量而实现。制备组分α的过程中所用α烯烃为1-辛烯,制备组分β的过程中所用α烯烃为1-丁烯,制备组分γ的过程中所用α烯烃为1-丁烯。

134.在制备过程中将第一反应器1中组分α的单位时间产量wa、第二反应器2中组分β的单位时间产量wb与第三反应器3中组分γ的单位时间产量wc的重量比维持在wa:wb:wc=75:2:35,其中wa/wc=2.1(满足5.2

×

lgmia 11.6≥wa/wc≥0.9

×

lgmia 2.1,也满足2.9

×

lgmia 6.8≥wa/wc≥1.1

×

lgmia 2.7)。

135.经检测,由上述方法制备得到的组分α、组分β和组分γ的性能如下:

136.组分α的熔融指数mia=0.1g/10min,密度ρa=0.920g/cm3,分子量分布指数mw/mn=3.1,α烯烃共聚单体的摩尔含量=2.1mol%;

137.组分β的熔融指数mib=5.0g/10min,密度ρb=0.920g/cm3,分子量分布指数mw/mn=3.5,α烯烃共聚单体的摩尔含量=5.1mol%;

138.组分γ的熔融指数mic=25g/10min,密度ρc=0.920g/cm3,分子量分布指数mw/mn=3.2,α烯烃共聚单体的摩尔含量=5.1mol%。

139.润滑剂为由瑞士科莱恩公司生产的peg润滑剂,数均分子量为10000。

140.将上述组分α、组分β和组分γ按单位时间产量比例分别输送到不同的固/液(气)分离器4中进行相分离并进而输送到带有搅拌的均化料仓5中,然后按配比加入润滑剂进行混合均化。其中,以上述组分α、组分β和组分γ的总重量为100重量份计,润滑剂的加入量为0.1重量份。之后将经均化料仓5均化的混合物加入到南京科倍隆公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在160-210℃之间,经螺杆熔融混合均匀后挤出,切粒并烘干,得到聚乙烯基础树脂粒料,经检测其熔融指数mi=0.6g/10min。

141.制备例2

142.本制备例用于说明边缘改性石墨烯的制备。

143.g101

144.将100g 32目鳞片石墨粉超声清洗(水洗1次,乙醇洗2次)以去除杂相物质和杂质元素,然后将该鳞片石墨置于高压磨盘釜中,将高压磨盘釜密封好,然后将高压磨盘釜加热到40℃,通过泵入co2使高压磨盘釜内压力升到85atm,转速为500r/min,利用磨盘产生的剪切力将石墨磨碎并剥离开,搅拌24h后将压力在10s内降为1atm,从高压磨盘釜内取样,得到所述边缘改性石墨烯g101。

145.对制得的边缘改性石墨烯g101用扫描电镜(sem)分析,石墨烯平均片径为12.6μm,平均厚度为3.4nm,平均纵横比为3706:1,x射线光电子能谱(xps)表征,氧含量为5.60at%,氢含量为3.22at%,电导率为506s/m。

146.g102

147.将40g 32目膨胀石墨粉超声清洗(水洗1次,乙醇洗2次)以去除杂相物质和杂质元素,然后将该膨胀石墨粉置于高压磨盘釜中,将高压磨盘釜密封好,然后将高压磨盘釜加热

到40℃,通过泵入co2使高压磨盘釜内压力升到85atm,转速为500r/min,利用磨盘产生的剪切力将石墨磨碎并剥离开,搅拌48h后将压力在10s内降为1atm,从高压磨盘釜内取样,得到所述边缘改性石墨烯g102。

148.对制得的边缘改性石墨烯g102用扫描电镜(sem)分析,如图1所示,石墨烯平均片径为9.6μm,平均厚度为3.2nm,平均纵横比为3000:1,x射线光电子能谱(xps)表征,氧含量为7.83at%,氢含量为3.23at%,电导率为425s/m。

149.g103

150.将100g 32目鳞片石墨粉超声清洗(水洗1次,乙醇洗2次)以去除杂相物质和杂质元素,然后将该鳞片石墨置于高压磨盘釜中,将高压磨盘釜密封好,然后将高压磨盘釜加热到70℃,通过泵入co2使高压磨盘釜内压力升到125atm,转速为1000r/min,利用磨盘产生的剪切力将石墨磨碎并剥离开,搅拌24h后将压力在10s内降为1atm,从高压磨盘釜内取样,得到所述边缘改性石墨烯g103。

151.对制得的边缘改性石墨烯用扫描电镜(sem)分析,石墨烯平均片径为6.2μm,平均厚度为2.9nm,平均纵横比为2138:1,x射线光电子能谱(xps)表征,氧含量为13.40at%,氢含量为7.3at%,电导率为339s/m。

152.g104

153.将100g 32目鳞片石墨粉超声清洗(水洗1次,乙醇洗2次)以去除杂相物质和杂质元素,然后将该鳞片石墨置于高压磨盘釜中,将高压磨盘釜密封好,然后将高压磨盘釜加热到70℃,通过泵入co2使高压磨盘釜内压力升到125atm,转速为1000r/min,利用磨盘产生的剪切力将石墨磨碎并剥离开,搅拌72h后将压力在10s内降为1atm,从高压磨盘釜内取样,得到所述边缘改性石墨烯g104。

154.对制得的边缘改性石墨烯用扫描电镜(sem)分析,石墨烯平均片径为4.3μm,平均厚度为3.18nm,平均纵横比为1352:1,x射线光电子能谱(xps)表征,氧含量为19.40at%,氢含量为9.63at%,电导率为286s/cm。

155.g105

156.将100g 32目鳞片石墨粉超声清洗(水洗1次,乙醇洗2次)以去除杂相物质和杂质元素,然后将该鳞片石墨置于高压磨盘釜中,将高压磨盘釜密封好,然后将高压磨盘釜加热到40℃,通过泵入co2使高压磨盘釜内压力升到125atm,转速为1000r/min,利用磨盘产生的剪切力将石墨磨碎并剥离开,搅拌16h后将压力在10s内降为1atm,从高压磨盘釜内取样,得到所述边缘改性石墨烯g105。

157.对制得的边缘改性石墨烯用扫描电镜(sem)分析,石墨烯平均片径为14.9μm,平均厚度为3.8nm,平均纵横比为3921:1,x射线光电子能谱(xps)表征,氧含量为4.32at%,氢含量为2.35at%,电导率为536s/m。

158.聚乙烯组合物实施例

159.按照表1配方,聚乙烯a作为第一聚乙烯组合物,混合聚乙烯b及发泡剂作为第二聚乙烯组合物,混合聚乙烯c和改性石墨烯作为第三聚乙烯组合物,分别进行挤出造粒,挤出造粒的条件包括:温度为175℃,螺杆转速150r/min,得到各自的母粒;将上述母粒分别进行磨粉,磨粉温度不超过70℃,筛网选用30目,得到粉料备用。

160.将100重量份的第三聚乙烯组合物的母粒加入到注塑机的模具中,在滚塑温度270

℃进行第一滚塑成型12min,使聚乙烯c熔融且温度达到150℃,以形成表层;而后投入50重量份的第二聚乙烯组合物的母粒到该注塑机的模具中,在滚塑温度270℃进行第二滚塑成型5min,使聚乙烯b熔融且温度达到150℃,化学发泡剂分解以形成发泡中间层;最后投入500重量份的第一聚乙烯组合物的母粒到该注塑机的模具中,滚塑温度275℃进行第三滚塑成型15min,使聚乙烯a熔融且温度达到185℃,以形成内层;最后风机冷却,脱模,即可得到滚塑制品;其中,表层的厚度为2.5mm,中间层的厚度为7-9mm,内层的厚度为2.5mm。其中对比例4所用的根据us20130018204方法制备的小尺寸石墨烯的电导率为1.09s/m,纵横比为10:1~50:1,平均纵横比为32:1,扫描电镜图如图2所示。

161.测试例

162.测试各滚塑制品内层的力学性能、表层的抗静电性能及中间层的发泡性能,结果如表2所示。

[0163][0164]

表2滚塑产品性能

[0165][0166]

通过以上数据可以看出,本发明制备的滚塑成型体的内层具有更高的耐环境应力开裂性能,中间层可以减重30%以上,表层具有良好的抗静电性能。通过对比实施例1及对比例可以发现,如果不使用边缘改性石墨烯,只是在表层添加化学剥离石墨烯,或者球磨法得到的纳米级石墨烯粉末等长效抗静电剂,由于石墨烯特有的导电大π键网络结构被破坏,且没有良好界面及分散性能,对比例的防静电性能较差。

[0167]

通过对比实施例1及对比例2、对比例3可以发现,如果内层不使用具有良好性能的己烯-1或丁烯-1共聚聚乙烯,其耐环境应力开裂性能将大幅度下降,且中间层发泡性能劣于实施例1使用的聚乙烯组合物b。

[0168]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

[0169]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。