1.本发明涉及吸附脱硫领域,具体涉及一种双配体金属有机骨架材料及其制备方法与其在吸附脱硫中的应用。

背景技术:

2.在环保工作越来越被重视的今天,无论是传统化石能源还是新能源的应用,降低油品中的硫含量仍是亟待解决的问题。

3.燃料油如成品汽油中的硫化合物主要包括硫醇、硫醚、二硫化物、噻吩及其衍生物,而噻吩类硫化合物占汽油总硫的85%以上。其中硫醇、硫醚和二硫化物的硫原子具有较高的电子云密度,且碳-硫键较弱,可通过传统的加氢脱硫方法去除。而噻吩及其衍生物由于硫原子上的孤对电子与其噻吩环上的π电子之间能够形成稳定的共轭结构,碳-硫键不易断裂,因此通过加氢脱硫去除非常困难。

4.近年来,选择性吸附脱硫以其操作条件温和,简便,设备要求低,易再生等诸多优势逐渐被认为是最具前途的精脱硫、深度脱硫新技术。金属有机骨架(mofs)材料以其极大的比表面积和灵活可调的骨架及孔道结构,在烃类混合物的选择性吸附脱硫领域展现出了广阔的应用前景。cn105561929b公开了一种双金属mofs的制备方法,通过适当配体和双金属的配位联结,得到能够有效脱除二苯并噻吩的zn@pcn-10材料。其中所述的材料硫容有一定的限制,且原材料利用不充分,制备周期长,不利于后期实现工业应用。

技术实现要素:

5.本发明解决的技术问题是克服现有技术存在的对噻吩及其衍生物脱除率低、硫容较小等缺点,且还存在反应条件苛刻、生产成本高、氢耗高等不足。本发明提供了一种双配体多级孔金属有机骨架材料及其制备方法和应用,该双配体多级孔金属有机骨架材料能作为吸附剂有效脱除噻吩类硫化物,具有脱除率高、硫容高、寿命较长的特点,且反应条件温和,生产成本低,氢耗低。

6.本发明第一方面提供了一种双配体多级孔金属有机骨架材料,包括金属离子和配体,所述金属离子包括铜离子,所述配体包括均苯三甲酸和咪唑;所述双配体多级孔金属有机骨架材料具有多面体棱柱结构。

7.上述技术方案中,所述双配体多级孔金属有机骨架材料具有微孔以及介孔和/或大孔的多级孔道。

8.上述技术方案中,所述双配体多级孔金属有机骨架材料的比表面积为950-1700m2·

g-1

;总孔容为0.3-0.95cm3·

g-1

,微孔孔容为0.29-0.55cm3·

g-1

,介孔孔容为0.01-0.5cm3·

g-1

,介孔孔径为2-30nm;优选地,所述双配体多级孔金属有机骨架材料的比表面积为1100-1400m2·

g-1

;孔容为0.6-0.95cm3·

g-1

,介孔孔容为0.15-0.50cm3·

g-1

,介孔孔径为5-20nm。

9.上述技术方案中,所述双配体多级孔金属有机骨架材料中的骨架金属cu元素的质

量含量为15%-60%;所述均苯三甲酸和咪唑的摩尔比为1:0.1-6。

10.上述技术方案中,所述双配体多级孔金属有机骨架材料具有多面体棱柱结构,优选为六棱柱;所述棱柱截面包括六边形,但不限于六边形,截面多边形的边长为1-7μm,且晶体表面有三角形孔状结构,三角形边长为50-300nm。

11.本发明第二方面提供了一种双配体多级孔金属有机骨架材料的制备方法,包括以下步骤:

12.s1:将铜盐和均苯三甲酸溶于第一溶剂中形成反应溶液,超声、持续剧烈搅拌下分批加入有机碱;

13.s2:将咪唑溶解至第二溶剂中,再加入s1溶液,在搅拌下逐滴注入单配位配体,反应、离心、干燥。

14.上述技术方案中,步骤s1中所述铜盐选自铜的无机盐,优选为硝酸铜。

15.上述技术方案中,步骤s1所述第一溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、四氢呋喃、甲醇、乙醇、乙腈、去离子水、二甲基亚砜中的一种或多种。

16.上述技术方案中,步骤s1所述有机碱包括甲胺、乙胺、丙胺、二甲胺、三甲胺、乙二胺、二乙胺、三乙胺、苯胺、乙酰胺、尿素中的一种或多种,优选三乙胺。

17.上述技术方案中,所述均苯三甲酸和咪唑的摩尔比为1:(0.1-6)。

18.上述技术方案中,步骤s1中所述铜盐与均苯三甲酸的摩尔比为1:(0.2-5);步骤s1中所述第一溶剂与铜盐的用量比为5-200ml溶剂/1.0g金属盐;所述有机碱与溶剂的体积比为1:25-300。

19.上述技术方案中,将步骤s1中的混合物进行水浴超声,超声功率是200-1000w,超声时间20-300min。

20.上述技术方案中,将步骤s1中根据有机碱的总加入量可以分批2-5次,每批次加入量相同。

21.上述技术方案中,将步骤s1中的混合物进行剧烈搅拌,转速在400-1000rpm。

22.上述技术方案中,步骤s2中所述的第二溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、四氢呋喃、甲醇、乙醇、乙腈、去离子水、二甲基亚砜中的一种或多种。

23.上述技术方案中,步骤s2中的第二溶剂和步骤s1中的第一溶剂可以相同也可以不同。

24.上述技术方案中,步骤s2中所述单配位配体为单羧酸化合物,包括乙酸、苯甲酸、月桂酸中的一种或多种;和/或,所述单羧酸化合物与s2中第二溶剂的体积比为1:0.5-50。

25.上述技术方案中,步骤s2中所述第二溶剂与咪唑的用量比为5-50ml溶剂/1.0g配体。

26.上述技术方案中,步骤s2中反应在反应釜内进行,优选所述反应釜内设置有耐高温材料,优选地所述耐高温材料选自聚四氟乙烯;所述耐高温材料为棒状、条状或板状。

27.上述技术方案中,步骤s2的反应条件包括反应温度为30-150℃,反应时间为3-48h;步骤s2中干燥分两个阶段进行,第一阶段的温度为50-100℃,时间为1-24h,第二阶段的干燥温度为100-200℃,时间为1-24h。

28.上述技术方案中,所制得的双配体多级孔金属有机骨架材料具有微孔以及介孔和/或大孔的多级孔道。

29.上述技术方案中,所述双配体多级孔金属有机骨架材料的比表面积为950-1700m2·

g-1

;总孔容为0.3-0.95cm3·

g-1

,微孔孔容为0.29-0.55cm3·

g-1

,介孔孔容为0.01-0.5cm3·

g-1

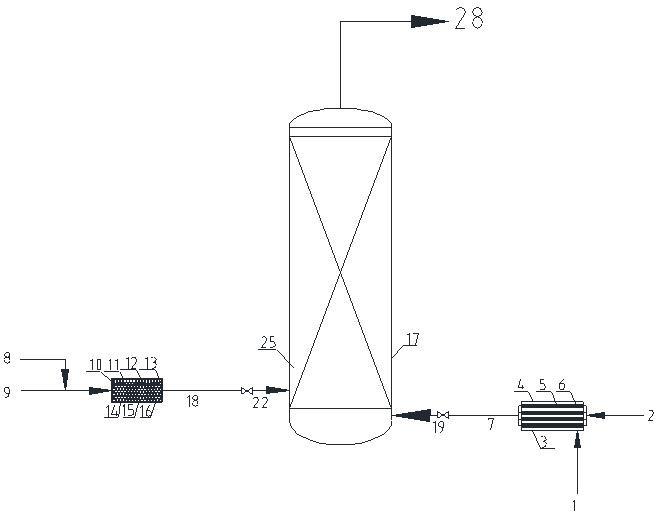

,介孔孔径为2-30nm;优选地,所述双配体多级孔金属有机骨架材料的比表面积为1100-1400m2·

g-1

;孔容为0.6-0.95cm3·

g-1

,介孔孔容为0.15-0.50cm3·

g-1

,介孔孔径为5-20nm。

30.上述技术方案中,所制得的双配体多级孔金属有机骨架材料具有多面体棱柱结构,优选为六棱柱;所述棱柱截面包括六边形,但不限于六边形,截面多边形的边长为1-7μm,且晶体表面有三角形孔状结构,三角形边长为50-300nm。

31.本发明的第三方面提供一种脱除硫化物的方法,包括将第一方面提供的双配体多级孔金属有机骨架材料或第二方面制备方法得到的双配体多级孔金属有机骨架材料与含二苯并噻吩的物料接触。

32.上述技术方案中,所述含二苯并噻吩的物料中二苯并噻吩的浓度为0.5-5mgs/g,空速为0.1-5h-1

。

33.本发明具有如下有益效果:

34.1、本发明提供的双配体多级孔金属有机骨架材料具有特殊晶型形貌及丰富的特殊孔道性质使其可以吸附较大分子量的硫化物,提高了其吸附速率且使脱附容易,提高了材料的使用寿命。

35.2、目前,现有技术中由于某些配体与金属离子形成的晶体较难生长,而本发明的方法以易生长mofs为晶核基底,单配位配体调节为手段,在基底的基础上生长新的mof。在本发明双配体协同生长的多级孔金属有机骨架材料的制备过程中,超声、注入有机碱、剧烈搅拌均使mofs快速成核。其中超声产生大量纳米级瞬时高温高压的局部热点,提供了快速成核和生长的环境,剧烈搅拌提供的剪切力起到了略微降低溶解度的作用,有机碱使配体去质子化并使骨架快速成核。步骤s2中加入的咪唑本身较难与金属离子成核,但由于前期已生长出mof基底,再加入单配位配体的调节作用,便可制备得到双配体协同生长的多级孔金属有机骨架材料。此外,单配位配体可逆地与桥连配体竞争金属位点,影响了晶体生长的动力学过程,使mof的形貌也发生了改变。

附图说明

36.图1为不同放大倍率下实施例1双配体多级孔金属有机骨架材料的sem图;

37.图2为实施例2双配体多级孔金属有机骨架材料的sem图;

38.图3为实施例3双配体多级孔金属有机骨架材料的sem图;

39.图4为对比例1金属有机骨架材料的sem图;

40.图5为对比例3金属有机骨架材料的sem图;

41.图6为对比例4金属有机骨架材料的sem图;

42.图7为实施例1双配体多级孔金属有机骨架材料和对比例1金属有机骨架材料的xrd图;

43.图8为实施例1双配体多级孔金属有机骨架材料和对比例1金属有机骨架材料的吸附速率曲线图。

具体实施方式

44.下面通过实施例对本发明的技术方案作进一步阐述,但本发明的保护范围不受实施例的限制。本发明中,wt%为质量分数。

45.本发明中,样品的孔径性质分析通过asap2020(micrometrics)在77k下测试材料的氮气吸附-脱附等温线获得。通过brunauer-emmett-teller(bet)方程计算样品的比表面积,使用t-plot微孔分析方法获取材料微孔体积(v

micro

),通过吸附等温线的单点吸附分支获取材料的总孔容(v

total

),采用bjh(barrett-joyner-halenda)脱附分支计算得到介孔孔径。

46.本发明中,样品的扫描电镜(sem)照片在日立s-4800ii型扫描电子显微镜上拍摄。仪器的加速电压为15kv,样品分析前均经过镀铬处理。

47.本发明中,样品的xrd图的测试条件:采用日本理学rigaku-ultima型x射线衍射仪得到并进行mofs晶相分析。cukα辐射,波长λ=0.15432nm。x射线衍射图谱扫描范围2θ=3-75

°

,扫描速度5

°

/min,步长0.02

°

。

48.实施例1

49.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于30ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声30min,加入三乙胺0.5ml,剧烈搅拌20min。再次超声30min,加入三乙胺0.5ml,剧烈搅拌20min。共进行3次,得到铜基mof母液1。

50.称取咪唑3.0g溶解于30ml去离子水中,之后将其加入上述铜基mof母液1中,在700rpm下剧烈搅拌60min,并逐滴加入乙酸9ml,分三次进行。之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到样品1,测得铜含量为24.3%。

51.样品1的比表面积和孔性质等数据见表1,样品1的比表面积小于对比例样品1,但却拥有较大的总孔容,应是介孔的产生导致了比表面积的降低。样品1的sem图见图1。图1(a)呈现出六棱柱状晶体,且在高倍镜下,可以看到晶体表面的三角形状孔道。截面多边形的边长为2-6μm,三角形边长为50-300nm。

52.样品1的xrd图如图7所示,由图7可以看出,晶种hkust-1在2θ=5.4

°

,9.4

°

,11.62

°

,17.4

°

,19

°

,29.3

°

的几处特征峰与文献hkust-1的特征峰报道吻合。在2θ=7.5

°

,21

°

,24

°

出现了新衍射峰,预示晶体结构已发生变化。

53.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

54.通过静态吸附法考察对较低硫浓度下模型油的脱除率随时间的变化关系,得到的吸附速率曲线图见图8,其中二苯并噻吩的浓度为400ppm。由图8可得,与晶种mof对比例1相比,样品1双配体多孔mof材料更快达到吸附平衡,且脱硫率更高,达到99.6%,对比例1的脱硫率为96.1%。

55.实施例2

56.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于30ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声30min,加入三乙胺0.5ml,剧烈搅拌20min。再次超声30min,加

入三乙胺0.5ml,剧烈搅拌20min。共进行3次,得到铜基mof母液1。

57.称取咪唑3.0g溶解于30ml去离子水中,之后将其加入上述铜基mof母液1中,在700rpm下剧烈搅拌60min,并逐滴加入乙酸15ml,分三次进行。之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到样品2,测得铜含量为26.2%。

58.样品2的比表面积和孔性质等数据见表1。样品2的sem图见图2,如图2所示,晶体呈现出六棱柱状。可以看到晶体表面也有孔洞存在。截面多边形的边长为1-7μm,三角形边长为50-300nm。样品2的xrd图同样品1。

59.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

60.实施例3

61.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于30ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声30min,加入三乙胺0.5ml,剧烈搅拌20min。再次超声30min,加入三乙胺0.5ml,剧烈搅拌20min。共进行3次,得到铜基mof母液1。

62.称取咪唑6.0g溶解于30ml去离子水中,之后将其加入上述铜基mof母液1中,在700rpm下剧烈搅拌60min,并逐滴加入乙酸9ml,分三次进行。之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到样品3,测得铜含量为22.9%。样品3的比表面积和孔性质等数据见表1。样品3的sem图见图3,如图3所示,晶体呈现出六棱柱状,可以看到晶体表面有孔洞存在。截面多边形的边长为1-6μm,三角形边长为50-300nm。样品3的xrd图同样品1。

63.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

64.实施例4

65.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于30ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声30min,加入三乙胺2ml,剧烈搅拌20min。再次超声30min,加入三乙胺2ml,剧烈搅拌20min。共进行3次,得到铜基mof母液1。

66.称取咪唑3.0g溶解于30ml去离子水中,之后将其加入上述铜基mof母液1中,在700rpm下剧烈搅拌60min,并逐滴加入乙酸9ml,分三次进行。之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到样品4,测得铜含量为27.1%.。

67.样品4的比表面积和孔性质等数据见表1,sem图同1,截面多边形的边长为1-6μm,三角形边长为50-300nm。xrd图同样品1。

68.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

69.对比例1

70.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于60ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声30min,剧烈搅拌20min。再次超声30min,剧烈搅拌20min。共进行3次,得到铜基mof母液1。

71.之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到对比例样品1,测得铜含量为28.2%。对比例样品1的比表面积和孔性质等数据见表1,由于样品内基本是微孔,几乎不存在介孔,所以介孔孔径很小。sem图见图4,由图4可以看出,样品呈现出正八面体,这与晶种mof——hkust-1的形貌一致。八面体的棱长为1-6μm。xrd图见图7——晶种hkust-1。

72.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

73.对比例2

74.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于30ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声90min,得到铜基mof母液1。

75.称取咪唑3.0g溶解于30ml去离子水中,之后将其加入上述铜基mof母液1中,在700rpm下剧烈搅拌60min,并逐滴加入乙酸9ml,分三次进行。之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到对比例样品2,测得铜含量为23.6%。对比例样品2的比表面积和孔性质等数据见表1,sem图与样品1相似,截面多边形的边长为1-6μm,三角形边长为50-300nm。xrd图与样品1相似。

76.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

77.对比例3

78.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于30ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声30min,加入三乙胺0.5ml,剧烈搅拌20min。再次超声30min,加入三乙胺0.5ml,剧烈搅拌20min。共进行3次,得到铜基mof母液1。

79.称取咪唑3.0g溶解于30ml去离子水中,之后将其加入上述铜基mof母液1中,在700rpm下剧烈搅拌60min,之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到对比例样品3,测得铜含量为25.6%。

80.对比例样品3的比表面积和孔性质等数据见表1。对比例样品3的sem图见图5,由图5看到,相比于晶种mof,晶体形貌发生了改变,因为加入了另一种配体。但由于没有乙酸单配位配体对晶体形貌的调控作用,形貌变化不规则,截面多边形的边长为1-8μm,表面孔径为50-300nm。对比例样品3的xrd图同样品1。

81.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

82.对比例4

83.称取均苯三甲酸3.5g加入80ml无水乙醇和40mln,n-二甲基甲酰胺的混合液中,充分搅拌20min。称取11.2g三水合硝酸铜溶解于30ml去离子水中,之后将两种溶液混合搅拌20min。超声功率为300w,超声30min,加入三乙胺0.5ml,剧烈搅拌20min。再次超声30min,加入三乙胺0.5ml,剧烈搅拌20min。共进行3次,得到铜基mof母液1。

84.逐滴加入乙酸9ml,分三次进行。之后转移到有隔板的聚四氟乙烯内衬的不锈钢高压反应釜中,于95℃反应1h。静置自然冷却至室温。离心除去母液,并用乙醇洗涤若干次。之后在60℃干燥8h,130℃下干燥10h,得到对比例样品4,测得铜含量为27.8%。对比例样品4的比表面积和孔性质等数据见表1。sem图见图6,由于乙酸的存在,影响了晶体生长的动力学过程,所以相比于晶种mof,晶体形貌发生了改变,但由于没有第二种配体,与样品1呈现的形貌也有较大差别,截面多边形的边长为1-6μm。样品的xrd图与对比例样品1相似,但峰强度较弱。

85.经过固定床二苯并噻吩吸附装置进行脱硫性能评价。原料的二苯并噻吩浓度为2mgs/g,空速设置为4h-1

,测得穿透硫容见表2。

86.表1实施例1-4、对比例1-4所得样品的比表面积及孔性质参数

[0087][0088]

注:[a]s

bet

代表由brunauer-emmett-teller(bet)公式计算得到的bet比表面积;[b]v

t

代表总孔容;[c]v

micro

代表微孔孔容;[d]v

meso

代表介孔孔容;[e]d

meso

代表介孔孔径。

[0089]

表2各实施例、对比例所得样品的脱硫性能

[0090]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。