1.本发明涉及钢筋桁架楼承板技术领域,具体涉及一种免拆钢筋桁架楼承板。

背景技术:

2.目前建筑领域楼面板常用的制作形式一般有两种,其一是预制楼板,另一种是现浇混凝土楼板。预制楼板是在工厂或者施工现场预制场地通过模具制成、养护凝固。然后通过现场吊装的方式安装,虽然预制楼板的制造成本降低了,但是预制楼板安装成本高、同时其与墙体之间缺乏有效的连接,容易松动脱落,抗震能差,而且存在拼接缝隙容易漏水。现浇混凝土楼板现在常用的为钢筋桁架楼承板,将钢筋桁架和楼承板结合减少支撑结构。现有的钢筋桁架和楼承板的结合方式包括不可拆卸的和装配式的,不可拆卸的钢筋桁架楼承板是通过钢筋桁架的腹杆钢筋与压型镀锌板焊接连接,浇筑混凝后,镀锌板永久性的留在楼面板上,虽然此类楼承板使用成本低,但是由于镀锡板无法拆除而且浇筑混凝土时容易变形,使得楼板底部的粉饰装修比较困难、时间久了也容易生锈、装修业部分容易脱落。对于此问题,装配式的钢筋桁架楼承板通过使用竹胶板等木质板作为底模板与钢筋桁架通过紧固件可拆卸连接装配,在现浇混凝土凝固后,拆除底模板重复使用,楼面平整、避免了楼面板装配粉饰困难的问题,但是拆除底模板也耗时费力,而且在建筑现场恶劣环境下竹胶板容易损坏,使用成本高。

3.因此,本领域急切需要一种的能够解决上述问题的免拆楼承板。对此,中国专利公开号为cn111535488a,名称为“装配式预制钢筋桁架免拆楼承板及现浇筑免支护桁架楼板”,公开了一种免拆楼承板,包括预制的水泥纤维板,通过自攻螺钉将钢板构件固定在水泥纤维板上表面,钢板构件上表面沿其长度方向均布焊接有数个钢筋支撑构件,钢筋支撑构件与下部钢筋焊接连接,下部钢筋在其上焊接有间隔的上部钢筋,然后上部或者下部钢筋与钢筋桁架焊接连接。该种免拆楼承板焊接特别多,且不在同一层面上,制造比较复杂,同时钢筋用量大,单位面积的板件重量大,不便于安装。另外,通过紧固件连接水泥限位板和钢板构件打孔安装比较费时费力,而且紧固件与水泥纤维板连接处容易应力集中,造成水泥纤维板的开裂,甚至在浇筑混凝土时出现脱落现象。

4.中国专利公开号为cn111663696a,名称为“一种免支模自承重预制肋梁混凝土空心叠合板”,公开了一种叠合板,包括预制水泥纤维板,连接板与预制水泥纤维板之间通过自攻螺钉连接,连接板与预制肋板连接,两预制肋板之间设置有空心体。该楼承板虽然解决了上述“焊接特别多,而且不在同一层面上”的问题,但是存在预制肋板与间隔分布的连接板焊接时需要在每个连接板上搭设负极,焊接工艺比较复杂,不适合自动化(自动化成本高)生产,连接板通过自攻螺丝与预制水泥纤维板连接,需要叠合板的厚度和刚度较大,因此这样的叠合板厚度大成本高大,也不易装配容易松动脱落,预制水泥纤维板通过自攻螺钉连接也应力集中、容易损坏。

5.上述免拆楼承板都存在,钢筋桁架和连接板(钢板构件)的焊接工艺复杂,加工成本高,而且水泥板硬化后只能通过通过自攻螺丝或者通孔与紧固件配合与连接板(钢板构

件)固定连接,该连接加工耗时费力,稳定性和耐久性无法保证,同时紧固件与水泥纤维板连接处容易产生应力集中,造成水泥纤维板的开裂,甚至在浇筑混凝土时出现脱落的风险。

技术实现要素:

6.针对上述现有技术存在的至少一种技术问题,本发明提供一种免拆钢筋桁架楼承板,该楼承板不仅质量轻两名工人即可完成楼承板的铺装,而且装配方便、工艺简单,楼承板与钢筋桁架连接稳定、经久耐用不存在脱落的风险。

7.根据本发明的提供一种免拆钢筋桁架楼承板,包括模板,所述模板包括底板和固定在底板上的金属连接板,所述连接板包括露出底板上侧面的连接部和位于底板内部的锚固部,所述锚固部在底板未硬化时插入底板中,并在底板硬化后与底板相固定,所述连接部与若干条平行的钢筋桁架焊接连接。本发明的模板通过位于底板内部的锚固件连接底板和连接板,克服了现有的通过紧固件连接两者存在的技术问题及存在的技术偏见,使得两者连接牢固、耐久性好,锚固部本身可以作为底板的加强体,增加底板自身的韧性、强度等性能,且并不会另打孔破坏底板的结构。连接板整体相连导电,与钢筋桁架焊接连接在同一焊接层中,焊接方便,焊接工艺简单,适合自动化焊接设备。

8.进一步地,所述连接板为间隔平行且贯穿底板长度方向的若干条或者覆盖在底板上侧整体板件。

9.连接板间断分成与钢筋桁架平行的若干条可以,连接板设置更灵活,可以利用c型钢等型材,以增加底板在长度方向上的结构强度,同时与钢筋桁架的焊接也方便。而当连接板为薄板全面连续覆盖在底板上,底板的铺设、压制成整体,工艺比较简单,且连接板能够增强底板的韧性,连接牢固。

10.进一步地,所述锚固部为所述连接板翻向底板方向的部分或者向底板弯折延伸的部分,与连接板一体成型。

11.通过连接板向下翻折形成的板状锚固部,在结构上形成连接板的翼板,增强了整体抗弯能力大大提升,进而模板的结构强度也得到了明显增强,而且金属板件的折弯或者冲压加工成本低、效率高。

12.进一步地,所述锚固部分布有若干孔。

13.在锚固部设置孔结构,连接板和底板连接更紧密,底板在硬化前能够流入孔结构,不仅增加了连接强度,而且也能减少连接板和底板之间可能存在的空隙。

14.进一步地,连接板均匀分布有锚固孔,所述锚固孔周边为连接板向下翻折形成的所述锚固部。

15.通过锚固孔周边的板件向下翻折形成的锚固部能够节省材料,降低加工成本,对于楼承板要求轻便且强度大的要求,连接板和底板选用薄板,连接紧密,如连接板厚度为0.5mm,底板厚度为8mm时。

16.进一步地,所述锚固部呈扇形具有尖角,边部为锯齿状,其尖角插入底板中。便于锚固部插入底板的板胚中,并且增加了接触面积,使得连接板和底板连接更牢固。

17.进一步地,锚固部为所述连接板下侧焊接连接锚固钢筋或者为所述连接板向下冲压而形成的凸柱,锚固部弯折形成锚固脚。

18.通过锚固钢筋的焊接形成的锚固部强度高,适合大型的预制底板结构;而通过冲

压形成的凸柱更适合薄连接板和薄底板的连接,连接紧密,如连接板厚度为0.5mm,底板厚度为8mm时,并且冲压形成的凹槽与现浇混凝土结合更紧密,浇筑后的楼板不存在分层的情况。锚固脚能够抓牢底板,使得锚固部与底板连接更牢固。

19.进一步地,所述连接板为压型板,所述底板为水泥板、水泥纤维板、保温板或者装饰板。

20.压型板可以增加楼承板整体的结构强度,而水泥板、水泥纤维板、保温板或者装饰板使用更薄,且在浇筑混凝土后与楼板为一体,对于屋内楼面的装修很方便,甚至无需装修。

21.进一步地,所述连接板厚度为0.3-1mm,所述连接部高出底板上侧面 0-5mm,所述锚固部距离底板下侧面0.5-5mm,所述锚固部均匀分布,每平方米大于等于100个。

22.所述连接板厚度为0.3-1mm可以的是模板更轻薄,更节省材料,而且该范围的金属薄板的塑性更强,便于冲压、压型等工艺,使得连接部与底板连接成为一体,并裸露在楼板的上面,便于与钢筋桁架连接,而所述锚固部距离底板下侧面0.5-5mm,底板既能抓握锚固部更牢,也能保护锚固部不受环境的影响,锚固部的均匀分布。在锚固部每平方米大于等于100个时,底板和连接板能够具有较强的连接强度,且锚固部可以设置的更小,这样连接板既能增加底板的整体强度,又能保证连接强度,避免存在底板脱落的可能,同时小而密的连接部制造成本也相对较为经济。

23.进一步地,所述桁架为钢筋桁架,包括上弦钢筋、下弦钢筋和连接上弦钢筋和下弦钢筋的腹杆钢筋,所述腹杆钢筋与连接板焊接连接。

24.腹杆钢筋与连接板连接,可以通过腹杆钢筋的结构的设置控制和调整下弦钢筋与连接板的间距,使得下弦钢筋能够达到最好的被混凝土包裹抓握的效果,能够有效利用下弦钢筋,而且腹杆钢筋具有与连接板接触的多个连接点,腹杆钢筋刚度较小,弹性较大避免了冲击对焊点的破坏,使得钢筋桁架和连接板连接更稳定。

25.进一步地,所述腹杆钢筋与下弦钢筋连接后向外翻折形成连接脚,所述连接脚与连接部焊接连接。

26.连接脚使得焊接连接的接触面积较大,连接强度更高,作用面积大,避免受力集中,连接脚向外翻也给连接工具留下了焊接连接的空间。连接脚与连接部的平行设置更适合电阻点焊的焊接工艺。

27.进一步地,所述连接脚间隔均匀分布在钢筋桁架两侧,连接脚与连接部基本平行并通过电阻点焊焊接连接,所述钢筋桁架的两端分别突出底板,用于支撑在建造物上。

28.连接脚的平行设置方便连接脚的自动化焊接,同时电阻点焊适合本专利硬质底板上附有金属连接板的自动化焊接,焊接效率高,且焊点稳定、少缺陷。

29.进一步地,还包括在模板上方两侧上间隔分布的支撑件,所述支撑件与模板固定连接并伸出模板的侧边,能够与相邻模板接触。

30.在楼承板的上方设置支撑件,能够避免或者减少水泥纤维板拼接缝隙的错位。同时支撑件的使用也能够增加楼承板横向的连接强度,使得洞口上的楼承板连接成一个整体,增加楼承板整体的稳定性。而且混凝土浇筑完成后,通过支撑件的设置以及楼承板本身的性质,使得水泥纤维板与现浇混凝土结合更紧密,甚至融合在一起。

31.进一步地,所述支撑件为金属板件,焊接在连接板边部上方,所述支撑件伸出连接

板边部并可与相邻楼承板的连接板上表面相抵,或者支撑件相抵或者焊接连接,模板两侧的支撑件交错伸出相应模板的侧边。

32.在模板的边部设置支撑件,对于存在拼接缝错位的位置可以通过支撑件与相邻的楼承板进行相互支撑或者焊接连接,减少拼接缝错位,而支撑件可以通过电阻点焊等焊接方式与薄板焊接连接,该焊接可以在工厂内完成,便于机械化作业。

33.钢筋桁架与连接板焊接固定方式虽然与现有的钢筋桁架楼承板的焊接方式基本相同,但将质硬的水泥纤维板通过设置金属连接件与钢筋桁架焊接连接,达到的快速状配,是现有的水泥纤维板不曾尝试的固定方式,打破了水泥纤维板与钢筋桁架只能通过螺钉、扣件等相连接的技术偏见,本专利大大提高了机械化装配应用,并具有较高的装配效率和装配稳定性。

附图说明

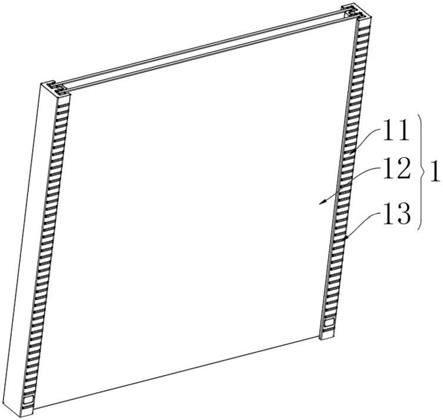

34.图1为一种模板结构俯视图;

35.图2为图1中的a-a方向的剖视图;

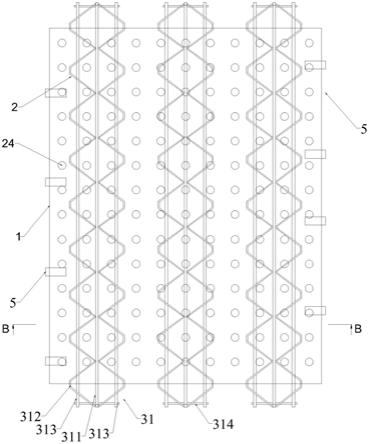

36.图3为一种免拆钢筋桁架楼承板俯视结构示意图;

37.图4为图3中的b-b方向的剖视图;

38.图5为另一种免拆钢筋桁架楼承板俯视结构示意图;

39.图6为图5中的d-d方向的剖视图;

40.图7为另一种模板结构俯视图;

41.图8为图7中的c-c方向的剖视图;

42.图9为图7另一种模板结构的c-c方向的剖视图;

43.图10为再一种免拆钢筋桁架楼承板俯视结构示意图;

44.图11为图10所示的一种免拆钢筋桁架楼承板剖视结构示意图;

45.图12为一种连接板结构示意图;

46.图13为另一种连接板结构示意图。

47.图中标注为:

48.10-模板,1-底板,2-连接板(原为连接件),21-连接部,22-锚固部,221

‑ꢀ

锚固脚,23-孔,24-锚固孔,31-钢筋桁架,311-上弦钢筋,312-腹杆钢筋,3121

‑ꢀ

连接脚,313-下弦钢筋,314-支座筋,322-翼板,5-支撑件。

具体实施方式

49.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

50.如图3、5、10所示,本发明提供一种免拆钢筋桁架楼承板,包括模板10. 所述模板10包括底板1和连接板2,所述模板10和钢筋桁架31焊接连接。所述底板1可以为水泥板、水泥纤维板、保温板或者装饰板,这种成型前为流体或者易变性的,养护后变硬成型的建筑材料。当然,包括通过粉末加工成型的木质板件。以水泥纤维板为例,水泥纤维板又称纤维水泥板,以硅质、钙质材料为主要原料,加入植物纤维制成的一种建筑材料,为现有技术。其可以为中国专利公开号为cn111320426a公开的“一种水泥纤维板”、公开号为cn109704692a公

5mm。锚固部22可以与连接板2焊接连接、紧固件连接、铆接等,当然也可以是一体成型件,为连接板2向下冲压部位等,锚固部22的作用是增加连接件2与水泥纤维板的接触面积或者摩擦系数,使得连接件2和水泥纤维板连接更牢固,设置折弯的锚固脚221能够增加与水泥纤维板相锚固的面积。

57.为了增加在压制水泥纤维板坯料时,坯料的流动性,避免出现压不实、空洞等问题,在所述连接部和/或者锚固部分布有若干孔23,该通孔的设置尽量减少对结构强度的影响。一般所述连接板厚度为0.3-1mm,水泥纤维板厚度为5~15mm,优选的为6-8mm。楼承板的宽度为1100mm~1300mm,长度为 2200-2600mm,常用的宽度为1200mm,长度为2400mm。每两条间隔为 100-80mm连接板为一组合件,每一组合件间距150-100mm,或者所述连接板为整体铺设、全面覆盖底板,当然可以存在边部铺设不到、部分漏铺或者不铺设的,属于正常的工艺要求。

58.如图3-6,10-11所示,底板1和钢筋桁架31的连接是通过钢筋桁架31 和连接板2焊接连接实现的。钢筋桁架31也可以有其他桁架替代,如为h型材、槽钢等。每一钢筋桁架31包括一上弦钢筋311,腹杆钢筋312以及两下弦钢筋313,下弦钢筋313或者腹杆钢筋312与连接部21焊接连接。所述所述腹杆钢筋312与下弦钢筋313连接后延伸并向外翻折形成连接脚3121,所述连接脚3121与连接部21焊接连接。连接脚3121的设置使得连接面积增加,避免受力集中,连接脚向外翻也给焊接设备留下了焊接连接的空间。所述连接脚3121间隔均匀分布在钢筋桁架31两侧,连接脚3121基本与连接部21平行并通过电阻点焊焊接连接。

59.通过电阻点焊可以多焊点快速焊接,焊接牢固,可实现自动化,人力成本低。

60.述连接脚3121间隔均匀分布在钢筋桁架31两侧,连接脚3121基本与连接部21平行并通过点焊焊接连接,所述钢筋桁架31的两端分别突出底板1,用于支撑在建造物上。

61.一种免拆钢筋桁架楼承板中,通过焊接连接方式将底板1和钢筋桁架31 连接,将具有金属表层的质硬的水泥纤维板通过与钢筋桁架焊接连接,达到的快速状配,是现有的水泥纤维板不曾尝试的固定方式,打破了水泥纤维板与钢筋桁架只能通过螺钉、扣件等在水泥纤维板上打孔后相连接的技术偏见,本专利大大提高了机械化装配应用,并具有较高的装配效率和结构稳定性。在无需打孔等加工水泥纤维板的情况下,水泥纤维板的设置形状、性能以及所需薄厚等都有更灵活的选择,并且在降低材料成本的同时,也能够降低加工成本。

62.对于一些较薄的免拆式钢筋桁架楼承板,为了避免拼接处的错位或者连接不牢固等问题,在楼承板长度方向上间隔分布的支撑件5,所述支撑件5与模板固定连接并伸出模板一侧。进一步的,所述支撑件5为金属板件,焊接在连接板2边部上方,所述支撑件5伸出连接板边部并可与相邻楼承板的连接板上表面相抵,或者支撑件相抵,或者焊接连接。连接板2上可以通过电阻点焊预焊接金属厚板,在铺设楼承板时可以通过手工焊焊接连接。支撑件焊接连接设置,更为方便、灵活,将相邻楼承板连为一体,不仅可以使得减少上下的错位而且可以减少相邻楼承板之间的缝隙。

63.对于桁架楼承板在拼接时,相邻边的支撑,对于支撑件结构还可以实施下方案:括在楼承板两侧边长度方向上间隔交替分布的凹槽和凸台,所述凸台和凹槽结构相适配;在楼承板两侧边长度方向上间隔分布插槽,还包括销件,所述销件一部分插入插槽内固定,一部分露出与另一楼承板的插槽配合等。

64.本专利免拆式钢筋桁架楼承板在安装使用时,如图3-6,在钢筋桁架的端部设置支座筋314,在钢筋桁架楼承板运用到钢结构建筑中,钢筋桁架的端部伸出底板,支座筋搭接在钢结构梁上焊接连接,而当免拆式钢筋桁架楼承板运用到混凝土结构中时,钢筋桁架的端部与底板的端部平齐即可,支座筋314 支撑件底板上,底板搭在墙体或梁的模板上或者硬化的墙体或者梁上。

65.在楼板的建造中,常用的为钢筋桁架楼承板,以此为例进一步的介绍本发明一种免拆的钢筋桁架楼承板。

66.本发明还提供一种模板的制作方法,具体如下:

67.一种模板的制作方法,步骤1制作底板的板胚:将水泥、纤维素、水搅拌均匀铺成板坯;

68.步骤2铺设连接板:将连接板冲压出或者焊接形成锚固部,然后连接板铺设在板坯表面,连接板的连接部朝向板坯同一面,锚固部陷入板胚中,将板坯和连接板压制固定,并压制成底板所需密度、厚度板件;

69.步骤3成型:压制后将板材放置,使得板胚凝固、硬化成板材;

70.步骤4装配:将成型的板材切割成所需尺寸,或者在步骤1中将板坯铺设在所一定尺寸的模具中,形成所需尺寸的板胚。

71.本发明还提供一种免拆钢筋桁架楼承板的制造方法,具体如下:

72.一种免拆钢筋桁架楼承板的制造方法,步骤1制作底板的板胚:将水泥、纤维素、水搅拌均匀铺成板坯;

73.步骤2铺设连接板:将连接板铺设在板坯表面中,连接板设有锚固部和连接部,连接部朝向板坯同一面,锚固部陷入板胚中,将板坯和连接板压制固定,并压制成底板所需密度、厚度板件;

74.步骤3成型:压制后将板材放置,使得板胚凝固、硬化成板材;

75.步骤4装配:将成型的板材切割成所需尺寸,将钢筋桁架平行铺在连接板一侧,钢筋桁架与连接板焊接固定;

76.步骤5的板材切割成所需尺寸也可以在步骤1中完成,即板坯铺设在所一定尺寸的模具中,形成所需尺寸的板胚;步骤2中连接板固定时连接部露出板坯表面,或者连接部埋于板坯内,则通过机械加工将步骤3形成的板材上表面部分去除,使得连接部裸露。

77.连接板可以整体埋在底板中,通过机械加工将连接部裸露出来,这样可以减少连接板在与板胚连接时受力不均匀变形,打滑或者连接板被撕裂等问题,同时也避免了连接板与现浇混凝土之间的连接问题。

78.连接板与底板在底板为板胚时连接,因此在底板凝固后,底板和连接板的连接是非常牢固的,甚至形成一体,避免了通过螺钉等紧固件连接的工序,减少底板损坏可能,加工装配成本低。钢筋桁架与连接板焊接固定方式打破了现有技术存在水泥纤维板与钢筋桁架只能通过螺钉、扣件等相连接的技术偏见,本专利大大提高了机械化装配应用,并具有较高的装配效率和装配稳定性。

79.本发明所述的设置方向“纵向”、“横向”是两在水平面相互垂直的方向,当定义一个在水平上延伸的方向为“纵向”时,相应的在水平面与“纵向”处置的则定义为“横向”;本技术所述的方位词“上”、“下”为本发明的一个实施例产品使用铺设完成后的产品的“上

方”、“下方”。

80.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。