1.本技术涉及剪力墙吊装的技术领域,尤其是涉及一种用于剪力墙位置单元板块吊装的吊具。

背景技术:

2.随着国家政策的大力推动支持,装配式建筑得到了快速发展。预制剪力墙是装配式建筑的一种常用结构形式。预制剪力墙在工厂内预制生产,在现场利用吊装设备拼装施工。预制剪力墙属于大型pc构件,其具有单块重量大、形式多样、尺寸超大等特点。

3.现有技术中,幕墙一般有多个单元幕墙拼接而成,在安装单元幕墙时,幕墙单元幕墙板块安装时一般在横梁上开孔,然后把吊具安装在横梁上的安装孔内,最后通过吊装装置对安装在单元幕墙上的吊具进行吊装。

4.针对上述中的相关技术,发明人认为在单元幕墙的横梁位置上开孔后进行安装吊具,吊装完成后则吊具无法拆卸。

技术实现要素:

5.为了方便拆卸吊具,本技术提供一种用于剪力墙位置单元板块吊装的吊具。

6.本技术提供的一种用于剪力墙位置单元板块吊装的吊具采用如下的技术方案:

7.一种用于剪力墙位置单元板块吊装的吊具,包括单元幕墙和固定安装在单元幕墙侧面的横梁,沿所述横梁长度方向上开设有滑槽,所述滑槽内设置有用于吊装单元幕墙的吊件,所述滑槽远离单元幕墙的一侧与外界连通,所述滑槽与外界连通的一侧固定安装有防止吊件脱出滑槽挡檐,所述滑槽的一端设置有用于吊件滑入滑槽的开口。

8.通过采用上述技术方案,需要吊装单元幕墙时,使用人员把吊件从滑槽侧面的开口处滑入到滑槽内,然后把吊件安装到吊装装置上,在吊装装置的作用下,使吊具沿远离单元幕墙的方向移动,这时吊件会抵接在挡檐上,从而可以防止吊件脱离滑槽,在吊装完成后,从横梁的滑槽内取出吊件,从而实现方便拆卸,可循环利用的目的。

9.可选的,所述吊件包括第一吊具和第二吊具,所述第一吊具包括第一横板和第一竖板,所述第一竖板和第一横板垂直设置,所述第二吊具包括第二横板和第二竖板,所述第一竖板和第一横板垂直设置,所述第一竖板和第二竖板抵接设置。

10.通过采用上述技术方案,在安装吊件时,首先把第一吊具安装到滑槽内,然后从滑槽的侧面开口处滑入第二吊具,使第二竖板和第一竖板抵接,吊装时,使第一吊具和第二吊具安装在吊装装置上,从而对单元幕墙进行吊装,在吊装完成后,先取下第一吊具,然后再取下第二吊具,从而可以方便安装。

11.可选的,所述第一竖板沿横梁的长度方向开设有斜面,所述第二竖板上固定安装有与斜面配合的楔形板。

12.通过采用上述技术方案,在斜面和楔形板的作用下,在第二竖板滑动时,可以增大第一竖板和第二竖板之间的摩擦力,防止在吊装时,第一夹具和第二夹具发生相对移动,从

而可以提高整个吊件的稳定性。

13.可选的,所述第一横板上固定安装有定位柱,所述定位柱与第一竖板垂直设置,所述横梁上开设有用于卡接定位柱的定位孔,所述定位孔沿垂直于第一横板的方向开设,且定位孔的长度大于定位柱的直径。

14.通过采用上述技术方案,在安装第一吊具时,使固定在第一横板上的定位柱插入到定位孔内,可以对第一吊具进行限位,通过定位孔的长度大于定位柱直径的设置,可以使第一吊具移动时,方便定位柱移动。

15.可选的,所述第一横板上方固定安装有锁紧板,所述锁紧板一侧固定在第一竖板上,另一侧与滑槽的侧壁抵接;所述第二横板上方也固定安装有锁紧板,所述锁紧板一侧固定在第二竖板上,另一侧与滑槽远离第一吊具的侧壁抵接。

16.通过采用上述技术方案,在锁紧板的作用下,在吊装单元幕墙时,可以使锁紧板远离定位柱的一侧与挡檐抵接,在使用时可以减少吊件移动的距离,在生产时,可以减少生产成本。

17.可选的,所述挡檐上固定安装有限位板,所述限位板朝靠近锁紧板的方向呈直角弯折,所述锁紧板上开设有锁紧槽,所述限位板卡接在锁紧槽内。

18.通过采用上述技术方案,在锁紧槽和限位板的作用下,在吊装单元幕墙时,安装在滑槽内的吊具沿远离幕墙的方向移动,这时限位板卡接在锁紧板上的锁紧槽内,从而可以提高吊件与横梁的稳定性。

19.可选的,所述锁紧板与第一横板之间固定安装有加强板,另一所述锁紧板与第二横板之间也固定安装有加强板。

20.通过采用上述技术方案,在加强板的作用下,可以提高吊件的强度,从而可以增加吊件的使用寿命。

21.可选的,所述第一竖板的侧面固定安装有用于限制第二吊具位置的定位板。

22.通过采用上述技术方案,通过定位板的设置,在滑动第二吊具时,可以起到定位作用,从而可以提高安装的速度。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过滑槽和吊具的设置,在吊装完成后,从横梁的滑槽内取出吊件,从而实现方便拆卸,可循环利用的目的;

25.2.通过斜面和楔形板的设置,在第二竖板滑动时,可以增大第一竖板和第二竖板之间的摩擦力,防止在吊装时,第一夹具和第二夹具发生相对移动,从而可以提高整个吊件的稳定性。

附图说明

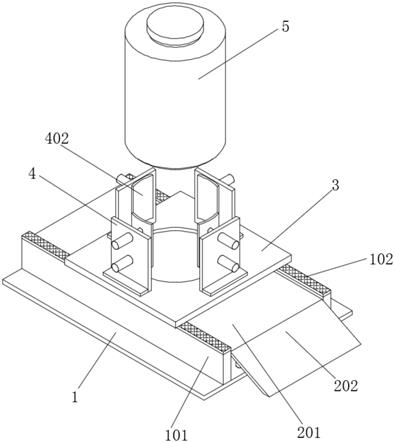

26.图1是本技术实施例的整体结构示意图。

27.图2是图1中a处的放大图。

28.图3是本技术实施例的局部视图。

29.附图标记:1、单元幕墙;2、横梁;21、滑槽;22、挡檐;23、限位板;3、吊件;31、第一吊具;311、第一横板;312、第一竖板;32、第二吊具;321、第二横板;322、第二竖板;4、锁紧板;41、锁紧槽;42、加强板;5、定位柱;51、定位孔;6、斜面;7、楔形板;8、安装孔;9、定位板。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种用于剪力墙位置单元板块吊装的吊具。参照图1和图2,一种用于剪力墙位置单元板块吊装的吊具,包括单元幕墙1和安装在单元幕墙1侧面的横梁2,单元幕墙1竖直放置,其中,横梁2的宽度小于单元幕墙1的厚度,横梁2的长度和单元幕墙1的侧面边长相同,横梁2上开设有滑槽21,滑槽21沿横梁2的长度方向设置,且滑槽21的两端均设置有开口,滑槽21远离单元幕墙1的一侧也设置有开口,滑槽21内设置有吊件3,吊件3沿横梁2的长度方向滑动,且吊件3的长度小于滑槽21的长度。

32.参照图3,滑槽21远离单元幕墙1设置开口的一侧固定安装有挡檐22,例如,采用焊接的方式固定,吊件3从滑槽21侧面的开口处进入到滑槽21内,在吊装单元幕墙1时,使吊装装置直接与吊件3连接,在挡檐22的作用下,可以防止在吊装时吊件3脱离横梁2上的滑槽21。

33.参照图3,吊件3包括第一吊具31和第二吊具32,第一吊具31包括水平设置的第一横板311和竖直设置的第一竖板312,第一竖板312的一侧与第一横板311固定连接,本实施例中,采用焊接的方式固定,第一竖板312上固定安装有锁紧板4,本实施例中,采用焊接的方式固定锁紧板4,锁紧板4水平设置,且设置在第一横板311的上方,锁紧板4远离第一竖板312的一侧与滑槽21的侧壁抵接,锁紧板4和第一横板311之间固定安装有加强板42,加强板42的两端均通过焊接的方式固定。通过锁紧板4的设置,可以减少生产时第一横板311的厚度,同时还可以降低生产成本,减轻重量,通过加强板42的设置,可以提高第一吊具31的强度。第二吊具32包括第二横板321和第二竖板322,第一吊具31和第二吊具32结构相同,因此,在本实施例中,对于第二吊具32和第二吊具32上的锁紧板4以及加强板42的连接关系不在赘述。

34.参照图3,挡檐22的数量为两个,且设置在滑槽21的相对两侧,挡檐22上固定安装有限位板23,限位板23朝向锁紧板4的方向弯折,且本实施例中,弯折的角度呈90度,具体地,限位板23的形状呈“l形”,锁紧板4上开设有锁紧槽41,在吊装单元幕墙1时,吊件3沿着远离单元幕墙1的方向移动,使限位板23弯折的部分卡接到锁紧槽41内,对吊件3进一步固定,防止在安装时吊件3脱离滑槽21,从而可以提高吊装时的安全性。

35.参照图2和图3,第一横板311上固定安装有定位柱5,例如,采用焊接的方式固定定位柱5,本实施例中,定位柱5设置为圆柱形结构,定位柱5的轴线垂直于第一竖板312设置,滑槽21的侧壁开设有定位孔51,定位孔51贯穿滑槽21的侧壁,定位柱5远离第一横板311的一端穿过定位孔51,定位孔51的长度沿垂直于第一横板311的方向开设,且定位孔51的长度大于定位柱5的直径,使定位柱5沿垂直于自身的轴线方向滑动,在安装第一吊具31时,使固定在第一横板311上的定位柱5插入到定位孔51内,可以对第一吊具31进行限位,通过定位孔51的长度大于定位柱5直径的设置,可以使第一吊具31移动时,方便定位柱5移动。

36.参照图2,第一竖板312上设置有斜面6,且斜面6沿滑槽21的长度方向设置,第二竖板322上固定安装有与斜面6配合楔形板7,本实施例中,采用一体成型的方式固定楔形板7,在第一吊具31安装完成后,从滑槽21的侧面插入第二吊具32使第二吊具32上的楔形板7与第一吊具31上的斜面6抵接,可以使第一竖板312和第二竖板322之间的摩擦力,防止在吊装时,第一夹具和第二夹具发生相对移动,从而可以提高整个吊件3的稳定性。

37.参照图2,第一竖板312和第二竖板322上均上开设有安装孔8,第一竖板312的侧面固定安装有定位板9,本实施例中,采用焊接的方式固定定位板9,通过定位板9的设置,在第二吊具32滑动时可以起到限位作用,从而可以使第一竖板312安装孔8的轴线与第二竖板322安装孔8的轴线在一条直线上,从而提高安装速度。

38.本技术实施例一种用于剪力墙位置单元板块吊装的吊具的实施原理为:需要吊装单元幕墙1时,使用人员把固定在第一吊具31上的定位柱5安装在横梁2上的定位孔51内,然后从滑槽21的侧面滑入第二吊具32,在楔形板7的作用下,可以提高第一吊具31和第二吊具32之间的摩擦力,在吊装装置的作用下,使吊具沿远离单元幕墙1的方向移动,这时吊件3上的锁紧槽41会抵接在限位板23上,从而可以防止吊件3脱离滑槽21,在吊装完成后,从横梁2的滑槽21内取出吊件3,从而实现方便拆卸,可循环利用的目的。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。