1.本实用新型涉及环保技术领域,尤其涉及一种适用于废物处理的高效热利用系统。

背景技术:

2.在对固态、半固态、液态的危险废物进行处理时,需要进行燃烧处理,在燃烧处理后,对燃烧产生的烟气需要进行脱酸、除尘等操作,使固态、半固态、液态的危险废物处理后产生的有害气体能够被处理。

3.在对有害气体处理时,根据不同的处理工艺,需要先将有害气体进行降温,降温后的有害气体能够进行脱酸、除尘,脱酸、除尘后的害气体处理需要用辅助燃料再次升温进行催化反应,有害气体经过升温、降温等步骤时进行多次吸热、放热的过程,现有技术中并不能够对有害气体的放热进行有效的利用,导致废物处理时的热利用率较低,不经济、不环保。

技术实现要素:

4.本实用新型实施例提供一种适用于废物处理的高效热利用系统,能够对废物燃烧时产生的热量回收利用,且热量回收利用率较高,使得本实用新型提供的技术方案更加的经济、环保。

5.本实用新型实施例的第一方面,提供一种适用于废物处理的高效热利用系统,包括:

6.燃烧装置,所述燃烧装置用于对危险废物进行燃烧处理生成烟气;

7.导热油炉,设置于所述燃烧装置处,与所述燃烧装置连通,用于吸收流经导热油炉的烟气的热量对导热油炉内的导热油加热;

8.余热锅炉,与所述导热油炉连通,用于吸收余热锅炉的烟气的热量对余热锅炉内的软水加热;

9.处理装置,与所述余热锅炉连通,用于对流经处理装置的烟气脱酸、除尘、除雾处理;

10.ggh换热器,包括ggh加热结构和ggh流动结构,ggh流动结构与所述处理装置连通,使余热锅炉输出的烟气流至ggh流动结构处;

11.烟气加热器,包括烟气加热结构和烟气流动结构,烟气加热结构与导热油炉连通,烟气流动结构与所述ggh流动结构连通,烟气加热结构内的导热油对ggh换热器内的烟气加热;

12.催化装置,与所述烟气流动结构连通,用于对烟气流动结构输出的烟气进行催化处理;

13.催化装置与所述ggh加热结构连通,用于使催化后的烟气流入至ggh加热结构;

14.ggh加热结构与引风机和烟囱连通。

15.可选地,在第二方面的一种可能实现方式中,所述燃烧装置包括:

16.进料装置,用于接收固态、半固态危险废物;

17.回转窑,与所述进料装置连接,进料装置将固态、半固态危险废物倒入至回转窑中;

18.二燃室,与所述回转窑连通,用于对固态、半固态危险废物燃烧产生烟气,所述二燃室与所述导热油炉连通用于将烟气热量传递至导热油炉。

19.可选地,在第二方面的一种可能实现方式中,所述回转窑内设置有喷嘴,所述喷嘴用于向回转窑内喷射液态危险废物;

20.所述回转窑和二燃室内分别投放有高热值废液;

21.通过出渣机对所述回转窑和二燃室内的炉渣进行清理。

22.可选地,在第二方面的一种可能实现方式中,所述处理装置包括:

23.急冷塔,与所述余热锅炉连通,用于对所述余热锅炉流过的烟气进行降温处理,所述急冷塔注入有洗涤水;

24.干法脱酸塔,与所述急冷塔连通,用于对急冷塔输出的烟气进行干法脱酸处理,所述干法脱酸塔注入有消石灰和活性炭;

25.袋式除尘器,与所述干法脱酸塔连通,用于对干法脱酸塔输出的烟气除尘处理;

26.依次连接的两级湿法脱酸塔和湿式电除雾器,用于对袋式除尘器输出的烟气进行脱酸处理和除雾处理,所述两级湿法脱酸塔和湿式电除雾器分别注入有氢氧化钠,湿式电除雾器与所述ggh流动结构连通。

27.可选地,在第二方面的一种可能实现方式中,所述袋式除尘器连接有飞灰储仓,飞灰储仓用于对袋式除尘器收集的灰尘进行处理。

28.可选地,在第二方面的一种可能实现方式中,催化装置包括依次连接的混合器和scr 二噁英催化反应塔;

29.所述混合器与所述烟气流动结构连通,用于将烟气与百分之10的氨水混合处理;

30.scr 二噁英催化反应塔对混合处理后的烟气进行催化得到催化后的烟气;

31.将催化后的烟气传递至ggh加热结构。

32.本实用新型提供的一种适用于废物处理的热回收利用方法及适用于废物处理的高效热利用系统,能够通过导热油对废物燃烧时产生的热量进行回收利用,通过导热油对流经烟气加热器内温度较低的烟气进行加热,使烟气温度进行提升。通过ggh加热结构对需要排放的烟气进行回收利用,使催化反应后的烟气对脱酸除雾后的烟气进行加热,实现热回收、再利用。本实用新型通过导热油作为热介质、烟气作为热介质分别对烟气进行加热,提高了热利用效率,同时无任何额外辅助燃料消耗,更加的经济、环保。

附图说明

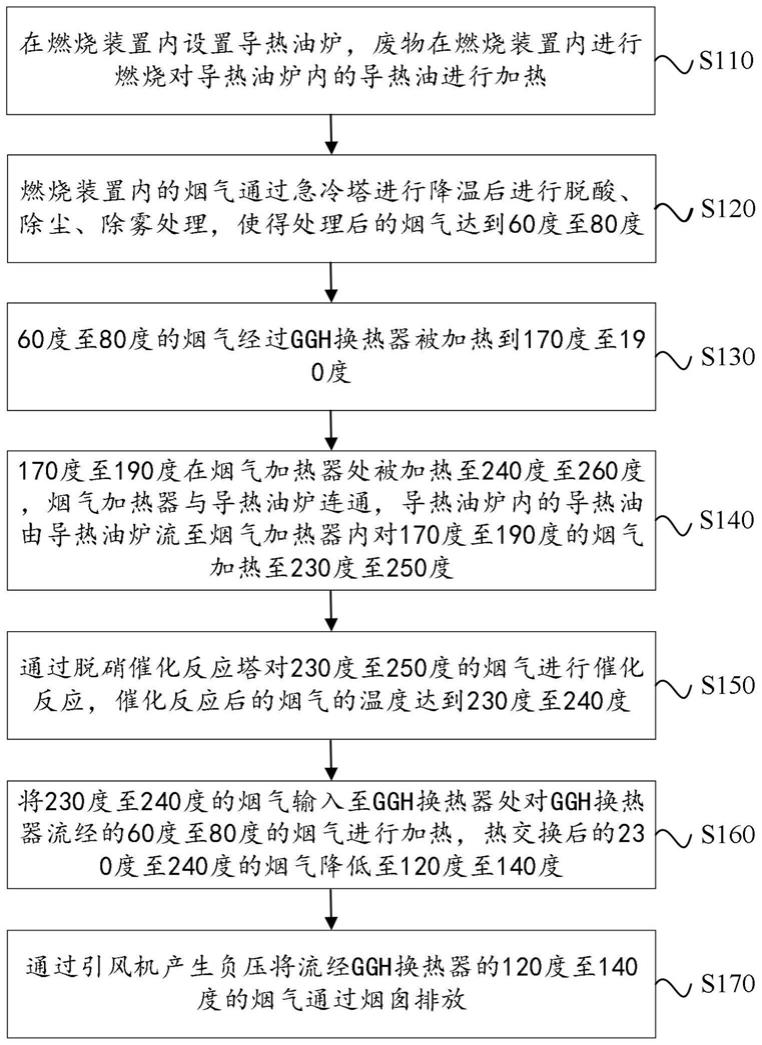

33.图1为适用于废物处理的热回收利用方法的流程图;

34.图2为适用于废物处理的高效热利用系统的连接结构示意图。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新

型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本实用新型的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

37.应当理解,在本实用新型的各种实施例中,各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本实用新型实施例的实施过程构成任何限定。

38.应当理解,在本实用新型中,“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

39.应当理解,在本实用新型中,“多个”是指两个或两个以上。“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。“包含a、b和c”、“包含a、b、c”是指a、b、c三者都包含,“包含a、b或c”是指包含a、b、c三者之一,“包含a、b和/或c”是指包含a、b、c三者中任1个或任2个或3个。

40.应当理解,在本实用新型中,“与a对应的b”、“与a相对应的b”、“a与b相对应”或者“b与a相对应”,表示b与a相关联,根据a可以确定b。根据a确定b并不意味着仅仅根据a确定b,还可以根据a和/或其他信息确定b。a与b的匹配,是a与b的相似度大于或等于预设的阈值。

41.取决于语境,如在此所使用的“若”可以被解释成为“在

……

时”或“当

……

时”或“响应于确定”或“响应于检测”。

42.下面以具体地实施例对本实用新型的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

43.本实用新型提供一种适用于废物处理的热回收利用方法,如图1所示其流程图,包括:

44.步骤s110、在燃烧装置内设置导热油炉,废物在燃烧装置内进行燃烧产生烟气对导热油炉内的导热油进行加热。

45.步骤s120、燃烧装置内的烟气通过急冷塔进行降温后进行脱酸、除尘、除雾处理,使得处理后的烟气达到60度至80度;

46.步骤s130、60度至80度的烟气经过ggh换热器被加热到170度至190度;

47.步骤s140、170度至190度在烟气加热器处被加热至240度至260度,烟气加热器与导热油炉连通,导热油炉内的导热油由导热油炉流至烟气加热器内对170度至190度的烟气加热至230度至250度;

48.步骤s150、通过脱硝催化反应塔对230度至250度的烟气进行催化反应,催化反应

后的烟气的温度达到230度至240度;

49.步骤s160、将230度至240度的烟气输入至ggh换热器处对ggh换热器流经的60度至80度的烟气进行加热,热交换后的230度至240度的烟气降低至120度至140度;

50.步骤s170、通过引风机产生负压将流经ggh换热器的120度至140度的烟气通过烟囱排放。

51.本实用新型提供的技术方案,能够通过导热油对废物燃烧时产生的热量进行回收利用,通过导热油对流经烟气加热器内温度较低的烟气进行加热,使烟气温度进行提升。通过ggh加热结构对需要排放的烟气进行回收利用,使催化反应后的烟气对脱酸除雾后的烟气进行加热,实现热回收、再利用。本实用新型通过导热油作为热介质、烟气作为热介质分别对烟气进行加热,提高了热利用效率。

52.本实用新型提供的技术方案,优选的,在导热油炉内设置导热油交换器,导热油交换器内预先设置有导热油;

53.在烟气加热器中设置烟气加热结构和烟气流动结构;

54.将烟气加热结构与导热油交换器连通使导热油流经烟气加热结构,使170度至190度的烟气流经烟气流动结构,实现烟气加热结构内的导热油对烟气流动结构的170度至190度的烟气加热。

55.本实用新型提供的技术方案,优选的,在ggh换热器中设置ggh加热结构和ggh流动结构;

56.使60度至80度的烟气流经ggh流动结构;

57.使230度至250度烟气流经ggh加热结构。

58.本实用新型的实施例还提供一种适用于废物处理的高效热利用系统,如图2所示,包括:

59.燃烧装置,所述燃烧装置用于对危险废物进行燃烧处理生成烟气。图2中的箭头为烟气的传递方向。

60.本实用新型提供的技术方案,优选的,所述燃烧装置包括:

61.进料装置,用于接收固态、半固态危险废物。

62.固体废物分为待破碎物料和不需要破碎物料。原则上,需要破碎物料不进入料坑,由设置在料坑外的斗提上料机将需要破碎物料投入破碎机,破碎后进入料坑。

63.不需要破碎物料直接进入料坑,利用行车与破碎物料进行混合,混合后进入炉内焚烧。

64.原则上,物料进入料坑,但有一些不适宜破碎和进入料坑的物料,通过炉前斗提上料机,投入到炉内进行焚烧。此部分物料如果为包装袋等包装物,属于体积较大,但密度较小的物料,需要进行打包处理,然后通过斗提上料机投入到炉前料斗,再投入炉内焚烧。

65.物料经过破碎后,由行车统一投回到炉前链板输送机料斗内,链板输送机设置在炉前进料12米平台处,采用变频电机驱动,出料端设置有拨料装置,拨料装置与链板一起,控制单次进入炉内物料的量,满足焚烧处置量的要求。

66.进料装置由3级密封门组成,从上到下依次是称重料斗、一级密封门、斜溜槽,软连接、二级密封门、溜槽(带水冷夹套)、三级密封门(与溜槽前段集成)、炉内铸件等。

67.其中,料斗与一级密封门、斜溜槽、软连接、称重模块等组成称重系统,计量进入炉

内的物料的量。溜槽设置水冷套,冷却水将溜槽表面冷却到比较低的温度,满足物料下落时,不在料道粘连。

68.斜溜槽上设置有检修门,便于清理由于打包物料体积过大卡住进料通道。

69.废液储存在仓库内,一般为200l铁桶包装或者塑料吨桶包装。叉车将液体废物运送至废液间后,经化验后按同类物料同批次处置方式进行处置。

70.废液系统由废液制备系统及废液储存系统组成,其中,废液储存系统还兼具废液输送功能,泵将废液打入燃烧器再入炉焚烧。

71.废液系统分为液和气两个流程,液体部分由制备、储存完成,废气部分由真空泵、液封罐、喷射泵等组成,共同完成废液焚烧过程中的液相和气相转移。

72.废液制备系统包含废液制备罐、废液破碎泵、废液真空泵等,废液储存系统包含废液储存罐、废液雾化泵。

73.储存罐和制备罐均设置有蒸汽夹套和搅拌。

74.回转窑,与所述进料装置连接,进料装置将固态、半固态危险废物倒入至回转窑中。

75.回转窑采用顺流式结构。固体、半固体、液体等危险废物从回转窑的头部进入,同时助燃的空气也由头部进入与危险废物充分混合。随着回转窑的转动,缓慢地向回转窑尾部移动,完成干燥、燃烧、燃烬的全过程。焚烧后的炉渣落入二燃室,由二燃室底部落入除渣机内。

76.除渣机采用水封结构,在维持系统负压的同时,并将降温后的炉渣带出。炉渣落入炉渣料箱,该装置便于倒运、储存。产生的炉渣定期外运填埋。焚烧产生的烟气,由回转窑尾部进入二燃室。

77.回转窑运行温度为850-1000℃,这可降低颗粒物带出量并延长耐火材料使用寿命。回转窑采用变频调速控制,转速在0.1-1.1r/min间可调,根据危险废物自身特点在≥850℃的环境下停留30-150min,确保热灼减率《5%。

78.回转窑窑头罩布置有燃烧器(处理天然气和废液)、推料机构、废液喷枪接口(预留)、助燃风入口、仪表接口等。窑头罩为自支撑结构,避免将推料机构产生的推力传递到回转窑。窑头罩使用耐火材料进行保护。

79.回转窑尾罩用于回转窑出渣端密封,并将回转窑烟气导向二燃室。窑筒体与尾罩连接处采用风冷结构,为保证冷却效果,单独设置风机。

80.回转窑尾部配置1台废液喷枪,使用高品质废液作为燃料清理结焦。

81.二燃室,与所述回转窑连通,用于对固态、半固态危险废物燃烧产生烟气,所述二燃室与所述导热油炉连通用于将烟气热量传递至导热油炉。

82.二燃室是对回转窑一次燃烧产生的烟气中未燃烬的有害物质进一步的彻底分解销毁。二燃室的尺寸能保证烟气在1100℃的温度下>2.0s的滞留时间。

83.在发生紧急停炉条件时,如停电或停水时,开启急排烟囱。烟气由二燃室顶部排到大气中。急排烟囱顶端安装气动驱动装置,在每次排烟后能恢复原位。急排烟囱采用柔性填料密封,防止在二燃室正常运行时烟气泄漏。

84.设置独立的二燃室供风风机,可以调节二燃室氧含量。为便于连锁控制,二燃室设组合式燃烧器2台,辅助燃料采用天然气。两台燃烧器功能不同,下部燃烧器为燃烬使用,上

部燃烧器为控温使用。

85.二燃室为静置设备,由钢板、耐火材料、隔热材料等组成,竖直安装在钢架上,烟气采用侧出进入余热锅炉。

86.为保证系统正常起炉、停炉、正常运行时的温度,本系统配套有3个组合式燃烧器,1个位于回转窑窑头,另2个位于二燃室。辅助燃料采用天然气。

87.燃烧器可以与炉内温度连锁,焚烧温度达到设定值时,燃烧器熄火或者调小燃料喷入量;当焚烧温度较低时,燃烧器自动调节加大燃料投入量,辅助燃烧。

88.助燃风系统包括回转窑一次风机、二燃室二次风机,均采用变频调速。

89.助燃风机的频率可以根据二燃室内含氧量(测点一般布置在余热锅炉上)设定。当物料稳定、运行平稳时可以连续、自动的调节风量。

90.回转窑一次风机及二燃室二次风机均从料坑内抽取助燃风,减少料坑内voc气体排放。一次风机在窑头罩上设置多点内供风,在窑头罩内设置内部隔风道。

91.二燃室二次助燃空气喷射风速为30-50m/s,在炉内形成向下的切向旋流,加剧二燃室内烟气的混合、扰动。实现在炉内的"3t e"控制法,即保证焚烧炉出口烟气的足够温度(temperature)、烟气在燃烧室内停留足够的时间(time)、燃烧过程中适当的湍流(turbulence)和过量的空气(excessair)。

92.二燃室后的高温烟气通过余热利用系统吸收烟气热量,一方面热量焚烧装置自身利用,一方面供厂区其它工艺使用,如物化(如有),污水的三效蒸发和厂区供暖。

93.余热系统由导热油炉系统和膜式壁水冷锅炉系统组成。

94.本实用新型提供的技术方案,优选的,所述回转窑内设置有喷嘴,所述喷嘴用于向回转窑内喷射液态危险废物;

95.所述回转窑和二燃室内分别投放有高热值废液;

96.通过出渣机对所述回转窑和二燃室内的炉渣进行清理。

97.导热油炉,设置于所述燃烧装置处,与所述燃烧装置连通,用于吸收流经导热油炉的烟气的热量对导热油炉内的导热油加热。

98.导热油炉系统为膜式壁导热油炉,布置在第一回程,高温烟气从二燃室排出后,通过弯头,引入到膜式壁导热油炉内,在炉内辐射换热后,得到高品质的导热油,供后面烟气再热使用,多余的热量利用蒸汽发生器产生蒸汽,供厂区使用。

99.在导热油炉进口处设置脱氮反应系统。脱氮采用非催化法(sncr法)控制nox。经过配置后的氨水溶液通过雾化泵提升进入喷嘴,喷嘴靠压力雾化喷入余热锅炉第一回程炉膛内,在1100℃的环境下,烟气与喷入的雾化氨水溶液充分混合,氨水蒸发为氨气和水蒸汽,烟气中nox组分在o2的存在下与氨气发生还原反应,与此同时氨水溶液水分全部被烟气汽化并带走。

100.膜式水冷壁锅炉产生蒸汽、回收热量。产生的蒸汽供系统内部生产使用和外供。

101.本套焚烧系统设置有除盐水箱、除氧器给水泵、除氧器、锅炉给水泵、分汽缸及排污扩容器等。

102.余热锅炉,与所述导热油炉连通,用于吸收余热锅炉的烟气的热量对余热锅炉内的软水加热。

103.处理装置,与所述余热锅炉连通,用于对流经处理装置的烟气脱酸、除尘、除雾处

理。

104.本实用新型提供的技术方案,优选的,所述处理装置包括:

105.急冷塔,与所述余热锅炉连通,用于对所述余热锅炉流过的烟气进行降温处理,所述急冷塔注入有洗涤水。

106.采用顺流式急冷塔,高温烟气从急冷塔顶部进入。急冷塔进口采用烟管稳流,使烟气进入急冷塔后均匀地分布在塔内,防止因偏流降低急冷效果及防止塔内壁结盐。急冷喷枪从塔顶布置,通过压缩空气将急冷水快速雾化。

107.雾化后的急冷水烟气直接与烟气接触,使烟气温度急速下降。从550℃骤冷至195℃,此温度段的设置可以避开二恶英再合成的温度段,从而达到抑制二恶英再生成的目的。烟气在急冷的过程中,除了降温,还有洗涤、除尘的作用。

108.急冷水的雾化通过急冷泵站实现。急冷泵站系统由雾化泵、喷枪、保护风机、水路系统、气路系统、温度检测系统等组成。

109.急冷喷枪采用气液两相喷嘴,喷出细小的雾化水到烟气中。喷枪有两路输入:一路为水、另一路为压缩空气。为了提高系统运行的稳定性,急冷喷枪同层设置为3套,互为备用。喷枪均配有保护套管及保护风防止烟气对喷枪造成腐蚀。

110.急冷水采用除盐水,同时预留工业水接口。当除盐水出现故障时,能自动切换到除工业水系统中继续补充急冷水。急冷水箱设置有大口径溢流管,将溢流水引致排水点。防止补水阀出现故障后导致急冷水溢流至平台污染环境。

111.长时间采用除盐水为急冷水,会造成喷头堵塞,本系统设置两套水箱,一套为含盐水箱,一套为急冷水箱,系统具备自动切换功能,含盐水工作时间与自来水工作时间合理配比,自动切换,使用自来水做系统自动清洁,不影响系统连续运行。

112.干法脱酸塔,与所述急冷塔连通,用于对急冷塔输出的烟气进行干法脱酸处理,所述干法脱酸塔注入有消石灰和活性炭。

113.烟气从脱酸塔底部进入,与喷入的石灰粉反应进行脱酸。石灰粉储存在石灰仓内,通过圆盘给料机、罗茨风机连续均匀地将石灰粉(ca(oh)2)喷入脱酸塔内,可以根据设定值调整喷入的石灰粉量。通过设置在石灰仓支座的称重模块,实时传输石灰粉消耗量。ca(oh)2和烟气中的so2、so3、hcl和hf等发生化学反应,生成caso3、caso4、cacl2、caf2等。同时烟气中有co2存在,还会消耗一部分ca(oh)2生成caco3。由于在急冷塔内喷入大量的水,汽化后变成水蒸气随烟气进入脱酸塔,ca(oh)2吸收烟气中的水分后,反应速度加快。

114.因石灰粉为消耗品且使用量较大,项目采用机械进料方式。将袋装石灰粉通过电动葫芦提升至石灰仓进料平台,开启负压进料风机,将石灰投加至石灰仓。减少粉尘飘散并降低劳动强度。

115.在干式脱酸塔与布袋除尘器之间喷入活性炭粉。活性炭粉储存在活性炭仓内,通过圆盘给料机、罗茨风机连续均匀地将活性炭粉喷入烟气管道中。可以根据设定值调节喷入的活性炭粉量。通过设置活性炭输送机的运转频率,实时传输活性炭的消耗量。活性炭与烟气强烈混合,利用活性炭具有极大的比表面积和极强的吸附能力的特点,对烟气中的二恶英和重金属等污染物进行吸附处理。

116.袋式除尘器,与所述干法脱酸塔连通,用于对干法脱酸塔输出的烟气除尘处理。

117.混合活性炭后的烟气进入袋式除尘器。布袋材料采用ptfe ptfe覆膜,利用其高除

尘效率,脱除烟气中的粉尘颗粒。当除尘器达到设计压差或时间间隔后,采用压缩空气定期反吹布袋。布袋除尘器分6个仓室,采用步入式结构。

118.布袋除尘器的设计按照新规范的要求,不设置旁通。

119.依次连接的两级湿法脱酸塔和湿式电除雾器,用于对袋式除尘器输出的烟气进行脱酸处理和除雾处理,所述两级湿法脱酸塔和湿式电除雾器分别注入有氢氧化钠,湿式电除雾器与所述ggh流动结构连通。

120.烟气湿法洗涤采用两级洗涤工艺。设置一级脱酸塔,调节烟气温度从180℃左右的到65℃左右,达到酸碱反应的最佳温度段后,进入二级洗涤脱酸塔。

121.一级脱酸塔进水为二级洗涤水池排水,一级洗涤水出水可考虑部分用于除渣机补水,其余用于急冷补水。

122.烟气通过一级洗涤塔后进入二级洗涤塔,对酸性气体采用湿法脱酸。可为了保证二级洗涤塔投加碱液的洗涤效果,对一、二级洗涤液的ph值实现自动检测和控制。控制系统根据ph值的变化自动调节加药量,使洗涤水ph值保持在最佳范围,以克服人为因素而影响湿法洗涤效果。烟气通过二级洗涤塔后温度降至60℃左右。

123.二级洗涤塔为筛板塔,采用frp材质。frp材料抗腐蚀、抗疲劳性能好,可以在酸、碱、氯盐和潮湿的环境中长期使用。同时可以避免因工况波动造成洗涤水ph值过酸对设备造成的腐蚀。烟气在进入二级洗涤塔后呈发散状,继续垂直往上通过各层筛板,酸性气体在通过筛板时与洗涤水发生反应,脱去酸性气体。通过特殊设计的布水装置及防堵塞设计的喷嘴,将洗涤水均匀布置在筛板上方,保证洗涤水散布至整个塔截面,确保所有烟气通过各层筛板时都能够与洗涤水充分接触。

124.二级洗涤塔出口设除雾器,通过除雾器可从烟气流中去除液滴。除雾器带有冲洗喷头,可间歇自动地喷入高压清洁水清洗除雾器。将沉淀在其上的盐类、飞灰等物质分离出来,进入到洗涤水中带至洗涤水池。

125.洗涤水从洗涤塔流出后靠重力进入洗涤水池,在洗涤泵出口设置ph值监控器,通过ph值调整碱液投加泵频率,后再打入洗涤塔内进行循环使用。定期排除部分洗涤水至预冷水池,同时补充新洗涤水以维持洗涤水池液位。

126.由于通过湿法洗涤后烟气中含水率较高,若直接通过烟囱排放将产生白色烟羽,视觉效果差。为避免烟羽的产生,利用湿法静电除尘器减少烟气中的水含量,减少烟羽。

127.湿法静电除尘器为立式方形设备,内部电场采用正六边形蜂窝管做为阳极,阴极线采用铅锑合金芒刺线。

128.湿法静电除尘器采用frp制作。

129.本实用新型提供的技术方案,优选的,所述袋式除尘器连接有飞灰储仓,飞灰储仓用于对袋式除尘器收集的灰尘进行处理。

130.ggh换热器,包括ggh加热结构和ggh流动结构,ggh流动结构与所述处理装置连通,使余热锅炉输出的烟气流至ggh流动结构处。

131.烟气加热器,包括烟气加热结构和烟气流动结构,烟气加热结构与导热油炉连通,烟气流动结构与所述ggh流动结构连通,烟气加热结构内的导热油对ggh换热器内的烟气加热。

132.催化装置,与所述烟气流动结构连通,用于对烟气流动结构输出的烟气进行催化

处理。

133.催化装置与所述ggh加热结构连通,用于使催化后的烟气流入至ggh加热结构。

134.ggh加热结构与引风机和烟囱连通。

135.经过净化后的烟气最终通过引风机进入烟囱排放。烟囱配有一套烟气在线检测装置,用于检测焚烧所排放烟气中的烟尘、so2、co、nox、hcl、o2等数据,同时为运行工况提供调整参考。

136.为满足scr工作要求和烟气消白要求,系统设置了ggh换热器和导热油烟气再热器。

137.ggh换热器用于回收烟气热量,将scr后的高温烟气热量进行回收,提升湿法后烟气温度。

138.导热油换热器用于将ggh换热器提温后的低温烟气进一步提温,以满足scr工作温度要求。系统设置scr,用于彻底解决烟气中的nox排放。scr为催化反应,本实用新型设置3层催化反应床。

139.本实用新型提供的技术方案,优选的,催化装置包括依次连接的混合器和scr 二噁英催化反应塔;

140.所述混合器与所述烟气流动结构连通,用于将烟气与百分之10的氨水混合处理;

141.scr 二噁英催化反应塔对混合处理后的烟气进行催化得到催化后的烟气;

142.将催化后的烟气传递至ggh加热结构。

143.本实用新型中的灰渣主要来源有焚烧炉渣,余热锅炉、急冷塔、干式脱酸塔、布袋除尘器等产生的飞灰。

144.回转窑残渣从窑尾与二燃室落下的残渣进入水封刮板除渣机,水淬冷后被刮板除渣机运出,经检测合格后直接填埋。

145.系统的监测与控制采用dcs控制系统,并具有与厂级计算机管理系统的通讯功能。系统的运行监控在控制室内完成。

146.控制室内配置有系统操作员站、工程师站、激光记录打印机。

147.操作人员在焚烧控制室内通过键盘和鼠标对系统进行监视和控制操作。控制室不设常规仪控表盘。

148.控制系统配备11kva单进单出在线式ups电源装置,在供电缺失时在线自动切换为蓄电池组供电,保证阀门不会误动作,系统数据不丢失。该ups电源装置配有蓄电池组并带故障旁路功能,蓄电池组容量能保证整套控制系统在ups装置失去外供电源后,持续正常工作不少于30分钟。

149.中控室设立彩色数字工业电视系统,在回转窑和二燃室分别设置一套外窥式高温炉膛火焰监视视频回路,在废物储存间、上料区、锅炉、回转窑等设置监视点,监视系统运行情况。

150.整个电气和自动化控制系统可以实现如下等功能:

151.1)所有电机可进行“本地”状态下按钮启停操作和“远程”状态下上位机鼠标启停操作和远程控制;电磁调节阀上位机启停操作及及远程控制。

152.2)自动斗提式上料控制、螺旋进料自动控制、和自动链板式上料控制。

153.3)回转窑燃烧器自动点火、自动供风调节、窑内温度自动控制。

154.4)对二燃室燃烧器自动点火、自动供风例调节、二燃室温度自动控制。

155.5)引风机、回转窑鼓风机、二燃室鼓风机、急冷塔雾化泵的pid自动调节控制和手动频率给定控制;窑体转速的控制;急冷塔给水调节、加热器蒸气调节阀等。

156.6)系统仪表运行参数监测系统。

157.7)在线监测系统(甲供)参数实时传输,上位机实时显示。

158.8)上位机实时在线监测,实现主流程显示、分流程显示、运行实时参数显示、数据归档、报表及趋势查询、报警显示、参数修改、电气设备控制、打印输出等功能。

159.9)焚烧系统重要设备、工段设置视频监视,并在控制室通过壁挂液晶电视实现对主要设备区和工段的视频监视。

160.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。