1.本实用新型涉及化工设备技术领域,具体而言,涉及一种氢气反应器。

背景技术:

2.随着常规能源的有限性以及环境问题的日益凸出,以环保和可再生为特质的新能源越来越得到各国的重视。在各种新能源的研究中,氢气以完全清洁的燃烧方式以及可以再生的优势成为研究者的首选。

3.现有制氢设备中,由于氢气反应器内的蒸气温度不够或升温较慢,常造成制氢催化剂反应不够充分、制氢效率低的问题。

技术实现要素:

4.本实用新型解决的问题:如何避免制氢催化剂反应不够充分、制氢效率低的问题。

5.为解决上述问题,本实用新型实施例提供一种氢气反应器,包括:氢气反应腔,设有蒸气入口与氢气出口;所述氢气出口远离所述蒸气入口设置;至少一根燃烧催化管,设于所述氢气反应腔内,且连通外部燃烧介质;其中,所述燃烧催化管的内部设有燃烧催化剂,所述燃烧催化管的外部设有制氢催化剂。

6.与现有技术相比,本实用新型实施例具备的有益效果为:通过在氢气反应腔内设置燃烧催化管,并在管内填充燃烧催化剂,使得与外部连通的燃烧介质,如空气、甲醇等充分反应后,产生大量高温热量,对燃烧催化管外部的制氢催化剂进行加热,使其保持最佳的反应温度,提高反应速度,促使蒸气与燃烧催化管外部的制氢催化剂充分反应,产生所需的氢气,并从氢气出口排出,提高了制氢效率。

7.在可选的实施方式中,所述至少一根燃烧催化管为直管和/或盘管。

8.可以理解的,设置燃烧催化管为直管,能够便于燃烧催化管在氢气反应腔内的安装;设置燃烧催化管为盘管,能够增加燃烧催化管与外部蒸气的导热面,提升导热效果,提高蒸气与制氢催化剂反应效率;同时,设置燃烧催化管为盘管,自身强度更高,管内燃烧催化剂可填充量更多,且延长了管内燃烧催化剂与外部空气、甲醇的反应时间,使得反应更加充分,氢气反应腔内的热量提升更快。

9.在可选的实施方式中,所述燃烧催化管为多根,且沿所述氢气反应腔的轴线方向延伸,间隔设于所述氢气反应腔内。

10.可以理解的,在氢气反应腔内设置多根燃烧催化管,以便在多根燃烧催化管共同作用下,迅速提高氢气反应腔内的温度以及提供足够的热量,对蒸气进行加热;同时,沿所述氢气反应腔的轴线方向延伸,间隔设于所述氢气反应腔内,使得氢气反应腔内的蒸气受热更加均匀,从而促进燃烧催化管外设置的制氢催化剂与蒸气充分反应,生成所需氢气。

11.在可选的实施方式中,还包括:燃烧介质输入腔,设于所述氢气反应腔一端;废气排放腔,设于所述氢气反应腔远离所述燃烧介质输入腔的一端;其中,所述燃烧催化管的一端与所述燃烧介质输入腔连通,另一端与所述废气排放腔连通。

12.可以理解的,设置燃烧介质输入腔和废气排放腔相对设置在氢气反应腔的两端,便于燃烧介质输入腔内的燃烧介质从燃烧催化管的一端进入与燃烧催化管内部的燃烧催化剂充分反应后,废气从燃烧催化管的另一端流入废气排放腔排出,延长了燃烧介质流通路径,继而延长了反应时长,促使燃烧介质与燃烧催化剂充分反应,提升制氢效率。

13.在可选的实施方式中,还包括:至少一根电加热管,设于所述氢气反应腔,且位于所述燃烧催化管的一侧。

14.可以理解的,通过在氢气反应腔内设置至少一根电加热管,以便进一步对氢气反应腔内的蒸气进行加热,以便提高蒸气与制氢催化剂的反应速率;同时,结合燃烧催化管内的燃烧催化剂与燃烧介质充分反应产生的热量,大大提高制氢反应效率。

15.在可选的实施方式中,所述电加热管为多根,且沿所述燃烧催化管的长度方向延伸,间隔设于所述氢气反应腔内。

16.可以理解的,通过在氢气反应腔内间隔设置多根电加热管,一方面,提高了加热效果,使得氢气反应腔快速升温;另一方面,多根电加热管间隔分布,能够对蒸气进行均匀并且充分地加热,在制氢催化剂的催化作用下,从而将蒸气高效地生成氢气;同时,电加热管沿燃烧催化管的长度方向延伸设置,延长电加热管的加热深度,进一步提高了蒸气加热均匀、快速升温的效果。

17.在可选的实施方式中,还包括:电加热腔,设于所述燃烧介质输入腔远离所述氢气反应腔一端;多根电加热管,一端设于所述电加热腔,另一端穿过所述燃烧介质输入腔,间隔设于所述燃烧催化管的一侧。

18.可以理解的,通过在燃烧介质输入腔远离氢气反应腔一端设置电加热腔,用于安装电加热管;同时,电加热管一端设于电加热腔,另一端穿过燃烧介质输入腔间隔设于燃烧催化管的一侧,使得能够对燃烧介质输入腔内的燃烧介质进行预热,使流入燃烧催化管内部的燃烧介质能够和燃烧催化剂快速反应,大大提高了两者反应速度,提升了热量释放效率。

19.在可选的实施方式中,还包括:至少一个折流板,设于所述氢气反应腔,且与燃烧催化管外表面衔接;其中,每一个所述折流板的一侧与所述氢气反应腔之间设有流通间隙。

20.可以理解的,通过在氢气反应腔内设置折流板,用于减缓蒸气在氢气反应腔内的流动,使其与氢气反应腔内的制氢催化剂充分反应,生成氢气;同时,每一个所述折流板的一侧与所述氢气反应腔之间设有流通间隙,以便蒸气顺着流通间隙,流经氢气反应腔的各个角落,使其与氢气反应腔内部设置的制氢催化剂反应充分、均匀。

21.在可选的实施方式中,所述折流板为多个,且沿所述氢气反应腔的轴线方向,间隔交错分布。

22.可以理解的,沿氢气反应腔的轴线方向,间隔交错分布多个折流板,起到一个导流作用,使蒸气在氢气反应腔沿着折流板流经氢气反应腔各处的制氢催化剂,提高制氢效率;同时,折流板间隔交错分布,延长了蒸气流通路径,使得蒸气与氢气反应腔内的制氢催化剂能够充分反应,进一步提高制氢效率。

23.在可选的实施方式中,相邻两个所述折流板之间部分重合。

24.可以理解的,设置相邻两个折流板之间部分重合,使流入氢气反应腔内的蒸气能够顺着折流板重合部分往下渗透,与制氢催化剂充分反应,延长蒸气流通路径,使得制氢催

化剂反应更加均匀。

25.在可选的实施方式中,所述燃烧催化管为双层管。

26.可以理解的,燃烧催化管内层为强度高的材质,增强燃烧催化管整体强度,外层为导热系数高的材质,提高燃烧催化管的导热效率,以便燃烧催化管内产生的热量,能够有效传递至燃烧催化管外,减少热量损耗,加快蒸气与制氢催化剂的反应。

27.本实用新型具有以下有益效果:

28.1)通过在氢气反应腔内设置燃烧催化管,并在管内填充燃烧催化剂,使得与外部连通的燃烧介质,如空气、甲醇等充分反应后,产生大量高温热量,对燃烧催化管外部的制氢催化剂进行加热,使其保持最佳的反应温度,提高反应速度,促使蒸气与燃烧催化管外部的制氢催化剂充分反应,产生所需的氢气,并从氢气出口排出,提高了制氢效率;

29.2)设置燃烧催化管为直管,能够便于燃烧催化管在氢气反应腔内的安装;设置燃烧催化管为盘管,能够增加燃烧催化管与外部蒸气的导热面,提升导热效果,提高蒸气与制氢催化剂反应效率;同时,设置燃烧催化管为盘管,自身强度更高,管内燃烧催化剂可填充量更多,且延长了管内燃烧催化剂与外部空气、甲醇的反应时间,使得反应更加充分,氢气反应腔内的热量提升更快;

30.3)在氢气反应腔内设置多根燃烧催化管,以便在多根燃烧催化管共同作用下,迅速提高氢气反应腔内的温度以及提供足够的热量,对蒸气进行加热;同时,沿所述氢气反应腔的轴线方向延伸,间隔设于所述氢气反应腔内,使得氢气反应腔内的蒸气受热更加均匀,从而促进燃烧催化管外设置的制氢催化剂与蒸气充分反应,生成所需氢气;

31.4)通过在燃烧介质输入腔远离氢气反应腔一端设置电加热腔,用于安装电加热管;同时,电加热管一端设于电加热腔,另一端穿过燃烧介质输入腔间隔设于燃烧催化管的一侧,使得能够对燃烧介质输入腔内的燃烧介质进行预热,使流入燃烧催化管内部的燃烧介质能够和燃烧催化剂快速反应,大大提高了两者反应速度,提升了热量释放效率;

32.5)通过在氢气反应腔内设置折流板,用于减缓蒸气在氢气反应腔内的流动,使其与氢气反应腔内的制氢催化剂充分反应,生成氢气;同时,每一个所述折流板的一侧与所述氢气反应腔之间设有流通间隙,以便蒸气顺着流通间隙,流经氢气反应腔的各个角落,使其与氢气反应腔内部设置的制氢催化剂反应充分、均匀。

附图说明

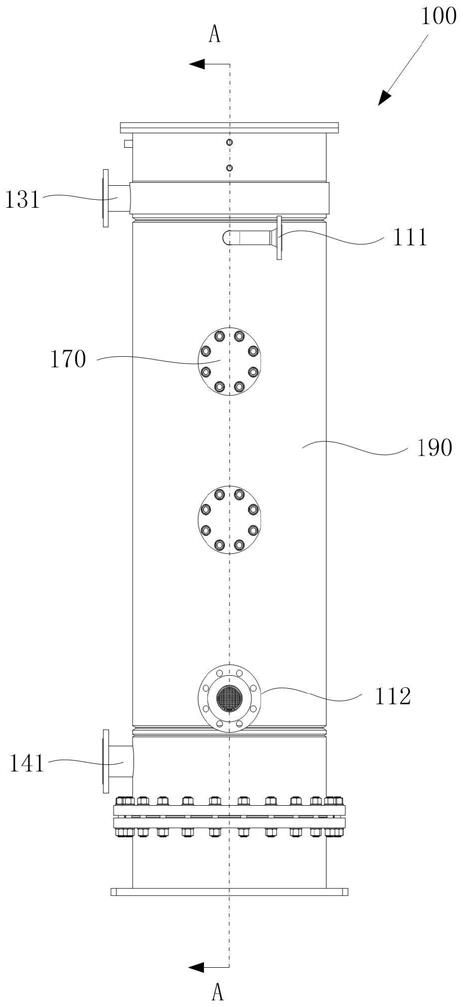

33.图1为本实用新型实施例提供的一种氢气反应器的正视图;

34.图2为本实用新型实施例提供的一种氢气反应器的立体图;

35.图3为图1中a-a方向的截面图;

36.图4为图3中b的放大图;

37.图5为本实用新型实施例提供的一种氢气反应器的内部结构示意图。

38.附图标记说明:

39.100-氢气反应器;110-氢气反应腔;111-蒸气入口;112-氢气出口;113-挡板;120-燃烧催化管;130-燃烧介质输入腔;131-气体入口;140-废气排放腔;141-废气排放口;150-电加热腔;151-电加热管;160-折流板;170-制氢催化剂放置口;180-蒸气缓存腔;190-外壳体;191-第一隔板;192-第二隔板;193-第三隔板。

具体实施方式

40.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

41.参见图1、图2、图3和图4,本实用新型实施例提供一种氢气反应器100,包括:外壳体190、氢气反应腔110和至少一根燃烧催化管120。

42.具体的,外壳体190为圆柱状,且内置容纳空间;外壳体190内部从上之下依次间隔设有第一隔板191、第二隔板192和第三隔板193。其中,第二隔板191和第三隔板193之间形成密闭的氢气反应腔110,氢气反应腔110设有蒸气入口111与氢气出口112,氢气出口112远离蒸气入口111设置;蒸气入口111连通外部蒸气,例如通过连通蒸气发生器,以便将蒸气发生器产生的蒸气输送至氢气反应腔110内进行制氢反应;至少一根燃烧催化管120设于氢气反应腔110内,且两端分别穿过第二隔板192和第三隔板193,其中一端连通外部燃烧介质,另一端排放燃烧后生成的废气;其中,燃烧催化管120的内部设有燃烧催化剂,燃烧催化管120的外部设有制氢催化剂。

43.通过在氢气反应腔110内设置燃烧催化管120,并在管内填充燃烧催化剂,使得与外部连通的燃烧介质,如空气、甲醇等充分反应后,燃烧催化管120内产生大量的高温热量,对燃烧催化管120外部的制氢催化剂进行加热,使其保持最佳的反应温度,提高反应速度,促使蒸气与燃烧催化管120外部的制氢催化剂充分反应,产生所需的氢气,并从氢气反应腔110一侧设置的氢气出口112排出,提高了制氢效率;同时,燃烧催化管120内燃烧生成后的废气,从燃烧催化管120相对燃烧介质输入的另一端排出。

44.举例来说,蒸气入口111设置在氢气反应腔110的侧上方,氢气出口112设置在氢气反应腔110的侧下方;当然,也可以是蒸气入口111设置在氢气反应腔110的侧下方,氢气出口112设置在氢气反应腔110的侧上方,此处不再一一赘述。

45.进一步的,至少一根燃烧催化管120为直管和/或盘管。

46.具体的,燃烧催化管120为多根直管,每一根燃烧催化管120沿氢气反应腔110的轴线方向延伸,且相互间隔设于氢气反应腔110内。

47.通过设置燃烧催化管120为多根直管,能够便于燃烧催化管120在氢气反应腔110内的安装,以便在多根燃烧催化管120共同作用下,迅速提高氢气反应腔110内的温度以及提供足够的热量,对蒸气进行加热;同时,直管形态的燃烧催化管120,沿氢气反应腔110的轴线方向延伸,间隔设于氢气反应腔110内,使得氢气反应腔110内的蒸气受热更加均匀,从而促进燃烧催化管120外设置的制氢催化剂与蒸气充分反应,生成所需氢气。

48.举例来说,直管形态的燃烧催化管120,其一端的直径沿其长度方向逐渐增大或减小。

49.优选的,连通外部燃烧介质的一端的直径大于燃烧催化管120另一端的直径。

50.又或者,燃烧催化管120为盘管,沿氢气反应110的轴线方向环绕设置,且与氢气反应腔110同轴。

51.通过设置燃烧催化管120为盘管,能够增加燃烧催化管120与外部蒸气的导热面,提升导热效果,提高蒸气与制氢催化剂反应效率;同时,设置燃烧催化管120为盘管,自身强度更高,管内燃烧催化剂可填充量更多;且沿氢气反应110的轴线方向环绕设置,延长了管内燃烧催化剂与外部空气、甲醇的反应时间,使得反应更加充分、均匀,氢气反应腔110内的

热量提升更快;将盘管状的燃烧催化管120与氢气反应腔110同轴设置,使得燃烧催化管120在氢气反应腔110内分布相对均匀,继而对氢气反应腔110内的制氢催化剂与蒸气进行均匀加热,从而提高制氢效率。

52.进一步的,参见图3,还包括:燃烧介质输入腔130和废气排放腔140。

53.具体的,第一隔板191和第二隔板192之间形成燃烧介质输入腔130;第三隔板193远离所述氢气反应腔110的一侧,与外壳体190的容纳空间之间形成废气排放腔140;即燃烧介质输入腔130设于氢气反应腔110一端;废气排放腔140设于氢气反应腔110远离燃烧介质输入腔130的一端;其中,燃烧催化管120的一端与燃烧介质输入腔130连通,另一端与废气排放腔140连通。

54.通过将燃烧介质输入腔130和废气排放腔140相对设置在氢气反应腔110的两端,便于燃烧介质输入腔130内的燃烧介质从燃烧催化管120的一端进入与燃烧催化管120内部的燃烧催化剂充分反应后,废气从燃烧催化管120的另一端流入废气排放腔140排出,延长了燃烧介质流通路径,继而延长了反应时长,促使燃烧介质与燃烧催化剂充分反应,提升制氢效率。

55.优选的,燃烧介质输入腔130设置在氢气反应腔110在竖直方向上的上端,废气排放腔140设置在氢气反应腔110在竖直方向上的下端;当然,也可以是燃烧介质输入腔130设置在氢气反应腔110的下端,废气排放腔140设置在氢气反应腔110的上端;

56.进一步的,燃烧介质输入腔130、废气排放腔140水平布置于氢气反应腔110一侧,燃烧介质输入腔130与燃烧催化管120的一端连通,废气排放腔140与燃烧催化管120的另一端连通。

57.举例来说,为了适应燃烧介质输入腔130、废气排放腔140水平布置于氢气反应腔110一侧,燃烧催化管120可以设置成弯折状,盘管、直管等任意形式,此处不再一一赘述。

58.进一步的,废气排放腔140设有废气排放口141,燃烧介质输入腔130设有气体入口131。通过废气排放腔140将废气从废气排放腔140排出,气体入口131用于将外部燃烧介质输入至燃烧介质腔内。

59.进一步的,参见图3、图4和图5,还包括:至少一根电加热管151,设于氢气反应腔110,且位于燃烧催化管120的一侧。

60.通过在氢气反应腔110内设置至少一根电加热管151,以便进一步对氢气反应腔110内的蒸气进行加热,以便提高蒸气与制氢催化剂的反应速率;同时,结合燃烧催化管120内的燃烧催化剂与燃烧介质充分反应产生的热量,大大提高制氢反应效率。

61.进一步的,电加热管151为多根,且沿燃烧催化管120的长度方向延伸,间隔设于氢气反应腔110内。

62.通过在氢气反应腔110内间隔设置多根电加热管151,一方面,提高了加热效果,使得氢气反应腔110快速升温;另一方面,多根电加热管151间隔分布,能够对蒸气进行均匀并且充分地加热,在制氢催化剂的催化作用下,从而将蒸气高效地生成氢气;同时,电加热管151沿燃烧催化管120的长度方向延伸设置,延长电加热管151的加热深度,进一步提高了蒸气加热均匀、快速升温的效果。

63.进一步的,还包括:电加热腔150,设于燃烧介质输入腔130远离氢气反应腔110一端;多根电加热管151,一端设于电加热腔150,另一端穿过燃烧介质输入腔130,间隔设于燃

烧催化管120的一侧。

64.通过在燃烧介质输入腔130远离氢气反应腔110一端设置电加热腔150,用于安装电加热管151;同时,电加热管151一端设于电加热腔150,另一端穿过燃烧介质输入腔130间隔设于燃烧催化管120的一侧,使得能够对燃烧介质输入腔130内的燃烧介质进行预热,使流入燃烧催化管120内部的燃烧介质能够和燃烧催化剂快速反应,大大提高了两者反应速度,提升了热量释放效率。

65.进一步的,参见图3、图4和图5,还包括:至少一个折流板160,设于氢气反应腔110,且与燃烧催化管120外表面衔接;其中,每一个折流板160的一侧与氢气反应腔110之间设有流通间隙。

66.通过在氢气反应腔110内设置折流板160,用于减缓蒸气在氢气反应腔110内的流动,使其与氢气反应腔110内的制氢催化剂充分反应,生成氢气;同时,每一个折流板160的一侧与氢气反应腔110之间设有流通间隙,以便蒸气顺着流通间隙,流经氢气反应腔110的各个角落,使其与氢气反应腔110内部设置的制氢催化剂反应充分、均匀。

67.进一步的,折流板160为多个,且沿氢气反应腔110的轴线方向,间隔交错分布。

68.通过沿氢气反应腔110的轴线方向,间隔交错分布多个折流板160,起到一个导流作用,使蒸气在氢气反应腔110沿着折流板160流经氢气反应腔110各处的制氢催化剂,提高制氢效率;同时,折流板160间隔交错分布,延长了蒸气流通路径,使得蒸气与氢气反应腔110内的制氢催化剂能够充分反应,进一步提高制氢效率。

69.进一步的,相邻两个折流板160之间部分重合。

70.通过设置相邻两个折流板160之间部分重合,使流入氢气反应腔110内的蒸气能够顺着折流板160重合部分往下渗透,与制氢催化剂充分反应,延长蒸气流通路径,使得制氢催化剂反应更加均匀。

71.进一步的,所述燃烧催化管120为双层管,内层为高强度层,外层为高导热系数层,内层与外层紧密贴合。

72.通过将燃烧催化管120内层设置为高强度层,用于增强燃烧催化管120整体强度;外层为高导热系数层,用于提高燃烧催化管120的导热效率。

73.在具体应用过程中,燃烧催化管120内产生的热量,首先通过内层将热量传递至外层,由于外层导热系数高,能够有效的将热量传递至燃烧催化管120外,减少热量损耗,加快燃烧催化管120的蒸气与制氢催化剂的反应,提高制氢效率。

74.优选的,在保持燃烧催化管120整体强度的情况下,设置燃烧催化管120外层的厚度大于内层的厚度,例如设置燃烧催化管120外层与内层的厚度比为:2:1。以便降低燃烧催化管120中的热能从内层传递至外层时的损耗。

75.进一步的,氢气反应腔110还设有至少一个制氢催化剂放置口170。用于防止制氢催化剂。

76.进一步的,参见图3和图5,氢气反应腔110例如还包括挡板113,挡板113和第二隔板192之间形成蒸气缓存腔180,蒸气入口111连通蒸气缓存腔180。挡板113上设有至少一个第一通孔、至少一个第二通孔和至少一个第三通孔,且均匀分布;电加热管151与每一个第一通孔配合连接;燃烧催化管120与每一个第二通孔配合连接;举例来说,蒸气进入蒸气缓存腔180内,由于蒸气在蒸气缓存腔180内不断积累,从而逐渐向挡板113靠近,最后穿过每

一个均匀分布的第三通孔,使得蒸气也均匀分布,进而与制氢催化剂在每一个电加热管151和每一个燃烧催化管120的加热条件下生成氢气,最终从氢气出口112排放出。

77.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。