1.本实用新型涉及石油加工设备技术领域,具体涉及一种废润滑油连续脱氯反应系统。

背景技术:

2.润滑油是用在各种类型汽车、机械设备上以减少摩擦,保护机械及加工件的液体或半固体润滑剂,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用。随着工程机械、电力、汽车、钢铁、船舶、机床等行业的快速增长以及装备技术的不断提升,润滑油需求的急剧增长和全球有限的石油储量已经引起石油产品价格的急剧升高,因此,在国际原油价格逐年攀升的情况下,以往将废润滑油当成燃料油的做法已不足取,相对的,将废润滑油中没有变质的基础油加以回收再利用,既有利于保护环境、减少污染,还可以推动环保产业的健康发展。

3.润滑油在使用期间损耗掉很少,但是由于润滑油被重金属、灰尘、水、轻质燃料、碳颗粒、胶质、沥青质和降解的添加剂污染,这些添加剂和污染物严重影响了废润滑油再生装置的安全及长周期运行。废润滑油再生过程中,过量的有机氯进入后续的加氢装置,有机氯化物将转化为氯化氢,可对设备造成腐蚀,严重时会导致装置被迫停工检修,并且氯元素也会对催化剂的活性造成一定影响。

4.因此,亟需一种能够有效控制反应时间,提高混合强度,提高氯元素去除率,并实现连续化反应的废润滑油连续脱氯反应系统。

技术实现要素:

5.本实用新型目的是提供一种废润滑油连续脱氯反应系统,能够有效控制反应时间,提高混合强度,提高氯元素去除率,并实现连续化反应。

6.本实用新型所述的废润滑油连续脱氯反应系统,包括废润滑油储罐和脱氯剂储罐,废润滑油储罐和脱氯剂储罐均与混合器连接,混合器通过第一加热器与循环反应系统连接,循环反应系统与出料缓冲罐、精馏装置、润滑油产品罐依次连接;循环反应系统包括脱氯反应器、循环泵和第二加热器,脱氯反应器、循环泵和第二加热器回路连接。

7.其中:

8.所述的脱氯反应器外部设置电加热保温套,脱氯反应器内部设置喷射器,喷射器通过管路与第二加热器连接;脱氯反应器的顶部连接气体放空管路。

9.所述的第一加热器连接循环泵和第二加热器之间的管路,循环泵和第二加热器之间的管路还与出料缓冲罐连接。

10.所述的废润滑油储罐通过脱氯剂进料泵与混合器连接,脱氯剂储罐通过脱氯剂进料泵与混合器连接。

11.所述的出料缓冲罐与精馏装置之间的管路上设置出料泵,出料缓冲罐的顶部与气体放空管路连接。

12.所述的脱氯剂进料泵和混合器之间的管路与第二加热器和脱氯反应器之间的管路通过补充脱氯剂管路连接。

13.所述的脱氯反应器的长径比为5-15:1,脱氯反应器内的温度为250-350℃。

14.所述的混合器设置为静态混合器、高剪切混合器或搅拌混合器。

15.所述的喷射器为文丘里式喷射器。

16.本实用新型的工作过程是:

17.通过废润滑油进料泵将废润滑油储罐中的废润滑油泵入混合器内,同时通过脱氯剂进料泵将脱氯剂储罐内的脱氯剂泵入混合器内,废润滑油与脱氯剂在混合器内充分混合均匀,得到混合液;混合液先进入第一加热器中加热至200-250℃,然后进入循环反应系统;在循环反应系统中,混合液首先进入第二加热器中再次加热,加热至250-350℃,进入脱氯反应器中,通过喷射器喷射在脱氯反应器内,通过电加热保温套对脱氯反应器进行加热,当温度达到250-350℃时,废润滑油中的有机氯与脱氯剂发生反应,反应30-35min,将废润滑油中的有机氯进行脱除,反应过程中产生的裂解气通过脱氯反应器顶部连接的气体放空管路排放至尾气处理系统;反应后的润滑油从脱氯反应器底部流出,由循环泵泵入出料缓冲罐中暂存,润滑油在暂存的过程中产生的气体由出料缓冲罐顶部进入体放空管路;之后经出料泵将出料缓冲罐中的润滑油泵入精馏装置内,通过精馏产生润滑油、轻组分以及油渣。润滑油从精馏装置中侧线采出,进入润滑油产品罐进行储存,轻组分从精馏装置的顶部采出,油渣从精馏装置的底部采出。在反应过程中,反应消耗脱氯剂可能会导致脱氯反应器内整体脱氯剂浓度降低,或是原料连续进料过程中氯元素含量发生波动变化需要对加热后的混合液进行补充脱氯剂,通过补充脱氯剂管路补充脱氯剂后的混合液进入脱氯反应器中。

18.废润滑油在循环反应的同时补充进料,将新的废润滑油补入循环反应系统中,控制循环量与进料量的比值为10-80:1,另外控制进料量与出料量相同,能够实现废润滑油脱氯反应的连续化。

19.与现有技术相比,本实用新型具有以下有益效果:

20.(1)本实用新型的循环反应系统包括脱氯反应器、循环泵和第二加热器,脱氯反应器、循环泵和第二加热器回路连接,通过该循环反应系统能够有效控制脱氯的反应时间,提高有机氯的脱除率,能够减小有机氯对装置的腐蚀性,另外本实用新型设置循环反应系统,控制循环量与进料量的比值为10-80:1,另外控制进料量与出料量相同,能够实现废润滑油脱氯反应的连续化,适合工业化生产。

21.(2)本实用新型设置混合器,先将废润滑油与脱氯剂充分混合均匀,能够促进脱氯反应的进行,提高反应效率;另外本实用新型脱氯剂进料泵和混合器之间的管路与第二加热器和脱氯反应器之间的管路通过补充脱氯剂管路连接,能够对循环反应过程中的润滑油进行脱氯剂的补充,促进脱氯反应的进行。

附图说明

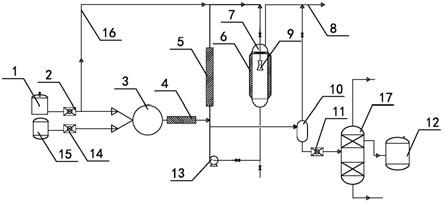

22.图1为本实用新型的结构示意图;

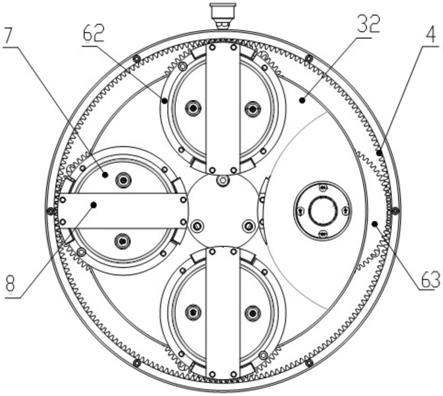

23.图中:1、脱氯剂储罐;2、脱氯剂进料泵;3、混合器;4、第一加热器;5、第二加热器;6、电加热保温套;7、脱氯反应器;8、气体放空管路;9、喷射器;10、出料缓冲罐;11、出料泵;12、润滑油产品罐;13、循环泵;14、废润滑油进料泵;15、废润滑油储罐;16、补充脱氯剂管

路;17、精馏装置。

具体实施方式

24.以下结合实施例对本实用新型作进一步说明。

25.实施例1

26.如图1所示,所述的废润滑油连续脱氯反应系统,包括废润滑油储罐15和脱氯剂储罐1,废润滑油储罐15和脱氯剂储罐1均与混合器3连接,混合器3通过第一加热器4与循环反应系统连接,循环反应系统与出料缓冲罐10、精馏装置17、润滑油产品罐12依次连接;循环反应系统包括脱氯反应器7、循环泵13和第二加热器5,脱氯反应器7、循环泵13和第二加热器5回路连接。

27.其中:

28.所述的脱氯反应器7外部设置电加热保温套6,脱氯反应器7内部设置喷射器9,喷射器9通过管路与第二加热器5连接;脱氯反应器7的顶部连接气体放空管路8。

29.所述的第一加热器4连接循环泵13和第二加热器5之间的管路,循环泵13和第二加热器5之间的管路还与出料缓冲罐10连接。

30.所述的废润滑油储罐15通过废润滑油进料泵14与混合器3连接,脱氯剂储罐1通过脱氯剂进料泵2与混合器3连接。

31.所述的出料缓冲罐10与精馏装置17之间的管路上设置出料泵11,出料缓冲罐10的顶部与气体放空管路8连接。

32.所述的脱氯剂进料泵2和混合器3之间的管路与第二加热器5和脱氯反应器7之间的管路通过补充脱氯剂管路16连接。

33.所述的脱氯反应器7的长径比为5-15:1,脱氯反应器7内的温度为200-350℃。

34.所述的混合器3设置为静态混合器、高剪切混合器或搅拌混合器。

35.所述的喷射器9为文丘里式喷射器。

36.废润滑油脱氯过程如下:

37.通过废润滑油进料泵14将废润滑油储罐15中的废润滑油泵入混合器3内,同时通过脱氯剂进料泵2将脱氯剂储罐1内的脱氯剂泵入混合器3内,废润滑油与脱氯剂在混合器3内充分混合均匀,得到混合液;混合液先进入第一加热器4中加热至200-250℃,然后进入循环反应系统;在循环反应系统中,混合液首先进入第二加热器5中再次加热,加热至250-350℃,进入脱氯反应器7中,通过喷射器9喷射在脱氯反应器7内,通过电加热保温套6对脱氯反应器7进行加热,当温度达到250-350℃时,废润滑油中的有机氯与脱氯剂发生反应,反应30-35min,将废润滑油中的有机氯进行脱除,反应过程中产生的裂解气通过脱氯反应器7顶部连接的气体放空管路8排放至尾气处理系统;反应后的润滑油从脱氯反应器7底部流出,由循环泵13泵入出料缓冲罐10中暂存,润滑油在暂存的过程中产生的气体由出料缓冲罐10顶部进入体放空管路8;之后经出料泵11将出料缓冲罐10中的润滑油泵入精馏装置17内,通过精馏产生润滑油、轻组分以及油渣。润滑油从精馏装置17中侧线采出,进入润滑油产品罐12进行储存,轻组分从精馏装置17的顶部采出,油渣从精馏装置17的底部采出。在反应过程中,反应消耗脱氯剂可能会导致脱氯反应器7内整体脱氯剂浓度降低,或是原料连续进料过程中氯元素含量发生波动变化需要对加热后的混合液进行补充脱氯剂,通过补充脱氯剂管

路16补充脱氯剂后的混合液进入脱氯反应器7中。

38.废润滑油在循环反应的同时补充进料,将新的废润滑油补入循环反应系统中,控制循环量与进料量的比值为10-80:1,另外控制进料量与出料量相同,能够实现废润滑油脱氯反应的连续化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。