1.本实用新型涉及制粒机技术领域,具体涉及一种制粒机双油路循环结构。

背景技术:

2.目前的制粒机油路循环都是单油泵,单油箱设计,使用后的润滑油清洁度不高,润滑效果不佳,降低零部件使用寿命,并且需要频繁更换润滑油。

技术实现要素:

3.本实用新型的目的在于针对现有技术的缺陷和不足,提供了一种制粒机双油路循环结构,双油箱隔断设计,单独润滑,单独循环,润滑油杂质污染少,提高零部件使用寿命。

4.为达到上述目的,本实用新型采用了下列技术方案:它包含齿轮箱体、制粒组件、电机和顶盖;齿轮箱体的顶部设有顶盖,顶盖上分别固定有电机和制粒组件;其中电机与齿轮箱体内部的电机连接端连接,制粒组件与齿轮箱体内的主轴连接端连接;它还包含:

5.隔板,所述隔板设置在齿轮箱体内部,齿轮箱体内部空间由隔板分设为右侧的一号油箱和左侧的二号油箱;所述的主轴连接端和电机连接端均设置在二号油箱内;一号油箱的侧壁开设有一号油箱注油孔,二号油箱的侧壁开设有二号油箱注油孔;

6.一号油泵,所述一号油泵固定在一号油箱的外壁上,且一号油泵的入口端利用一号油箱吸油过滤器与一号油箱贯通连接,一号油泵的出油口与主轴连接端连接;主轴连接端的回油管路与一号油箱注油孔贯通连接;

7.二号油泵,所述二号油泵固定在二号油箱的外壁上,且二号油泵的入口端利用二号油箱吸油过滤器与二号油箱贯通连接;二号油泵的出油口与电机连接端以及减速机主轴连接,电机连接端以及减速机主轴的回油管路与二号油箱注油孔贯通连接。

8.优选地,所述一号油泵的出油口通过分配器与主轴连接端连接。

9.优选地,所述二号油泵的出油口通过分配器与电机连接端以及减速机主轴连接。

10.与现有技术相比,本实用新型的有益效果是:本实用新型提供了一种制粒机双油路循环结构,双油箱隔断设计,单独润滑,单独循环,润滑油杂质污染少,提高零部件使用寿命。

附图说明

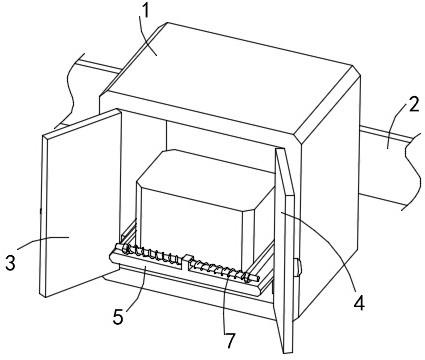

11.图1是本实用新型的结构示意图。

12.图2是本实用新型中齿轮箱体及其内部结构示意图。

13.附图标记说明:

14.齿轮箱体1、隔板2、一号油箱3、一号油箱注油孔3-1、二号油箱4、二号油箱注油孔4-1、主轴连接端5、电机连接端6、制粒组件7、电机8、分配器9、一号油泵10、二号油泵11、一号油箱吸油过滤器12、二号油箱吸油过滤器13、顶盖14。

具体实施方式

15.下面将结合附图,对本实用新型中的技术方案进行清楚、完整地描述,以描述中的优选实施例只作为举例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.如图1和图2所示,本具体实施方式采用如下技术方案:它包含齿轮箱体1、制粒组件7、电机8、分配器9和顶盖14;齿轮箱体1的顶部设有顶盖14,顶盖14上分别固定有电机8、制粒组件7和分配器9;其中电机8与齿轮箱体1内部的电机连接端6连接,制粒组件7与齿轮箱体1内的主轴连接端5连接;它还包含:

17.隔板2,所述隔板2设置在齿轮箱体1内部,齿轮箱体1内部空间由隔板2分设为右侧的一号油箱3和左侧的二号油箱4;隔板2为弧形结构设置,其外凸弧形结构设置于一号油箱3中;所述的主轴连接端5和电机连接端6均设置在二号油箱4内;一号油箱3的侧壁开设有一号油箱注油孔3-1,二号油箱4的侧壁开设有二号油箱注油孔4-1;

18.一号油泵10,所述一号油泵10固定在一号油箱3的外壁上,且一号油泵10的入口端利用一号油箱吸油过滤器12与一号油箱3贯通连接,一号油泵10的出油口通过分配器9与主轴连接端5连接;主轴连接端5的回油管路与一号油箱注油孔3-1贯通连接,分配器9固定在顶盖14上;

19.二号油泵11,所述二号油泵11固定在二号油箱4的外壁上,且二号油泵11的入口端利用二号油箱吸油过滤器13与二号油箱4贯通连接;二号油泵11的出油口通过分配器9与电机连接端6以及减速机主轴连接,电机连接端6以及减速机主轴的回油管路与二号油箱注油孔4-1贯通连接。

20.在使用本循环结构时,一号油泵10将润滑油从一号油箱3内经一号吸油箱吸油过滤器12的过滤后注入制粒组件7内的各零部件,再回油回至一号油箱3循环使用,此油箱杂质较少;二号油泵11将润滑油从二号油箱4经二号油箱吸油过滤器13的过滤后,再经分配器9分别注入减速机的主轴与电机部位,回油回至二号油箱4循环使用,二号油箱4因与物料接触杂质略多,两个油箱分开控制,减少污染。

21.与现有技术相比,本具体实施方式的有益效果是:本具体实施方式提供了一种制粒机双油路循环结构,双油箱隔断设计,单独润滑,单独循环,润滑油杂质污染少,提高零部件使用寿命。

22.对于本领域的技术人员来说,其可以对前述各实施例所记载的技术方案进行修改、部分技术特征的等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种制粒机双油路循环结构,它包含齿轮箱体(1)、制粒组件(7)、电机(8)和顶盖(14);齿轮箱体(1)的顶部设有顶盖(14),顶盖(14)上分别固定有电机(8)和制粒组件(7);其中电机(8)与齿轮箱体(1)内部的电机连接端(6)连接,制粒组件(7)与齿轮箱体(1)内的主轴连接端(5)连接;其特征在于,它还包含:隔板(2),所述隔板(2)设置在齿轮箱体(1)内部,齿轮箱体(1)内部空间由隔板(2)分设为右侧的一号油箱(3)和左侧的二号油箱(4);所述的主轴连接端(5)和电机连接端(6)均设置在二号油箱(4)内;一号油箱(3)的侧壁开设有一号油箱注油孔(3-1),二号油箱(4)的侧壁开设有二号油箱注油孔(4-1);一号油泵(10),所述一号油泵(10)固定在一号油箱(3)的外壁上,且一号油泵(10)的入口端利用一号油箱吸油过滤器(12)与一号油箱(3)贯通连接,一号油泵(10)的出油口与主轴连接端(5)连接;主轴连接端(5)的回油管路与一号油箱注油孔(3-1)贯通连接;二号油泵(11),所述二号油泵(11)固定在二号油箱(4)的外壁上,且二号油泵(11)的入口端利用二号油箱吸油过滤器(13)与二号油箱(4)贯通连接;二号油泵(11)的出油口与电机连接端(6)以及减速机主轴连接,电机连接端(6)以及减速机主轴的回油管路与二号油箱注油孔(4-1)贯通连接。2.根据权利要求1所述的一种制粒机双油路循环结构,其特征在于:所述隔板(2)为弧形结构设置,其外凸弧形结构设置于一号油箱(3)中。3.根据权利要求1所述的一种制粒机双油路循环结构,其特征在于:所述一号油泵(10)的出油口通过分配器(9)与主轴连接端(5)连接。4.根据权利要求1所述的一种制粒机双油路循环结构,其特征在于:所述二号油泵(11)的出油口通过分配器(9)与电机连接端(6)以及减速机主轴连接。

技术总结

一种制粒机双油路循环结构,本实用新型涉及制粒机技术领域,隔板设置在齿轮箱体内部,齿轮箱体内部空间由隔板分设为右侧的一号油箱和左侧的二号油箱;所述的主轴连接端和电机连接端均设置在二号油箱内;一号油箱的侧壁开设有一号油箱注油孔,二号油箱的侧壁开设有二号油箱注油孔。一号油泵固定在一号油箱的外壁上,且一号油泵的入口端与一号油箱贯通连接,一号油泵的出油口与主轴连接端连接;主轴连接端的回油管路与一号油箱注油孔贯通连接。双油箱隔断设计,单独润滑,单独循环,润滑油杂质污染少,提高零部件使用寿命。提高零部件使用寿命。提高零部件使用寿命。

技术研发人员:陈志亮 吴翔 曾雪峰 曹慧 薛莹莹

受保护的技术使用者:江苏良友正大股份有限公司

技术研发日:2021.12.30

技术公布日:2022/5/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。