1.本实用新型涉及多晶硅设备技术领域,尤其涉及一种多晶硅质量测试炉夹头结构。

背景技术:

2.在生产多晶硅的生产技术中,改良西门子法为主要的生产方法。西门子法是一种传统、广泛应用于生产多晶硅的方法,通过在高纯度的硅芯上发生化学气相沉积而得到多晶硅产品。在生产过程中,生产物料由于某些种种原因,导致物料质量波动,进而影响最终产品多晶硅质量的不稳定。很多时候,多晶硅生产周期比较长,批量生产,如果物料质量波动问题在最终产品质量反馈出来就很滞后,同时造成大量质量问题产品,损失比较大。

3.多晶硅测试炉由于开炉时间短,可以对产品质量缩短检测周期,发现物料质量问题能及时处理。测试炉作为物料质量检测主要手段,生产频繁。测试炉的使用和还原炉类似,通过在高纯度的硅芯上发生化学气相沉积而得到多晶硅产品。

4.夹头是测试炉生产多晶硅的核心材料,关系到测试炉生产稳定性,决定测试炉多晶硅的质量。在测试炉生产之前,进行硅芯安装,硅芯两端加工成不同锥度,下锥插入石墨夹头锥孔,上锥连接横梁,便于增加其稳定性,硅芯硬度比较高,在加工过程中通过磨锥机加工,硅芯上下锥表面比较光滑,在插入石墨夹头内锥孔连接后,石墨夹头材质比较软,由于线接触很容易松动,硅芯下锥和石墨夹头连接不牢固,在硅芯击穿过程中或生产过程中,炉内气流扰动的影响,很容易发生松动,进而导致硅芯和石墨夹头松动,配合间隙大拉弧击穿失败或生产过程中倾斜倒炉。现有的硅芯结构,锥头表面光滑,容易造成硅芯与夹头连接不牢固而发生击穿失败和倒炉等现象,造成产品污染和生产不稳定等缺陷。

技术实现要素:

5.有鉴于此,本实用新型实施例提供一种多晶硅质量测试炉夹头结构,主要目的是提供一种能够更加牢固的固定硅芯,并且提高导电性能的一种多晶硅质量测试炉夹头结构。

6.为达到上述目的,本实用新型主要提供如下技术方案:

7.本实用新型实施例提供了一种多晶硅质量测试炉夹头结构,包括:

8.夹头本体,所述夹头本体的顶部具有第一插孔,用于插入硅芯,所述夹头本体的侧面具有至少两个安装螺纹孔,所述第一插孔与每个所述安装螺纹孔相互连通,所述夹头本体的下部具有第一电极孔,用于插入电极本体;

9.固定部件,所述固定部件为多个,每个所述固定部件螺纹连接于其中一个所述安装螺纹孔,所述固定部件的一端顶接于所述硅芯。

10.进一步的,所述安装螺纹孔包括第一螺纹孔和第二螺纹孔,所述第一螺纹孔和所述第二螺纹孔设置在所述第一插孔的侧面。

11.进一步的,所述安装螺纹孔还包括第三螺纹孔和第四螺纹孔,所述第三螺纹孔和

所述第四螺纹孔设置在所述第一插孔的侧面,并且,所述第三螺纹孔和所述第四螺纹孔垂直于所述第一螺纹孔和所述第二螺纹孔。

12.进一步的,所述第一插孔垂直于所述第一螺纹孔、所述第二螺纹孔、所述第三螺纹孔和所述第四螺纹孔。

13.进一步的,所述安装螺纹孔横向设置在所述夹头本体的侧面,所述第一插孔纵向设置在所述夹头本体的顶部。

14.进一步的,所述第一插孔位于所述第一螺纹孔、所述第二螺纹孔、所述第三螺纹孔和所述第四螺纹孔的中心位置。

15.进一步的,所述第一电极孔的截面形状为梯形。

16.进一步的,所述第一电极孔和所述第一插孔的轴线相互重合。

17.进一步的,所述夹头本体的侧面具有第一平面和第二平面,所述第一平面和所述第二平面位于所述安装螺纹孔的下部。

18.进一步的,所述夹头本体的顶部具有第一顶面,所述第一顶面为圆弧面。

19.与现有技术相比,本实用新型具有如下技术效果:

20.本实用新型实施例提供的技术方案中,夹头本体的作用是连接硅芯以及电极本体,夹头本体的顶部具有第一插孔,用于插入硅芯,夹头本体的侧面具有至少两个安装螺纹孔,第一插孔与每个安装螺纹孔相互连通,夹头本体的下部具有第一电极孔,用于插入电极本体;固定部件的作用是固定硅芯,固定部件为多个,每个固定部件螺纹连接于其中一个安装螺纹孔,固定部件的一端顶接于硅芯,相对于现有技术,硅芯上下锥表面比较光滑,在插入石墨夹头内锥孔连接后,石墨夹头材质比较软,由于线接触很容易松动,硅芯下锥和石墨夹头连接不牢固,在硅芯击穿过程中或生产过程中,炉内气流扰动的影响,很容易发生松动,进而导致硅芯和石墨夹头松动,配合间隙大拉弧击穿失败或生产过程中倾斜倒炉。现有的硅芯结构,锥头表面光滑,容易造成硅芯与夹头连接不牢固而发生击穿失败和倒炉等现象,造成产品污染和生产不稳定等缺陷,本技术方案中,通过在夹头本体的侧面设置至少两个安装螺纹孔,并且,第一插孔与每个安装螺纹孔相互连通,硅芯插入第一插孔后,将固定部件拧入安装螺纹孔中,使固定部件的一端顶接于硅芯,从而使得硅芯在测试炉的生产过程中保持稳定,同时,在夹头本体的下部设置第一电极孔,电极本体插入第一电极孔,使得夹头结构能够同时对电极本体和硅芯进行固定,从而达到提高夹头结构的导电性能的技术效果。

附图说明

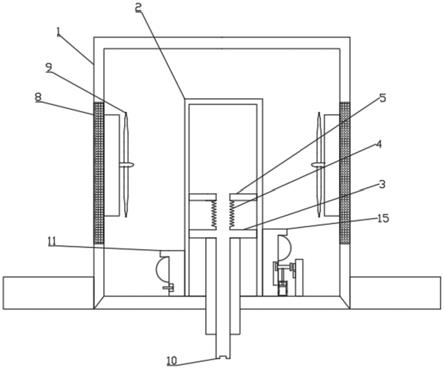

21.图1为本实用新型实施例提供的一种多晶硅质量测试炉夹头结构的结构示意图;

22.图2为本实用新型实施例提供的一种夹头本体的结构示意图;

23.图3为图2中a-a处的结构示意图。

具体实施方式

24.下面结合附图和实施例对本实用新型作进一步的详细说明。

25.如图1至图3所示,本实用新型实施例提供了一种多晶硅质量测试炉夹头结构,包括:

26.夹头本体1,夹头本体1的顶部具有第一插孔11,用于插入硅芯8,夹头本体1的侧面具有至少两个安装螺纹孔12,第一插孔11与每个安装螺纹孔12相互连通,夹头本体1的下部具有第一电极孔3,用于插入电极本体9;

27.固定部件2,固定部件2为多个,每个固定部件2螺纹连接于其中一个安装螺纹孔12,固定部件2的一端顶接于硅芯8。

28.本实用新型实施例提供的技术方案中,夹头本体1的作用是连接硅芯8以及电极本体9,夹头本体1的顶部具有第一插孔11,用于插入硅芯8,夹头本体 1的侧面具有至少两个安装螺纹孔12,第一插孔11与每个安装螺纹孔12相互连通,夹头本体1的下部具有第一电极孔3,用于插入电极本体9;固定部件2 的作用是固定硅芯8,固定部件2为多个,每个固定部件2螺纹连接于其中一个安装螺纹孔12,固定部件2的材料采用易加工、高纯度、耐高温和高熔点金属材质,并且,固定部件2的结构与现有的螺栓基本相同,固定部件2的一端顶接于硅芯8,相对于现有技术,硅芯8上下锥表面比较光滑,在插入石墨夹头内锥孔连接后,石墨夹头材质比较软,由于线接触很容易松动,硅芯8下锥和石墨夹头连接不牢固,在硅芯8击穿过程中或生产过程中,炉内气流扰动的影响,很容易发生松动,进而导致硅芯8和石墨夹头松动,配合间隙大拉弧击穿失败或生产过程中倾斜倒炉。现有的硅芯8结构,锥头表面光滑,容易造成硅芯8 与夹头连接不牢固而发生击穿失败和倒炉等现象,造成产品污染和生产不稳定等缺陷,本技术方案中,通过在夹头本体1的侧面设置至少两个安装螺纹孔12,并且,第一插孔11与每个安装螺纹孔12相互连通,硅芯8插入第一插孔11后,将固定部件2拧入安装螺纹孔12中,使固定部件2的一端顶接于硅芯8,从而使得硅芯8在测试炉的生产过程中保持稳定,同时,在夹头本体1的下部设置第一电极孔3,电极本体9插入第一电极孔3,使得夹头结构能够同时对电极本体9和硅芯8进行固定,从而达到提高夹头结构的导电性能的技术效果。

29.上述夹头本体1的作用是连接硅芯8以及电极本体9,夹头本体1的顶部具有第一插孔11,用于插入硅芯8,夹头本体1的侧面具有至少两个安装螺纹孔 12,第一插孔11与每个安装螺纹孔12相互连通,夹头本体1的下部具有第一电极孔3,用于插入电极本体9,夹头本体1采用易加工、高纯度、耐高温和高熔点的金属材料制成,在夹头本体1的顶部设置第一插孔11,第一插孔11内能够插入硅芯8,第一插孔11一直延伸到夹头本体1的中部,在夹头本体1的侧面设置至少两个安装螺纹孔12,并且,安装螺纹孔12与第一插孔11相互连通,夹头本体1的顶部具有第一顶面15,第一顶面15为圆弧面,目的是便于硅芯8 沉积在夹头的顶部;固定部件2的作用是固定硅芯8,固定部件2为多个,每个固定部件2螺纹连接于其中一个安装螺纹孔12,固定部件2的一端顶接于硅芯 8,当硅芯8插入第一插孔11后,将固定部件2拧入安装螺纹孔12中,使固定部件2的一端与硅芯8相互接触,从而使得固定部件2对硅芯8进行固定,从而达到提高硅芯8的稳定性和固定性的作用,本技术方案中,通过在夹头本体1 的侧面设置至少两个安装螺纹孔12,并且,第一插孔11与每个安装螺纹孔12 相互连通,硅芯8插入第一插孔11后,将固定部件2拧入安装螺纹孔12中,使固定部件2的一端顶接于硅芯8,从而使得硅芯8在测试炉的生产过程中保持稳定,同时,在夹头本体1的下部设置第一电极孔3,电极本体9插入第一电极孔3,使得夹头结构能够同时对电极本体9和硅芯8进行固定,从而达到提高夹头结构的导电性能的技术效果。

30.进一步的,安装螺纹孔12包括第一螺纹孔121和第二螺纹孔122,第一螺纹孔121和

第二螺纹孔122设置在第一插孔11的侧面。本实施例中,进一步限定了安装螺纹孔12,第一螺纹孔121和第二螺纹孔122设置在第一插孔11的侧面,也就是说,第一螺纹孔121和第二螺纹孔122相对设置在第一插孔11的两侧,并且,第一螺纹孔121与第二螺纹孔122的轴线相互重合,使得第一插孔 11位于第一螺纹孔121和第二螺纹孔122之间,两个固定部件2分别从第一插孔11的两侧拧入,使得两个固定部件2对硅芯8形成夹持结构,从而进一步提高了硅芯8的稳定性,可选的,安装螺纹孔12还包括第三螺纹孔123和第四螺纹孔124,第三螺纹孔123和第四螺纹孔124设置在第一插孔11的侧面,并且,第三螺纹孔123和第四螺纹孔124垂直于第一螺纹孔121和第二螺纹孔122,也就是说,第三螺纹孔123和第四螺纹孔124的轴线相互重合,并且,第三螺纹孔123和第四螺纹孔124的轴线与第一螺纹孔121与第二螺纹孔122的轴线相互垂直,同时,第三螺纹孔123和第四螺纹孔124的轴线与第一螺纹孔121与第二螺纹孔122的轴线位于同一横向平面内,第一螺纹孔121、第二螺纹孔122、第三螺纹孔123和第四螺纹孔124形成四个方向的交叉位置,第一插孔11位于第一螺纹孔121、第二螺纹孔122、第三螺纹孔123和第四螺纹孔124的中心位置,第一插孔11垂直于第一螺纹孔121、第二螺纹孔122、第三螺纹孔123和第四螺纹孔124,安装螺纹孔12横向设置在夹头本体1的侧面,第一插孔11纵向设置在夹头本体1的顶部,从而使得四个固定部件2能够从四个不同的方向对硅芯8进行顶接,从而进一步达到提高硅芯8的固定性和稳定性的技术效果。

31.进一步的,第一电极孔3的截面形状为梯形。本实施例中,进一步限定了第一电极孔3,第一电极孔3的作用是安装电极本体9,第一电极孔3的截面形状为梯形,也就是说,第一电极孔3为锥体形状,一方面能够增加电极本体9 与夹头本体1的接触面积,另一方面还能够提高夹头本体1的稳定性,从而达到提高电极本体9与夹头本体1的连接性的技术效果,可选的,第一电极孔3 和第一插孔11的轴线相互重合,使得硅芯8的轴线与电极本体9的轴线相互重合,从而使得硅芯8的轴线、电极本体9的轴线和夹头本体1的轴线相互重合,进而达到提高夹头结构的稳定性的技术效果。

32.进一步的,夹头本体1的侧面具有第一平面14和第二平面,第一平面14 和第二平面位于安装螺纹孔12的下部。本实施例中,进一步限定了夹头本体1,在夹头本体1的侧面设置第一平面14和第二平面,由于夹头本体1采用圆柱体结构,需要对夹头本体1从电极本体9上进行拆卸时,很难通过夹具对夹头本体1进行固定,因此,在夹头本体1的侧面设置了第一平面14和第二平面,第一平面14和第二平面相对设置,需要通过扳手对夹头本体1进行拆卸时,将扳手的卡接位置固定在第一平面14和第二平面,然后转动扳手即可将夹头本体1 从电极本体9上拆下,从而达到方便拆卸的技术效果。

33.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。