1.本发明属于功能液技术领域,具体是一种减药促生功能液及其制备方法。

背景技术:

2.植物是生命的主要形态之一,包含了树木、灌木、藤类、青草、蕨类、及绿藻、地衣等熟悉的生物,植物可以分为种子植物、藻类植物、苔藓植物、蕨类植物等,绿色植物大部分的能源是经由光合作用从太阳光中得到的,温度、湿度、光线、淡水是植物生存的基本需求,种子植物共有六大器官:根、茎、叶、花、果实、种子,绿色植物具有光合作用的能力——借助光能及叶绿素,在酶的催化作业下,利用水、无机盐和二氧化碳进行光合作用,释放氧气,吸收二氧化碳,产生葡萄糖等有机物,供植物体利用;

3.而促生功能液是一种用于促进植物生长的药液,然而现有的药液其对植物生长的促进效果较差,其补充的方向较为单一,难以满足植物的多样化的营养需求,且对植物的抗虫害抗病害能力得不到提升。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种减药促生功能液及其制备方法。

5.为实现上述目的,本发明采用了如下技术方案:

6.一种减药促生功能液及其制备方法,按照重量份数,由以下原料制作而成:水80

‑

100份、氯化钠8

‑

15份、次氯酸5

‑

10份、微量活性金属离子溶液15

‑

20份、微量肥料3

‑

5份、中量物料10

‑

15份。

7.优选的,按照重量份数,由以下原料制作而成:水85

‑

95份、氯化钠10

‑

12份、次氯酸7

‑

8份、微量活性金属离子溶液16

‑

19份、微量肥料3

‑

4份、中量物料11

‑

14份。

8.优选的,按照重量份数,由以下原料制作而成:水90份、氯化钠11份、次氯酸8份、微量活性金属离子溶液18份、微量肥料4份、中量物料13份。

9.优选的,所述微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,所述铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合比例为1:1:1:1:1:1,所述中量肥料采用钙、镁、硫、硅的混合物,钙、镁、硫、硅的混合比例为2:1:1:3。

10.优选的,所述铁肥、硼肥、锰肥、钼肥、锌肥、铜肥均采用固体颗粒状;所述钙、镁、硫、硅均采用固体颗粒状。

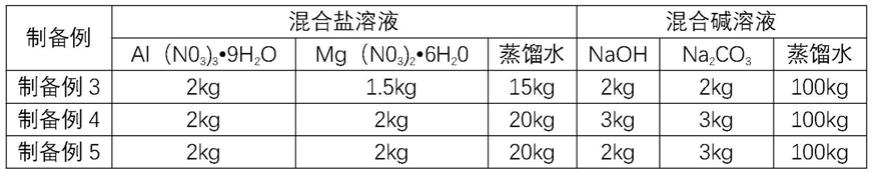

11.优选的,所述微量活性金属离子溶液采用钠离子、镁离子混合溶液,所述微量活性金属离子溶液采用中的钠离子和镁离子通过电解获得。

12.本发明还公开了一种减药促生功能液的制备方法,具体步骤如下:

13.(s1)、原料预处理

14.按照重量组分称取微量肥料,再按照比例对微量肥料进行混合;

15.按照重量组分称取中量物料,再安装比例对中量物料进行混合;

16.将混合的微量肥料与中量物料加入搅拌机中进行搅拌混合;

17.(s2)、原料研磨

18.将搅拌机中混合的原料加入研磨机中进行研磨,使其形成粉末状混合物,再对其进行过筛处理,得到研磨料;

19.(s3)、原料溶解

20.按照重量组分称取剩余原料,先将水加入反应釜中,再将氯化钠和次氯酸加入水中,加入的同时进行搅拌,直至水中无沉淀物;

21.将研磨料从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌;

22.将微量活性金属离子溶液从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌,开启反应釜,使其进入加热状态,同时进行搅拌,得到功能液原液;

23.将功能液原液静置,再进行过滤去除沉淀物,得到功能液。

24.优选的,所述步骤(s1)中搅拌机的搅拌速度为100r/mi n,搅拌时间为10mi n。

25.优选的,所述步骤(s2)中用于进行过筛处理的筛为200目筛。

26.优选的,所述步骤(s3)中反应釜的搅拌速度为50r/mi n,所述反应釜加热的温度为40

‑

60℃,所述功能液原液静置时间为24h。

27.本发明中,功能液的原料中含有微量肥料以及中量物料,其中,微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,中量肥料采用钙、镁、硫、硅的混合物,这样使功能液中含有多样的微量元素和中量元素,即铁元素、硼元素、锰元素、钼元素、锌元素、铜元素、钙元素、镁元素、硫元素和硅元素,从而使得该功能液的功能效果全面、多样,利于植物的生长,同时可以改善土壤的肥力;

28.本发明中,通过在功能液中加入氯化钠,通过氯化钠可以对土壤进行杀虫杀菌,使种植在土壤中的植物虫害、病害的现象大大降低,且本发明的功能液中加入有微量活性金属离子溶液,使功能液中含有钠离子和镁离子,这样有利于植物的吸收,使植物的抗虫害、抗病害能力大大提升。

附图说明

29.图1是本发明的整体流程框图。

具体实施方式

30.以下结合附图1,进一步说明本发明一种减药促生功能液及其制备方法的具体实施方式。本发明一种减药促生功能液及其制备方法不限于以下实施例的描述。

31.实施例1:

32.本实施例给出一种减药促生功能液及其制备方法的具体结构,如图1所示,按照重量份数,由以下原料制作而成:水80份、氯化钠8份、次氯酸5份、微量活性金属离子溶液15份、微量肥料3份、中量物料10份。

33.微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合比例为1:1:1:1:1:1,中量肥料采用钙、镁、硫、硅的混合物,钙、镁、硫、硅的混合比例为2:1:1:3。

34.铁肥、硼肥、锰肥、钼肥、锌肥、铜肥均采用固体颗粒状;钙、镁、硫、硅均采用固体颗

粒状。

35.微量活性金属离子溶液采用钠离子、镁离子混合溶液,微量活性金属离子溶液采用中的钠离子和镁离子通过电解获得。

36.本发明还公开了一种减药促生功能液的制备方法,具体步骤如下:

37.(s1)、原料预处理

38.按照重量组分称取微量肥料,再按照比例对微量肥料进行混合;

39.按照重量组分称取中量物料,再安装比例对中量物料进行混合;

40.将混合的微量肥料与中量物料加入搅拌机中进行搅拌混合;

41.(s2)、原料研磨

42.将搅拌机中混合的原料加入研磨机中进行研磨,使其形成粉末状混合物,再对其进行过筛处理,得到研磨料;

43.(s3)、原料溶解

44.按照重量组分称取剩余原料,先将水加入反应釜中,再将氯化钠和次氯酸加入水中,加入的同时进行搅拌,直至水中无沉淀物;

45.将研磨料从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌;

46.将微量活性金属离子溶液从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌,开启反应釜,使其进入加热状态,同时进行搅拌,得到功能液原液;

47.将功能液原液静置,再进行过滤去除沉淀物,得到功能液。

48.步骤(s1)中搅拌机的搅拌速度为100r/mi n,搅拌时间为10mi n。

49.步骤(s2)中用于进行过筛处理的筛为200目筛。

50.步骤(s3)中反应釜的搅拌速度为50r/mi n,反应釜加热的温度为40

‑

60℃,功能液原液静置时间为24h。

51.实施例2:

52.本实施例给出一种减药促生功能液及其制备方法的具体结构,如图1所示,按照重量份数,由以下原料制作而成:水85份、氯化钠10份、次氯酸7份、微量活性金属离子溶液16份、微量肥料3份、中量物料11份。

53.微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合比例为1:1:1:1:1:1,中量肥料采用钙、镁、硫、硅的混合物,钙、镁、硫、硅的混合比例为2:1:1:3。

54.铁肥、硼肥、锰肥、钼肥、锌肥、铜肥均采用固体颗粒状;钙、镁、硫、硅均采用固体颗粒状。

55.微量活性金属离子溶液采用钠离子、镁离子混合溶液,微量活性金属离子溶液采用中的钠离子和镁离子通过电解获得。

56.本发明还公开了一种减药促生功能液的制备方法,具体步骤如下:

57.(s1)、原料预处理

58.按照重量组分称取微量肥料,再按照比例对微量肥料进行混合;

59.按照重量组分称取中量物料,再安装比例对中量物料进行混合;

60.将混合的微量肥料与中量物料加入搅拌机中进行搅拌混合;

61.(s2)、原料研磨

62.将搅拌机中混合的原料加入研磨机中进行研磨,使其形成粉末状混合物,再对其进行过筛处理,得到研磨料;

63.(s3)、原料溶解

64.按照重量组分称取剩余原料,先将水加入反应釜中,再将氯化钠和次氯酸加入水中,加入的同时进行搅拌,直至水中无沉淀物;

65.将研磨料从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌;

66.将微量活性金属离子溶液从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌,开启反应釜,使其进入加热状态,同时进行搅拌,得到功能液原液;

67.将功能液原液静置,再进行过滤去除沉淀物,得到功能液。

68.步骤(s1)中搅拌机的搅拌速度为100r/mi n,搅拌时间为10mi n。

69.步骤(s2)中用于进行过筛处理的筛为200目筛。

70.步骤(s3)中反应釜的搅拌速度为50r/mi n,反应釜加热的温度为40

‑

60℃,功能液原液静置时间为24h。

71.实施例3:

72.本实施例给出一种减药促生功能液及其制备方法的具体结构,如图1所示,按照重量份数,由以下原料制作而成:水90份、氯化钠11份、次氯酸8份、微量活性金属离子溶液18份、微量肥料4份、中量物料13份。

73.微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合比例为1:1:1:1:1:1,中量肥料采用钙、镁、硫、硅的混合物,钙、镁、硫、硅的混合比例为2:1:1:3。

74.铁肥、硼肥、锰肥、钼肥、锌肥、铜肥均采用固体颗粒状;钙、镁、硫、硅均采用固体颗粒状。

75.微量活性金属离子溶液采用钠离子、镁离子混合溶液,微量活性金属离子溶液采用中的钠离子和镁离子通过电解获得。

76.本发明还公开了一种减药促生功能液的制备方法,具体步骤如下:

77.(s1)、原料预处理

78.按照重量组分称取微量肥料,再按照比例对微量肥料进行混合;

79.按照重量组分称取中量物料,再安装比例对中量物料进行混合;

80.将混合的微量肥料与中量物料加入搅拌机中进行搅拌混合;

81.(s2)、原料研磨

82.将搅拌机中混合的原料加入研磨机中进行研磨,使其形成粉末状混合物,再对其进行过筛处理,得到研磨料;

83.(s3)、原料溶解

84.按照重量组分称取剩余原料,先将水加入反应釜中,再将氯化钠和次氯酸加入水中,加入的同时进行搅拌,直至水中无沉淀物;

85.将研磨料从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌;

86.将微量活性金属离子溶液从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌,开启反应釜,使其进入加热状态,同时进行搅拌,得到功能液原液;

87.将功能液原液静置,再进行过滤去除沉淀物,得到功能液。

88.步骤(s1)中搅拌机的搅拌速度为100r/mi n,搅拌时间为10mi n。

89.步骤(s2)中用于进行过筛处理的筛为200目筛。

90.步骤(s3)中反应釜的搅拌速度为50r/mi n,反应釜加热的温度为40

‑

60℃,功能液原液静置时间为24h。

91.实施例4:

92.本实施例给出一种减药促生功能液及其制备方法的具体结构,如图1所示,按照重量份数,由以下原料制作而成:水95份、氯化钠12份、次氯酸8份、微量活性金属离子溶液19份、微量肥料4份、中量物料14份。

93.微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合比例为1:1:1:1:1:1,中量肥料采用钙、镁、硫、硅的混合物,钙、镁、硫、硅的混合比例为2:1:1:3。

94.铁肥、硼肥、锰肥、钼肥、锌肥、铜肥均采用固体颗粒状;钙、镁、硫、硅均采用固体颗粒状。

95.微量活性金属离子溶液采用钠离子、镁离子混合溶液,微量活性金属离子溶液采用中的钠离子和镁离子通过电解获得。

96.本发明还公开了一种减药促生功能液的制备方法,具体步骤如下:

97.(s1)、原料预处理

98.按照重量组分称取微量肥料,再按照比例对微量肥料进行混合;

99.按照重量组分称取中量物料,再安装比例对中量物料进行混合;

100.将混合的微量肥料与中量物料加入搅拌机中进行搅拌混合;

101.(s2)、原料研磨

102.将搅拌机中混合的原料加入研磨机中进行研磨,使其形成粉末状混合物,再对其进行过筛处理,得到研磨料;

103.(s3)、原料溶解

104.按照重量组分称取剩余原料,先将水加入反应釜中,再将氯化钠和次氯酸加入水中,加入的同时进行搅拌,直至水中无沉淀物;

105.将研磨料从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌;

106.将微量活性金属离子溶液从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌,开启反应釜,使其进入加热状态,同时进行搅拌,得到功能液原液;

107.将功能液原液静置,再进行过滤去除沉淀物,得到功能液。

108.步骤(s1)中搅拌机的搅拌速度为100r/mi n,搅拌时间为10mi n。

109.步骤(s2)中用于进行过筛处理的筛为200目筛。

110.步骤(s3)中反应釜的搅拌速度为50r/mi n,反应釜加热的温度为40

‑

60℃,功能液原液静置时间为24h。

111.实施例5:

112.本实施例给出一种减药促生功能液及其制备方法的具体结构,如图1所示,按照重量份数,由以下原料制作而成:水100份、氯化钠15份、次氯酸10份、微量活性金属离子溶液20份、微量肥料5份、中量物料15份。

113.微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,铁肥、硼肥、锰肥、钼

肥、锌肥、铜肥的混合比例为1:1:1:1:1:1,中量肥料采用钙、镁、硫、硅的混合物,钙、镁、硫、硅的混合比例为2:1:1:3。

114.铁肥、硼肥、锰肥、钼肥、锌肥、铜肥均采用固体颗粒状;钙、镁、硫、硅均采用固体颗粒状。

115.微量活性金属离子溶液采用钠离子、镁离子混合溶液,微量活性金属离子溶液采用中的钠离子和镁离子通过电解获得。

116.本发明还公开了一种减药促生功能液的制备方法,具体步骤如下:

117.(s1)、原料预处理

118.按照重量组分称取微量肥料,再按照比例对微量肥料进行混合;

119.按照重量组分称取中量物料,再安装比例对中量物料进行混合;

120.将混合的微量肥料与中量物料加入搅拌机中进行搅拌混合;

121.(s2)、原料研磨

122.将搅拌机中混合的原料加入研磨机中进行研磨,使其形成粉末状混合物,再对其进行过筛处理,得到研磨料;

123.(s3)、原料溶解

124.按照重量组分称取剩余原料,先将水加入反应釜中,再将氯化钠和次氯酸加入水中,加入的同时进行搅拌,直至水中无沉淀物;

125.将研磨料从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌;

126.将微量活性金属离子溶液从反应釜的辅料添加口加入反应釜内,加入的同时进行搅拌,开启反应釜,使其进入加热状态,同时进行搅拌,得到功能液原液;

127.将功能液原液静置,再进行过滤去除沉淀物,得到功能液。

128.步骤(s1)中搅拌机的搅拌速度为100r/mi n,搅拌时间为10mi n。

129.步骤(s2)中用于进行过筛处理的筛为200目筛。

130.步骤(s3)中反应釜的搅拌速度为50r/mi n,反应釜加热的温度为40

‑

60℃,功能液原液静置时间为24h。

131.结合实施例1

‑

实施例5,本发明制备的功能液,其原料中含有微量肥料以及中量物料,其中,微量肥料采用铁肥、硼肥、锰肥、钼肥、锌肥、铜肥的混合物,中量肥料采用钙、镁、硫、硅的混合物,这样使功能液中含有多样的微量元素和中量元素,即铁元素、硼元素、锰元素、钼元素、锌元素、铜元素、钙元素、镁元素、硫元素和硅元素,从而使得该功能液的功能效果全面、多样,利于植物的生长,同时可以改善土壤的肥力;

132.本发明通过在功能液中加入氯化钠,通过氯化钠可以对土壤进行杀虫杀菌,使种植在土壤中的植物虫害、病害的现象大大降低,且本发明的功能液中加入有微量活性金属离子溶液,使功能液中含有钠离子和镁离子,这样有利于植物的吸收,使植物的抗虫害、抗病害能力大大提升;

133.本发明通过在制备功能液的过程中,即原料溶解阶段,当将微量活性金属离子溶液从反应釜的辅料添加口加入反应釜内时,开启反应釜,使其进入加热状态,同时进行搅拌,这样可以使功能液中各个原料溶解速度加快,提升制备速度,在功能液原液制备完成后,将功能液原液静置24h,这样可以时功能液原液中多余的悬浮物沉淀,使功能液处于饱和易吸收状态,利于植物的吸收。

134.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。