1.本实用新型涉及地铁结构技术领域,特别是涉及一种模块化地铁底架。

背景技术:

2.目前,国内铝合金地铁底架的地板和边梁多为通长结构,生产过程中依次将牵缓、枕梁、边梁吊入底架正装工装后焊接,再将地板平铺在牵缓、枕梁与边梁上,枕梁上表面与地板下表面贴合,牵缓、枕梁、边梁与地板之间为搭接角焊缝的连接形式,其地板与边梁、牵缓与枕梁均单独吊入底架正装工装进行组装,且地板平铺在牵缓、枕梁与边梁上,两者之间只通过周圈角焊缝进行连接,无焊缝位置没有连接,且角焊缝焊接前的间隙多为1mm左右,焊接角焊缝对两者平面度及配合程度要求较高。

技术实现要素:

3.本实用新型的目的是提供一种模块化地铁底架,以解决上述现有技术存在的问题,降低装配难度。

4.为实现上述目的,本实用新型提供了如下方案:

5.本实用新型提供了一种模块化地铁底架,包括枕内地板结构、两个边梁和两个端梁,两个所述边梁对称设置在所述枕内地板结构的两侧,一个所述端梁设置在两个所述边梁的一端,另一个所述端梁设置在两个所述边梁的另一端,所述枕内地板结构分别与两个所述端梁之间设置一牵枕缓组件,各所述牵枕缓组件与所述枕内地板结构分别通过一过渡型材连接,各所述牵枕缓组件分别与两个所述边梁之间设置一枕外地板结构,同一端的各所述枕外地板结构的两端均与一所述牵枕缓组件连接,各所述牵枕缓组件分别与两个所述端梁之间设置一第一盖板,各第一盖板的两端分别与一所述边梁连接,各所述第一盖板的一侧与所述端梁连接,各所述第一盖板的另一侧与所述牵枕缓组件连接,各所述牵枕缓组件上设置一第二盖板;所述枕内地板结构的上表面、所述端梁的上表面、所述牵枕缓组件的上表面、所述过渡型材的上表面、所述枕外地板结构的上表面、所述第一盖板的上表面和所述第二盖板的上表面均位于同一平面。

6.进一步地,各所述牵枕缓组件均包括枕梁、横板、两个牵引梁和两个尾板,所述枕梁的两端与所述边梁连接,两个所述牵引梁的一端与所述枕梁的一侧连接,两个所述牵引梁的另一端与所述横板的一侧连接,两个所述尾板的一端与所述横板的另一侧连接,两个所述尾板的另一端与所述端梁连接,所述横板的两端分别与一所述边梁连接。

7.进一步地,所述第二盖板的两侧分别连接在一所述牵引梁的第一垫板上,所述第二盖板的一端与所述枕梁连接,所述第二盖板的另一端与所述横板连接。

8.进一步地,各所述枕外地板结构的一端与所述枕梁连接,各所述枕外地板结构的另一端与所述横板的一侧连接。

9.进一步地,所述枕梁的另一侧与所述过渡型材的一侧连接,所述过渡型材的另一侧设置有第二垫板,所述第二垫板伸入所述枕内地板结构中。

10.进一步地,所述枕内地板结构包括第一枕内地板型材和至少一个第二枕内地板型材,所述第二枕内地板型材对称设置在所述第一枕内地板型材的两侧,各所述第二枕内地板型材的一侧设置有第三垫板,所述第二枕内地板型材的所述第三垫板伸入相邻的所述第一枕内地板型材或所述第二枕内地板型材中,最外侧的所述第二枕内地板型材与所述边梁连接。

11.进一步地,各所述枕外地板结构均包括第一枕外地板型材和至少一个第二枕外地板型材,各所述第二枕外地板型材的一侧设置有第四垫板,所述第二枕外地板型材的所述第四垫板伸入相邻的所述第二枕外地板板型材或所述第一枕外地板型材中,最外侧的所述第二枕外地板型材与所述边梁连接,所述第一枕外地板型材与所述牵枕缓组件的所述牵引梁连接。

12.进一步地,所述第一盖板的一侧与所述端梁连接,所述第一盖板的另一侧与所述横板连接,所述第一盖板的两端分别与各所述边梁连接。

13.本实用新型相对于现有技术取得了以下技术效果:

14.本实用新型提供了一种模块化地铁底架,与以往通长的底架结构不同,本实用新型的模块化地铁底架分为中部底架模块与枕外地板结构两部分,本实用新型的模块化地铁底架能够采用分模块入胎的方法进行装配,降低装配难度。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图1为本实用新型的模块化地铁底架示意图(视角一);

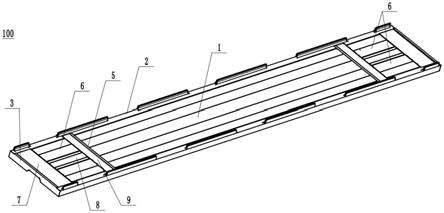

17.图2为本实用新型的模块化地铁底架示意图(视角二);

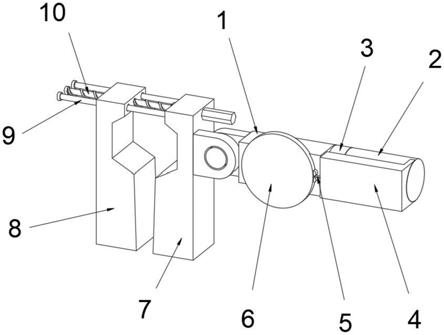

18.图3为本实用新型的牵枕缓组件示意图;

19.图4为本实用新型的中部底架模块示意图;

20.图5为本实用新型的中部底架模块放置在中部底架反装组焊工装上、中部底架反装组焊工装预置反变形的示意图;

21.图6为本实用新型的中部底架模块焊接时横向支撑的支撑位置示意图;

22.图7为本实用新型的过渡型材与枕梁、枕内地板结构连接示意图;

23.图8为本实用新型的底架组成正装装配时枕梁定位与下拉装置示意图;

24.图9为本实用新型的底架组成正装装配时车钩面板定位装置示意图;

25.图10为图9的a向示意图;

26.图11为本实用新型的底架组成装配时调整两枕梁四角的高度及测量牵枕缓组件四角的高度示意图;

27.图12为本实用新型的底架组成装配时测量两端枕梁中心距离、两枕梁对角线尺寸示意图;

28.图13为本实用新型的枕梁中部区域、第一盖板区域横向支撑示意图;

29.图14为本实用新型的端梁中间位置增加向上支撑预制反变形示意图;

30.图15为图14预制反变形简图;

31.图16为本实用新型的端梁中间位置增加向上支撑预制反变形局部侧视图;

32.图17为本实用新型的端梁中间位置外撑反变形示意图;

33.图18为图17预制反变形简图;

34.图19为本实用新型的端梁中间位置外撑反变形局部俯视图;

35.图20为底架反装枕内区域、枕外地板区域横向支撑示意图;

36.图21为底架组成反装侧枕外地板结构区域、边梁下拉装置示意图;

37.图22为本实用新型的第一盖板的向上支撑结构示意图;

38.其中:100-模块化地铁底架,1-枕内地板结构,2-边梁,3-端梁,4-牵枕缓组件,5-过渡型材,6-枕外地板结构,7-第一盖板,8-第二盖板,9-枕梁,10-横板,11-牵引梁,12-尾板,13-门口,14-第一枕内地板型材,15-第二枕内地板型材,16-支撑块,17-横向支撑,18-枕梁定位销,19-枕梁下拉装置,20-车钩面板定位销,21-水准仪,22-向上支撑,23-向外支撑,24-边梁下拉装置。

具体实施方式

39.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.本实用新型的目的是提供一种模块化地铁底架,以解决上述现有技术存在的问题,降低装配难度。

41.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

42.如图4-图22所示:本实施例提供了一种模块化地铁底架100,具体为铝合金的模块化地铁底架,包括枕内地板结构1、两个边梁2和两个端梁3,两个边梁2对称设置在枕内地板结构1的两侧,一个端梁3设置在两个边梁2的一端,另一个端梁3设置在两个边梁2的另一端,枕内地板结构1分别与两个端梁3之间设置一牵枕缓组件4,各牵枕缓组件4与枕内地板结构1分别通过一过渡型材5连接,各牵枕缓组件4分别与两个边梁2之间设置一枕外地板结构6,同一端的各枕外地板结构6的两端均与一牵枕缓组件4连接,各牵枕缓组件4分别与两个端梁3之间设置一第一盖板7,各第一盖板7的两端分别与一边梁2连接,各第一盖板7的一侧与端梁3连接,各第一盖板7的另一侧与牵枕缓组件4连接,各牵枕缓组件4上设置一第二盖板8;枕内地板结构1的上表面、端梁3的上表面、牵枕缓组件4的上表面、过渡型材5的上表面、枕外地板结构6的上表面、第一盖板7的上表面和第二盖板8的上表面均位于同一平面。

43.本实施例中,各牵枕缓组件4均包括枕梁9、横板10、两个牵引梁11和两个尾板12,横板10、两个牵引梁11和两个尾板12形成牵缓组成,枕梁9的两端与边梁2连接,两个牵引梁11的一端与枕梁9的一侧连接,两个牵引梁11的另一端与横板10的一侧连接,两个尾板12的一端与横板10的另一侧连接,两个尾板12的另一端与端梁3连接,横板10的两端分别与一边梁2连接。

44.本实施例中,第二盖板8的两侧分别搭接在一牵引梁11的第一垫板上,通过v型/hv

型焊缝进行连接,第二盖板8的一端与枕梁9通过v型焊缝进行连接,第二盖板8的另一端与横板10连接。

45.本实施例中,过渡型材5的一侧搭接在枕梁9的另一侧上,过渡型材5的一侧与枕梁9的另一侧的焊缝为搭接角焊缝,过渡型材5的另一侧设置有第二垫板,第二垫板伸入枕内地板结构1中,过渡型材5与枕内地板结构1通过平对接焊缝连接。在底架正装组焊工装上装配过渡型材5时,先将过渡型材5的第二垫板插入枕内地板结构1,再将过渡型材5搭接在枕梁9上,通过调整过渡型材5与枕梁9的搭接量,满足过渡型材5与枕内地板结构1之间对接焊缝的间隙要求及模块化地铁底架100的相关纵向尺寸要求。

46.本实施例中,枕内地板结构1包括第一枕内地板型材14和至少一个第二枕内地板型材15,第二枕内地板型材15对称设置在第一枕内地板型材14的两侧,各第二枕内地板型材15的一侧设置有第三垫板,第二枕内地板型材15的第三垫板伸入相邻的第一枕内地板型材14或第二枕内地板型材15中,最外侧的第二枕内地板型材15的一侧插接在边梁2中,最外侧的第二枕内地板型材15的一侧与边梁2的焊缝为搭接角焊缝。

47.本实施例中,各枕外地板结构6均包括第一枕外地板型材和至少一个第二枕外地板型材,各第二枕外地板型材的一侧设置有第四垫板,第二枕外地板型材的第四垫板伸入相邻的第二枕外地板板型材或第一枕外地板型材中,最外侧的第二枕外地板型材的一侧插接在边梁2中,最外侧的第二枕外地板型材的一侧与边梁2的焊缝为搭接角焊缝,第一枕外地板型材搭接在牵枕缓组件4的牵引梁11上,第一枕外地板型材与牵枕缓组件4的牵引梁11的焊缝为搭接角焊缝,调整枕外地板结构6与边梁2、牵引梁11的搭接量,使枕外地板结构6与边梁2的搭接量和枕内地板结构1与边梁2搭的接量相同,保证模块化地铁底架100的相关横向尺寸要求。本实施例中,各枕外地板结构6的一端搭接在枕梁9上,焊缝为角焊缝,各枕外地板结构6的另一端与横板10的一侧通过t型hv焊缝连接,第五垫板设置在枕外地板6与横板10之间t型hv焊缝的下面。制造时,首先将第五垫板点固在已经焊接为一个整体的第一枕外地板型材和第二枕外地板型材上,再将第一枕外地板型材和第二枕外地板型材吊运至底架正装组焊工装上进行装配:先将各枕外地板结构6的两侧分别搭接在边梁2与牵引梁11上,再将各枕外地板结构6从一端推入,优选地,将枕外地板结构6向枕梁9方向推入。通过调整枕外地板结构6与枕梁9的搭接量,满足枕外地板结构6与牵引梁11之间对接焊缝的间隙要求及模块化地铁底架100的相关纵向尺寸要求。

48.本实施例中,第一盖板7的一侧搭在端梁3的垫板上,第一盖板7的一侧与端梁3的焊缝形式是v型对接焊缝;第一盖板7的另一侧与横板10的中部搭接、第一盖板7的另一侧与横板10的两边对接,焊缝形式为hv、v型对接焊缝;第一盖板7的两端分别与各边梁2通过hv型对接焊缝进行连接。

49.本实施例中,枕外地板结构6的型材与对应位置的枕内地板结构1的型材断面相同。

50.如图1-图4、图7所示:本实施例还提供了一种模块化地铁底架100的制造方法,包括以下步骤:

51.步骤一:将两个边梁2和枕内地板结构1在中部底架正装组焊工装内进行装配压卡,装配时,中部底架模块的边梁2与枕内地板结构1选取车体中心点为中心基准进行装配,边梁2伸出枕内地板结构1;

52.调整工艺放量,模块化地铁底架100宽度调整为比理论宽度尺寸大5~6mm,测量焊缝的错边量≤0.8mm、焊缝间隙≤0.5mm,从中间向两边依次焊接正装焊缝,焊接完成冷却至室温后,翻转边梁2和枕内地板至中部底架反装组焊工装内,焊接反装焊缝,得到中部底架模块,如图4所示;

53.反装焊缝焊接前,在中部底架反装组焊工装每一组横梁上预制反变形,反变形从中间位置向两边降低,如图5所示;中部底架模块焊接时横向支撑17的支撑位置示意图如图6所示;

54.优选地,模块化地铁底架100宽度方向装配时,通过对称调整两根边梁2与枕内地板结构1的搭接量,预制出模块化地铁底架100宽度的工艺放量5~6mm;

55.优选地,测量枕内地板结构1中心与两侧的边梁2之间的距离,保证两侧的距离差值不大于1mm;

56.优选地,边梁2伸出枕内地板结构1的部分施加横向支撑17,防止焊缝横向收缩变形影响模块化地铁底架100此处的宽度,影响后续部件装配;

57.优选地,在中部底架反装自动焊工装内,根据焊接变形量,通过调整中部底架下部工装的支撑块16高度的方式预制反变形,反变形量(即支撑块16的高度)从中部底架下部工装的中间向两侧递减,具体地,从中部底架下部工装的中间向两侧对称设置六个支撑块16,每侧的支撑块16预置的反变形量由中部底架下部工装的中间向两侧依次为不小于8mm、不小于4mm、0mm;

58.优选地,边梁2与枕内地板结构1之间的焊缝的两端分别预留一段焊缝不焊接,便于后续部件装配时进行调整,后续部件装配尺寸合格后再焊接;

59.优选地,中部底架模块焊接时,采用先焊接中间焊缝、再焊接两边焊缝的焊接顺序;

60.步骤二:将中部底架模块吊运出胎,进行调修,保证焊接后的枕内地板结构1的上表面的平面度不超过3mm/m、中部底架模块的上下表面的宽度等满足要求;

61.步骤三:将调修后的中部底架模块吊运至底架加工工装进行加工,加工出中部底架模块两端端头、门口13等,端头即把中部底架模块两端长出来的部分切掉,切齐,门口13为边梁2上表面设置的用于安装车门的结构;

62.优选地,两个边梁2的两端各预留一定的工艺放量;即边梁2长度按照长度理论尺寸 8mm放量进行加工,其余尺寸以边梁2中心为中心进行返尺加工;

63.步骤四:将牵枕缓组件4的横板10、两个牵引梁11和两个尾板12在牵缓组焊工装中装配、焊接并出胎调修、加工得到牵缓组成,将牵枕缓组件4的枕梁9在枕梁组焊工装中装配、焊接并出胎调修、加工得到枕梁9,将牵缓组成与枕梁9在牵缓组焊工装中装配、焊接并出胎调修,得到牵枕缓组件4;

64.步骤五:将第一枕外地板型材、第二枕外地板型材进行装配、焊接、调修,锯切成四个枕外地板结构6;

65.步骤四、步骤五可以与步骤一至三同步进行;

66.步骤六:向底架组焊工装内吊运牵枕缓组件4、中部底架模块、过渡型材5、端梁3、枕外地板结构6、第一盖板7、第二盖板8,压卡、支撑后点固;

67.将牵枕缓组件4、中部底架模块、过渡型材5、端梁3、枕外地板结构6、第一盖板7、第

二盖板8焊接形成底架组成,焊接顺序为先焊接正装焊缝,再焊接反装焊缝;

68.具体地,将两个牵枕缓组件4分别吊运至底架组成正装组焊工装两端的相应位置,并分别以两个枕梁定位销18、两个轴套定位孔的位置定位枕梁9,以车钩面板定位销20定位牵缓组成的车钩面板,采用枕梁下拉装置19拉紧枕梁9下表面与底架组成正装组焊工装横梁,保证枕梁9下表面与工装贴紧,同时确保车钩安装座垂直度在1.5mm范围内,如图8-图10所示;

69.优选地,中部底架吊运入胎时首先保证枕梁9的中心销、轴套定位孔与工装上的枕梁9定位装置对齐,且枕梁9下表面与定位装置密贴;

70.优选地,车钩面板定位销20必须与车钩面板配合良好,车钩定位销限位块与车钩面板密贴;

71.卷尺测量两枕梁9之间的距离及对角线尺寸差,测量牵枕缓组件4的四角高度差;优选地,两枕梁9之间的距离应在理论值的基础上进行放量,应在上述部件吊入底架组成正装组焊工装前通过调整底架组成正装组焊工装的枕梁9定位装置来保证;确保牵枕缓组件4形成同一平面基准,两枕梁9四角高度差不超过1mm,枕梁9中心之间距离比理论尺寸大3mm,两枕梁9对角线之差小于3mm,形成底架组成的基础框架基准;优选地,采用水准仪21测量两枕梁9四个角的高度;优选地,采用水准仪21测量牵枕缓四个角高度一致;高度测量与调整位置如图11所示,两端枕梁9中心距离、两枕梁9对角线尺寸测量如图12所示;

72.将加工完成的中部底架模块、过渡型材5吊运至底架组成正装组装工装,以上述两个枕梁9确定的中心为基准,装配中部底架模块、过渡型材5,提前将过渡型材5的第二垫板伸入中部底架模块的枕内地板结构1中,装配时将过渡型材5搭在枕梁9上,装配后压紧,中部底架模块装配以模块化地铁底架100的横向、纵向中心为基准,模块化地铁底架100横向、纵向中心线与两枕梁9的横向中心线连线、两枕梁9纵向中心线的中线重合,最大偏差为2mm;

73.测量边梁2上内宽及下内宽,测量枕梁9中心线与模块化地铁底架100中心线距离重合,最大偏差为

±

2mm;枕梁9中部区域底架宽度放量 2~ 3mm;

74.焊接牵枕缓组件4与两个边梁2之间的立向焊缝,焊接位置为立向上位置,焊后打磨焊接接头;

75.将端梁3吊运至底架正装组焊工装,端梁3装配后上部预制3~4mm反变形,即端梁3下部向枕内倾斜3~4mm;通过向上支撑22预制中部向上3mm的反变形,如图14-图16所示;通过向外支撑23预制中部向外3mm的反变形,如图17-图19所示;将底架正装组焊工装端梁3处的侧向、垂向压臂压紧,测量模块化地铁底架100长度、模块化地铁底架100中心距离端梁3外侧的长度及模块化地铁底架100对角线之差,模块化地铁底架100最大轮廓对角线之差不得大于5mm,复测端梁3、牵枕缓组件4的高度,高度差不得大于2mm;

76.优选地,端梁3装配后上部预制外倾反变形,即端梁3下部向枕内倾斜;

77.优选地,在端梁3中间位置增加由下向上支撑22,端梁3两端通过压卡施加向下的压力,预制向上的反变形;

78.优选地,端梁3与车钩面板之间增加向外支撑23,端梁3外侧、端梁3两端位置通过压卡施加向内的压力,预制向外的3mm反变形,避免端梁3与第一盖板7焊缝焊接后端梁3发生横向或纵向弯曲,最终外侧和上表面平面度不满足要求,给后续部件安装带来困难;

79.优选地,上述向上支撑22、向外支撑23选用千斤顶等装置;

80.优选地,用水准仪21复测高度;

81.依次将步骤五的四个枕外地板结构6吊运至底架正装组焊工装,调整枕外地板结构6与边梁2、牵引梁11、枕梁9的搭接量,保证枕外地板结构6与牵缓组成之间焊接间隙满足要求,同时保证枕外地板结构6的横向及纵向直线度;

82.第一盖板7与牵缓组成焊接时,在两边焊缝下设置第六垫板,具体地,将第一盖板7吊运至端梁3与牵缓组成之间,将第二盖板8吊运至牵缓组成的两根牵引梁11之间,调整位置保证焊接间隙满足标准要求,具体为2~3mm;

83.点固底架组成,即点固枕外地板结构6、端梁3、第一盖板7、第二盖板8等;

84.在底架正装侧,在第一盖板7区域、枕梁9区域,两个边梁2之间放置三个横向支撑17,如图13所示,预制向外的反变形,反装枕外地板结构6区域,在牵引梁11与边梁2之间增加一个横向支撑17,如图20所示;边梁2外侧顶紧,将模块化地铁底架100宽度预留出约5mm工艺放量,避免第一盖板7、枕外地板结构6与边梁2、牵引梁11之间焊缝收缩导致底架正装侧宽度小于公差下差;

85.优选地,横向支撑17数量以不干涉焊枪焊接为宜;

86.在反装两边梁2之间靠近过渡型材5与枕内地板结构1焊接位置,增加一个横向支撑17,如图20所示,将模块化地铁底架100宽度预留出3mm反变形,防止过渡型材5与枕内地板结构1之间的焊缝收缩导致模块化地铁底架100宽度偏差;

87.按照“从中间向两端分段跳焊、先纵向后横向、从中心向两端依次对称焊接”的顺序依次打底焊接模块化地铁底架100正装焊缝,打底焊接完成后,打磨焊接接头,待部件冷却到焊接所需最低温度后,按照上述顺序分别进行填充、盖面焊接,焊接时依次拆除待焊位置的横向支撑17,焊后恢复支撑;

88.优选的,每一道焊缝焊接前,均需冷却至其焊接所需最低温度,减少热量集中;

89.步骤七:将焊接完成的所述底架组成吊运至底架反装组焊工装焊接,焊接后吊运至调修工装进行调修;

90.具体地,待正装焊接完成的模块化地铁底架100冷却至室温后,拆除正装一侧的横向支撑17与工装压卡,将模块化地铁底架100吊运出工装,翻转后吊入底架反装组焊工装;

91.在底架反装侧,枕外地板结构6与边梁2焊接区域,在边梁2上增加向下的边梁下拉装置24,如图21所示,预制底架组成纵向(长度方向)2mm左右的反变形,避免底架组成焊后两端下沉,影响车体合成装配尺寸,在第一盖板7下增加向上支撑22,如图22所示,保证其与牵缓组成的焊接间隙满足要求,即不超过1mm;

92.按照“从中间向两端分段跳焊、先纵向后横向、从中心向两端依次对称焊接”的顺序依次打底、盖面焊接底架组成反装焊缝,打底焊接完成后,打磨焊接接头,待部件冷却到焊接所需最低温度后,按照上述顺序分别进行填充与盖面焊接;

93.待反装焊接完成的模块化地铁底架100冷却至室温后,拆除支撑与压卡,吊运至调修工装进行调修;

94.步骤八:将调修后的底架组成再次进行加工;

95.步骤九:焊接、安装附件,打胶,得到模块化地铁底架100,整备交验。

96.本实施例的模块化地铁底架100的制造方法针对模块化地铁底架100的结构特点

进行全面对比分析,同时结合底架组焊工装的特点,分析影响底架尺寸的各种要因,制定了反变形预制尺寸与位置、焊接顺序等。

97.本实施例的中部底架模块的边梁2与枕内地板结构1选取车体中心点为中心基准进行装配后形成一个整体,边梁2伸出枕内地板结构1,伸出部分从模块化地铁底架100中心向两端依次与:过渡型材5、牵枕缓组件4与枕外地板结构6、第二盖板8、第一盖板7、端梁3进行连接。同时,牵枕缓组件4由牵缓组成、枕梁9在牵枕缓组焊工装中装配、焊接后作为一个模块整体吊入底架组成焊接工装。本实施例的模块化地铁底架100大部分的焊缝集中在正装侧,部件装配与点固均在底架正装组焊工装上进行。针对模块化地铁底架100的特点,采用“自内而外”的装配方案,先组焊中部底架模块,再依次装配各模块的焊接的工艺流程,焊接顺序采用“从中间向两端分段跳焊、先纵向后横向、先正装后反装”、“先整体打底、再整体填充、盖面”的原则进行焊接。焊接前根据焊缝位置等结构特点,结合横向支撑17、向上支撑22、向外支撑23、边梁下拉装置24等的应用,预制合理的反变形,有效地保证了底架焊接之后的宽度、平面度等关键尺寸满足设计要求,减小了后期的调修工作量。

98.本说明书中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。