1.本发明涉及耐热合金、耐热合金粉末、耐热合金成型体及其制造方法。

背景技术:

2.在飞机的发动机等中使用了耐热合金。作为耐热合金的成型体的形成方法,已知层积造型法(例如专利文献1)。已知有使含有y(钇)等的陶瓷颗粒分散于具有柱状晶的合金中的晶粒内和晶界的技术(例如专利文献2)。已知有在ni(镍)基合金中添加y的技术(例如非专利文献1和2)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-83959号公报

6.专利文献2:日本特开2019-60006号公报

7.非专利文献

8.非专利文献1:日本金属学会志第70卷第4号(2006),380-383页

9.非专利文献2:materials science and engineering(材料科学与工程)a 551(2012),236-240页

技术实现要素:

10.发明所要解决的课题

11.例如,在使用层积造型法形成的合金的成型体中大量包含o(氧)。在大量包含氧的合金中,合金的性能有时会劣化。专利文献2、非专利文献1和2中记载了在合金中添加y的技术,但未记载与o的关系。

12.本发明是鉴于上述课题而进行的,其目的在于通过规定氧与钇之比来提高合金的性能。

13.用于解决课题的手段

14.本发明涉及一种耐热合金,其含有al、ti、ni、cr和mo中的至少一种元素、o以及y,y的质量换算的含量相对于o的质量换算的含量之比为0.5以上且100以下。

15.上述构成中,可以为以下构成:ni的含量为40.0质量%以上,o的含量为0.002质量%以上且0.1质量%以下。

16.上述构成中,可以为以下构成:ni的含量为50.0质量%以上且55.0质量%以下,cr的含量为17.0质量%以上且21.0质量%以下,fe的含量为11.0质量%以上且25.0质量%以下,mo的含量为2.8质量%以上且3.3质量%以下,nb的含量为4.75质量%以上且5.50质量%以下,al的含量为0.20质量%以上且0.80质量%以下,ti的含量为0.65质量%以上且1.15质量%以下,并且,o的含量为0.002质量%以上且0.1质量%以下。

17.上述构成中,可以为以下构成:ni的含量为58.0质量%以上,cr的含量为20.0质量%以上且23.0质量%以下,mo的含量为8.0质量%以上且10.0质量%以下,nb的含量为

3.15质量%以上且4.15质量%以下,并且,o的含量为0.002质量%以上且0.1质量%以下。

18.上述构成中,可以为以下构成:ni的含量为41.0质量%以上且54.0质量%以下,cr的含量为20.5质量%以上且23.0质量%以下,mo的含量为8.0质量%以上且10.0质量%以下,fe的含量为17.0质量%以上且20.0质量%以下,w的含量为0.2质量%以上且1.0质量%以下,co的含量为0.5质量%以上且2.5质量%以下,并且,o的含量为0.002质量%以上且0.1质量%以下。

19.上述构成中,可以为以下构成:ti的含量为50质量%以上、或ti的含量为30质量%以上且al的含量为3质量%以上,o的含量为0.05质量%以上且1.0质量%以下。

20.上述构成中,可以为以下构成:ti的含量为56.0质量%以上且64.0质量%以下,al的含量为33.0质量%以上且35.0质量%以下,cr的含量为2.2质量%以上且2.7质量%以下,nb的含量为4.5质量%以上且5.1质量%以下,并且,o的含量为0.06质量%以上且1.0质量%以下。

21.上述构成中,可以为以下构成:y的质量换算的含量相对于o的质量换算的含量之比为2.0以上且43以下。

22.上述构成中,可以为以下构成:y的至少一部分以氧化钇的形式含有。

23.本发明涉及一种耐热合金粉末,其包含上述耐热合金。

24.本发明涉及一种耐热合金成型体,其包含上述耐热合金。

25.本发明涉及一种耐热合金成型体的制造方法,其包括通过将上述耐热合金粉末成型而形成成型体的工序。

26.发明的效果

27.根据本发明,能够提高合金的性能。

附图说明

28.图1是实施例1和比较例1中得到的成型体的sta处理样品的扫描型电子显微镜图像,图1(a)~图1(c)是实施例1的成型体的图像,图1(d)~图1(f)是比较例1的成型体的图像。

29.图2是利用透射型电子显微镜对于将实施例1中得到的成型体以50℃/h从1180℃至1040℃进行了缓冷热处理的样品中的y2o3颗粒进行放大观察的图像。

30.图3(a)和图3(b)是示出实施例1和比较例1中得到的成型体各自的蠕变特性和氧化特性的曲线图。

31.图4(a)和图4(b)分别是实施例2和比较例2中得到的成型体的扫描型电子显微镜图像。

32.图5是示出实施例2和比较例2中得到的成型体的蠕变特性的曲线图。

33.图6是示出各氧化物的埃林汉姆图的图。

34.图7(a)是示出实施例3中的正交方向样品的蠕变特性的图,图7(b)是示出相对于y含量的蠕变寿命和蠕变延展性的图。

35.图8(a)是示出实施例3中的层积方向da样品的蠕变特性的图,图8(b)是示出相对于y含量的蠕变寿命和蠕变延展性的图。

36.图9是示出实施例3中的应力应变曲线的图。

37.图10(a)是示出实施例4和比较例4中的蠕变特性的图,图10(b)是示出应力应变曲线的图。

38.图11(a)和图11(b)是示出实施例5和比较例5的成型后的正交方向和层积方向上的蠕变特性的图。

39.图12(a)和图12(b)是示出实施例5和比较例5的st处理后的正交方向和层积方向上的蠕变特性的图。

40.图13是示出实施例6中的使用fe-epma的元素映射的图。

41.图14是示出比较例6中的使用fe-epma的元素映射的图。

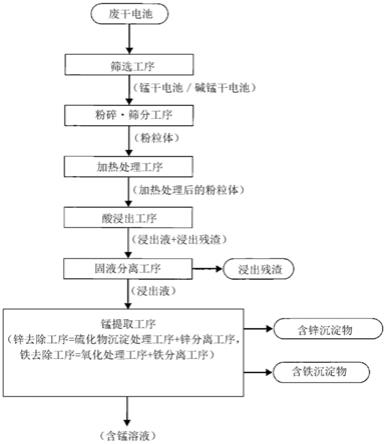

42.图15是示出耐热合金成型体的制造方法的示例的图。

具体实施方式

43.下面,进一步详细地说明本发明的实施方式。本实施方式的耐热合金材料是能够通过激光或电子束进行层积造型的耐热合金材料,其特征在于,含有主成分金属和y。下面详细进行说明。

44.《主成分金属》

45.作为上述主成分金属,可以举出ni、ti(钛)、al(铝)、fe(铁)、cr(铬)、co(钴)、nb(铌)、cu(铜)、mn(锰)、mo(钼)、ta(钽)、w(钨)、re(铼)、ru(钌)、hf(铪)、zr(锆)等金属元素、nio、tio、al2o3、cr2o3等金属氧化物等,使用时可以分别单独使用或作为2种以上的混合物来使用。本实施方式中,上述主成分金属特别可以优选使用ni、ti、al和它们的氧化物(nio、tio、al2o3)以及这些物质的混合物。

46.在使用本实施方式的耐热合金材料而形成的成型体中,这些主成分金属、特别是金属氧化物优选作为耐氧化被膜或氧化物分散强化相含有在成型体中。主成分金属中的各成分的混配量根据组成来任选,例如在以ni为主成分的情况下,优选按照在合金材料整体中含有40质量%以上的方式混配ni。另外,在不使用ni而以al和ti为主成分的情况下,优选按照在耐热合金材料整体中合计含有50质量%以上、进而90质量%以上的方式混配al和ti,并且按照两者均含有5质量%以上的方式进行混配。

47.另外,作为上述主成分金属使用的各成分优选以颗粒状的形态(即粉末)供于使用。其平均粒径没有特别限制,可以按照所期望的粒径来使用。

48.(平均粒径的测定法)

49.上述平均粒径可以通过目视测量用透射电子显微镜确认的粒径并取平均而求出。另外,也可以利用扫描电子显微镜反射电子图像测量颗粒的分布密度并求出平均值。

50.《y(钇)》

51.作为y,优选可以使用纯度99.9%以上的y,只要满足该纯度,就可以没有特别限制地使用市售的金属y作为添加元素。另外,y优选与o结合而为y2o3颗粒状,其平均粒径优选为10~200nm、进一步优选为50~150nm。另外,此时的平均粒径可以与上述方法同样地求出。

52.使用金属的层积造型法是通过将金属粉末载置于平面上,仅对其必要部位进行激光照射,使其熔融凝固而进行造型的方法。此时,粉末表面的残存氧具有直接固溶和残存于造型品中而使烧结材料的特性劣化的风险。另外,氧还存在与作为强化元素的al结合而形成氧化铝,消耗al而使合金的高温强度、耐氧化性劣化的问题。在这方面,y(钇)比al更容易

与氧结合,形成稳定的氧化物(y2o3)。因此,在不可避免混入氧的使用激光的层积造型法中,通过含有y作为必要成分,能够提高所得到的成型体的耐热性及耐氧化性。

53.另外,y的氧化物y2o3(氧化钇)作为氧化物有助于高温强化。但是,使用氧化钇颗粒的机械合金化法(在固体状态下进行机械混合而制作合金的方法)的成本极高,无法成型出复杂形状的材料,仅适用于极其有限的用途。但是,在选择性激光熔融法中,由于固溶氧的存在,能够成型出作为y的化合物的氧化钇颗粒以后述的密度均匀地微细分散的复杂形状材料。

54.另外,在使用合金粉末的层积造型法以外的经由特殊熔解精炼工艺的铸造法(也包括铸造后进行锻造的锻造法)中,由于氧量低至20ppm以下,因此当添加y时,y不与氧结合而与其他合金元素结合,形成有害的tcp(topologically close packed,拓扑密排)相(参见非专利文献1)。另外,即使在多晶合金中y也几乎不与氧结合,其发生偏析,主要与合金元素结合而形成有害的化合物,生成是不均匀的,不在成型体整体中生成y的氧化物(非专利文献2)。但是,通过如本实施方式这样利用使用激光的层积造型法将预先以y为添加元素的合金粉末材料制成成型体,能够均匀地微细生成y的氧化物。

55.《混配比例》

56.关于上述主成分金属与y的混配比例,优选按照y的混配比例在所得到的成型体中以y2o3氧化物计相对于混入氧3原子y为2原子的方式进行混配。具体而言,优选调整成在合金材料整体中为0.005质量%以上且小于1.0质量%,进一步优选为0.01~0.5质量%。

57.另外,在上述主成分金属为ti和al的ti合金和tial合金的情况下,y的混配比例优选调整成在合金材料整体中为0.01质量%以上且小于1.0质量%,进一步优选为0.05~0.7质量%,最优选为0.1~0.5质量%。

58.若小于下限,则无法充分获得性能的提高;若添加0.5质量%以上,则最终得到的成型物观察到劣化,因此优选为上述范围内。这种通过添加量得到的效果产生差异的原因在于,在层积造型的情况下,即使在真空中进行造型,也难以抑制微量的氧量,在层积造型时生成不需要的氧化物而使耐热性、耐氧化性降低,但通过以上述添加量含有y,与其他金属元素的氧化物相比更快地生成y2o3,在ti合金和tial合金中降低固溶氧量,使组织稳定化,防止基材的脆化,在inconel(注册商标)718合金(以下称为in718)中减少有害的δ(delta)相的量和尺寸,结果能够提高各特性。另外,即使考虑氧的量,通过使y的添加量为上述范围内,所添加的y也能够抑制氧与合金元素生成化合物,有效地将o转变成y2o3。

59.《其他成分》

60.另外,本实施方式中,可以在耐热合金材料中适当混合通常用于这种耐热合金材料的添加元素来使用。作为上述添加元素,可以举出例如c(碳)、si(硅)、b(硼)、ta、re、ru、hf、zr等。特别是hf、zr,形成比al和ti更稳定的氧化物,因此具有与y同样的效果。

61.《耐热合金材料的制造方法和使用方法(成型体)》

62.本实施方式的耐热合金材料可以利用公知的方法将上述主成分金属与y混合来供于使用。具体而言,例如可以使用将添加有y元素的金属熔液进行喷雾的雾化法等方法来得到耐热合金的粉末(耐热合金材料),可以将该粉末作为用于形成各种成型体的耐热合金材料来使用。需要说明的是,本发明的耐热合金材料可适合用于层积造型法,并非不能用于层积造型法以外的方法,还可适用于热等静压(hip:hot isostatic pressing)法等其他方

法。

63.即,本实施方式的成型体是使用上述本实施方式的耐热合金材料的粉末利用激光或电子束进行层积造型而得到的成型体。激光通常在ar(氩)等稀有气体气氛下进行,另外电子束通常在真空中进行。

64.本实施方式的成型体使用上述耐热合金材料形成,因此由上述主成分金属、上述主成分金属的氧化物和y2o3构成,并且y2o3在整个成型体中均匀地生成,以分散的状态存在。这样的成分构成可以如后述实施例中所示那样定性地确认,但无法定量地进行数值化等而准确地示出。因此,如上所述以方法来表示是恰当的。

65.另外,本实施方式的成型体中,y2o3颗粒和y颗粒优选以30个/μm2以上的密度微细分散。

66.此处,对本实施方式的成型体的制造法进行详细说明,本实施方式的成型体的制造方法可以通过进行下述工序来实施:层形成工序,将上述耐热合金材料的粉末均匀地分散混合后,在层积造型装置的规定部位以规定厚度散布,形成耐热合金材料的粉体层;照射工序,对上述粉体层的规定位置照射激光;反复进行层形成工序和照射工序的工序;和除去工序,最后除去不需要的粉体状的耐热合金材料。

67.上述层形成工序中的分散混合可以没有特别限制地使用通常的粉体混合中所用的方法。另外,层积造型装置没有特别限制,只要是能够通过激光照射使粉体熔融固化的装置即可。作为所使用的激光器,可以举出高输出的yb纤维激光器等。上述规定部位取决于装置,是指所使用的装置中能够进行激光照射的部位。另外,规定厚度根据激光的输出来任选,从以获得所期望的效果的程度进行熔融固化的方面出发,优选为20~50μm。

68.上述照射工序中的激光的照射条件优选其输出功率为100~400w、扫描速度为1~7m/秒。上述反复工序进行至成型体完成为止。激光照射和层积的优选条件如下。

69.激光输出功率:200w~400w

70.激光照射直径:100μm

71.照射速度:《7m/s

72.层积间距:20μm

73.层积厚度:40μm

74.上述除去工序可以没有特别限制地使用通常公知的粉体除去时所用的方法、例如喷砂机等来进行。

75.实施例

76.以下,通过实施例和比较例来具体说明本实施方式,但本发明并不限定于此。

77.[实施例1]

[0078]

实施例1是作为ni基合金的in718合金的示例。以下述表1所示的组成制备耐热合金材料的粉末。需要说明的是,粉末的制备使用通常的气体雾化法。所用的金属粉末和其他添加剂为y、ni、fe、cr、co、al、nb、cu、mn、ti、mo、c和b。

[0079]

由通过气体雾化法得到的耐热合金粉末制作成型体。成型体使用对粉体照射激光的层积造型装置来制作。成型体是厚度为45mm的块状块。从块中切割出平行部尺寸为19.6mm

×

2.8mm

×

3.0mm的试验片后,对成型体进行固溶时效处理(sta:solution treatment and aging)。关于处理条件,在980℃进行1小时的固溶热处理,空气冷却后在

718℃进行8小时的第1阶段时效热处理,在热处理炉内冷却后在621℃进行10小时的第2阶段时效热处理,之后进行空气冷却。

[0080]

对于所得到的成型体,利用sem(扫描电子显微镜)和tem(透射电子显微镜)观察截面。另外,在以下所示的条件下测定蠕变特性和氧化特性。

[0081]

蠕变特性:在温度650℃下施加550mpa的应力,调查相对于时间的延展,由此进行蠕变试验。

[0082]

氧化特性:在大气中在800℃的温度进行氧化试验。使用电子天平测定成型体相对于氧化时间的质量增加。

[0083]

[比较例1]

[0084]

除了不添加y以外,与实施例1同样地制备耐热合金材料,并且制作出成型体。对于所得到的成型体,与实施例1同样地进行sem观察,测定蠕变特性和氧化特性。

[0085]

将实施例1和比较例1中的耐热合金粉末的各元素组成示于表1。

[0086]

[表1]

[0087][0088]

图1(a)~图1(f)是示出实施例1和比较例1中的成型体的sta处理后样品的sem观察的图像的图。图1(a)~图1(c)是实施例1的sem图像,倍率从图1(a)向图1(c)增大。图1(d)~图1(f)是比较例1的sem图像,倍率从图1(d)向图1(f)增大。图1(a)~图1(c)与图1(d)~图1(f)的倍率分别大致相同。

[0089]

图2示出实施例1中的成型体的tem观察图像,是在成型体的层积造型后以50℃/h(小时)的冷却速度从1180℃缓冷却至1040℃的热处理后的tem图像。图3(a)是示出实施例1和比较例1中的成型体的sta处理后样品的蠕变特性的图,图3(b)是示出氧化特性的图。图3

(a)是示出相对于时间的应变(strain)的图,图3(b)是示出相对于时间的质量增加(mass gain)的图。图3(b)中,点为测定点,曲线为近似曲线。

[0090]

(实施例1的考察)

[0091]

由图1(a)~图1(f)所示的结果可知,在使用本实施方式的耐热合金材料形成的实施例1的成型体中,作为使强度降低的原因的有害相δ相的密度和量降低,没有像比较例1的成型体那样产生铝氧化物等氧化物。另外可知,在实施例1的成型体中,以均匀分散的状态生成了使强度等各种性能提高的y2o3。

[0092]

如图2所示,可知:通过从1180℃至1040℃的50℃/h的缓冷热处理,形成了具有清晰轮廓的y2o3颗粒。另外,如图3(a)所示,比较例1中,表示蠕变寿命(creep life)的断裂时间(rupture time)为134小时,表示蠕变延展性的断裂点的应变为1.29%。实施例1中,蠕变寿命为396小时,蠕变延展性为5.76%。如图3(b)所示,实施例1中由氧化导致的质量增加小于比较例1。如上所述,在实施例1中,与比较例1相比,蠕变寿命、蠕变延展性和耐氧化性显著提高。

[0093]

[实施例2]

[0094]

将实施例1和比较例1中得到的表1所示的组成的耐热合金材料的粉末真空封入到不锈钢制胶囊中,在温度1180℃和压力175mpa的条件下分别进行4小时热等静压法(hip)烧结,得到成型体。对于所得到的成型体,与实施例1同样地拍摄sem照片,测定蠕变特性。

[0095]

图4(a)和图4(b)是分别示出实施例2和比较例2中的成型体的sem图像的图。图5是示出实施例2和比较例2中的成型体的蠕变特性的图。如图4(a)所示,在实施例2中,在原颗粒界面观察到白色laves相和碳化物,但未观察到al2o3。与此相对,如图4(b)所示,在比较例2中,沿着原颗粒界面观察到白色laves相和微细的al2o3。如图5所示,在比较例2中,蠕变寿命为20.4小时,蠕变延展性为0.13%。在实施例2中,蠕变寿命为322.5小时,蠕变延展性为0.68%。如此可知,在实施例2中,蠕变特性与比较例2相比得到了改善。

[0096]

在比较例1中,图1(d)~图1(f)中的细长明亮的区域为δ相(ni3nb)。暗点状的区域为al2o3。在in718合金中形成δ相和al2o3相的反应式如下。

[0097]

ni3(al,ti) o

→

ni al2o3 tio(反应式1)

[0098]

3ni nb

→

ni3nb(δ相)(反应式2)

[0099]

在实施例1中,如图1(a)~图1(c)所示,几乎未观察到明亮的δ相。通过fe-epma(field emission electron probe micro analysis,场发射电子探针显微分析)的元素映射可知,在图1(c)中的灰色区域主要存在y和o。由此认为灰色区域为y2o3相。

[0100]

认为实施例1中蠕变特性和耐氧化性能提高的原因在于,由于实施例1中含有y,因此反应式1的反应被抑制,取而代之y发生氧化,生成了y2o3。

[0101]

图6是示出各氧化物的埃林汉姆图的图,是表示相对于温度的标准生成吉布斯自由能的图。如图6所示,ca、hf和y的氧化物cao、hfo2和y2o3的标准生成吉布斯自由能相对于ni、cr、al、ti的氧化物nio、cr2o3、al2o3和tio的标准生成吉布斯自由能来说较低。特别是,y2o3的标准生成吉布斯自由能最低。因此,合金中包含的o主要用于y的氧化,不用于ni、cr、ti和al的氧化。由此认为,在实施例1中,作为有害相的δ相的生成被抑制,蠕变特性和耐氧化性能提高。

[0102]

[实施例3]

[0103]

在in718合金中,为了调查y相对于o含量的适当含量,制作了y含量不同的in718合金。成型体的制作方法与实施例1相同,使用层积造型法形成成型体,之后进行sta处理。使用eos(electro optical systems)公司制造的m280作为层积造型装置。表2是示出样品a~e中的合金粉末的元素组成的表。样品a为比较例1,样品c为实施例1,样品b、d和e为实施例3。样品b’是使用样品b成型的成型体。min和max分别为合金的组成规格的最小值和最大值。bal.为balance,表示余量。下述实施例的示出元素组成的表也同样。fe的含量由其他元素的含量进行换算。

[0104]

[表2]

[0105][0106]

y/o表示钇的质量换算的含量相对于氧的质量换算的含量之比。y2o3中的y/o的理论值为3.9。y/o为理论值3.9时,全部的y成为y2o3,此时合金内的o几乎被y2o3所消耗。比较例1的样品a中y/o为0。实施例3的样品b中y/o为5.2,大致为理论值。实施例1的样品c中y/o为10.0,为理论值的约3倍,实施例3的样品d中y/o为45.7,为理论值的约10倍。实施例3的样品e中,虽然y含量大,但o含量也大,因此y/o为40.8,为理论值的约10倍。

[0107]

将样品b与样品b’进行比较时,在粉末和成型体中,包含o在内的各元素的含量大致相同。由此认为,粉末中的各元素的含量与成型体的各元素的含量大致相同。

[0108]

对于各样品,制作出用于测定层积造型法的层积方向和与层积方向正交的方向的蠕变特性的样品。将蠕变方向(施加应力的方向)为层积方向的样品作为层积方向样品,将蠕变方向为与层积方向正交的方向的样品作为正交方向样品。

[0109]

对于各样品,测定在温度650℃下施加550mpa应力后的蠕变特性。图7(a)是示出实施例3中的层积方向样品的蠕变特性的图,图7(b)是示出相对于y含量的蠕变寿命和蠕变延

展性(断裂点处的应变)的图。如图7(a)和图7(b)所示,当y的含量增大时,蠕变寿命变长。蠕变延展性在y含量为0.0质量7%的样品c中最大。

[0110]

图8(a)是示出实施例3中的正交方向样品的蠕变特性的图,图8(b)是示出相对于y含量的蠕变寿命和蠕变延展性(断裂点处的应变)的图。如图8(a)和图8(b)所示,除了层积方向的蠕变寿命以外,蠕变寿命和蠕变延展性在y含量为0.07质量%的样品c中最大。

[0111]

如上所述,除了层积方向的蠕变寿命以外,y/o为10的样品c的蠕变寿命和蠕变延展性最大。y/o为5.2的样品b的蠕变寿命和蠕变延展性没有样品c那么大,但大于比较例1的样品a。y/o为45.7的样品d的正交方向的蠕变寿命和蠕变延展性以及层积方向的蠕变延展性小于样品c,但大于样品a。样品e的y含量大于样品d,但y/o与样品d为相同程度。样品e的蠕变寿命和蠕变延展性与样品d没有大幅差异。由此认为,y/o比y含量更影响蠕变特性。

[0112]

使用样品a和c的粉末,通过hip法制作出成型体。制作条件为在温度1180℃下施加175mpa的压力4小时。对利用hip法制作的成型体进行sta处理。对于利用hip法制作后和sta处理后的样品,在650℃测定了应力应变曲线。

[0113]

图9是示出实施例3中的应力应变曲线的图。在拉伸应变速率4.25

×

10-4

秒-1

下进行了试验。图9中,as-hip是刚利用hip制作后的样品,sta是sta处理后的样品。如图9所示,在as-hip中,样品c与样品a相比屈服强度低,但延展性大。在sta处理中,样品a和c的延展性均变小。样品c的断裂应力高,延展性也大。这样,与比较例1的样品a相比,y/o为10的样品c的延展性变大。

[0114]

通过层积造型法制作的样品b和d的fe-epma的元素映射的结果,在样品b中,观察到存在al和o的区域,认为存在al2o3。在样品d中,观察到存在nb和y的区域,认为存在nb与y的化合物。这样,在y/o为理论值的样品b中,认为存在与al结合的氧,也存在δ相。在y/o为理论值的10倍的样品d中,认为y过量,与nb发生反应。

[0115]

在y/o为10、为理论值的约3倍的样品c中,几乎不形成al2o3,并且δ相的尺寸和量减少,因此认为蠕变特性得到最大提高。

[0116]

[实施例4]

[0117]

实施例4是in625(inconel(注册商标)625合金(以下记为in625))的示例。使用雾化法制作合金粉末,使用层积造型法制作成型体。使用eos公司制造的m280作为层积造型装置。之后进行sta处理。sta条件为在1120℃(图10(a)的蠕变特性用样品)或980℃(图10(b)的应力应变曲线用样品)下进行1小时的热处理,空气冷却后在718℃下进行8小时的处理,在热处理炉内冷却后在621℃下进行10小时的热处理,之后进行空气冷却。

[0118]

表3是示出合金粉末中的元素组成的表。实施例4中y/o为2.53。比较例4中不含有y。

[0119]

[表3]

[0120][0121]

对于实施例4和比较例4,测定了层积方向的蠕变特性。测定条件是温度为650℃、应力为550mpa。另外,测定了应力应变曲线。测定温度为650℃。

[0122]

图10(a)是示出实施例4和比较例4中的蠕变特性的图,图10(b)是示出应力应变曲线的图。如图10(a)所示,与比较例4相比,实施例4的蠕变寿命和蠕变延展性均更大。如图10(b)所示,与比较例4相比,实施例4的屈服强度降低,但延展性提高。认为实施例4中屈服强度降低是因为δ相的尺寸和量减少。如上所述,与比较例4相比,实施例4的蠕变特性提高,延展性提高。

[0123]

[实施例5]

[0124]

实施例5是包含cr和mo的ni基合金hastelloy(注册商标)x的示例。使用雾化法制作合金粉末,使用层积造型法制作成型体。使用eos公司制造的m290作为层积造型装置。作为热处理,在温度1177℃下进行2小时的固溶化处理(st:solution treatment)。

[0125]

表4是示出合金粉末中的元素组成的表。实施例5中y/o为3.9。比较例5中不含有y。ni的含量由其他元素的含量进行换算。

[0126]

[表4]

[0127][0128]

对于实施例5和比较例5,对成型后和st处理后的样品测定了蠕变特性。测定条件是温度为900℃、应力为80mpa。利用eds(energy dispersive x-ray spectroscopy,能量色散x射线光谱)法对实施例5的成型后样品进行了元素映射,结果观察到y和o偏在的区域。由此可知存在y2o3相。

[0129]

图11(a)和图11(b)是示出实施例5和比较例5的成型后各自在层积方向和正交方向上的蠕变特性的图。图12(a)和图12(b)是示出实施例5和比较例5的st处理后各自在层积方向和正交方向上的蠕变特性的图。

[0130]

如图11(a)至图12(b)所示,在成型体制作后、st处理后的任一情况下,在层积方向和正交方向的任一方向上,实施例5均与比较例5相比蠕变寿命更长、蠕变延展性更大。这样,与比较例5相比,实施例5的蠕变特性提高。如实施例5这样,通过在不包含nb、al和ti的固溶强化合金中添加y,蠕变特性也提高。

[0131]

[实施例6]

[0132]

实施例6是作为tial合金的tial4822合金的示例。使用雾化法制作合金粉末,使用放电等离子体烧结(sps:spark plasma sintering)法制作出成型体。sps法是通过机械加压和脉冲通电加热在真空中将被加工物烧结的方法。之后进行热处理。各条件如下。sps法中的加压压力为50mpa,在温度1075℃下保持10分钟。作为热处理,进行了下述均质化热处理:在真空中以1205℃的温度进行5小时热处理后,进行炉内冷却。

[0133]

表5是示出合金粉末中的元素组成的表。实施例6中y/o为2.63。比较例6中不含有y。ti的含量由其他元素的含量进行换算。

[0134]

[表5]

[0135]

[0136]

对于实施例6和比较例6,使用fe-epma进行了元素映射。图13是示出实施例6中的使用fe-epma的元素映射的图,图14是示出比较例6中的使用fe-epma的元素映射的图。compo为sem反射电子组成图像。如图14所示,在比较例6中,在sem图像中观察到粗大的白色相。该相中大量包含ti和o,是ti和o的偏析相。如图13所示,在实施例6中,未观测到ti和o的偏析相。这样,通过在tial合金中添加y,可抑制ti和o发生偏析,组织稳定性提高。

[0137]

[实施例的总结]

[0138]

使用铸造锻造(c&w:cast&wrought)法、铸造法和锻造法制造合金时,能够降低氧浓度。这些方法难以制造复杂形状的成型体。使用利用激光的slm(selective laser melting,选择性激光熔化)法和利用电子束的ebm(electron beam melting,电子束熔化)法等层积造型法、热等静压(hip:hot isostatic pressing)法、粉末床熔合(pbf:powder bed fusion)法、以及定向能量沉积(ded:direct energy deposition)法形成合金的成型体。由此,能够制造复杂形状的成型体。这些方法由合金粉末形成成型体。合金粉末的表面积大,因此氧容易进入合金中。由此,在由合金粉末形成的成型体内也大量包含氧。

[0139]

由耐热合金粉末成型的成型体以外的成型体中有时也大量包含氧。这种耐热合金成型体的蠕变特性等性能发生劣化。如比较例1~6那样,含有al、ti、ni、cr和mo中的至少一种元素的耐热合金由于这些元素发生氧化而形成有害相,合金的性能劣化。因此,如图6那样,在合金中添加氧化物的标准生成吉布斯自由能比al、ti、ni、cr和mo低的y。氧化钇(y2o3)的化学计量组成比中的y的质量换算的含量相对于o的质量换算的含量之比y/o为3.9。因此,将y/o设定为0.5以上且100以下。能够抑制al、ti、ni、cr和mo中的至少一种的氧化。由此,能够提高耐热合金的蠕变特性等性能。

[0140]

从抑制有害相的方面出发,y/o优选为1.0以上、更优选为2.6以上、进一步优选为3.9以上。另外,从抑制过量的y的方面出发,y/o优选为71以下、更优选为40以下、进一步优选为10以下。

[0141]

在实施例1~4那样的ni基合金中,ni的含量为40.0质量%以上,例如为50.0质量%以上。在ni基合金中,通过铸造锻造法、铸造法和锻造法制作的合金中的o含量例如为5ppm~20ppm。与此相对,合金粉末和由合金粉末成型的成型体中的o含量例如为50ppm~200ppm。合金中的o的含量为0.002质量%(20ppm)以上的情况下,与通过铸造锻造法、铸造法和锻造法制作的合金相比,发生由氧化物引起的性能的劣化。因此,优选添加y。合金中的o的含量为0.005质量%(50ppm)以上的情况下,合金的性能进一步劣化。因此,优选在合金中添加y。为了不使合金的性能劣化,合金中的o的含量优选为0.1质量%(1000ppm)以下、更优选为0.05质量%(500ppm)以下。

[0142]

在ni基合金的情况下,al、ti、cr和mo中的至少一种元素的含量为0.01质量%以上时,al、ti、cr和mo中的至少一种元素发生氧化,合金的性能发生劣化。因此,优选添加y。al、ti、cr和mo中的至少一种元素的含量为0.1质量%以上时,al、ti、cr和mo中的至少一种元素发生氧化,合金的性能进一步劣化。因此,优选添加y。

[0143]

如in718和in625这样在ni基合金中包含al、ti和nb时,会形成δ相,合金的性能发生劣化。因此,在合金中的al和ti中的至少一种元素的含量为0.01质量%以上且1.0质量%以下、nb的含量为1.0质量%以上且10.0质量%以下的情况下,优选添加y。在al和ti中的至少一种元素的含量为0.05质量%以上或0.1质量%以上时,更优选添加y。在nb的含量为2.0

质量%以上时,更优选添加y。

[0144]

在in718合金中,主要元素的含量如表2所示,

[0145]

ni的含量为50.0质量%以上且55.0质量%以下,

[0146]

cr的含量为17.0质量%以上且21.0质量%以下,

[0147]

fe的含量为11.0质量%以上且25.0质量%以下,

[0148]

mo的含量为2.8质量%以上且3.3质量%以下,

[0149]

nb的含量为4.75质量%以上且5.50质量%以下,

[0150]

al的含量为0.20质量%以上且0.80质量%以下,

[0151]

ti的含量为0.65质量%以上且1.15质量%以下。

[0152]

在in625合金中,主要元素的含量如表3所示,

[0153]

ni的含量为58.0质量%以上,

[0154]

cr的含量为20.0质量%以上且23.0质量%以下,

[0155]

mo的含量为8.0质量%以上且10.0质量%以下,

[0156]

nb的含量为3.15质量%以上且4.15质量%以下。

[0157]

如实施例5中的hastelloy(注册商标)x合金那样,在ni基合金中cr和mo中的至少一者的含量为1质量%以上的情况下,优选添加y。cr和mo中的至少一种元素的含量更优选为5质量%以上。

[0158]

在hastelloy(注册商标)x合金中,主要元素的含量如表4所示,

[0159]

ni的含量为41.0质量%以上且54.0质量%以下,

[0160]

cr的含量为20.5质量%以上且23.0质量%以下,

[0161]

mo的含量为8.0质量%以上且10.0质量%以下,

[0162]

fe的含量为17.0质量%以上且20.0质量%以下,

[0163]

w的含量为0.2质量%以上且1.0质量%以下,

[0164]

co的含量为0.5质量%以上且2.5质量%以下。

[0165]

在ti基合金中,ti的含量为50质量%以上,例如为60质量%以上。在tial合金中,ti的含量为30质量%以上,例如为50质量%以上。al的含量为3质量%以上,例如为10质量%以上,例如为30质量%以上。在ti基合金和tial合金中,通过铸造锻造法、铸造法和锻造法制作的合金中的o含量例如为250ppm~500ppm。与此相对,合金粉末和由合金粉末成型的成型体中的o含量例如为700ppm~1100ppm。合金中的o的含量为0.05质量%(500ppm)以上的情况下,与通过铸造锻造法、铸造法和锻造法制作的合金相比,发生由氧化物引起的性能的劣化。因此,优选添加y。合金中的o的含量为0.07质量%(700ppm)以上的情况下,合金的性能进一步劣化。因此,优选在合金中添加y。为了不使合金的性能劣化,合金中的o的含量优选为1.0质量%(10000ppm)以下、更优选为0.2质量%(2000ppm)以下。

[0166]

在tial4822合金中,主要元素的含量如表5所示,

[0167]

ti的含量为56.0质量%以上且64.0质量%以下,

[0168]

al的含量为33.0质量%以上且35.0质量%以下,

[0169]

cr的含量为2.2质量%以上且2.7质量%以下,

[0170]

nb的含量为4.5质量%以上且5.1质量%以下。

[0171]

另外,也可以在ti64合金中添加y。在ti64合金中,主要元素的含量如下:

[0172]

ti的含量为bal,为88.0质量%以上且91.0质量%以下,

[0173]

al的含量为5.5质量%以上且6.75质量%以下,

[0174]

v的含量为3.5质量%以上且4.5质量%以下。

[0175]

图15是示出耐热合金成型体的制造方法的示例的图。如图15所示,首先,制作合金粉末(步骤s10)。合金粉末例如使用雾化法进行制作。接着,将合金粉末成型,由此制作合金成型体(步骤s12)。合金成型体的制作可以使用例如层积造型法、热等静压加工法、粉末床熔合法和定向能量沉积法。接着,对成型体进行热处理(步骤s14)。作为热处理,例如可以使用固溶时效处理和直接时效处理(da:direct aging)。

[0176]

耐热合金可以为通过步骤s10制作的耐热合金粉末,也可以为通过步骤s12和s14制作的耐热合金成型体。

[0177]

如上所述,本实施方式的耐热合金由于高温强度特性和耐氧化性得到改善,因此在飞机发动机、火箭发动机、工业燃气轮机和汽车发动机等领域中有用。

[0178]

以上,对本发明的优选实施方式进行了详细说明,但本发明不限定于该特定的实施方式,可以在权利要求书所记载的本发明的要点的范围内进行各种变形、变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。