在膜分离中快速达到最佳稳态性能的启动程序

1.相关申请的交叉引用

2.本技术要求2019年9月26日提交的美国临时专利申请第62/906385号的优先权,其通过引用整体并入本文。

技术领域

3.本发明通常涉及用于液体混合物分离的系统和方法。更具体地,本发明涉及用于液体混合物分离的基于膜的系统和方法,其包括快速达到稳态的启动程序。

背景技术:

4.液体混合物的分离是化学工业中用于纯化产品和/或回收未反应的原料的重要过程。传统上,蒸馏是分离液体组分最广泛使用的技术。然而,由于包括高能量需求、大量蒸汽消耗和单程分离效率低的一些缺点,在某些情况下限制了蒸馏的经济可行性。

5.水和有机化合物例如二醇、醇和多元醇的混合物的分离通常需要大量的能量。由于在有机化合物和水的混合物中形成共沸物,水的高热容量,和/或水和有机化合物之间的沸程范围接近,常采用多级精馏,包括一系列具有高回流率的精馏塔。因此,分离此类水-有机化合物的混合物通常需要高资本金支出和高运营成本。基于膜的技术,包括反渗透、纳滤、超滤和渗透蒸发,已被探索用于液体混合物的分离应用,但由于分离因子低、通量低、性能不稳定、膜的寿命有限以及产品损失而降低渗透纯度等因素,这些技术在商业规模上的实施仍然很低。可用的最佳膜的通量和选择性是有限的。因此,需要大的膜面积和/或与另一种分离技术相结合的操作来分离液体混合物中的化合物,这导致基于膜的工艺的经济可行性有限。

6.总体而言,虽然存在用于分离水和有机化合物的系统和方法,但至少鉴于常规方法的上述缺点,该领域仍需要改进。

技术实现要素:

7.已经发现了与分离水和有机化合物的常规方法相关的至少一些上述问题的解决方案。该解决方案在于一种分离液体混合物组分的方法,该方法包括用于快速达到稳态的启动步骤和在最佳条件下的膜分离步骤。与传统的基于膜的方法相比,启动程序能够缩短达到稳态所需的时间。此外,与传统方法相比,可以优化膜分离的操作条件,以获得更长的膜寿命、倍增的膜单位面积通量和增加的渗透纯度。此外,可以使用包括机器学习算法、人工智能算法和/或神经网络建模的一种或多于一种算法来确定和调整所公开方法的膜分离的启动条件和/或操作条件,从而对该方法的条件和/或参数进行快速和准确的调整。因此,本发明的方法为与目前可用的用于分离水和有机液体的方法相关的至少一些问题提供了技术解决方案。

8.本发明的实施方案包括一种分离液体混合物组分的方法。该方法包括使液体混合物循环通过膜模块的一个或多于一个膜。该方法包括在特定时间段以5l

·

hr-1

·

min-1

至

100l

·

hr-1

·

min-1

的流速斜坡增加通过膜模块的循环流速。该方法包括,在特定时间段之后,在使得液体混合物分离成渗透物和渗余物的条件下使液体混合物流过膜模块。

9.本发明的实施方案包括一种分离液体混合物组分的方法。该方法包括使液体混合物循环通过一个或多于一个膜模块。该方法包括在特定时间段将通过一个或多于一个膜模块的循环流速每膜模块增加5l

·

hr-1

·

min-1

至100l

·

hr-1

·

min-1

。该方法包括确定用于分离液体混合物的最佳条件。该方法包括,在特定时间段之后,使液体混合物在最佳条件下流过一个或多于一个膜模块,从而将液体混合物分离成渗透物和渗余物。

10.本发明的实施方案包括分离单乙二醇(meg)和水的混合物的组分的方法。该方法包括动态浸泡一个或多于一个膜模块的一个或多于一个膜。浸泡包括使液体混合物循环通过一个或多于一个膜模块。浸泡包括在特定时间段将通过一个或多于一个膜模块的循环流速每膜模块增加5l

·

hr-1

·

min-1

至100l

·

hr-1

·

min-1

。浸泡还包括基于在特定时间段膜中的温度、压力和流速的测量来调节特定时间段的条件。该方法包括在特定时间段确定分离混合物的最佳条件。该方法还包括,在特定时间段之后,使包含一种或多于一种膜的膜模块经受真空压力,并在最佳条件下使混合物流过一种或多于一种膜模块,使得混合物通过渗透蒸发和/或蒸气渗透分离成主要包含水的第一流和主要包含meg的第二流。

11.以下包括了该说明书全文使用的各种术语和短语的定义。

12.术语“约”或“大约”定义为如本领域普通技术人员所理解的接近于。在一个非限制性实施方案中,这些术语被定义为偏差在10%以内,优选偏差在5%以内,更优选偏差在1%以内,最优选偏差在0.5%以内。

13.术语“重量%”、“体积%”或“摩尔%”分别指基于包含成分的材料的总重量、总体积或总摩尔数的成分的重量百分比、体积百分比或摩尔百分比。在一个非限制性实例中,100摩尔材料中的10摩尔成分是10摩尔%的成分。

14.术语“基本上”及其变体被定义为包括偏差在10%以内、偏差在5%以内、偏差在1%以内或偏差在0.5%以内。

15.当在权利要求书和/或说明书中使用术语“抑制”或“减少”或“防止”或“避免”包括实现期望的结果的任何可测量的降低或完全抑制。

16.说明书和/或权利要求书中使用的术语“有效”是指足以实现所需的、期望的或预期的结果。

17.在权利要求书或说明书中与术语“包含”、“包括”、“含有”或“具有”结合使用时,要素前无数量词可以表示“一个”,但也与“一个或更多个”、“至少一个”和“一个或多于一个”的含义一致。

18.词语“包含”、“具有”、“包括”或“含有”是包含性的或开放式的,并且不排除其他附加的、未列举的要素或方法步骤。

19.本发明的方法可以“包含”在本说明书全文所公开的特定材料、成分、组合物等,或“基本上由”或“由”在本说明全文所公开的特定的成分、组合物、成分等“构成”。

20.在说明书和/或权利要求书中使用的术语“主要”是指大于50重量%、50摩尔%和50体积%中的任何一个。例如,“主要”可以包括50.1重量%至100重量%和其间的所有值和范围、50.1摩尔%至100摩尔%和其间的所有值和范围、或50.1体积%至100体积%和其间的所有值和范围。

21.根据以下的附图、详细描述和实施例,本发明的其他目的、特征和优势将变得明显。然而应当理解,在表明本发明的具体实施方案时,附图、详细描述和实施例仅以举例说明的方式给出而不作为限制。另外可以预期,通过这些详细描述,本领域技术人员在本发明的精神和范围内做出的变更、组合和修改是显而易见的。在进一步的实施方案中,来自特定实施方案的特征可以与来自其他实施方案的特征组合。例如,来自一个实施方案的特征可以与来自任何其他实施方案的特征组合。在进一步的实施方案中,可以将附加特征添加到本文描述的特定实施方案中。

附图说明

22.为了更完整地理解,现在参考结合附图的以下描述,其中:

23.图1示出了根据本发明的实施方案用于分离液体混合物的组分的系统的示意图;和

24.图2示出了根据本发明的实施方案分离液体混合物的方法的流程示意图。

具体实施方式

25.目前,蒸馏是用来分离液体混合物的。然而,在某些情况下液体混合物、特别是有机液体和水的蒸馏,通常消耗大量的能量并且由于液体混合物的组分之间形成共沸物而需要多个串联的蒸馏塔。因此,当使用蒸馏分离有机液体和水的液体混合物时,操作成本可能很高。基于膜的技术,包括反渗透、超滤和/或纳滤,也用于分离有机液体和水。然而,由于分离因子(sf)有限、启动过程延长且需要大的膜表面,在工业规模中使用这些基于膜的技术具有挑战性。本发明为这些问题提供了解决方案。该解决方案的前提是包括快速达到稳态的启动程序的分离液体混合物组分的方法。这有利于缩短整个分离过程所需的时间。此外,本公开的方法还可以使用机器学习算法、人工智能和/或神经网络建模来确定和调整基于膜的分离过程的启动条件和操作条件,这可以提高分离效率、膜的使用寿命和产品纯度。本发明的这些和其他非限制性方面将在以下部分中进一步详细讨论。

26.a.分离液体混合物组分的系统

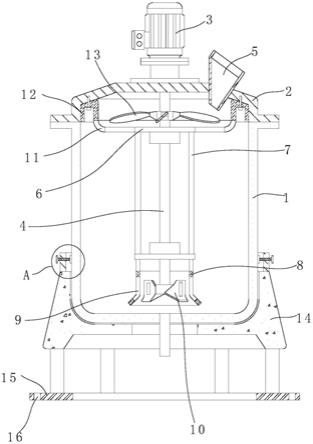

27.在本发明的实施方案中,用于分离液体混合物的基于细胞膜的分离系统可以包括一个或多于一个膜模块、进料容器、渗余物容器以及真空泵。参考图1,示出了系统100的示意图,与传统的基于膜的分离方法相比,该系统100能够以缩短的启动程序和改进的分离性能分离液体混合物。

28.根据本发明的实施方案,系统100包括进料容器101。进料容器101可以被配置为储存液体混合物。在本发明的实施方案中,进料容器101可以包括热油装置,其被配置为将其中的液体混合物加热到目标温度。液体混合物可以包含2重量%至90重量%的二醇和10重量%至98重量%的水。在本发明的实施方案中,液体混合物包括(1)双酚a(bpa)、苯酚和/或水的混合物,(2)四氢呋喃、甲醇和水的混合物,(3)乙酸、hcl和水的混合物,(4)甲苯和水的混合物,(5)碳酸二甲酯和甲醇的混合物,(6)甲醇、甲苯和水的混合物,(7)醇和水的混合物,(8)乙二醇和水的混合物,或它们的组合。

29.根据本发明的实施方案,进料容器101的出口与膜模块102流体连通,使得包含液体混合物的进料流11从进料容器101流到膜模块102。在本发明的实施方案中,进料泵103可

以安装在进料容器101和膜模块102之间,进料泵103被配置为将进料流11从进料容器101泵送到膜模块102。进料泵103可以包括动力式泵或容积式泵。动力式泵的非限制性实例可以包括离心泵、潜水泵、给水栓增压泵及其组合。容积式泵的非限制性实例可以包括齿轮泵、隔膜泵、蠕动泵、凸轮泵、由julabo

tm

(u.s.a.)制备的泵,及其它们的组合。

30.在本发明的实施方案中,膜模块102被配置为分离进料流11以形成包含渗余物的渗余物流12和包含渗透物的渗透物流13。根据本发明的实施方案,膜模块102可以包括一个或多于一个包含在框架中的膜。膜模块102还可以包括适于支撑膜模块102中的每个膜的膜支撑体。支撑体可以设置在远离进料流11的膜的一侧。膜支撑体的非限制性实例可以包括聚乙烯醇、聚砜、二氧化硅、聚酰亚胺、沸石、氧化锆、硅沸石-1、zsm-5、陶瓷及其组合。

31.根据本发明的实施方案,膜模块102的膜可以包括一种或多于一种有机聚合物膜、一种或多于一种有机陶瓷膜、一种或多于一种有机沸石膜、一种或多于一种有机复合膜或它们的组合。有机聚合物膜的非限制性实例包括聚乙烯醇(pva)膜、壳聚糖膜、聚酰胺膜、聚酰亚胺膜、聚丙烯腈(pan)膜、聚丙烯酸膜、醋酸纤维素膜、聚二甲基硅氧烷(pdms)膜、聚嵌段醚酰胺膜、聚氨酯膜及其组合。陶瓷膜的非限制性实例可以包括二氧化硅膜、氧化铝膜、氧化锆膜及其组合。沸石膜的非限制性实例可包括亲水膜(例如沸石naa、沸石y)和疏水膜(例如硅沸石-1、zsm-5)及其组合。复合膜的非限制性实例可包括聚合物基质类型中的二氧化硅的膜(例如,来自ecn(荷兰)的hybrid silica)、聚合物混合基质膜(例如,pdms和聚醚酰亚胺膜,以及pva和壳聚糖膜),以及它们的组合。在本发明的实施方案中,所述膜可以是膜管的形式。

32.根据本发明的实施方案,膜模块102的出口与渗余物容器104的入口流体连通,使得渗余物流12从膜模块102流向渗余物容器104。在本发明的实施方案中,膜模块102的出口与真空泵105流体连通。真空泵105被配置为在进料流11的分离期间在膜模块102的膜下游施加真空。在本发明的实施方案中,系统100包括安装在真空泵105上游和膜模块102下游的冷阱106。冷阱106可以与真空泵105和膜模块102流体连通,其可以被配置为冷凝渗透物流13。

33.根据本发明的实施方案,系统100包括控制模块107,该控制模块107包括前馈回路,该前馈回路被配置为控制进料容器101的热油装置以调节进料容器101中液体混合物的温度和/或温度斜坡。控制模块107可以被配置为控制进料泵103以调整进料流11的流速和/或流量斜坡。控制模块107还可以被配置为控制由进料泵103产生和/或循环流量增压器的压头。压力斜坡可以是时间的函数。例如,压力斜坡可以是压力的阶跃变化或压力随时间增加的速率(即,压力斜坡的示例性单位可以包括巴/小时、巴/分钟、巴/秒等)。在本发明的实施方案中,控制模块107被配置为对膜模块102中的一个或多于一个参数进行实时测量并基于实时测量调整包括温度斜坡、流速斜坡或压力斜坡率的参数。此外,包括统计工具和人工智能(ai)的算法可合并在控制模块107中。可以将算法配置为使用包括实时测量的实时数据来预测包括膜模块102中的参数的未来数据,并且调整参数的斜坡率以将整个控制系统从反馈控制回路转向前馈控制回路。在本发明的实施方案中,控制模块107包括非暂时性存储介质,其被配置为存储一种或多于一种算法,用于预先设置和/或优化系统100的启动过程和/或操作条件。根据本发明的实施方案,控制模块107的一种或多于一种算法适于推导出可用于训练测试样品的初步经验方程,以模拟膜模块102处的膜分离过程并获得优化的

工艺条件和系统100的启动程序的加速率。一种或多于一种算法可以包括机器学习算法、人工智能算法、基于高级统计工具的算法、实验设计算法(例如,box-behnken设计)、基于混合孔隙扩散模型的算法、基于神经网络算法、大数据分析算法、随机算法、基于空间相关性的算法、最佳拟合(f检验、基于p值)算法、基于回归的算法(例如,序数逻辑、混合效应、随机森林法),或它们的组合。在本发明的实施方案中,机器学习算法可以包括监督学习算法、无监督学习算法、强化学习算法、基于聚类技术的学习算法,或它们的组合。在本发明的实施方案中,使用系统100的输入参数来执行一种或多于一种算法,输入参数包括但不限于温度、压头、真空压力、渗透物流速、渗余物流速、跨膜模块温降、进料浓度、渗余物浓度、渗透物浓度(所有浓度均以重量百分比计)、外部/内部沉积物的结垢厚度、冷凝器/冷却水入口和出口温度、冷却水流速或其组合的实时监控数据。在本发明的实施方案中,系统100的输入参数的实时数据由控制模块107的大数据分析算法处理和分析。在本发明的实施方案中,一种或多于一种算法能够利用实时测量的实时数据来实时优化操作参数,使得膜模块102的温度、压力和/或流量斜坡率可以达到最佳分离效率。控制回路可以从反馈模式转换为前馈控制,其中优化参数可以提前预测并配备实时测量,以便实时自动校正模型系数/常数。算法的最终目标可以包括使前馈控制系统(用于系统100)与传统系统相比在更短的时间内达到最佳稳态,从而实现动态浸泡(其中膜用工艺流体/进料本身以最佳工艺斜坡率处理,包括温度斜坡、压力斜坡、流速斜坡等),并通过与利用反馈控制回路的传统工艺相比,通过大幅增加通量和渗透纯度来优化分离效率(例如,通量的7倍至10倍,渗透物纯度》99%)。

34.在本发明的实施方案中,混合孔扩散模型用于使用系统100建立基于膜的分离模型。混合孔隙扩散模型可以通过使用溶液扩散模型和孔隙流动模型来获得渗透通量方程。根据本发明的实施方案,混合孔扩散模型基于组分可以处于液相或气相的预先假设,并且膜中组分的状态通过假设组分的虚相来确定。在混合孔隙扩散模型中,根据本发明的实施方案,当虚相的压力超过扩散组分的饱和压力时,它处于液态。当虚相的压力小于饱和压力时,虚相可以为气态。当膜相为液态时,膜相的通量和浓度可以考虑为溶液-扩散模型。在本发明的实施方案中,在膜相对应的液体截面中,扩散率与浓度无关,而在蒸气部分,可以认为扩散率随浓度呈指数增长。基于混合模型的膜总通量可表示为:

[0035][0036]

其中j是渗透通量(kmol

·

m-2

·

s-1

或kg

·

m-2

·

h-1

),a

mix

是混合进料的液相传输参数(kmol

·

m-1

·

s-1

·

mmhg-1

),бa是进料膜界面到液体部分的距离(m),бb是进料膜界面到蒸气部分的距离(m),p1是进料流的压力,p

*

是气液界面的饱和压力界面,bi是组分i(例如乙醇)的气相传输参数(kmol

·

m-1

·

s-1

·

mmhg-2

),p

i,*

是组分i在汽液界面的饱和压力,p

i,2

是渗透物中组分j(例如水)的分压,bj是组分j的气相传输参数(kmol

·

m-1

·

s-1

·

mmhg-1

),p

j,*

是组分j在气液界面的饱和压力,p

j,2

是渗透物中组分j的分压。

[0037]

b.分离液体混合物组分的方法

[0038]

发现了使用基于膜的分离系统分离液体混合物组分的方法。与传统方法相比,该方法可以包括快速启动程序以达到稳态,从而缩短操作过程。该方法可以包括在提供的优化条件下分离液体混合物,并由控制模块使用各种算法对其进行调整,从而提高分离性能和延长膜寿命。

[0039]

如图2所示,本发明的实施方案包括分离液体混合物组分的方法200。如图1所示和上面所描述的,方法200可以由系统100实施。根据本发明的实施方案,如方框201所示,方法200包括使液体混合物循环通过膜模块102的一个或多于一个膜。方框201处的循环可被配置为动态地将膜模块102的一个或多于一个膜浸泡在液体混合物中。

[0040]

根据本发明的实施方案,如方框202所示,方法200包括在特定时间段以流速斜坡增加通过一个或多于一个膜的循环流速。在本发明的实施方案中,膜模块102可以是膜管的形式。在特定时间段开始时液体混合物的初始流速可以为每个膜管10l

·

hr-1

至200l

·

hr-1

及其间所有范围和值,包括10l

·

hr-1

至20l

·

hr-1

、20l

·

hr-1

至40l

·

hr-1

、40l

·

hr-1

至60l

·

hr-1

、60l

·

hr-1

至80l

·

hr-1

、80l

·

hr-1

至100l

·

hr-1

、100l

·

hr-1

至120l

·

hr-1

、120l

·

hr-1

至140l

·

hr-1

、140l

·

hr-1

至160l

·

hr-1

、160l

·

hr-1

至180l

·

hr-1

和180l

·

hr-1

至200l

·

hr-1

。在方框202的特定时段内的流速斜坡可以为5l

·

hr-1

·

min-1

至100l

·

hr-1

·

min-1

及其间的所有范围和值,包括5l

·

hr-1

·

min-1

至10l

·

hr-1

·

min-1

、10l

·

hr-1

·

min-1

至15ll

·

hr-1

·

min-1

,15l

·

hr-1

·

min-1

至20l

·

hr-1

·

min-1

、20l

·

hr-1

·

min-1

至25l

·

hr-1

·

min-1

、25l

·

hr-1

·

min-1

至30l

·

hr-1

·

min-1

、30l

·

hr-1

·

min-1

至35l

·

hr-1

·

min-1

、35l

·

hr-1

·

min-1

至40l

·

hr-1

·

min-1

、40l

·

hr-1

·

min-1

至45l

·

hr-1

·

min-1

、45l

·

hr-1

·

min-1

至50l

·

hr-1

·

min-1

、50l

·

hr-1

·

min-1

至55l

·

hr-1

·

min-1

、55l

·

hr-1

·

min-1

至60l

·

hr-1

·

min-1

、60l

·

hr-1

·

min-1

至65l

·

hr-1

·

min-1

、65l

·

hr-1

·

min-1

至l

·

hr-1

·

min-1

、70l

·

hr-1

·

min-1

至75l

·

hr-1

·

min-1

、75l

·

hr-1

·

min-1

至80l

·

hr-1

·

min-1

、80l

·

hr-1

·

min-1

至85l

·

hr-1

·

min-1

、85l

·

hr-1

·

min-1

至90l

·

hr-1

·

min-1

、90l

·

hr-1

·

min-1

至95l

·

hr-1

·

min-1

和95l

·

hr-1

·

min-1

至100l

·

hr-1

·

min-1

。在本发明的实施方案中,流速斜坡由控制模块107的一种或多于一种算法确定和/或调整。

[0041]

特定时间段(浸泡时间)可为1小时至5小时。一旦在特定时间段后达到稳态,相同的最终设定点流速可以保持在每膜(管)100l

·

hr-1

至200l

·

hr-1

。在本发明的实施方案中,特定时间段的范围可以由控制模块107确定和/或调整。根据本发明的实施方案,如方框203所示,方法200还包括在特定时间段期间,以2℃/min至25℃/min及其间所有范围和值的温度斜坡范围增加液体混合物的温度,包括2℃/min至4℃/min、4℃/min至6℃/min、6℃/min至8℃/min、8℃/min至10℃/min、10℃/min至12℃/min、12℃/min至14℃/min、14℃/min至16℃/min、16℃/min至18℃/min、18℃/min至20℃/min、20℃/min至22℃/min、和22℃/min至25℃/min。在特定时间段开始时液体混合物的初始温度可以为0℃至40℃及其间所有范围和值,包括0℃至4℃、4℃至8℃、8℃至12℃、12℃至16℃、16℃至20℃、20℃至24℃、24℃至28℃、28℃至32℃、32℃至36℃和36℃至40℃。在本发明的实施方案中,在特定时间段期间,温度斜坡范围由控制模块107的一种或多于一种算法确定和/或调整。在本发明的实施方案中,处于稳态的液体混合物的最终温度可以为100℃至250℃及其间所有范围和值,包括100℃至110℃、110℃至120℃、120℃至130℃、130℃至140℃、140℃至150℃、150℃至160℃、160℃至170℃、170℃至180℃、180℃至190℃、190℃至200℃、200至210℃、210℃至220℃、220℃至230℃、230℃至240℃和240℃至250℃。

[0042]

根据本发明的实施方案,如方框204所示,方法200还包括在特定时间段调节膜模块102的入口和出口取压点之间的压降,使得压降斜坡率通过一个或多于一个膜模块102的膜为每个膜(管)增加1巴/小时至4巴/小时及其间的所有范围和值,包括1巴/小时至1.2巴/

小时、1.2巴/小时至1.4巴/小时、1.4巴/小时至1.6巴/小时、1.6巴/小时至1.8巴/小时、1.8巴/小时至2巴/小时、2巴/小时至2.2巴/小时、2.2巴/小时至2.4巴/小时、2.4巴/小时至2.6巴/小时、2.6巴/小时至2.8巴/小时、2.8巴/小时至3巴/小时、3巴/小时至3.2巴/小时、3.2巴/小时至3.4巴/小时、3.4巴/小时至3.6巴/小时、3.6至3.8巴/小时和3.8巴/小时至4巴/小时。在本发明的实施方案中,在特定时间段期间和/或结束时在膜模块102的一个或多于一个膜处达到稳态。在本发明的实施例中,除非系统100受到外部扰动稳态是系统100的所有状态变量(例如,跨膜模块102的流速、温度和压力)基本上恒定或恒定并且继续基本上恒定或恒定的状态。在本发明的实施方案中,与将一个或多于一个膜浸泡在非循环液体混合物中相比,方框201至方框204的步骤能够缩短在膜模块102的一个或多于一个膜处达到稳态所需的持续时间。

[0043]

根据本发明的实施方案,如方框205所示,方法200包括在特定时间段之后,使包含液体混合物的进料流11在使得液体混合物分离成包括渗透物的渗透物流13和包括渗余物的渗余物流12条件下通过膜模块102的一个或多于一个膜。在本发明的实施方案中,可以通过真空泵105向膜模块102的一个或多于一个膜施加真空来启动方框205的流动。根据本发明的实施方案,方框205的条件由控制模块107的一种或多于一种算法确定和/或优化。

[0044]

在本发明的实施方案中,方框205处的条件包括100℃至200℃及其间所有范围和值的液体混合温度,包括100℃至105℃、105℃至110℃、110℃至115℃、115℃至120℃、120℃至125℃、125℃至130℃、130℃至135℃、135℃至140℃、140℃至145℃、145℃至150℃、150℃至155℃,155℃至160℃、160℃至165℃,165℃至170℃,170℃至175℃、175℃至180℃,180℃至185℃,185℃至190℃、190℃至195℃,和195℃至200℃。方框205处的条件可包括2巴至8巴及其间所有范围和值的操作压力,包括2巴至3巴、3巴至4巴、4巴至5巴、5巴至6巴、6巴至7巴和7巴至8巴。在本发明的实施方案中,方框205的条件包括进料流11的流速为每个膜模块80l/hr至1000l/hr及其间的所有范围和值,包括80l/hr至100l/hr、100l/hr至150l/hr、150l/hr至200l/hr、200l/hr至250l/hr、250l/hr至300l/hr、300l/hr至350l/hr、350l/hr至400l/hr、400l/hr至450l/hr、450l/hr至500升/hr、500l/hr至550l/hr、550l/hr至600l/hr、600l/hr至650l/hr、650l/hr至700l/hr、700l/hr至750l/hr、750l/hr至800l/hr、800l/hr至850l/hr、850l/hr至900l/hr、900l/hr至950l/hr和950l/hr至1000l/hr。在本发明的实施方案中,在方框205中,条件包括对膜模块102的一个或多于一个膜施加真空,真空压力为20毫巴至200毫巴及其间所有范围和值,包括20毫巴至40毫巴、40毫巴至60毫巴、60毫巴至80毫巴、80毫巴至100毫巴、100毫巴至120毫巴、120毫巴至140毫巴、140毫巴至160毫巴、160毫巴至180毫巴和180毫巴至200毫巴。在施加真空之前膜模块102的起始压力可以为大约1巴。膜模块102的压力斜坡(递减斜坡)可以为20毫巴/分钟至100毫巴/分钟及其间所有范围和值,包括20毫巴/分钟至30毫巴/分钟、30毫巴/分钟至40毫巴/分钟、40毫巴/分钟至50毫巴/分钟50毫巴/分钟至60毫巴/分钟、60毫巴/分钟至70毫巴/分钟、70毫巴/分钟至80毫巴/分钟、80毫巴/分钟至90毫巴/分钟和90毫巴/分钟至100毫巴/分钟。在本发明的实施方案中,方法200用于分离水和单乙二醇,并且由方法200产生的渗透物流13包含至少95%的水。

[0045]

根据本发明的实施方案,方法200可用于替代二醇制造工厂中的一个或多于一个步骤,包括二醇脱水-co2排放水净化、冷凝水净化、塔顶乙二醇分离、从反应器流出物中分

离水、醛和酸分离部分、循环水流中的去离子单元。根据本发明的实施方案,方法200能够生产纯化的浓缩二醇/多元醇并提高水的紫外线透射率。在本发明的实施方案中,使用方法200净化的水在220nm、250nm、250nm、275nm和350nm处具有大于90%的紫外线透射率。在本发明的实施方案中,方法200能够降低水中的总溶解固体(tds),提高水的ph值,降低(渗透)水的电导率和水中的醛含量。由方法200产生的渗透水可以用作乙二醇工厂中的循环水或其他化工厂和/或制造装置中的经处理的工艺水。

[0046]

尽管参照图2中的方框描述了本发明的实施方案,应当理解,本发明的操作不限于图2中所示的特定方框和/或特定的方框顺序。因此,本发明的实施方案可以使用不同于图2的顺序排列的不同方框来提供本文所述的功能。

[0047]

本文所述的系统和方法还可以包括各种未示出的并且是化学加工领域的技术人员已知的设备。例如,可能未示出一些控制器、管道、计算机、阀门、泵、加热器、热电偶、压力指示器、混合器、热交换器等。

[0048]

作为本发明公开的一部分,以下包括具体实施例。这些实施例仅用于说明目的,并不旨在限制本发明。本领域普通技术人员将容易地认识到可以改变或修改以产生基本相同结果的参数。

[0049]

实施例1

[0050]

(中试系统渗透蒸发实验)

[0051]

在中试装置使用膜分离单乙二醇和水的液体混合物。中试装置中的每个膜模块包括10个膜管。每个膜管的外径为10.04mm,内径为6.5mm。每个膜管的壁厚为1.89mm。每个膜管的接触面积约为46.9cm2。单乙二醇的进料浓度在2重量%至80重量%。流速为100l/hr至1000l/hr。进料温度为90℃至140℃。进料压力设定在1巴至5巴。渗透液的真空度为50毫巴至70毫巴。用于回收渗透物的冷却水约为5℃。分离过程的模拟也在aspen(版本9和10)、acm-aspen custom modeler中进行。在gams和jmp中进行统计建模。

[0052]

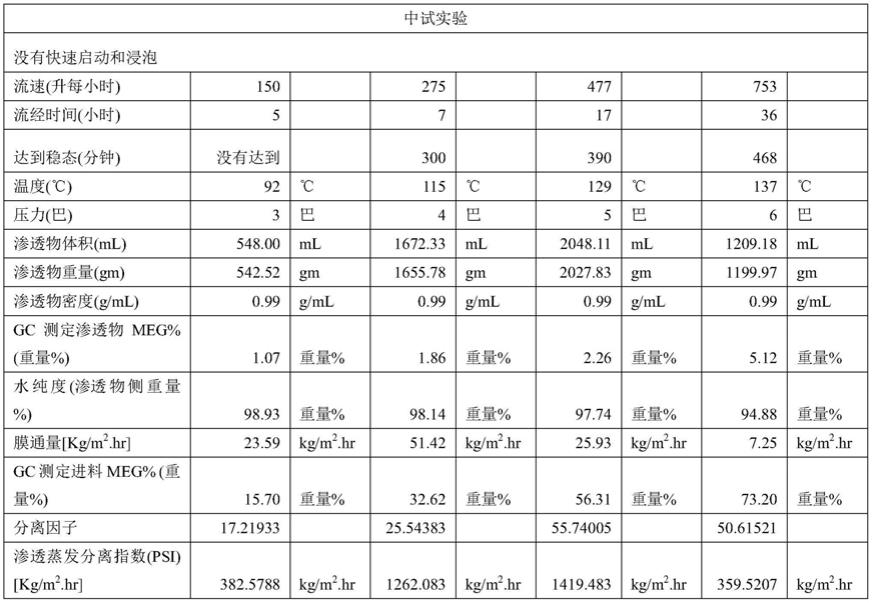

实验结果如表1和表2所示。表1示出了没有快速启动和非动态浸泡的膜分离实验结果。表2示出了快速启动和动态浸泡的膜分离实验结果。表3示出了快速启动和动态浸泡的模拟结果。

[0053]

表1

[0054][0055]

表2

[0056][0057]

表3

[0058][0059]

表4

[0060][0061]

表5

[0062][0063]

在本发明的上下文中,描述了至少以下15个实施方案。实施方案1为分离液体混合物组分的方法。方法包括使液体混合物循环通过膜模块的一个或多于一个膜。方法还包括在特定时间段以5l

·

hr-1

·

min-1

至100l

·

hr-1

·

min-1

的流速斜坡范围增加通过膜模块的循环流速。方法仍然还包括,在特定时间段之后,在使得液体混合物分离成渗透物和渗余物的条件下使液体混合物流过膜模块。实施方案2是实施方案1的方法,其还包括,在特定时间段以2℃/min至25℃/min的温度斜坡范围增加循环液体混合物的温度。实施方案3是实施方案1或2中任一项的方法,其中所述膜模块包括膜管形式的一种或多于一种膜,并且所述方法还包括在特定时间段以每个膜管增加1巴/小时至4巴/小时的压降斜坡率调节包含膜管形式的一种或多于一种膜的膜模块的入口和出口取压点之间的压降。斜坡实施方案4是实施方案3的方法,其中流速斜坡、温度斜坡和/或压降斜坡由机器学习算法、人工智能算法和/或神经网络建模确定。实施方案5是实施方案1至4中任一项的方法,其中特定时间段为1小时至1.5小时。实施方案6是实施方案1至5中任一项的方法,其中膜适于进行分离过程,所述分离过程选自渗透蒸发、蒸气渗透、超滤、纳滤、反渗透及其组合。实施方案6是实施方案1至5中任一项的方法,其还包括在特定时间段确定分离液体混合物的最佳条件。实施方案8是实施方案7的方法,其中分离液体混合物的最佳条件由机器学习算法、人工智能算法和/或神经网络建模确定。实施方案9是实施方案7或8中任一项的方法,其中,最佳条件包括100℃至200℃的液体混合物的温度和2巴至8巴的操作压力。实施方案10是实施方案7至9中任一项的方法,其中最佳条件包括每膜模块80l/hr至1000l/hr的最佳流速。实施方案11是实施方案1至10中任一项的方法,其中流动步骤中的条件包括在20毫巴至500毫巴的真空压力下以每分钟20毫巴至100毫巴的斜坡率向膜施加真空。实施方案12是实施方案1至11中任一项的方法,其中液体混合物含有2重量%至90重量%的二醇和10重量%至98重量%的水。实施方案13是实施方案1至11中任一项的方法,其中所述方法应用于选自bpa和/或苯酚脱水、四氢呋喃(thf)-甲醇-水分离、乙酸-hcl-水分离、甲苯脱水、碳酸二甲酯(dmc)-甲醇分离、甲醇-甲苯-水分离、醇-水脱水、单乙二醇脱水的工艺。实施方案14是实施方案1至11中任一项的方法,其中液体混合物是单乙二醇和水的混合物,并且渗透物含有至少95重量%的水。实

施方案15是实施方案1至14中任一项的方法,其中所述膜包括聚合物膜、陶瓷膜、沸石膜、复合膜或它们的组合,并且所述膜呈包括板和框的模块构造、管状、中空纤维或它们的组合。

[0064]

尽管已经详细描述了本技术的实施方案及其优点,但应理解,可以在不偏离如所附权利要求限定的实施方案的情况下进行各种改变、替换和修改。此外,本技术的范围不旨在限于说明书中所描述的工艺、机器、制造、物质组合物、装置、方法和步骤的具体实施方案。本领域普通技术人员由本公开会容易地想到,可以使用与本文描述的相应实施方案执行基本相同的功能或实现基本相同的结果的当前存在的或将被开发的工艺、机器、制造、物质组合物、装置、方法和步骤。因此,所附权利要求旨在将这些工艺、机器、制造、物质组合物、装置、方法和步骤包括在其范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。