一种3d互联高密度pcb板及其制作工艺

技术领域

1.本发明涉及pcb板加工技术领域,具体为一种3d互联高密度pcb板及其制作工艺。

背景技术:

2.近几年铜基pcb板已得到广泛的应用,相比普通fr-4材质,铜基pcb板的散热性得到广泛认可。铜基本身导热系数较高,达到400w/m.k,但绝缘层导热系数只能达到2~4w/m.k,所以绝缘层的导热性能决定了铜基pcb板整体的导热性能偏低,无法充分利用铜基的高导热性能,发热元器件的热量不能及时传导出去,导致产品的寿命、性能等大打折扣,因此,提出一种3d互联高密度pcb板及其制作工艺来解决上述问题。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种3d互联高密度pcb板及其制作工艺,解决了上述背景技术中提到的问题。

5.(二)技术方案

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种3d互联高密度pcb板,包括铜基板、铜凸台和粘结片,所述铜基板表面贴装位置的两侧均对称开设有铣槽,所述铜凸台的底端均插接在铣槽的内部,所述铜凸台和铣槽之间的空隙填充有粘结片,所述铜基板的表面贴装有发热元器件,部分功率较大的所述发热元器件下表面的两端与相互对应的两个铜凸台的上端焊接固定,所述铜基板的表面和内部开设有钻孔,且其上下表面均设有阻焊层。

8.进一步地,所述铜凸台的形状依pcb线路形状对应的图形,包括圆形、椭圆形、方形和多边形。

9.进一步地,所述粘结片的材料为高导热环氧树脂。

10.进一步地,所述铜凸台与铜基板表面高度差不大于表面贴装允许的范围。

11.进一步地,所述钻孔包括盲孔、埋孔和通孔。

12.本发明还提供一种3d互联高密度pcb板的制作工艺,包括如下步骤;

13.s1:开料,对基板进行开料;

14.s2:内层,对开料后的基板进行内层线路制作;

15.s3:自动光学检测,对基板内层线路进行检测;

16.s4:压合,将铜基板、铜凸台和粘结片压合到一起;

17.s5:钻孔,通过使用不同规格的槽刀,在多层线路板上钻出所需尺寸的槽孔;

18.s6:沉铜电镀,通过化学反应的方式在多层线路板的外表面以及槽孔内镀上铜,使槽孔能在各层之间导通;

19.s7:外层线路,对多层线路板进行外层线路制作;

20.s8:显影、蚀刻和褪膜,将贴膜上的图形显示到多层线路板上,利用蚀刻液将显影

后露出的表铜蚀掉,形成线路图形,褪去被遮挡部分的贴膜;

21.s9:自动光学检测,检测多层线路板表面线路图形;

22.s10:沉铜,在已钻孔的不导电的孔壁基材上沉积上一层化学铜,以作为后面电镀铜的基底;

23.s11:干膜,在多层线路板外表面覆盖一层干膜,通过影像转移的方式在多层线路板外表面形成线路图像;

24.s12:烘烤,使干膜与基板表面贴合;

25.s13:镀铜,在形成线路图像的多层线路板上镀上一层铜,保护表面的线路;

26.s14:去膜,将抗电镀用途的干膜以药水剥除;

27.s15:防焊,用印刷的方式在多层线路板外表面盖上一层油墨;

28.s16:文字,通过印刷的方式在多层线路板外表面印下相应的符号;

29.s17:表面处理,增加表面对氧化及腐蚀的抵抗能力;

30.s18:成型,将整片的多层线路板去除无用的边框,再通过化学清洗后整理成规定的形状规格;

31.s19:电测,对线路的开路及短路进行测试;

32.s20:出货检验,pcb板表面是否存在缺陷;

33.s21:包装。

34.(三)有益效果

35.与现有技术相比,本发明提供了一种3d互联高密度pcb板及其制作工艺,具备以下有益效果:

36.1、本发明,通过在铜基表面贴装发热元器件位置的两侧对称固定铜凸台,利用铜凸台将发热元器件产生的热量快速传导到铜基板上,而发热元器件通过贴装的方式导电,达到了电热分离的效果,提高了散热性能,通过设置粘结片使铜凸台与铜基粘结到一起,使得热传导更为顺畅,通过设置该pcb板为多层pcb板,具有装配密度高,体积小、电子元器件之间连线缩短、信号传输速度提高等特点,配合优秀的散热性能,适用于3d互联技术对高密度pcb板的需求。

附图说明

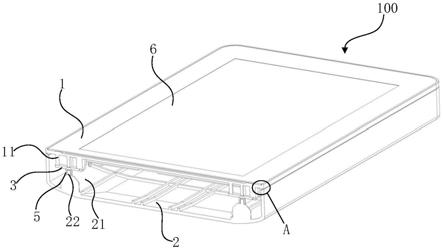

37.图1为本发明散热原理图;

38.图2为本发明工艺流程图。

39.图中:1、铜基板;2、铜凸台;3、粘结片;4、发热元器件;5、钻孔;6、阻焊层。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例

42.如图1所示,本发明一个实施例提出的一种3d互联高密度pcb板及其制作工艺,包

括铜基板1、铜凸台2和粘结片3,铜基板1表面贴装位置的两侧均对称开设有铣槽,铜凸台2的底端均插接在铣槽的内部,铜凸台2和铣槽之间的空隙填充有粘结片3,铜基板1的表面贴装有发热元器件4,部分功率较大的发热元器件4下表面的两端与相互对应的两个铜凸台2的上端焊接固定,铜基板1的表面和内部开设有钻孔5,且其上下表面均设有阻焊层6,该pcb板是多层pcb板,具有装配密度高,体积小、电子元器件之间连线缩短、信号传输速度提高等特点,能够适用于3d互联技术对高密度pcb板的需求,通过在铜基板1的表面开设铣槽,使得铜凸台2与铜基板1之间连接更为稳固,同时,也便于铜凸台2将发热元器件4传导的热量直接传递给铜基板1,使得导热性能较好。

43.如图1所示,在一些实施例中,铜凸台2的形状依pcb线路形状对应的图形,包括圆形、椭圆形、方形和多边形,铜凸台2的形状适应pcb线路形状需求,无特殊限制。

44.在一些实施例中,粘结片3的材料为高导热环氧树脂,材质为高导热环氧树脂的粘结片3便于传导热量。

45.如图1所示,在一些实施例中,铜凸台2与铜基板表面1高度差不大于表面贴装允许的范围,使得铜凸台2将发热元器件4件产生的热量快速传导到铜基板1上,而发热元器件4通过贴装的方式导电,达到了电热分离的效果。

46.如图1所示,在一些实施例中,钻孔5包括盲孔、埋孔和通孔,通过盲孔、埋孔和通孔的设置,配合多层pcb的需要,增加内部电路层的使用空间。

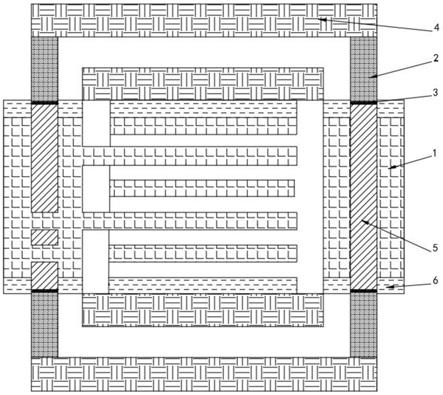

47.如图2所示,本发明还提供一种3d互联高密度pcb板的制作工艺,包括如下步骤;

48.s1:开料,对基板进行开料;

49.s2:内层,对开料后的基板进行内层线路制作;

50.s3:自动光学检测,对基板内层线路进行检测;

51.s4:压合,将铜基板1、铜凸台2和粘结片3压合到一起;

52.s5:钻孔,通过使用不同规格的槽刀,在多层线路板上钻出所需尺寸的槽孔;

53.s6:沉铜电镀,通过化学反应的方式在多层线路板的外表面以及槽孔内镀上铜,使槽孔能在各层之间导通;

54.s7:外层线路,对多层线路板进行外层线路制作;

55.s8:显影、蚀刻和褪膜,将贴膜上的图形显示到多层线路板上,利用蚀刻液将显影后露出的表铜蚀掉,形成线路图形,褪去被遮挡部分的贴膜;

56.s9:自动光学检测,检测多层线路板表面线路图形;

57.s10:沉铜,在已钻孔的不导电的孔壁基材上沉积上一层化学铜,以作为后面电镀铜的基底;

58.s11:干膜,在多层线路板外表面覆盖一层干膜,通过影像转移的方式在多层线路板外表面形成线路图像;

59.s12:烘烤,使干膜与基板表面贴合;

60.s13:镀铜,在形成线路图像的多层线路板上镀上一层铜,保护表面的线路;

61.s14:去膜,将抗电镀用途的干膜以药水剥除;

62.s15:防焊,用印刷的方式在多层线路板外表面盖上一层油墨;

63.s16:文字,通过印刷的方式在多层线路板外表面印下相应的符号;

64.s17:表面处理,增加表面对氧化及腐蚀的抵抗能力;

65.s18:成型,将整片的多层线路板去除无用的边框,再通过化学清洗后整理成规定的形状规格;

66.s19:电测,对线路的开路及短路进行测试;

67.s20:出货检验,pcb板表面是否存在缺陷;

68.s21:包装。

69.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。