1.本发明涉及装配式建筑领域,具体为一种装配式保温结构一体化窗下填充墙及其制作方法。

背景技术:

2.建筑能耗是我国主要能耗的来源之一,随着我国建筑节能要求的不断提高,对外墙保温也提出更高的要求。在此背景下外墙结构一体化技术应运而生,外墙结构一体化通过实施建筑墙体保温与主体结构一体化技术,实现了建筑保温二次施工向同步施工转变,装配式建筑发展日新月异,各项技术日益成熟,但在填充墙工程中使用装配式构件比较少见,带有保温层的装配式填充墙技术尚属空白。

3.窗下填充墙虽然工程量不大,但施工工序相对复杂,涉及砌筑、模板、钢筋、植筋、混凝土、抹灰、保温粘贴等多个工种,全部为湿做业,还需考虑暖气片安装、窗台压梁、窗口防水等众多因素,是外墙渗漏、保温脱落、墙面开裂等质量通病的多发区域。

技术实现要素:

4.本发明的目的在于提供一种装配式保温结构一体化窗下填充墙及其制作方法,以解决上述背景技术中提出的带有保温层的装配式填充墙技术尚属空白的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种装配式保温结构一体化窗下填充墙,包括混凝土围护结构、保温芯材、防火保温层、带防水功能的压梁组成,所述混凝土围护结构由钢丝网及专用锚栓进行拉接形成整体,所述混凝土围护结构顶部两侧预留压梁钢筋及两端预留钢丝网与两侧的主体结构连接,所述压梁上设置防水挡坝,所述压梁位于室外侧窗台有2%向外排水坡度,所述压梁位于室内侧预留窗台板安装位置,所述混凝土围护结构外侧墙体做50mm厚a级材料防火保温层,所述防火保温层采用玻纤网格布与现浇主体结构保温一体化进行连接。

7.所述一种装配式保温结构一体化窗下填充墙的制备方法,包括如下步骤:

8.1.钢筋的制作与绑扎

9.所述压梁采用3c6,hrb400级钢筋,钢筋保护层为20mm,两端预留长度各为200mm;所述钢丝网直径a2mm,网距50

×

50mm或采用a4mm,网距100

×

100mm,两端预留长度各为100mm,所述防水挡坝处设置有吊装预埋件。为保证钢筋位置准确,可以局部进行点焊连接,钢筋的制作与绑扎应符合现行国家标准《混凝土结构工程施工规范》gb-50666要求。

10.2.保温芯材制作:

11.所述保温芯材采用聚苯板或挤塑板,所述保温芯材表面切割出燕尾槽,所述燕尾槽深度10mm,所述保温芯材表面喷涂有专用界面剂,以保证芯材与混凝土可靠粘结。

12.3.模具的制作

13.所述模具由侧模、对拉螺栓、磁盒和定位拉杆组成,位于两端的所述侧模上设置预留钢筋的孔洞,所述侧模拼缝处粘贴密封胶条,所述侧模采用不小于4mm厚钢板进行制作,

所述侧模制作尺寸允许偏差不得大于3mm,所述定位拉杆安装在侧模之间,将模具通过对拉螺栓组装完成后,放置在振动钢平台上,用磁盒固定。

14.4.成型浇筑

15.将模板组装好后,对照图纸进行尺寸校核,无误后,室内侧向下,放入绑扎好的钢筋笼和保温芯材,设置好底部保护层垫块,保证各部位尺寸准确,为防止所述保温芯材在浇筑混凝土时上浮,在定位拉杆下方与保温芯材间设置垫块,将保温芯材位置固定好。按每平方米不少于5个专用锚栓,将专用锚栓安装就位,注意专用锚栓的轮盘要卡在钢丝网的外侧。先浇筑室内侧围护结构及混凝土压梁,混凝土强度不得小于c30,使用振动钢平台振捣密实,再浇筑室外侧防火保温层,采用发泡混凝土或热固复合聚乙烯泡沫50mm厚,待保温层初凝后,刮3-5mm厚专用抹面砂浆,表面拉毛处理。

16.5.现场安装

17.5.1在楼板上弹出窗下填充墙安装位置线。

18.5.2在墙体底部铺设20mm厚水泥砂浆,并将砂浆抹匀。

19.5.3使用吊车将填充墙构件安装就位,检查相对位置及垂直度偏差不得大于3mm。墙高超过1米的要设置临时支撑。

20.5.4绑扎主体结构剪力墙钢筋,并将窗下填充墙构件预留的压梁钢筋及钢丝网与主体结构钢筋绑扎在一起。

21.5.5安装主体结构一体化保温板,保证一体化保温板与窗下填充墙接缝紧密,钢筋隐蔽验收合格后,支设内外侧剪力墙模板,并进行垂直度校正加固牢靠。

22.5.6浇筑主体结构混凝土,主体验收合格后,使用保温砂浆对外墙进行找平,满刮两遍玻纤网格布,在窗台部位抹20mm厚保温砂浆,向外坡度2%,按设计要求完成外墙装饰工程。

23.作为优选技术方案,拆模时构件表面温度与环境温度相差不应超过20℃;

24.作为优选技术方案,模板拆除前,先将预埋吊装件固定螺栓拆掉。

25.作为优选技术方案,模具应该按先支的后拆,后支的先拆的原则进行拆除,并及时清理模具表面,修复模具变形位置。拆模过程中应使混凝土表面及棱角处不受损伤,禁用重物锤击模具;

26.作为优选技术方案,模板拆除后,及时进行构件表面清理,对轻微缺陷进行修补,构件检查验收合格后按编号入库。

27.与现有技术相比,本发明的有益效果是:

28.本专利技术有效的提高了建筑外保温的品质,保温层与基层混凝土完整结合,粘贴牢固,不会出现空鼓脱落现象,减少构件重量,产品整洁美观,所有预制工作均在工厂内进行,高效快捷,现场吊装操作简单。有效消除外墙保温层脱落、窗台渗水、墙面开裂等质量通病。本专利技术符合国家节能减排政策,市场前景广阔。

附图说明

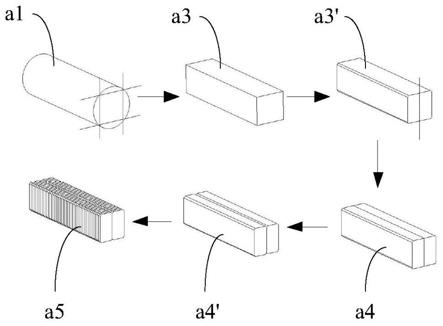

29.图1为本发明的成品示意图;

30.图2为《外墙外保温》12j3-1部分施工图集;

31.图3为《外墙外保温》12j3-1部分施工图集;

32.图4为《外墙保温建筑构造》10j121部分施工图集;

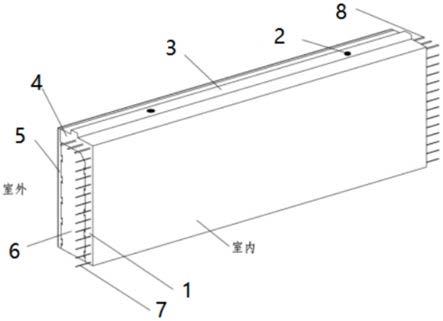

33.图5为本发明整体结构的剖面结构图;

34.图6为本发明整体结构的侧视结构图;

35.图7为本发明钢丝网绑扎成型效果图;

36.图8为本发明中保温芯材和燕尾槽的位置图;

37.图9为本发明的成品模具结构图;

38.图10为本发明的成品安装示意图。

39.图中:混凝土围护结构1、吊装预埋件2、防水挡坝3、压梁4、防火保温层5、保温芯材6、钢丝网7、压梁钢筋8、抹面砂浆9、专用锚栓10、燕尾槽11、钢平台12、侧模13、对拉螺栓14、磁盒15、定位拉杆16。

具体实施方式

40.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

42.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义、

43.参照附图1-10,提供三种技术方案:

44.实施例1

45.一种装配式保温结构一体化窗下填充墙,包括混凝土围护结构1、保温芯材6、防火保温层5、带防水功能的压梁4组成,混凝土围护结构1由钢丝网7及专用锚栓10进行拉接形成整体,混凝土围护结构1顶部两侧预留压梁钢筋8及两端预留钢丝网7与两侧的主体结构连接,压梁4上设置防水挡坝3,压梁4位于室外侧窗台有2%向外排水坡度,压梁4位于室内侧预留窗台板安装位置,混凝土围护结构1外侧墙体做50mm厚a级材料防火保温层5,防火保温层5采用玻纤网格布与现浇主体结构保温一体化进行连接。

46.一种装配式保温结构一体化窗下填充墙的制备方法,包括如下步骤:

47.1.钢筋的制作与绑扎

48.压梁4采用3c6,hrb400级钢筋,钢筋保护层为20mm,两端预留长度各为200mm;钢丝网7直径a2mm,网距50

×

50mm,两端预留长度各为100mm,防水挡坝3处设置有吊装预埋件2。为保证钢筋位置准确,可以局部进行点焊连接,钢筋的制作与绑扎应符合现行国家标准《混凝土结构工程施工规范》gb-50666要求。

49.2.保温芯材制作:

50.保温芯材6采用聚苯板或挤塑板,保温芯材6表面切割出燕尾槽11,燕尾槽11深度

10mm,保温芯材6表面喷涂有专用界面剂,以保证芯材与混凝土可靠粘结。

51.3.模具的制作

52.模具由侧模13、对拉螺栓14、磁盒15和定位拉杆16组成,位于两端的侧模13上设置预留钢筋的孔洞,侧模13拼缝处粘贴密封胶条,侧模13采用4mm厚钢板进行制作,侧模13制作尺寸允许偏差不得大于3mm,定位拉杆16安装在侧模13之间,将模具通过对拉螺栓14组装完成后,放置在振动钢平台12上,用磁盒15固定。

53.4.成型浇筑

54.将模板组装好后,对照图纸进行尺寸校核,无误后,室内侧向下,放入绑扎好的钢筋笼和保温芯材6,设置好底部保护层垫块,保证各部位尺寸准确,为防止保温芯材6在浇筑混凝土时上浮,在定位拉杆16下方与保温芯材6间设置垫块,将保温芯材6位置固定好。按每平方米5个专用锚栓10,将专用锚栓10安装就位,注意专用锚栓10的轮盘要卡在钢丝网7的外侧。先浇筑室内侧围护结构及混凝土压梁4,混凝土强度不得小于c30,使用振动钢平台12振捣密实,再浇筑室外侧防火保温层5,采用发泡混凝土或热固复合聚乙烯泡沫50mm厚,待保温层初凝后,刮3mm厚专用抹面砂浆9,表面拉毛处理;

55.拆模时构件表面温度与环境温度相差不应超过20℃;

56.模板拆除前,先将预埋吊装件2固定螺栓拆掉;

57.模具应该按先支的后拆,后支的先拆的原则进行拆除,并及时清理模具表面,修复模具变形位置。拆模过程中应使混凝土表面及棱角处不受损伤,禁用重物锤击模具;

58.模板拆除后,及时进行构件表面清理,对轻微缺陷进行修补,构件检查验收合格后按编号入库。

59.5.现场安装

60.5.1在楼板上弹出窗下填充墙安装位置线。

61.5.2在墙体底部铺设20mm厚水泥砂浆,并将砂浆抹匀。

62.5.3使用吊车将填充墙构件安装就位,检查相对位置及垂直度偏差不得大于3mm。墙高超过1米的要设置临时支撑。

63.5.4绑扎主体结构剪力墙钢筋,并将窗下填充墙构件预留的压梁钢筋8及钢丝网7与主体结构钢筋绑扎在一起。

64.5.5安装主体结构一体化保温板,保证一体化保温板与窗下填充墙接缝紧密,钢筋隐蔽验收合格后,支设内外侧剪力墙模板,并进行垂直度校正加固牢靠。

65.5.6浇筑主体结构混凝土,主体验收合格后,使用保温砂浆对外墙进行找平,满刮两遍玻纤网格布,在窗台部位抹20mm厚保温砂浆,向外坡度2%,按设计要求完成外墙装饰工程。

66.本发明专利适用民用建筑外墙保温结构一体化工程的窗下填充墙,不需要专门再做外墙保温的一种新型墙体,与建筑保温结构一体化技术相配套。它既节省投资,省工省时省力,满足建筑节能标准的要求又实现了外墙保温与建筑同寿命,达到了于民、于企、于国三方共赢的根本目的。提高建筑部品工业化水平,提高施工速度,保证建筑外墙保温工程质量,有效改善建筑的品质;

67.实施例2

68.一种装配式保温结构一体化窗下填充墙,包括混凝土围护结构1、保温芯材6、防火

保温层5、带防水功能的压梁4组成,混凝土围护结构1由钢丝网7及专用锚栓10进行拉接形成整体,混凝土围护结构1顶部两侧预留压梁钢筋8及两端预留钢丝网7与两侧的主体结构连接,压梁4上设置防水挡坝3,压梁4位于室外侧窗台有2%向外排水坡度,压梁4位于室内侧预留窗台板安装位置,混凝土围护结构1外侧墙体做50mm厚a级材料防火保温层5,防火保温层5采用玻纤网格布与现浇主体结构保温一体化进行连接。

69.一种装配式保温结构一体化窗下填充墙的制备方法,包括如下步骤:

70.1.钢筋的制作与绑扎

71.压梁4采用3c6,hrb400级钢筋,钢筋保护层为20mm,两端预留长度各为200mm;钢丝网7直径a2mm,网距50

×

50mm,两端预留长度各为100mm,防水挡坝3处设置有吊装预埋件2。为保证钢筋位置准确,可以局部进行点焊连接,钢筋的制作与绑扎应符合现行国家标准《混凝土结构工程施工规范》gb-50666要求。

72.2.保温芯材制作:

73.保温芯材6采用聚苯板或挤塑板,保温芯材6表面切割出燕尾槽11,燕尾槽11深度10mm,保温芯材6表面喷涂有专用界面剂,以保证芯材与混凝土可靠粘结。

74.3.模具的制作

75.模具由侧模13、对拉螺栓14、磁盒15和定位拉杆16组成,位于两端的侧模13上设置预留钢筋的孔洞,侧模13拼缝处粘贴密封胶条,侧模13采用5mm厚钢板进行制作,侧模13制作尺寸允许偏差不得大于3mm,定位拉杆16安装在侧模13之间,将模具通过对拉螺栓14组装完成后,放置在振动钢平台12上,用磁盒15固定。

76.4.成型浇筑

77.将模板组装好后,对照图纸进行尺寸校核,无误后,室内侧向下,放入绑扎好的钢筋笼和保温芯材6,设置好底部保护层垫块,保证各部位尺寸准确,为防止保温芯材6在浇筑混凝土时上浮,在定位拉杆16下方与保温芯材6间设置垫块,将保温芯材6位置固定好。按每平方米7个专用锚栓10,将专用锚栓10安装就位,注意专用锚栓10的轮盘要卡在钢丝网7的外侧。先浇筑室内侧围护结构及混凝土压梁4,混凝土强度不得小于c30,使用振动钢平台12振捣密实,再浇筑室外侧防火保温层5,采用发泡混凝土或热固复合聚乙烯泡沫50mm厚,待保温层初凝后,刮5mm厚专用抹面砂浆9,表面拉毛处理;

78.拆模时构件表面温度与环境温度相差不应超过20℃;

79.模板拆除前,先将预埋吊装件2固定螺栓拆掉;

80.模具应该按先支的后拆,后支的先拆的原则进行拆除,并及时清理模具表面,修复模具变形位置。拆模过程中应使混凝土表面及棱角处不受损伤,禁用重物锤击模具;

81.模板拆除后,及时进行构件表面清理,对轻微缺陷进行修补,构件检查验收合格后按编号入库。

82.5.现场安装

83.5.1在楼板上弹出窗下填充墙安装位置线。

84.5.2在墙体底部铺设20mm厚水泥砂浆,并将砂浆抹匀。

85.5.3使用吊车将填充墙构件安装就位,检查相对位置及垂直度偏差不得大于3mm。墙高超过1米的要设置临时支撑。

86.5.4绑扎主体结构剪力墙钢筋,并将窗下填充墙构件预留的压梁钢筋8及钢丝网7

与主体结构钢筋绑扎在一起。

87.5.5安装主体结构一体化保温板,保证一体化保温板与窗下填充墙接缝紧密,钢筋隐蔽验收合格后,支设内外侧剪力墙模板,并进行垂直度校正加固牢靠。

88.5.6浇筑主体结构混凝土,主体验收合格后,使用保温砂浆对外墙进行找平,满刮两遍玻纤网格布,在窗台部位抹20mm厚保温砂浆,向外坡度2%,按设计要求完成外墙装饰工程。

89.传统外墙保温施工工艺相对繁琐,工期周期长。而外墙结构保温一体化工期短,随着建筑的完工,保温工程也完成了。省去了建筑物窗下口等二次结构的砌筑环节,减少了二次施工队人力、物力、财力的浪费。可使施工周期缩短3-4个月。同样的,安装人工成本也随之减少;

90.实施例3

91.一种装配式保温结构一体化窗下填充墙,包括混凝土围护结构1、保温芯材6、防火保温层5、带防水功能的压梁4组成,混凝土围护结构1由钢丝网7及专用锚栓10进行拉接形成整体,混凝土围护结构1顶部两侧预留压梁钢筋8及两端预留钢丝网7与两侧的主体结构连接,压梁4上设置防水挡坝3,压梁4位于室外侧窗台有2%向外排水坡度,压梁4位于室内侧预留窗台板安装位置,混凝土围护结构1外侧墙体做50mm厚a级材料防火保温层5,防火保温层5采用玻纤网格布与现浇主体结构保温一体化进行连接。

92.一种装配式保温结构一体化窗下填充墙的制备方法,包括如下步骤:

93.1.钢筋的制作与绑扎

94.压梁4采用3c6,hrb400级钢筋,钢筋保护层为20mm,两端预留长度各为200mm;钢丝网7采用a4mm,网距100

×

100mm,两端预留长度各为100mm,防水挡坝3处设置有吊装预埋件2。为保证钢筋位置准确,可以局部进行点焊连接,钢筋的制作与绑扎应符合现行国家标准《混凝土结构工程施工规范》gb-50666要求。

95.2.保温芯材制作:

96.保温芯材6采用聚苯板或挤塑板,保温芯材6表面切割出燕尾槽11,燕尾槽11深度10mm,保温芯材6表面喷涂有专用界面剂,以保证芯材与混凝土可靠粘结。

97.3.模具的制作

98.模具由侧模13、对拉螺栓14、磁盒15和定位拉杆16组成,位于两端的侧模13上设置预留钢筋的孔洞,侧模13拼缝处粘贴密封胶条,侧模13采用6mm厚钢板进行制作,侧模13制作尺寸允许偏差不得大于3mm,定位拉杆16安装在侧模13之间,将模具通过对拉螺栓14组装完成后,放置在振动钢平台12上,用磁盒15固定。

99.4.成型浇筑

100.将模板组装好后,对照图纸进行尺寸校核,无误后,室内侧向下,放入绑扎好的钢筋笼和保温芯材6,设置好底部保护层垫块,保证各部位尺寸准确,为防止保温芯材6在浇筑混凝土时上浮,在定位拉杆16下方与保温芯材6间设置垫块,将保温芯材6位置固定好。按每平方米6个专用锚栓10,将专用锚栓10安装就位,注意专用锚栓10的轮盘要卡在钢丝网7的外侧。先浇筑室内侧围护结构及混凝土压梁4,混凝土强度不得小于c30,使用振动钢平台12振捣密实,再浇筑室外侧防火保温层5,采用发泡混凝土或热固复合聚乙烯泡沫50mm厚,待保温层初凝后,刮4mm厚专用抹面砂浆9,表面拉毛处理;

101.拆模时构件表面温度与环境温度相差不应超过20℃;

102.模板拆除前,先将预埋吊装件2固定螺栓拆掉;

103.模具应该按先支的后拆,后支的先拆的原则进行拆除,并及时清理模具表面,修复模具变形位置。拆模过程中应使混凝土表面及棱角处不受损伤,禁用重物锤击模具;

104.模板拆除后,及时进行构件表面清理,对轻微缺陷进行修补,构件检查验收合格后按编号入库。

105.5.现场安装

106.5.1在楼板上弹出窗下填充墙安装位置线。

107.5.2在墙体底部铺设20mm厚水泥砂浆,并将砂浆抹匀。

108.5.3使用吊车将填充墙构件安装就位,检查相对位置及垂直度偏差不得大于3mm。墙高超过1米的要设置临时支撑。

109.5.4绑扎主体结构剪力墙钢筋,并将窗下填充墙构件预留的压梁钢筋8及钢丝网7与主体结构钢筋绑扎在一起。

110.5.5安装主体结构一体化保温板,保证一体化保温板与窗下填充墙接缝紧密,钢筋隐蔽验收合格后,支设内外侧剪力墙模板,并进行垂直度校正加固牢靠。

111.5.6浇筑主体结构混凝土,主体验收合格后,使用保温砂浆对外墙进行找平,满刮两遍玻纤网格布,在窗台部位抹20mm厚保温砂浆,向外坡度2%,按设计要求完成外墙装饰工程

112.绿色节能是我国建筑行业发展越来越重视的事情,对于节能的规范要求也越来越多,越来越高。外墙保温易出现开裂、脱落,安全隐患大,事故频繁。不仅不能满足建筑节能要求,还造成建筑能源的损耗。本专利技术工厂加工,现场安装,提高墙体的保温、隔热、隔声、防火、降噪等性能。保温性能好,永不脱落,施工便捷,不存在后期的维护费用。

113.外墙结构保温一体化,是通过一体化技术实现保温功能与墙体围护功能的结合。不仅将外墙保温材料完美应用,也解决了建筑节能和防火等问题,更重要的是逐渐实现了建筑市场对保温系统与建筑物同寿命的需求。但外墙结构保温一体化只适用于混凝土剪力墙结构部位,而窗下填充墙部分只能按原来的外墙保温做法《外墙外保温》12j3-1及《外墙保温建筑构造》10j121图集施工(如附图2-4所示),无法与保温结构一体化部分做紧密联接,无法同步施工,外墙保温质量依然存在开裂、脱落风险;

114.本专利技术有效的解决了以上缺陷,主要由混凝土围护结构、保温芯材、防火保温面材、带防水功能压梁组成,由钢丝网及专用锚栓进行拉接形成整体,顶部两侧预留压梁钢筋及两端预留钢丝网与两侧主体结构连接,有效的解决了填充墙与主体结构墙体之间开裂缺陷,也保证窗台上人安全。压梁上设置防水挡坝,室外侧窗台有2%向外排水坡度,有效的解决窗台下口渗水问题,室内侧预留窗台板安装位置,室内侧60-80mm混凝土围护结构完全满足汽片安装要求。外侧墙体做50mm厚a级材料防火保温层,符合高层建筑外墙防火要求,采用玻纤网格布与现浇主体结构保温一体化进行连接。墙体构件均在工厂生产,现场安装,方便快捷,质量有保障。

115.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种

变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。