1.本发明涉及环保设备技术领域,特别涉及一种焊接烟尘高效处理系统。

背景技术:

2.车间自然通风时,焊接烟尘主要依靠自然对流排出车间和水平动力扩散和垂直动力扩散净化车间环境,受气象条件影响较大。当相对湿度较大时,大气运动通常为下沉气流且速度较小(0-0.04m/s),此气流阻止焊接烟尘的向上运动;大气受均压场控制,水平和垂直方向的压力梯度几乎消失;通常伴均温层,焊接烟尘的热运动受阻。此时焊接烟尘聚集在车间无法扩散。现有的焊接烟尘的处理设备存在烟尘收集效率低的问题,而且静电除尘设备的烟尘进口容易集满灰尘,需要拆卸才能进行清洗工作,大大降低了整个系统的除尘效率。

技术实现要素:

3.本发明的目的在于提供一种焊接烟尘高效处理系统,以解决上述技术问题。

4.为了解决上述技术问题,本发明的技术方案为:

5.一种焊接烟尘高效处理系统包括风机、静电除尘设备及至少两个集气罩,所述静电除尘设备包括机壳,所述机壳的下端设置有烟气进口,所述机壳的上端设置有净气出口,所述机壳内从下至上依次设置有初效过滤器、电离装置及集尘装置,所述机壳上设置有进水口,所述机壳内设置有与所述进水口连通的布水管,所述布水管上设置有喷淋头,所述喷淋头的喷淋方向朝下,所述布水管位于所述初效过滤器和电离装置之间;每个集气罩连接有吸气支管,所述吸气支管连接有吸气主管,所述吸气主管与所述风机的进风端连接,所述风机的出风端与所述静电除尘设备的烟气进口通过连通管连接,所述静电除尘设备的净气出口连接有送风主管,所述吸气主管上设置有第一烟尘传感器,所述送风主管上设置有第二烟尘传感器,所述送风主管上连接有回流管,所述第二烟尘传感器位于所述静电除尘设备和所述回流管之间的送风主管,所述吸气支管、吸气主管、连通管及回流管上均设置有控制阀。

6.具体的,所述集气罩的数量不少于三个且沿着所述吸气主管等间距分布。

7.具体的,所述送风主管还连接有送风支管,所述送风支管位于所述集气罩的下方。所述送风支管的数量不少于两个,所述送风支管上设置有控制阀。

8.具体的,所述送风主管在所述回流管的两侧分别设置有控制阀。

9.具体的,所述集气罩的进气端朝下,所述送风支管的排气口朝上。

10.具体的,所述初效过滤器为金属过滤网。

11.具体的,所述电离装置配备有至少三个电离片,每个电离片平行于气流的前进方向。

12.具体的,所述集尘装置配备有阳极集尘板和放电阴极,放电阴极包括放电极圆弧端和放电极尖端;所述阳极集尘板为宽板状结构,所述集尘板平行于气流的前进方向。

13.具体的,所述机壳的底部设置有排污口,所述排污口连接有排污管,所述排污管上设置有排污阀。

14.具体的,所述焊接烟尘高效处理系统还包括清洗设备,所述清洗设备内设置有水箱和水泵,所述水箱与所述水泵连接,所述水泵通过连接水管与所述静电除尘设备的进水口连接,所述连接水管上设置有水管控制阀。

15.与现有技术相比,本发明的有益效果在于:

16.本发明提供的焊接烟尘高效处理系统设置有布水管和喷淋头,能够实现初效过滤器的自动清洗工作;

17.本发明通过上方集气罩吸风,下方送风支管送风,在实际应用过程中使焊接烟尘的热浮力、排风吸力、送风推力形成合力,利用最小的风量使车间内的焊接烟尘吸入设备,焊接烟尘的收集效率高,有利于减少排风量,减少运行费用;

18.本发明还通过在送风主管和吸气主管上设置烟尘传感器,实时监测管道内的烟尘浓度,若送风主管内的烟尘浓度超过预设值,可通过控制各控制阀改变气流方向,使气流通过回流管等重新流入静电除尘设备再次除尘处理。

附图说明

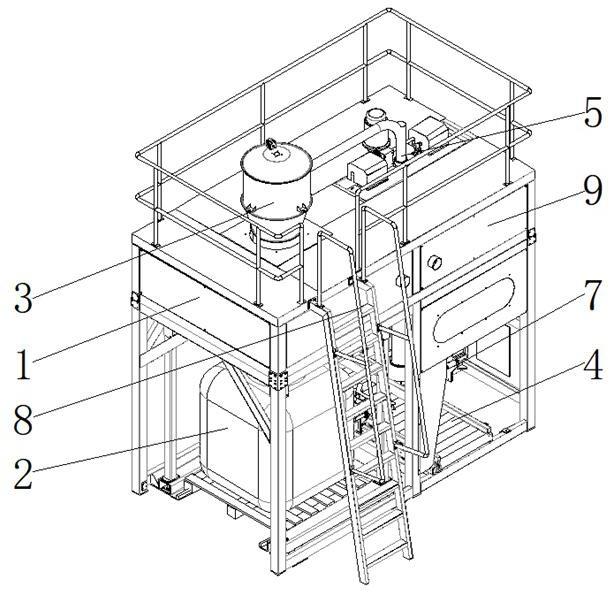

19.图1为本发明提供的焊接烟尘高效处理系统的结构示意图;

20.图2为本发明提供的静电除尘设备的结构示意图。

21.图中,1-集气罩,2-风机,3-静电除尘设备,4-吸气支管,5-吸气主管,6-连通管,7-送风主管,8-送风支管,9-第一烟尘传感器,10-第二烟尘传感器,11-控制阀,12-回流管,13

‑ꢀ

清洗设备,14-水管,15-水管控制阀,16-机壳,17-烟气进口,18-净气出口,19-初效过滤器, 20-电离装置,21-集尘装置,22-过滤吸附机构,23-进水口,24-布水管,25-排污口,26-排污管,27-排污阀。

具体实施方式

22.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

23.如图1和2所示,本发明提供的焊接烟尘高效处理系统包括风机2、静电除尘设备3及至少两个集气罩1,静电除尘设备3包括机壳16,机壳16的下端设置有烟气进口17,机壳 16的上端设置有净气出口18,机壳16内从下至上依次设置有初效过滤器19、电离装置20 及集尘装置21,机壳16上设置有进水口23,机壳16内设置有与进水口23连通的布水管24,布水管24上设置有喷淋头,喷淋头的喷淋方向朝下,布水管24位于初效过滤器19和电离装置20之间;每个集气罩1连接有吸气支管4,吸气支管5连接有吸气主管5,吸气主管5与风机2的进风端连接,风机2的出风端与静电除尘设备3的烟气进口17通过连通管6连接,静电除尘设备3的净气出口18连接有送风主管7,吸气主管5上设置有第一烟尘传感器9,送风主管7上设置有第二烟尘传感器10,送风主管7上连接有回流管12,第二烟尘传感器 10位于静电除尘设备3和回流管12之间的送风主管7,吸气支管4、吸气主管5、连通管6 及回流管12上均设置有控制阀11。

24.具体的,集气罩3的数量不少于三个且沿着吸气主管5等间距分布。

25.具体的,送风主管7还连接有送风支管8,送风支管8位于集气罩1的下方。送风支管8 的数量不少于两个,送风支管8上设置有控制阀11。

26.具体的,送风主管7在回流管12的两侧分别设置有控制阀11。

27.具体的,集气罩1的进气端朝下,送风支管8的排气口朝上。

28.具体的,初效过滤器19为金属过滤网。

29.具体的,电离装置20配备有至少三个电离片,每个电离片平行于气流的前进方向。电离片为不锈钢锯齿电离片,这种电离片较传统电离钨丝更坚固稳定。

30.具体的,集尘装置21配备有阳极集尘板和放电阴极,放电阴极包括放电极圆弧端和放电极尖端;阳极集尘板为宽板状结构,集尘板平行于气流的前进方向。

31.具体的,机壳16的底部设置有排污口25,排污口25连接有排污管26,排污管26上设置有排污阀27。

32.具体的,机壳16内还设置有过滤吸附机构8,过滤吸附机构8包括活性炭吸附板,活性炭吸附板的一端与机壳16的内壁固定连接,活性炭吸附板的另一端容置于机壳16内,活性炭吸附板的数量不少于三个且等间距交错排列。

33.具体的,焊接烟尘高效处理系统还包括清洗设备13,清洗设备13内设置有水箱和水泵,水箱与水泵连接,水泵通过连接水管14与静电除尘设备3的进水口23连接,连接水管14上设置有水管控制阀15。

34.具体的,焊接烟尘高效处理系统还包括plc控制器,plc控制器与风机2、静电除尘设备3、清洗设备13、第一烟尘传感器9、第二烟尘传感器10及各控制阀分别控制连接。

35.在本发明一具体应用场景中,本发明提供的焊接烟尘高效处理系统安装于焊接作业车间内,风机2及静电除尘设备3安装于车间内,吸气主管5沿着车间围墙向上延伸,吸气主管 5的上部沿着车间19的水平方向延伸,集气罩1的进气端朝下,送风支管8位于集气罩1的下方,送风支管8的出口口与集气罩1的进气端的距离可根据车间内部的实际情况进行设计。启动本发明提供的焊接烟尘高效处理系统,在风机2的动力下,净化后的空气使经送风分支管8排出,在车间内形成均匀稳定的向上气流,此气流携带焊接烟尘向上流动,通过集气罩 1和管道送至静电除尘设备2进行处理。这种处理系统可将焊接烟尘的热浮力、排风吸力、送风推力形成合力,利用最小的风量使车间内的焊接烟尘吸入设备。有利于大幅降低排风量,减少初投资、减少运行费用和维护费用。本发明在静电除尘设备3内设置有布水管24和喷淋头,用于清洗初效过滤器19,喷淋下来的水带着灰尘下流,经排污口25排出。

36.若第二烟尘传感器10检测到送风主管7内的烟尘浓度大于预设值,通过plc控制器控制各控制阀,改变气流方向,使净化处理后的气体通过回流管12重新进入静电除尘设备3,再次净化处理。

37.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。