1.本发明涉及银粉的制备方法和系统,特别是涉及一种连续化甲酸盐还原制备银粉的方法和系统。

背景技术:

2.贵金属超细粉末在光学材料、光催化、微电极反应、电子浆料、导电胶、印刷电路、生物工程及医药、催化工业等方面的广泛应用,引起了诸多研究工作者的关注。其中,超细银粉在微电子工业可用于制造浆料和印刷材料等。纳米银粒子具有高的3阶非线性极化率,在微晶半导体玻璃及彩色民用玻璃的开发中也起到十分重要的作用。

3.纳米银粉包括纳米片状银粉和纳米球形银粉2种。用纳米银粉替代现在市场上使用的微米银粉有以下优点:

4.1、用纳米银粉生产的电子浆料中金属微粒的粒度更小,在进行丝网印刷时可用更大目数的丝网,从而得到致密程度更好的表面涂层,而且丝网操作的工作效率高;

5.2、可以减少银用量,降低生产成本。据德国不来梅应用物理研究所的一项专利称,用纳米银粉代替微米银粉制成的导电胶,可以焊接金属和陶瓷,涂层不需太厚,而且涂层表面平整,可以节省50%银用量;

6.3、由于纳米银粉的熔点通常低于粗晶粒物体,因此用纳米银粉制成的导电浆料,烧结温度一般低于普通浆料,这就降低了对基片材料耐高温性能的要求,甚至可以用塑料等作为基片材料。

7.同时,甲酸及其盐是一种方便且高效的催化氢转移还原剂,可以应用在有机合成与生物化学等多种领域。甲酸盐价格低廉且方便易得,无毒、稳定性好,还可以和多种过滤金属催化剂联合使用,同时,甲酸盐在进行催化还原反应时,反应条件温和,产物易分离,容易回收再利用,选择性强,产率也非常高。

8.公开号cn1227148a,公开日1999年09月01日的中国发明专利公布了一种高纯高分散性球型超细银粉的生产方法,它是以银锭作为原料,用硝酸溶解形成硝酸银溶液,再用甲酸盐还原,还原后得到的银粉再次用硝酸溶解形成硝酸银,加入氨水制成银氨溶液后,再分散还原得到超细银粉。虽然它也用了甲酸盐作为还原剂,但体系中还是引入了氨水,增加了贮存和生产风险,同时反应过程中多次用到浓硝酸,步骤也十分繁琐,不适合大体量银粉的生产,得到的银粉纯度高、分散性好,但是粒径难以继续增大,无法有效调控银粉粒径范围。

9.公开号cn102407341a,公开日2012年04月11日的中国发明专利提供给了一种表面改性粒径混合银粉的制备方法,将硝酸银水溶液、ph调节剂、醇类或酯类表面改性剂的醇溶液并流加入到含水合肼或抗坏血酸的还原液中,在具有高剪切搅拌作用的不锈钢反应釜内反应一步还原沉淀得到银粉。虽然得到的银粉分散性好、振实密度高、填充性好,但该方法试剂用量较大、粒径分布范围较宽、银粉纯度不够,使得电性能表现较差。公开号为cn1387968a,公开日为2003年01月01日的中国发明专利则采用碳酸盐来充当络合剂、表面活性剂为保护剂来制备银粉。虽然该方法生产的银粉球形度较好,但是步骤繁琐,不具有工

业化前景。公开号为cn107096927a,公开日为2017年08月29日的中国发明专利则采用抗坏血酸为还原剂、以马来酸为分散剂、以硝酸调节酸度的还原剂溶液,将硝酸银溶液加入还原剂溶液中反应,生成微米级银粉,再向溶液中加氨水和氯化铵,搅拌均匀后静置陈化得到产品。该方法制得的银粉分散性好,烧损率低于0.5%,银粉纯度高,但在实际生产中静置陈化时间过长,同时由于引入杂质较多,后处理复杂。

10.目前,通过液相还原法制备银粉的方法还有很多。宋建恒、郑学军以双氧水作为还原剂,有机胶作为分散剂,从强碱液中还原硝酸银得到平均粒径在310nm的超细银粉,并分析了影响银粉品质的因素。福州大学化学化工学院利用反向微乳液体系,在水合肼的还原作用下,在常温条件下得到了粒径在20~30nm的纳米银(《中国有色金属学报》1998年第s2期)。中南大学材料科学与工程学院探究了甲基纤维素作为分散剂,在以抗坏血酸为还原体系的化学液相还原法制备银粉的反应中,调节温度与分散剂浓度,最终得到了粒径为2.21μm的银粉(《福州大学学报(自然科学版)》2004年第2期)。

11.但是现今的液相还原法往往使用甲醛,水合肼,硼氢化钠、葡萄糖,多元醇,抗坏血酸等物质作为还原剂,反应过程中会产生大量废水,环保处理成本高。

技术实现要素:

12.本发明的目的之一在于解决现有技术的不足之处,一种连续化甲酸盐还原制备银粉的方法。

13.本发明的目的之二在于提供一种连续化甲酸盐还原制备银粉的系统。

14.本发明解决上述问题所采用的技术方案是:

15.一种连续化甲酸盐还原制备银粉的方法,所述方法包括如下步骤:

16.s1,将固体甲酸盐粉末与去离子水在甲酸盐配料釜中混合溶解,经过沉降装置与过滤装置,得到反应溶液a;

17.s2,将氢氧化钾或氢氧化钠与去离子水在碱液配料釜中混合溶解,得到反应液b;

18.s3,将上述反应液a、b按比例在还原液配料釜中混合,并加入表面活化剂,均匀混合得到还原液混合溶液,等待进入下一步反应器;

19.s4,将硝酸银粉末与去离子水在硝酸银配料釜中混合溶解,经过沉降装置与过滤装置后,得到硝酸银溶液,等待进入下一步反应器;

20.s5,将硝酸银溶液和还原液混合溶液一起通过撞击流反应器反应后制备得到悬浊液,再通过管道反应器,在管道反应器内继续反应一段时间后,最后通过分离装置得到固液二相;

21.s6,将得到的固相滤饼用去离子水洗涤,通过干燥装置烘干,再利用气流粉碎装置粉碎成粉末,最后通过粒径筛分装置筛分得到中位直径5~4000nm的产品银粉。

22.优选地,步骤s3中反应液a与反应液b混合时甲酸根离子与氢氧根离子的摩尔比在1:(0.1~10)。

23.优选地,步骤s5中硝酸银溶液与还原液混合溶液中银离子和甲酸根离子的摩尔比为1:(0.5~2)。

24.优选地,步骤s5中反应液在撞击流反应器内的温度在20℃~300℃。

25.优选地,步骤s5中悬浊液在管道反应器中的温度在20℃~300℃,管道反应器的内

部压力在0.1mpa~10mpa,管道反应器内循环反应时间为20min~500min。

26.优选地,步骤s5中撞击流反应器及管道反应器内的反应液ph值为3~8。

27.优选地,所述表面活化剂为分子量小于2000的具有表面活化性能的化合物,包括明胶、吐温80、pva和pvp。

28.优选地,反应期间甲酸盐配料釜、还原液配料釜和硝酸银配料釜内的储料温度在20℃~95℃之间。

29.一种连续化甲酸盐还原制备银粉的系统,包括还原剂子系统,所述还原剂子系统包括甲酸盐配料釜、碱液配料釜、还原液配料釜,甲酸盐配料釜的下游还依次设有沉降装置和过滤装置,三者之间通过带控制阀的管道依次连接,过滤装置的液体物料出口及碱液配料釜的出料口通过带控制阀的管道与还原液配料釜连通;

30.硝酸银子系统,包括硝酸银配料釜,反应子系统,包括撞击流反应器、管道反应器,甲酸盐配料釜的下游还依次设有沉降装置和过滤装置,三者之间通过带控制阀的管道依次连接;

31.反应子系统,包括撞击流反应器和管道反应器,还原液配料釜的出料口与硝酸银子系统的过滤装置液体出口通过带控制阀的管道与撞击流反应器的进料口连通,撞击流反应器的出料口通过带控制阀的管道与管道反应器连通,管道反应器还设有循环反应管;

32.后处理子系统,包括分离器、干燥装置、气流粉碎装置和筛分机,管道反应器的出料口通过带控制阀的管道与分离器连通,分离器的固体物料通过固体物料输送机械连接干燥装置,干燥装置、气流粉碎装置和筛分机之间均通过固体物料输送机构连接。

33.优选地,甲酸盐配料釜、碱液配料釜、还原液配料釜、硝酸银配料釜均为常压反应釜,搅拌方式为涡轮式,传热结构采用夹套式加热。

34.优选地,管道反应器内管道的排列方式包括并行式、盘管式、塔板式。

35.优选地,分离器的分离方式采用离心分离,干燥方式采用真空干燥,洗涤溶剂为无水乙醇、丙酮、去离子水中的一种或多种。

36.本发明的有益效果是:

37.1、使用撞击反应器与管道反应器的方式,实现连续生产,相比反应釜式批次反应有利于生成粒径分布窄、均匀稳定的产品。

38.2、产品纯度、收率高。

39.3、副产的硝酸钾,可以作为钾氮液肥继续使用,甲酸盐溶液则可以分离后继续循环使用。

40.4、反应体系中无氨无肼参与,因而无生成雷酸银、氮化银等爆炸物之虞,储运使用比较方便,对安全生产有利。

附图说明

41.图1是本发明方法的流程简图;

42.图2是本发明实施例一制得银粉的扫描电镜图像;

43.图3是本发明对比例一制得银粉的扫描电镜图像;

44.图4是本发明对比例二制得银粉的扫描电镜图像;

45.图5是本发明实施例二制得银粉的扫描电镜图像;

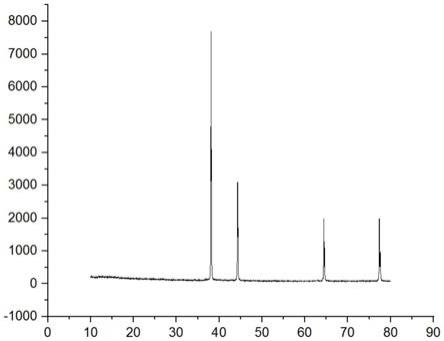

46.图6是本发明实施例三制得银粉的x射线衍射光谱图。

具体实施方式

47.以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

48.以下再通过具体的实施案例,对设备的具体尺寸选型和工艺控制参数进行阐述示例。

49.实施例1

50.将甲酸钾固体粉末和去离子水在容积为50l的甲酸盐配料釜中溶解混合,溶液经过多重沉降过滤装置后,配制成2.0mol/l的甲酸钾溶液,并与等体积1.5mol/l的氢氧化钾溶液在容积为100l的还原液配料釜中混合均匀,同时加入质量分数为1%的pva溶液作为表面活性剂,并预热至60℃;另一侧,将高纯度硝酸银粉末和去离子水在容积为100l的硝酸银配料釜中混合,配制成1.5mol/l的硝酸银溶液,预热至60℃;

51.将还原液和硝酸银原料液分别以30l/min和35l/min的进料流速通过撞击反应器形成灰黑色浆液,并以50l/min的出料流速进入反应温度为60℃,反应压力为0.5mpa的并行式管道反应器内继续反应30min后,出料进入分离装置,离心过滤,用去离子水洗涤4次后,在70℃下真空干燥得到灰黑色银粉,中位直径在320nm,纯度为99.88%,收率99.78%,sem电镜图如附图2所示。

52.对比例1

53.将2.0mol/l的甲酸钾溶液与等体积1.5mol/l的氢氧化钾溶液混匀,配置成体积为42l的甲酸盐还原液,与49l浓度为1.5mol/l的硝酸银溶液一起通入100l卧式反应釜,同时加入质量分数为1%的pva溶液作为表面活性剂后,在反应温度为60℃的100l卧式反应釜内搅拌反应30min,分离洗涤,在70℃下真空干燥得到银粉,中位粒径在155nm,纯度95.67%,收率87.64%,sem电镜图如附图3所示。

54.对比实施例1和对比例1,在相同反应浓度和反应时间条件下,通过撞击流反应器和管道反应器连续化生产得到的产品颗粒在sem电镜观察下成均匀的球形,而直接在100l卧式反应釜中分段加热得到的产品颗粒还未反应彻底,有大量长条形颗粒残余,后续检测产品银纯度低,实际收率也不如撞击流反应器和管道反应器连续反应得到的结果高。

55.对比例2

56.具体实验步骤参照实施例1,将还原液配料釜中通入的1.5mol/l的氢氧化钾溶液替换成相同体积的去离子水,最终得到灰黑色银粉,中位直径在207nm,纯度为99.13%,收率99.42%,sem电镜图如附图4所示。

57.对比实施例1和对比例2的sem电镜图能清晰的发现,由对比例2条件制备得到的产品电镜图4中出现了少量团聚现象,多个银粉颗粒聚成类环形结构,同时产品颗粒均一性差。而加入了氢氧化钾碱液的实施例1得到的产品则颗粒分散清晰,呈独立的球状结构。这是因为氢氧化钾碱液具有消泡作用,有效中和了反应过程中产生的二氧化碳气体,不让气体影响了银粉颗粒生成,减少团聚现象的出现,此外,氢氧化钾碱液的加入能有效促进反应连续进行,还原生成的甲酸与氢氧化钾二次反应再次得到甲酸盐,提高了甲酸盐还原液的还原能力。加入氢氧化钾碱液的产品的粒径、纯度、实际收率均有提升。

58.实施例2

59.具体实验步骤参照实施例1,将浓度为2.5mol/l的甲酸钠溶液与等体积浓度为2.5mol/l的氢氧化钠溶液混合配置还原液,并加入质量分数为1.5%的吐温80作为表面活性剂,并预热至80℃。

60.将还原液和浓度为5.0mol/l的硝酸银原料液分别以30l/min和25l/min的进料流速通过撞击反应器形成灰黑色浆液,并以50l/min的出料流速进入反应温度为80℃,反应压力为0.8mpa的并行式管道反应器内继续反应60min后,出料进入分离装置,离心过滤,用去离子水洗涤4次后,在70℃下真空干燥得到灰白色银粉,中位直径在2.87μm,纯度99.92%,收率99.46%,sem电镜图如附图5所示。

61.实施例3

62.具体实验步骤参照实施例1,将还原液配方由甲酸钾与氢氧化钾的混合变为甲酸铵与氨水的混合溶液,其他实验条件不改变,在并行式管道反应器内反应45min后,真空干燥得到灰黑色银粉,中位直径在200nm,纯度99.98%,收率99.76%,银粉的x射线衍射光谱图如附图6所示。

63.实施例4

64.将甲酸钾固体粉末和去离子水在容积为50l的甲酸盐配料釜中溶解混合,溶液经过多重沉降过滤装置后,配制成1.0mol/l的甲酸钾溶液,并按照5:2的体积比与1.0mol/l的氢氧化钾溶液在容积为100l的还原液配料釜中混合均匀,同时加入质量分数为1%的明胶溶液作为表面活性剂,并预热至75℃;另一侧,将高纯度硝酸银粉末和去离子水在容积为100l的硝酸银配料釜中混合,配制成3.0mol/l的硝酸银溶液,预热至75℃。

65.将还原液和硝酸银原料液分别以40l/min和20l/min的进料流速通过撞击反应器形成深棕色浆液,并以45l/min的出料流速进入反应温度为75℃,反应压力为1.0mpa的并行式管道反应器内继续反应20min后,出料进入分离装置,离心过滤,用去离子水洗涤3次,再用无水乙醇最后洗涤1次后,在70℃下真空干燥得到灰黑色银粉,中位直径在50nm,纯度99.95%,收率99.81%。

66.实施例5

67.将甲酸钾固体粉末和去离子水在容积为50l的甲酸盐配料釜中溶解混合,溶液经过多重沉降过滤装置后,配制成2.0mol/l的甲酸钾溶液,并按照4:3的体积比与1.5mol/l的氢氧化钾溶液在容积为100l的还原液配料釜中混合均匀,同时加入质量分数为1%的pvp溶液作为表面活性剂,并预热至60℃;另一侧,将高纯度硝酸银粉末和去离子水在容积为100l的硝酸银配料釜中混合,配制成1.5mol/l的硝酸银溶液,预热至60℃。

68.将还原液和硝酸银原料液分别以20l/min和30l/min的进料流速通过撞击反应器形成灰黑色浆液,并以40l/min的出料流速进入反应温度为60℃,反应压力为0.5mpa的并行式管道反应器内继续反应30min后,出料进入分离装置,离心过滤,用去离子水洗涤3次,再用无水乙醇最后洗涤1次后,在70℃下真空干燥得到灰黑色银粉,中位直径在291nm,纯度99.79%,收率99.81%。

69.实施例6

70.将甲酸钾固体粉末和去离子水在容积为50l的甲酸盐配料釜中溶解混合,溶液经过多重沉降过滤装置后,配制成3.0mol/l的甲酸钾溶液,并按照3:5的体积比与3.0mol/l的

氢氧化钾溶液在容积为100l的还原液配料釜中混合均匀,同时加入质量分数为4%的pva溶液作为表面活性剂,并预热至95℃;另一侧,将高纯度硝酸银粉末和去离子水在容积为100l的硝酸银配料釜中混合,配制成5.0mol/l的硝酸银溶液,预热至95℃。

71.将还原液和硝酸银原料液分别以40l/min和25l/min的进料流速通过撞击反应器形成灰绿色浆液,并以50l/min的出料流速进入反应温度为125℃,反应压力为1.5mpa的塔板式管道反应器内继续反应120min后,出料进入分离装置,离心过滤,用去离子水洗涤3次,再用无水乙醇最后洗涤1次后,在70℃下真空干燥得到灰白色银粉,中位直径在4.47μm,纯度99.91%,收率99.74%。

72.实施例7

73.将甲酸钾固体粉末和去离子水在容积为50l的甲酸盐配料釜中溶解混合,溶液经过多重沉降过滤装置后,配制成0.5mol/l的甲酸钾溶液,并按照3:1的体积比与0.5mol/l的氢氧化钾溶液在容积为100l的还原液配料釜中混合均匀,同时加入质量分数为1%的pva溶液作为表面活性剂,并预热至90℃;另一侧,将高纯度硝酸银粉末和去离子水在容积为100l的硝酸银配料釜中混合,配制成1.5mol/l的硝酸银溶液,预热至90℃。

74.将还原液和硝酸银原料液分别以30l/min和15l/min的进料流速通过撞击反应器形成深灰色浆液,并以50l/min的出料流速进入反应温度为100℃,反应压力为1.0mpa的塔板式管道反应器内继续反应90min后,出料进入分离装置,离心过滤,用去离子水洗涤3次,再用无水乙醇最后洗涤1次后,在70℃下真空干燥得到灰黑色银粉,中位直径在680nm,纯度99.90%,收率99.94%。

75.实施例8

76.将甲酸钾固体粉末和去离子水在容积为50l的甲酸盐配料釜中溶解混合,再向溶液中通入10%甲酸,调节溶液ph小于1后,再经过多重沉降过滤装置配制成钾离子浓度为2.0mol/l的甲酸盐溶液,并与等体积的1.5mol/l的氢氧化钾溶液在容积为100l的还原液配料釜中混合均匀,同时加入质量分数为1%的pva溶液作为表面活性剂,并预热至80℃;另一侧,将高纯度硝酸银粉末和去离子水在容积为100l的硝酸银配料釜中混合,配制成1.5mol/l的硝酸银溶液,预热至80℃。

77.将还原液和硝酸银原料液分别以25l/min和25l/min的进料流速通过撞击反应器形成灰色浆液,并以40l/min的出料流速进入反应温度为80℃,反应压力为0.5mpa的盘管式管道反应器内继续反应180min后,出料进入分离装置,离心过滤,用去离子水洗涤3次,再用无水乙醇最后洗涤1次后,在70℃下真空干燥得到深灰色银粉,中位直径在1.03μm,纯度99.96%,收率99.84%。

78.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。