1.本实用新型属于连铸设备技术领域,具体涉及一种连铸设备自动滴注润滑油装置。

背景技术:

2.连续铸造是将金属融化成液体,然后把液态金属浇入一套冷凝设备中,在金属部分冷凝的情况下,从冷凝设备的另一端拉出某特定长度和形状的铸造件的制造过程,这是目前一种主流的钢铁成型方法,用于该制造流程的设备我们称之为连铸设备或连铸机。

3.连铸设备在日常使用过程中,需要使用到润滑油进行保养维护。

技术实现要素:

4.现有连铸设备的供油方式,大多数还是当发现润滑油不足时,人工进行供油,但是这种方式难以保持润滑油的定量与持续性。本实用新型提供了一种连铸设备自动滴注润滑油装置,具有当滴注罐里面润滑油的液位下降时,滑动立杆在漂浮层板的带动下进行向下的滑动,然后滑动立杆带动保护盒的向下移动,进而实现触碰柱的向下移动,然后触碰柱与检测触点接触连接,然后控制器开启增压泵与电磁阀的工作,然后储料盒里面的润滑油输送至滴注罐的里面,然后漂浮层板随时润滑油的液位逐渐上升,然后滑动立杆带动触碰柱向上的移动并使触碰柱逐渐与检测触点相分离,然后控制器关闭增压泵与电磁阀的工作,通过压缩弹簧的设置,使触碰柱与检测触点的分离产生时间差,进而保障流入滴注罐里面足量的润滑油的特点。

5.本实用新型提供如下技术方案:一种连铸设备自动滴注润滑油装置,包括储料盒、连铸设备本体,所述储料盒的内侧对称设置有安装侧板,两块所述安装侧板之间设置有上层过滤网,所述储料盒的上端设置有入料口,所述储料盒的左端设置有输料管,所述输料管的末端设置有增压泵,所述储料盒的下端设置有支撑底板,所述增压泵的输出端设置有出料管,所述出料管的外圈设置有电磁阀,所述出料管的末端设置有滴注罐,所述滴注罐的内侧设置有漂浮层板,所述滴注罐的下端设置有连接外管,所述漂浮层板的上端设置有滑动立杆,所述滴注罐的上端设置有检测罐,所述滴注罐的内侧设置有限位隔板,所述滑动立杆上部的外圈对称设置有连接侧板,所述连接侧板的下端设置有保护盒,所述保护盒的内侧设置有让位块,所述让位块的内圈设置有触碰柱,所述触碰柱的上端设置有压缩弹簧,所述检测罐的内侧设置有检测块,所述检测块的内侧设置有检测内槽,所述检测内槽的内侧设置有检测触点,所述滴注罐的内侧设置有安装座,所述安装座的一端固定设置有连接套管,所述滴注罐的内侧设置有下层过滤网。

6.其中,所述储料盒为长方形结构设置,所述储料盒固定安装于支撑底板的上端位置,所述入料口的底端贯穿储料盒上部的壁体并延伸至储料盒的内部,所述入料口配套设置有密封盖;在使用装置前,先通过支撑底板将装置安装于连铸设备本体需要使用的位置,然后通过入料口向储料盒里面加入适量的润滑油。

7.其中,所述安装侧板为长方形结构设置,所述安装侧板与储料盒内侧壁体相接触的一端固定连接;通过安装侧板的设置,用于对上层过滤网的安装固定,通过上层过滤网的设置,用于对经由入料口加入至储料盒的润滑油进行第一步的过滤,进而避免润滑油中含有的杂质对连铸设备本体造成不利的影响。

8.其中,所述输料管的前端贯穿储料盒左侧的壁体并延伸至储料盒的内侧,所述出料管的末端贯穿滴注罐右侧的壁体并延伸至滴注罐的内侧,所述增压泵、电磁阀均与控制器电性连接;当滴注罐里面的润滑油不足时,控制器开启增压泵的运行,然后储料盒里面的润滑油经由输料管输送至增压泵,然后经过加压的润滑油经由出料管输送至滴注罐。

9.其中,所述滴注罐为圆柱形结构设置,所述漂浮层板的尺寸与滴注罐内腔的尺寸相匹配,所述漂浮层板的外圈设置有橡胶密封圈,所述滴注罐的内部位于漂浮层板的下面填充有润滑油,所述连接外管的上端贯穿滴注罐底部的壁体并延伸至滴注罐的内部,所述连接外管的下端贯穿连铸设备本体并延伸至连铸设备本体的内部;通过漂浮层板的设置,使其可以在滴注罐的内部随着润滑油液位的改变而进行上、下的浮动,通过连接外管的设置,用于将滴注罐里面的润滑油输送至连铸设备本体并供其使用。

10.其中,所述滑动立杆为圆柱形结构设置,所述滑动立杆的底端贯穿限位隔板并延伸至与漂浮层板的顶端固定连接,所述限位隔板为圆柱形结构设置;当漂浮层板随着润滑油的液位进行浮动时,滑动立杆同步进行滑动。

11.其中,所述保护盒为圆柱形结构设置,所述保护盒的内侧设置有滑动槽,所述保护盒共设置有两个,两个所述保护盒对称设置,所述触碰柱为圆柱形结构设置,所述触碰柱的顶端与压缩弹簧的底端固定连接,所述压缩弹簧的顶端与保护盒内侧的壁体固定连接,所述检测触点共设置有四个,每两所述检测触点为一组;当滴注罐里面润滑油的液位下降时,滑动立杆在漂浮层板的带动下进行向下的滑动,然后滑动立杆带动保护盒的向下移动,进而实现触碰柱的向下移动,然后触碰柱与检测触点接触连接,然后控制器开启增压泵与电磁阀的工作,然后储料盒里面的润滑油输送至滴注罐的里面,然后漂浮层板随时润滑油的液位逐渐上升,然后滑动立杆带动触碰柱向上的移动并使触碰柱逐渐与检测触点相分离,然后控制器关闭增压泵与电磁阀的工作,通过压缩弹簧的设置,使触碰柱与检测触点的分离产生时间差,进而保障流入滴注罐里面足量的润滑油。

12.其中,所述安装座为圆柱形结构设置,所述安装座共设置有两个,两个所述安装座对称安装于滴注罐内侧的壁体;通过下层过滤网设置,用于对经由出料管输送的润滑油进一步的过滤,避免润滑油中含有的杂质对连铸设备本体造成不利的影响。

13.本实用新型的有益效果是:通过安装侧板的设置,用于对上层过滤网的安装固定,通过上层过滤网的设置,用于对经由入料口加入至储料盒的润滑油进行第一步的过滤,进而避免润滑油中含有的杂质对连铸设备本体造成不利的影响,当滴注罐里面润滑油的液位下降时,滑动立杆在漂浮层板的带动下进行向下的滑动,然后滑动立杆带动保护盒的向下移动,进而实现触碰柱的向下移动,然后触碰柱与检测触点接触连接,然后控制器开启增压泵与电磁阀的工作,然后储料盒里面的润滑油输送至滴注罐的里面,然后漂浮层板随时润滑油的液位逐渐上升,然后滑动立杆带动触碰柱向上的移动并使触碰柱逐渐与检测触点相分离,然后控制器关闭增压泵与电磁阀的工作,通过压缩弹簧的设置,使触碰柱与检测触点的分离产生时间差,进而保障流入滴注罐里面足量的润滑油,通过下层过滤网设置,用于对

经由出料管输送的润滑油进一步的过滤,避免润滑油中含有的杂质对连铸设备本体造成不利的影响。

14.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

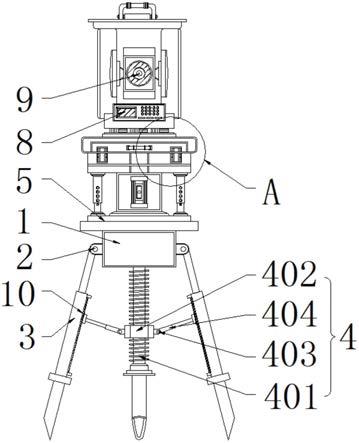

15.图1为本实用新型的立体结构示意图;

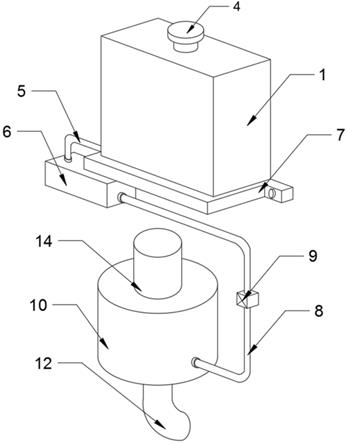

16.图2为本实用新型的前视剖面结构示意图;

17.图3为图2中a处的放大结构示意图;

18.图4为本实用新型中储料盒的剖面结构示意图;

19.图5为本实用新型中下层过滤网的立体结构示意图;

20.图中:1、储料盒;2、安装侧板;3、上层过滤网;4、入料口;5、输料管;6、增压泵;7、支撑底板;8、出料管;9、电磁阀;10、滴注罐;11、漂浮层板;12、连接外管;13、滑动立杆;14、检测罐;15、限位隔板;16、连接侧板;17、保护盒;18、让位块;19、触碰柱;20、压缩弹簧;21、检测块;22、检测内槽;23、检测触点;24、安装座;25、连接套管;26、下层过滤网;27、连铸设备本体。

具体实施方式

21.请参阅图1-图5,本实用新型提供以下技术方案:一种连铸设备自动滴注润滑油装置,包括储料盒1、连铸设备本体27,所述储料盒1的内侧对称设置有安装侧板2,两块所述安装侧板2之间设置有上层过滤网3,所述储料盒1的上端设置有入料口4,所述储料盒1的左端设置有输料管5,所述输料管5的末端设置有增压泵6,所述储料盒1的下端设置有支撑底板7,所述增压泵6的输出端设置有出料管8,所述出料管8的外圈设置有电磁阀9,所述出料管8的末端设置有滴注罐10,所述滴注罐10的内侧设置有漂浮层板11,所述滴注罐10的下端设置有连接外管12,所述漂浮层板11的上端设置有滑动立杆13,所述滴注罐10的上端设置有检测罐14,所述滴注罐10的内侧设置有限位隔板15,所述滑动立杆13上部的外圈对称设置有连接侧板16,所述连接侧板16的下端设置有保护盒17,所述保护盒17的内侧设置有让位块18,所述让位块18的内圈设置有触碰柱19,所述触碰柱19的上端设置有压缩弹簧20,所述检测罐14的内侧设置有检测块21,所述检测块21的内侧设置有检测内槽22,所述检测内槽22的内侧设置有检测触点23,所述滴注罐10的内侧设置有安装座24,所述安装座24的一端固定设置有连接套管25,所述滴注罐10的内侧设置有下层过滤网26。

22.本实施方案中:所述储料盒1为长方形结构设置,所述储料盒1固定安装于支撑底板7的上端位置,所述入料口4的底端贯穿储料盒1上部的壁体并延伸至储料盒1的内部,所述入料口4配套设置有密封盖;在使用装置前,先通过支撑底板7将装置安装于连铸设备本体27需要使用的位置,然后通过入料口4向储料盒1里面加入适量的润滑油。

23.所述安装侧板2为长方形结构设置,所述安装侧板2与储料盒1内侧壁体相接触的一端固定连接;通过安装侧板2的设置,用于对上层过滤网3的安装固定,通过上层过滤网3的设置,用于对经由入料口4加入至储料盒1的润滑油进行第一步的过滤,进而避免润滑油中含有的杂质对连铸设备本体27造成不利的影响。

24.所述输料管5的前端贯穿储料盒1左侧的壁体并延伸至储料盒1的内侧,所述出料

管8的末端贯穿滴注罐10右侧的壁体并延伸至滴注罐10的内侧,所述增压泵6、电磁阀9均与控制器电性连接;当滴注罐10里面的润滑油不足时,控制器开启增压泵6的运行,然后储料盒1里面的润滑油经由输料管5输送至增压泵6,然后经过加压的润滑油经由出料管8输送至滴注罐10。

25.所述滴注罐10为圆柱形结构设置,所述漂浮层板11的尺寸与滴注罐10内腔的尺寸相匹配,所述漂浮层板11的外圈设置有橡胶密封圈,所述滴注罐10的内部位于漂浮层板11的下面填充有润滑油,所述连接外管12的上端贯穿滴注罐10底部的壁体并延伸至滴注罐10的内部,所述连接外管12的下端贯穿连铸设备本体27并延伸至连铸设备本体27的内部;通过漂浮层板11的设置,使其可以在滴注罐10的内部随着润滑油液位的改变而进行上、下的浮动,通过连接外管12的设置,用于将滴注罐10里面的润滑油输送至连铸设备本体27并供其使用。

26.所述滑动立杆13为圆柱形结构设置,所述滑动立杆13的底端贯穿限位隔板15并延伸至与漂浮层板11的顶端固定连接,所述限位隔板15为圆柱形结构设置;当漂浮层板11随着润滑油的液位进行浮动时,滑动立杆13同步进行滑动。

27.所述保护盒17为圆柱形结构设置,所述保护盒17的内侧设置有滑动槽,所述保护盒17共设置有两个,两个所述保护盒17对称设置,所述触碰柱19为圆柱形结构设置,所述触碰柱19的顶端与压缩弹簧20的底端固定连接,所述压缩弹簧20的顶端与保护盒17内侧的壁体固定连接,所述检测触点23共设置有四个,每两所述检测触点23为一组;当滴注罐10里面润滑油的液位下降时,滑动立杆13在漂浮层板11的带动下进行向下的滑动,然后滑动立杆13带动保护盒17的向下移动,进而实现触碰柱19的向下移动,然后触碰柱19与检测触点23接触连接,然后控制器开启增压泵6与电磁阀9的工作,然后储料盒1里面的润滑油输送至滴注罐10的里面,然后漂浮层板11随时润滑油的液位逐渐上升,然后滑动立杆13带动触碰柱19向上的移动并使触碰柱19逐渐与检测触点23相分离,然后控制器关闭增压泵6与电磁阀9的工作,通过压缩弹簧20的设置,使触碰柱19与检测触点23的分离产生时间差,进而保障流入滴注罐10里面足量的润滑油。

28.所述安装座24为圆柱形结构设置,所述安装座24共设置有两个,两个所述安装座24对称安装于滴注罐10内侧的壁体;通过下层过滤网26设置,用于对经由出料管8输送的润滑油进一步的过滤,避免润滑油中含有的杂质对连铸设备本体27造成不利的影响。

29.本实用新型的工作原理及使用流程:在使用装置前,先通过支撑底板7将装置安装于连铸设备本体27需要使用的位置,然后通过入料口4向储料盒1里面加入适量的润滑油,通过安装侧板2的设置,用于对上层过滤网3的安装固定,通过上层过滤网3的设置,用于对经由入料口4加入至储料盒1的润滑油进行第一步的过滤,当滴注罐10里面润滑油的液位下降时,滑动立杆13在漂浮层板11的带动下进行向下的滑动,然后滑动立杆13带动保护盒17的向下移动,进而实现触碰柱19的向下移动,然后触碰柱19与检测触点23接触连接,然后控制器开启增压泵6与电磁阀9的工作,然后储料盒1里面的润滑油经由输料管5输送至增压泵6,然后经过加压的润滑油经由出料管8输送至滴注罐10,然后漂浮层板11随时润滑油的液位逐渐上升,然后滑动立杆13带动触碰柱19向上的移动并使触碰柱19逐渐与检测触点23相分离,然后控制器关闭增压泵6与电磁阀9的工作,通过压缩弹簧20的设置,使触碰柱19与检测触点23的分离产生时间差,进而保障流入滴注罐10里面足量的润滑油,通过漂浮层板11

的设置,使其可以在滴注罐10的内部随着润滑油液位的改变而进行上、下的浮动,通过连接外管12的设置,用于将滴注罐10里面的润滑油输送至连铸设备本体27并供其使用,通过下层过滤网26设置,用于对经由出料管8输送的润滑油进一步的过滤,避免润滑油中含有的杂质对连铸设备本体27造成不利的影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。