1.本实用新型涉及建筑材料测试装置技术领域,尤其涉及一种用于钢筋桁架楼承板的下压式承压测试系统。

背景技术:

2.钢筋桁架楼承板是由钢筋桁架与底板组合而成的承重板。施工时,先将底板通过栓钉固定在梁上,然后向钢筋桁架上浇筑混凝土,得包含钢筋桁架楼承板的混凝土层。可明显减少传统现场钢筋绑扎工程量,加快施工进度。

3.其中,钢筋桁架是以钢筋为上弦、下弦及腹杆,通过电阻点焊连接而成的桁架,然后与底板再次焊接得成品,该步骤在生产车间完成。如果产品不合格,后期使用中会存在超载问题,即上层承受的压力大于钢筋桁架楼承板的最大承受力会导致断裂,引发安全事故。为了确保在施工地浇筑后不会发生超载断裂问题,需要预先对混凝土层进行预测试,以确保交付的钢筋桁架楼承板都是合格的。

4.现行的方法是对出厂前的浇筑后的钢筋桁架楼承板通过支架架设两端,然后在表面铺满规格相同的方砖,通过计算方砖的重量达到估算钢筋桁架楼承板承压的目的。或者是在现场布置并浇筑后,通过给上层表面叠加预设重量的方砖,然后观察底部是否发生弯曲的观察法来检验。该方法存在误差大,若存在承压不达标的问题时还需要对浇筑层进行二次处理,大大增加了工作量,增大成本的同时,而且不能完全消除安全隐患。

5.因此,急需一种新的技术来解决该技术问题。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术的问题,提供了一种用于钢筋桁架楼承板的下压式承压测试系统,通过小型吊车或叉车将浇筑后的钢筋桁架楼承板的两端分别放置于两个立柱的钳口上,通过主控系统控制油压系统驱动油缸工作,达到将压板压向正上方钢筋桁架楼承板底侧的目的,并通过不断的施压实现对钢筋桁架楼层板承压的检测。本系统不仅结构简单,而且操作方便,通过调节立柱间的距离可对不同长度的钢筋桁架楼层板进行承压测试。

7.上述目的是通过以下技术方案来实现:

8.一种用于钢筋桁架楼承板的下压式承压测试系统,包括一个底座,在所述底座上设置有一组相互对称的第一立柱和第二立柱,所述第一立柱上开设有第一钳口,所述第二立柱上开设有第二钳口,所述第一钳口与所述第二钳口处于同一水平位置,且开口相向,用于卡持钢筋桁架楼承板的两端;在所述第一立柱与所述第二立柱之间设置有油缸,所述油缸垂直安装于所述底座,且与油压系统连接,所述油压系统与主控系统连接;所述油缸的活塞端部垂直连接有压板。

9.进一步地,所述第二立柱的底部成t形,对应的,所述底座上设置有可与所述第二立柱底部匹配的滑槽轨道,所述第二立柱可沿所述滑槽轨道滑行。

10.进一步地,在所述滑槽轨道的外端设置有立柱油缸,所述立柱油缸与所述底座固定,且所述立柱油缸的活塞端部与所述第二立柱的外壁固定连接,所述立柱油缸与所述油压系统连接。

11.进一步地,所述立柱油缸的活塞端部设置有向外凸出的边缘,通过螺丝将所述边缘与所述第二立柱的外壁固定连接。

12.进一步地,所述油缸有3个,对应于钢筋桁架楼承板的前段、中段和后段。

13.进一步地,在所述第一立柱和所述第二立柱之间设置有滑轨,所述滑轨上连接有与之匹配的滑座,所述滑座上安装有所述油缸,所述滑座可沿所述滑轨做水平向滑行。

14.进一步地,所述压板的顶部设置有橡胶层。

15.进一步地,所述主控系统嵌设于所述第一立柱。

16.进一步地,所述主控系统包括一个触摸屏控制界面。

17.进一步地,所述油压系统嵌设于所述第一立柱。

18.有益效果

19.本实用新型所述提供的一种用于钢筋桁架楼承板的下压式承压测试系统,通过小型吊车或叉车将浇筑后的钢筋桁架楼承板的两端分别放置于两个立柱的钳口上,通过主控系统控制油压系统驱动油缸工作,达到将压板压向正上方钢筋桁架楼承板底侧的目的,并通过不断的施压实现对钢筋桁架楼层板承压的检测。本系统不仅结构简单,而且操作方便,通过调节立柱间的距离可对不同长度的钢筋桁架楼层板进行承压测试,测量精度高。

附图说明

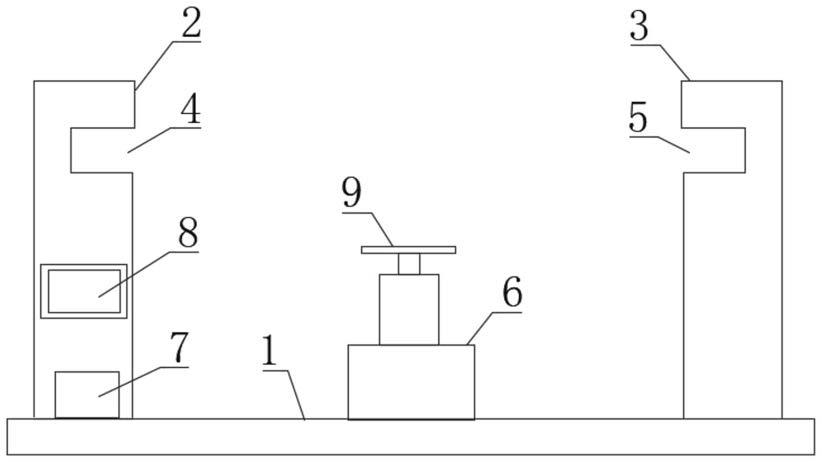

20.图1为本实用新型所述一种用于钢筋桁架楼承板的下压式承压测试系统的结构示意图;

21.图2为本实用新型所述一种用于钢筋桁架楼承板的下压式承压测试系统的立柱可移动结构示意图;

22.图3为本实用新型所述一种用于钢筋桁架楼承板的下压式承压测试系统的立柱可移动侧视图;

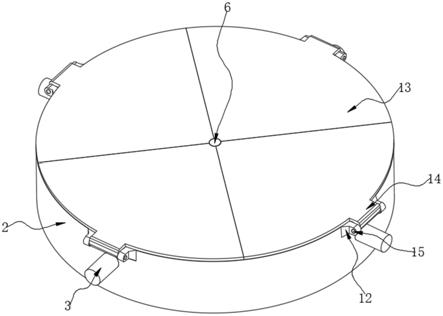

23.图4为本实用新型所述一种用于钢筋桁架楼承板的下压式承压测试系统的油缸可滑动结构示意图。

24.图示标记:

25.1-底座、2-第一立柱、3-第二立柱、4-第一钳口、5-第二钳口、6-油缸、7-油压系统、8-主控系统、9-压板、10-滑槽轨道、11-立柱挡板、12-边缘、13-螺丝、14-滑轨、15-滑座。

具体实施方式

26.下面结合图和实施例对本实用新型作进一步详细说明。

27.如图1所示,一种用于钢筋桁架楼承板的下压式承压测试系统,包括一个底座1,在所述底座1上设置有一组相互对称的第一立柱2和第二立柱3,所述第一立柱2上开设有第一钳口4,所述第二立柱3上开设有第二钳口5,所述第一钳口4与所述第二钳口5处于同一水平位置,且开口相向,用于卡持钢筋桁架楼承板的两端;在所述第一立柱2与所述第二立柱3之间设置有油缸6,所述油缸6垂直安装于所述底座1,且与油压系统7连接,所述油压系统7与

主控系统8连接;所述油缸6的活塞端部垂直连接有压板9,所述压板9在工作过程中作用于钢筋桁架楼承板的底部。

28.工作流程:通过小型吊车或叉车将浇筑后的钢筋桁架楼承板的两端分别放置于第一钳口4与第二钳口5处,通过主控系统8设置压力,并控制油压系统7驱动所述油缸6做活塞伸出工作,达到将与活塞端部垂直连接的压板9压向正上方钢筋桁架楼承板下表面的目的,并通过不断地施压实现对钢筋桁架楼层板承压的检测。主控系统8通过安装于油压系统7中的压力传感器获取实时油压,并通过设置最大承受力作为参数来对钢筋桁架楼承板进行承压测试。本系统通过外部供电使用。

29.为了防止压板9的底部与钢筋桁架楼层板的下表面移位,可在所述压板9的顶部设置橡胶层或者设置齿板。

30.作为本系统的优化,该优化可使得本系统能对不同长度的钢筋桁架楼承板进行承压测试,具体结构为:

31.如图2和3所示,将所述第二立柱3底部设置成t形,对应的,所述底座1上设置有可与所述第二立柱3的底部匹配的滑槽轨道10,所述第二立柱3可沿所述滑槽轨道10滑行,达到调节第二立柱3与第一立柱2之间距离的目的。

32.所述第二立柱3的滑行可通过手推,或者采用系统自动控制,采用系统时,需要做如下结构优化:

33.在所述滑槽轨道10的外端设置有立柱油缸11,所述立柱油缸11与所述底座1固定,且所述立柱油缸11的活塞端部与所述第二立柱3的外壁固定连接,且所述立柱油缸11还与所述油压系统7连接,所述油压系统7与主控系统8连接,利于实现自动化控制。

34.作为所述立柱油缸11与第二立柱3的连接方式,所述立柱油缸11的活塞端部设置有向外凸出的边缘12,通过螺丝13将所述边缘12与所述第二立柱3的外壁固定连接。

35.为了能够实现对钢筋桁架楼承板多部位的承压检测,可以通过如下两种方式实现:

36.方式一,增加所述油缸6的数量,具体为所述油缸6有3个,分别对应于钢筋桁架楼承板的前段、中段和后段;每个所述油缸可与油压系统7串联或并联,进而实现同步工作或独立工作。

37.方式二,在所述第一立柱2和所述第二立柱3之间设置有滑轨14,所述滑轨14上连接有与之匹配的滑座15,所述滑座15上安装有所述油缸6,所述滑座15可沿所述滑轨14做水平向滑行。此处,控制方式可通过手推或主控系统8控制,当为系统控制时,所述滑轨14为丝杆滑轨,所述滑座15与丝杆连接,并通过电机驱动,电机受所述主控系统8控制。

38.为了使本系统占用空间小,更具美观度,所述主控系统8(可带有便于控制的触摸屏控制界面)嵌设于所述第一立柱2上;在所述第一立柱2内开设可隐藏所述油压系统7的腔体,用于油压系统7的放置。

39.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉该技术的人在本实用新型所揭露的技术范围内,均可想到的变化或替换都涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求保护的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。