1.本发明涉及接枝共聚物树脂。

背景技术:

2.橡胶增强热塑性树脂的成型加工性、耐冲击性、机械强度等优异,被大量用于工业用部件、家庭电气制品。在这些用途中,与各种化学药品、洗剂等接触的机会多,要求对橡胶增强热塑性树脂赋予耐化学药品性。

3.例如,专利文献1~3中记载,使规定的单体接枝聚合于丙烯酸系橡胶状聚合物而成的橡胶增强热塑性树脂的耐化学药品性优异。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平7-173361号公报

7.专利文献2:日本特开平8-113689号公报

8.专利文献3:日本特开平9-316291号公报

技术实现要素:

9.发明要解决的课题

10.但是,近年来,出于提高制品的品质等目的,要求有耐化学药品性进一步提高的橡胶增强热塑性树脂。因此,本发明的目的在于,提供耐化学药品性、尤其是耐溶剂性提高的橡胶增强热塑性树脂。

11.用与解决课题的手段

12.为了解决上述课题,本技术的发明人等进行了深入研究,结果发现,通过以下的[1]~[4]中记载的发明,能够解决上述课题。

[0013]

[1]接枝共聚物树脂,其是将包含氰化乙烯基系单体及芳香族乙烯基系单体的乙烯基系单体接枝聚合于橡胶状聚合物而成的,

[0014]

就该接枝共聚物树脂中包含的游离树脂而言,以该游离树脂总量为基准,包含10~35质量%的来自烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的结构单元,并且所述接枝共聚物树脂满足下述要件(1)及(2)中的至少一者。

[0015]

(1)橡胶状聚合物包含来自烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的结构单元。

[0016]

(2)乙烯基系单体还包含烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯。

[0017]

[2]如[1]所述的接枝共聚物树脂,其中,以乙烯基系单体总量为基准,该乙烯基系单体包含10~30质量%的、烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯。

[0018]

[3]如[1]或[2]所述的接枝共聚物树脂,其中,以该橡胶状聚合物总量为基准,橡胶状聚合物包含50质量%以上的来自烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的结构单元。

[0019]

[4]如[1]~[3]中任一项所述的接枝共聚物树脂,其中,橡胶状聚合物中的凝胶含有率为75~90%。

[0020]

发明的效果

[0021]

根据本发明,能够提供耐溶剂性提高了的橡胶增强热塑性树脂。而且,本发明的橡胶增强热塑性树脂具有充分的耐候性、耐冲击性及流动性。

具体实施方式

[0022]

以下,对本发明的优选的实施方式进行说明。需要说明的是,本说明书中,“(甲基)丙烯酸酯”表示丙烯酸酯或甲基丙烯酸酯,关于“(甲基)丙烯酸酯”等类似的表述也同样。

[0023]

本实施方式的接枝共聚物树脂是将乙烯基系单体接枝聚合于橡胶状聚合物而成的。接枝共聚物树脂包含乙烯基系单体接枝聚合于橡胶状聚合物而得的接枝共聚物、以及乙烯基系单体彼此聚合而得的游离树脂(free resin),可包含未反应的乙烯基系单体等。需要说明的是,接枝共聚物树脂中包含的游离树脂可以是在制造橡胶状聚合物时生成的,也可以是制造橡胶状聚合物时未反应的单体在接枝聚合时反应而生成的游离树脂。

[0024]

作为上述橡胶状聚合物,例如,可举出:聚丁二烯、苯乙烯-丁二烯共聚物、丙烯腈-丁二烯共聚物等丁二烯系橡胶状聚合物;乙烯-丙烯共聚物、乙烯-丙烯-二烯共聚物等乙烯-丙烯系橡胶状聚合物;以(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸2-乙基己酯等(甲基)丙烯酸酯系单体作为主成分的(甲基)丙烯酸系橡胶状聚合物;有机硅系橡胶状聚合物;丁二烯系橡胶状聚合物/(甲基)丙烯酸系橡胶状聚合物的复合橡胶状聚合物;有机硅系橡胶状聚合物/(甲基)丙烯酸系橡胶状聚合物的复合橡胶状聚合物、及氯化聚乙烯橡胶等。上述橡胶状聚合物可以单独使用1种或组合两种以上而使用。

[0025]

这些橡胶状聚合物中,从进一步提高耐溶剂性的观点考虑,优选(甲基)丙烯酸系橡胶状聚合物,优选包含来自烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的结构单元的(甲基)丙烯酸系橡胶状聚合物。从进一步提高耐溶剂性的观点考虑,(甲基)丙烯酸系橡胶状聚合物中的来自烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的结构单元的含量优选为50质量%以上,更优选为60质量%以上,进一步优选为70质量%以上。(甲基)丙烯酸系橡胶状聚合物中的来自烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的结构单元的含量的上限没有特别限定,例如可以为95质量%以下。

[0026]

作为烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯,例如,可举出(甲基)丙烯酸丁酯、(甲基)丙烯酸己酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸辛酯等。烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯中的烷基的碳原子数的上限没有特别限定,例如,可以设为15以下或10以下。

[0027]

丙烯酸系橡胶状聚合物可以是通过交联剂交联而得的物质。作为交联剂,例如,可举出二乙烯基苯、(甲基)丙烯酸烯丙酯、乙二醇二(甲基)丙烯酸酯、邻苯二甲酸二烯丙酯、二环戊二烯二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、季戊四醇六(甲基)丙烯酸酯、1,4-丁二醇二(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、三烯丙基氰脲酸酯、三烯丙基异氰脲酸酯等。

[0028]

丙烯酸系橡胶状聚合物可以具有来自上述的单体以外的单体的结构单元,例如来

自共轭二烯系单体、芳香族乙烯基系单体、氰化乙烯基系单体的结构单元。

[0029]

作为共轭二烯系单体,可举出1,3-丁二烯、异戊二烯、2-氯-1,3-丁二烯、氯丁二烯、2-甲基-1,3-丁二烯、2,3-二甲基-1,3-丁二烯等,可以使用一种或两种以上。

[0030]

作为芳香族乙烯基系单体,可举出苯乙烯、α-甲基苯乙烯、对甲基苯乙烯、溴苯乙烯等,可以使用一种或两种以上。

[0031]

作为氰化乙烯基系单体,可举出丙烯腈、甲基丙烯腈、乙基丙烯腈、富马酸腈等,可以使用一种或两种以上。

[0032]

橡胶状聚合物中的来自共轭二烯系单体、芳香族乙烯基系单体或氰化乙烯基系单体的结构单元的含量可各自独立地例如为30质量%以下、更优选20质量%以下、进一步优选10质量%以下。橡胶状聚合物包含这些结构单元时的含量的下限没有特别限定,可各自独立地例如为1质量%以上。

[0033]

本实施方式的橡胶状聚合物可利用以往已知的方法、例如乳液聚合来制造。乳液聚合时,可以使用聚合引发剂、乳化剂、聚合调节剂等。

[0034]

作为上述聚合引发剂,例如,可举出:过硫酸钾、过硫酸钠、过硫酸铵等水溶性聚合引发剂;氢过氧化枯烯、过氧化苯甲酰、叔丁基氢过氧化物、过氧化乙酰、氢过氧化二异丙苯、1,1,3,3-四甲基丁基氢过氧化物等油溶性聚合引发剂。

[0035]

作为上述乳化剂,例如,可举出羧酸盐、硫酸酯盐、磺酸盐等。作为优选使用的乳化剂的具体例,可举出油酸钾、烯基琥珀酸二钾、松香酸钠、松香酸钾、十二烷基苯磺酸钠等。

[0036]

作为上述聚合调节剂,例如,可举出正十二烷基硫醇、叔十二烷基硫醇等烷基硫醇等。

[0037]

从提高接枝共聚物树脂的耐冲击性的观点考虑,上述橡胶状聚合物的凝胶含有率优选为75~90%。橡胶状聚合物的凝胶含量例如可利用后述的实施例的方法测定。

[0038]

从耐冲击性与流动性平衡的观点考虑,本实施方式的接枝共聚物树脂优选包含10~90质量%的上述橡胶状聚合物,更优选包含30~80质量%的上述橡胶状聚合物,进一步优选包含40~70质量%的上述橡胶状聚合物。

[0039]

上述接枝聚合中使用的乙烯基系单体包含氰化乙烯基系单体及芳香族乙烯基系单体。该乙烯基系单体优选还包含烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯。作为氰化乙烯基系单体、芳香族乙烯基系单体、及烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯,可合适地使用与上述同样的物质。

[0040]

以乙烯基系单体总量为基准,上述接枝聚合中使用的氰化乙烯基系单体的含量例如可以为10~40质量%、优选15~35质量%、更优选20~30质量%。以乙烯基系单体总量为基准,上述接枝聚合中使用的芳香族乙烯基系单体的含量例如可以为40~80质量%、优选45~75质量%、更优选50~70质量%。

[0041]

从进一步提高耐溶剂性的观点考虑,以乙烯基系单体总量为基准,上述接枝聚合中使用的乙烯基系单体中的烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的含量优选为10~30质量%。

[0042]

以游离树脂总量为基准,本实施方式的接枝共聚物树脂中包含的游离树脂包含10~35质量%的来自烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的结构单元。通过满足该要件,接枝共聚物树脂的耐溶剂性提高。

[0043]

本实施方式的接枝共聚物树脂可以利用以往已知的方法来制造,例如,可以利用乳液聚合法、悬浮聚合法、本体聚合法等聚合法。利用乳液聚合法的情况下,通过将上述的乙烯基系单体接枝聚合于上述的橡胶状聚合物,从而能够得到接枝共聚物树脂的胶乳。接枝共聚物树脂的胶乳利用已知的方法凝固,并经由清洗、脱水、干燥工序,由此能够得到接枝共聚物树脂的粉末。

[0044]

本说明书中,所谓游离树脂,是指能够通过以下所示的步骤(a)及(b)而从接枝共聚物树脂分离的树脂。

[0045]

(a)向接枝共聚物树脂中加入丙酮,然后利用离心分离等将不溶成分与溶解液分开。由此,将接枝共聚物作为不溶成分分离。

[0046]

(b)使用甲醇等不良溶剂使得到的溶解液再沉淀,通过过滤等将沉淀物回收。由此,未反应的乙烯基系单体等被分离在溶解液侧。使剩下的沉淀物干燥,由此得到作为分析对象的游离树脂。

[0047]

游离树脂中包含的结构单元的种类可通过应用热分解气相色谱等已知的方法来辨别。另外,就游离树脂中包含的结构单元、尤其是氰化乙烯基系单体、芳香族乙烯基系单体及来自(甲基)丙烯酸烷基酯的结构单元的含量而言,可以通过应用实施例中记载的chn分析、氧分析等求出各结构单元的含量来算出。

[0048]

接枝共聚物树脂中的游离树脂的含量例如可利用以下的方法调整。

[0049]

(a)对接枝聚合中使用的乙烯基系单体中的烷基的碳原子数为4以上的(甲基)丙烯酸烷基酯的含量进行调整,例如使其为10~30质量%。

[0050]

(b)作为橡胶状聚合物的制造时使用的乳化剂,例如使用松香酸或其衍生物。

[0051]

(c)在橡胶状聚合物的制造时,加入聚合调节剂、例如叔十二烷基硫醇。

[0052]

本实施方式的接枝共聚物树脂可以混合于各种热塑性树脂中,制成热塑性树脂组合物。作为热塑性树脂,可举出聚苯乙烯、苯乙烯-丙烯腈共聚物、苯乙烯-甲基丙烯酸甲酯共聚物、聚甲基丙烯酸甲酯、苯乙烯-马来酸酐共聚物、苯乙烯-马来酰亚胺共聚物、苯乙烯-丙烯腈-马来酰亚胺共聚物、橡胶增强聚苯乙烯(hips)、丙烯腈-丁二烯-苯乙烯树脂(abs树脂)、丙烯腈-乙烯

·

丙烯-苯乙烯树脂(aes树脂)、甲基丙烯酸甲酯-丁二烯-苯乙烯树脂(mbs树脂)、丙烯腈-丙烯酸正丁酯-苯乙烯树脂(aas树脂)、聚碳酸酯、聚酰胺、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚苯醚等。

[0053]

将接枝共聚物树脂与热塑性树脂混合而制成热塑性树脂组合物时的接枝共聚物树脂的含量没有特别限定,可以考虑接枝共聚物树脂、热塑性树脂的种类等而适当调节,例如,相对于热塑性树脂组合物总量而言可以为10~50质量%。

[0054]

热塑性树脂组合物可以通过使用班伯里混合机、辊磨机、双螺杆挤出机等已知的装置进行熔融混炼而以粒料状得到。另外,可根据需要,在得到的热塑性树脂组合物中适当配合增塑剂、润滑剂、阻燃剂、颜料、填充剂、纤维增强剂等。另外,以这样的方式得到的热塑性树脂组合物可以通过注射成型、挤出成型、压缩成型、注射压缩成型、吹塑成型等而成型。

[0055]

实施例

[0056]

以下,示出实施例具体地说明本发明,但本发明并不受这些实施例的任何限制。需要说明的是,实施例中表示的%以质量为基准。

[0057]

[交联丙烯酸丁酯橡胶胶乳(a-1)的制造]

[0058]

向经氮置换的玻璃反应器中,加入去离子水219重量份、苯乙烯10重量份、丙烯酸丁酯5.0重量份、甲基丙烯酸烯丙酯0.035重量份、十二烷基苯磺酸钠0.15重量份(按固态成分换算)、过硫酸钾0.15重量份,于65℃反应1小时。

[0059]

然后,经3小时连续地添加丙烯酸丁酯85重量份、甲基丙烯酸烯丙酯0.60重量份的混合液、及将十二烷基苯磺酸钠0.75重量份(按固态成分换算)溶解于去离子水24重量份中而得的乳化剂水溶液。滴加后,保持3.5小时,得到交联丙烯酸丁酯橡胶胶乳(a-1)。

[0060]

[交联丙烯酸丁酯橡胶胶乳(a-2)的制造]

[0061]

向经氮置换的玻璃反应器中,加入去离子水219重量份、苯乙烯10重量份、丙烯酸丁酯5.0重量份、甲基丙烯酸烯丙酯0.035重量份、叔十二烷基硫醇0.011重量份、十二烷基苯磺酸钠0.15重量份(按固态成分换算)、过硫酸钾0.15重量份,于65℃反应1小时。

[0062]

然后,经3小时连续地添加丙烯酸丁酯85重量份、甲基丙烯酸烯丙酯0.60重量份、叔十二烷基硫醇0.189重量份的混合液、及将十二烷基苯磺酸钠0.75重量份(按固态成分换算)溶解于去离子水24重量份而得的乳化剂水溶液。滴加后,保持3.5小时,得到交联丙烯酸丁酯橡胶胶乳(a-2)。

[0063]

[交联丙烯酸丁酯橡胶胶乳(a-3)的制造]

[0064]

向经氮置换的玻璃反应器中,加入去离子水219重量份、苯乙烯10重量份、丙烯酸丁酯5.0重量份、甲基丙烯酸烯丙酯0.035重量份、叔十二烷基硫醇0.0165重量份、十二烷基苯磺酸钠0.15重量份(按固态成分换算)、过硫酸钾0.15重量份,于65℃反应1小时。

[0065]

然后,经3小时连续地添加丙烯酸丁酯85重量份、甲基丙烯酸烯丙酯0.60重量份、叔十二烷基硫醇0.2835重量份的混合液、及将十二烷基苯磺酸钠0.75重量份(按固态成分换算)溶解于去离子水24重量份而得的乳化剂水溶液。滴加后,保持3.5小时,得到交联丙烯酸丁酯橡胶胶乳(a-3)。

[0066]

[交联丙烯酸丁酯橡胶胶乳(a-4)的制造]

[0067]

向经氮置换的玻璃反应器中,加入去离子水219重量份、苯乙烯10重量份、丙烯酸丁酯5.0重量份、甲基丙烯酸烯丙酯0.035重量份、歧化松香酸钾0.375重量份(按固态成分换算)、过硫酸钾0.15重量份,于65℃反应1小时。

[0068]

然后,经3小时连续地添加丙烯酸丁酯85重量份、甲基丙烯酸烯丙酯0.60重量份的混合液、及将歧化松香酸钾2.125重量份(固态成分换算)溶解于去离子水24重量份而得的乳化剂水溶液。滴加后,保持3.5小时,得到交联丙烯酸丁酯橡胶胶乳(a-4)。

[0069]

[交联丙烯酸丁酯橡胶胶乳(a-5)的制造]

[0070]

向经氮置换的玻璃反应器中,加入去离子水219重量份、苯乙烯0.165重量份、丙烯腈0.11重量份丙烯酸丁酯5.225重量份、甲基丙烯酸烯丙酯0.0352重量份、乙二醇二丙烯酸酯0.0198重量份、歧化松香酸钾0.375重量份(按固态成分换算)、过硫酸钾0.15重量份,于65℃反应1小时。

[0071]

然后,经3小时连续地添加苯乙烯2.835重量份、丙烯腈1.89重量份、丙烯酸丁酯89.775重量份、甲基丙烯酸烯丙酯0.6048重量份、乙二醇二丙烯酸酯0.3402重量份的混合液、及将歧化松香酸钾2.125重量份(按固态成分换算)溶解于去离子水24重量份而得的乳化剂水溶液。滴加后,一边升温至70℃一边熟化3.5小时,得到交联丙烯酸丁酯橡胶胶乳(a-5)。

[0072]

<凝胶含量测定方法>

[0073]

利用以下的方法测定交联丙烯酸丁酯橡胶胶乳(a-1)~(a-5)的凝胶含量。

[0074]

将上述的交联丙烯酸丁酯橡胶胶乳干燥后,使0.25g浸渍于100ml甲苯中48小时,然后用300目的金属网进行过滤,使其过滤残余物完全干燥。对甲苯浸渍前干燥后的重量(w0)、和经完全干燥的过滤残余物的重量(w1)进行测定,根据下式算出凝胶含量。将其结果示于表1。

[0075]

(w1/w0)

×

100=凝胶含量[%]

[0076]

[表1]

[0077][0078]

[接枝共聚物树脂(a-1)的制造]

[0079]

向经氮置换的玻璃反应器中加入交联丙烯酸丁酯橡胶胶乳(a-1)50重量份(按固态成分换算),并进行氮置换。氮置换后,将槽内升温,在达到60℃时,添加将葡萄糖0.40重量份、无水焦磷酸钠0.025重量份及硫酸亚铁0.001重量份溶解于去离子水9.0重量份而得的水溶液。达到65℃后,经6小时连续地滴加丙烯腈(acn)13重量份、苯乙烯(sty)37重量份、叔十二烷基硫醇0.1重量份的混合液、及将油酸钾1.0重量份及叔丁基氢过氧化物0.28重量份(按固态成分换算)溶解于去离子水16重量份而得的乳化剂水溶液。滴加后,保持2小时,得到接枝共聚物树脂(a-1)。

[0080]

[接枝共聚物树脂(a-2)~(a-3)的制造]

[0081]

作为混合液,使用包含丙烯腈、苯乙烯、丙烯酸丁酯(ba)及叔十二烷基硫醇(0.1重量份)的混合液,并且将添加量变更为表2中记载的量(单位:重量份),除此以外,与上述接枝共聚物树脂(a-1)的制造同样地操作,制造了接枝共聚物树脂(a-2)~(a-3)。

[0082]

[接枝共聚物树脂(a-4)~(a-5)的制造]

[0083]

代替交联丙烯酸丁酯橡胶胶乳(a-1)而使用交联丙烯酸丁酯橡胶胶乳(a-2)~(a-3),除此以外,与上述接枝共聚物树脂(a-3)的制造同样地操作,制造了接枝共聚物树脂(a-4)~(a-5)。

[0084]

[接枝共聚物树脂(a-6)的制造]

[0085]

代替交联丙烯酸丁酯橡胶胶乳(a-1)而使用交联丙烯酸丁酯橡胶胶乳(a-4),除此以外,与上述接枝共聚物树脂(a-1)的制造同样地操作,制造了接枝共聚物树脂(a-6)。

[0086]

[接枝共聚物树脂(a-7)的制造]

[0087]

向经氮置换的玻璃反应器中,加入交联丙烯酸丁酯橡胶胶乳(a-5)50重量份(按固态成分换算),并进行氮置换。氮置换后,将槽内升温,在达到65℃时,添加将乳糖0.40重量份、无水焦磷酸钠0.025重量份及硫酸亚铁0.001重量份溶解于去离子水9.0重量份而得的水溶液。达到70℃后,经6小时连续地滴加丙烯腈12.5重量份、苯乙烯37.5重量份的混合液、及将歧化松香酸钾1.0重量份及叔丁基氢过氧化物0.28重量份(按固态成分换算)溶解于去离子水16重量份而得的乳化剂水溶液。滴加后,保持2小时,得到接枝共聚物树脂(a-7)。

[0088]

[接枝共聚物树脂(a-8)的制造]

[0089]

将乳化剂水溶液的添加时间从6小时变更为1小时,除此以外,与接枝共聚物树脂(a-4)的制造同样地操作,制造了接枝共聚物树脂(a-8)。

[0090]

[接枝共聚物树脂(a-9)、(a-10)、(a-12)的制造]

[0091]

将混合液中的丙烯腈、苯乙烯及丙烯酸丁酯的添加量变更为表2中记载的量,除此以外,与上述接枝共聚物树脂(a-4)的制造同样地操作,制造了接枝共聚物树脂(a-9)、(a-10)、(a-12)。

[0092]

[接枝共聚物树脂(a-11)的制造]

[0093]

代替丙烯酸丁酯而使用甲基丙烯酸甲酯(mma),除此以外,与上述接枝共聚组合物(a-4)的制造同样地操作,制造了接枝共聚物树脂(a-11)。

[0094]

[接枝共聚物树脂粉末(b-1)的制造]

[0095]

向具备搅拌浆的单槽式凝固槽中加入去离子水,使得在槽内添加完全部量的以固态成分换算计100重量份的接枝共聚物树脂完成时,浆料浓度成为18%。然后,添加硫酸镁4.0重量份,升温至85℃。在达到85℃后,添加接枝共聚物树脂(a-1)100重量份、歧化松香酸钾1.3重量份。添加后,升温至95℃,保持1分钟后进行水洗、脱水,利用热风干燥器于90℃干燥14小时,得到接枝共聚物树脂粉末(b-1)。

[0096]

[接枝共聚物树脂粉末(b-2)~(b-11)的制造]

[0097]

代替接枝共聚物树脂(a-1)而使用接枝共聚物树脂(a-2)~(a-11),除此以外,与上述接枝共聚物树脂(b-1)的制造同样地操作,制造了接枝共聚物树脂粉末(b-2)~(b-11)。

[0098]

[接枝共聚物树脂(a-12)的粉末化]

[0099]

代替接枝共聚物树脂(a-1)而使用接枝共聚物树脂(a-12),与上述接枝共聚物树脂(b-1)的制造同样地操作,尝试进行粉末化,但接枝共聚物树脂固化,无法粉末化。因此,关于接枝共聚物树脂(a-12),从以下的评价对象中排除。

[0100]

<游离树脂组成分析>

[0101]

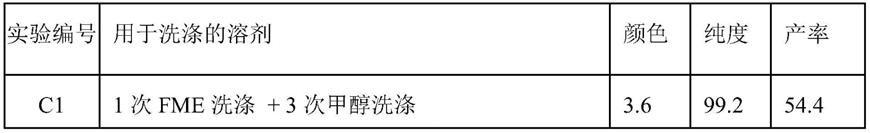

针对接枝共聚物树脂粉末(b-1)~(b-11)进行游离树脂组成分析。具体而言,针对由以下的方法制备的测定样品,通过下述chn分析,由氮量算出丙烯腈量,通过下述氧(o)分析,由氧量算出丙烯酸丁酯量,将丙烯腈、苯乙烯与丙烯酸丁酯的总量作为100%,将减去算出的丙烯腈、丙烯酸丁酯量后的剩余量作为苯乙烯量来算出。基于丙烯腈量、丙烯酸丁酯量及苯乙烯量,算出游离树脂中的丙烯酸丁酯量(ba量)。将其结果示于表2。需要说明的是,分别地,接枝共聚物树脂粉末(b-3)~(b-10)相当于实施例,接枝共聚物树脂粉末(b-1)、(b-2)及(b-11)相当于比较例。

[0102]

(测定样品的制备)

[0103]

称量4.0g的接枝共聚物粉末,加入50ml丙酮,放置16小时,然后,通过离心分离(20000rpm

·

1小时)将不溶成分与溶解液分开。将溶解液浓缩后,溶解于丙酮中,用甲醇使其再沉淀,进行过滤,使滤物干燥而得到固态物质。将该固态物质作为测定样品。

[0104]

(chn分析条件)

[0105]

装置:(株)j-science lab co.制jm10

[0106]

标准试样:乙酰苯胺、非那西丁、安替比林

[0107]

温度:1000℃

[0108]

(氧分析条件)

[0109]

装置:yanaco分析工业(株)制mo-20

[0110]

标准试样:胆固醇

[0111]

温度:1000℃

[0112]

[表2]

[0113][0114]

[共聚物(c-1)的制造]

[0115]

利用已知的本体聚合法,得到由苯乙烯74.5重量份、丙烯腈25.5重量份形成的共

聚物(c-1)。利用下述方法对得到的共聚物(c-1)的比浓粘度(reduced viscosity)进行测定,结果,比浓粘度为0.62dl/g。

[0116]

在溶解于n,n-二甲基甲酰胺而制成0.4g/100ml浓度的溶液后,根据使用cannon-fenske型粘度管于30℃测得的流下时间求出比浓粘度。

[0117]

(接枝共聚物树脂粉末的评价)

[0118]

以表3中记载的添加量将接枝共聚物树脂粉末(b-1)~(b-11)及共聚物(c-1)混合后,使用40mm双螺杆挤出机,于240℃进行熔融混炼而粒料化,由此得到热塑性树脂组合物的粒料。从得到的粒料,使用设定为250℃的注射成型机,将各种成型品成型,或者使用加压机制作试验片,利用以下所示的方法进行各测定及评价。将其结果示于表3。

[0119]

<耐冲击性>

[0120]

使用上述粒料,按照iso294将各种试验片成型,测定耐冲击性(单位:kj/m2)。具体而言,按照iso179,以4mm厚度,测定带缺口夏比冲击值。

[0121]

<流动性>

[0122]

使用上述粒料,按照iso1133,在220℃、10kg负荷的条件下测定熔体体积流动速率(mvr)(单位:cm3/10分钟)。

[0123]

<耐溶剂性评价>

[0124]

使用上述粒料,使用加压机制作长10cm

×

宽2cm

×

厚0.2cm的试验片。作为评价,在使用悬臂梁式夹具来将试验片固定的一侧涂布溶剂,在相反侧施加600g负荷,观察3分钟,按照以下的基准进行评价。作为溶剂,使用己烷/乙醇=1/1(重量比)。

[0125]

○

:未断裂

[0126]

×

:断裂

[0127]

[表3]

[0128]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。