1.本发明涉及向部件安装装置供给部件的部件供给装置,尤其涉及载带的盖带的剥离。

背景技术:

2.作为向部件安装装置供给部件的部件供给装置,多使用通过对收纳有部件的载带进行节距进给而使部件位于部件安装机构的部件取出位置的带馈送器。载带具有形成有收纳部件的凹部的基带,并在基带的上表面粘贴有用于将凹部密封的盖带。在带馈送器中的部件取出位置的带进给方向上的上游侧设置有用于将盖带剥离而使部件露出的带剥离机构(例如参照专利文献1)。

3.在该专利文献例所示的现有技术中,作为自动地进行盖带的剥离的带剥离机构的结构,已知将盖带夹入一对进给辊之间并向剥离方向进行带进给的结构。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2019-36669号公报

技术实现要素:

7.发明要解决的课题

8.在带馈送器中,利用带剥离机构可靠地捕捉并剥离所投入的载带的盖带是重要的,需要进一步的改良。

9.因此,本发明的目的在于,提供能够可靠地从所投入的载带剥离盖带的部件供给装置。

10.用于解决课题的方案

11.为了解决上述的课题,根据本公开的第一方案,提供一种部件供给装置,其供给载带所收纳的部件,该载带包括基带和粘贴于基带且到前端为止比基带长的盖带,其中,部件供给装置具备:带输送部,其沿输送路输送载带;弯折矫正部,其在输送路内使向与输送方向相反的一侧弯折的盖带的前端相比基带的前端向输送方向移动;以及剥离部,其捕捉盖带的前端并将盖带从基带剥离。

12.另外,根据本公开的另一方案,提供一种盖带的剥离方法,其是沿部件供给装置内的输送路输送的载带的盖带的剥离方法,其中,载带包括基带和粘贴于基带且到前端为止比基带长的盖带,使基带向输送方向前进,使通过了输送路中的剥离盖带的剥离部的位置的载带后退规定的距离,使后退了的载带再次前进,利用剥离部捕捉盖带的前端并将盖带从基带剥离。

13.发明效果

14.根据本发明,能够可靠地从所投入的载带剥离盖带。

附图说明

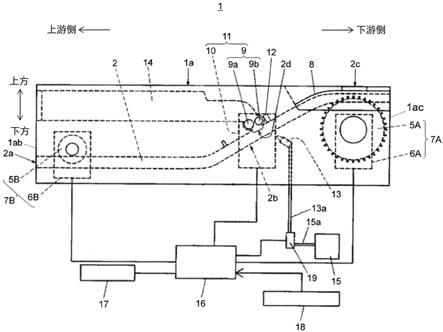

15.图1是本公开的一个实施方式的第一实施例的部件供给装置的结构说明图。

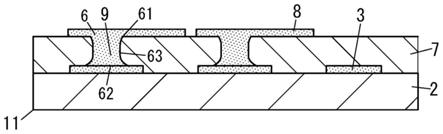

16.图2是载带的主视图。

17.图3是部件供给装置的动作说明图。

18.图4是示出对盖带的卷缩进行矫正的流程的流程图。

19.图5a是示出盖带的卷缩的一例的说明图。

20.图5b是示出盖带的卷缩的一例的说明图。

21.图6a是盖带的卷缩矫正的动作说明图。

22.图6b是盖带的卷缩矫正的动作说明图。

23.图6c是盖带的卷缩矫正的动作说明图。

24.图6d是盖带的卷缩矫正的动作说明图。

25.图6e是盖带的卷缩矫正的动作说明图。

26.图6f是盖带的卷缩矫正的动作说明图。

27.图7a是盖带的卷缩矫正的动作说明图。

28.图7b是盖带的卷缩矫正的动作说明图。

具体实施方式

29.根据本公开的第一方案,提供一种部件供给装置,其供给载带所收纳的部件,该载带包括基带和粘贴于基带且到前端为止比基带长的盖带,其中,部件供给装置具备:带输送部,其沿输送路输送载带;弯折矫正部,其在输送路内使向与输送方向相反的一侧弯折的盖带的前端相比基带的前端向输送方向移动;以及剥离部,其捕捉盖带的前端并将盖带从基带剥离。

30.根据本公开的第二方案,提供第一方案所记载的部件供给装置,其中,弯折矫正部通过盖带的前端与基带的相对移动,而使向与输送方向相反的一侧弯折的盖带的前端相比基带的前端向输送方向移动。

31.根据本公开的第三方案,提供第一方案所记载的部件供给装置,其中,弯折矫正部包括接触部,该接触部在使载带向与输送方向相反的方向输送时与盖带的前端抵接。

32.根据本公开的第四方案,提供第一方案所记载的部件供给装置,其中,接触部是设置于输送路的开口部的内缘。

33.根据本公开的第五方案,提供第四方案所记载的部件供给装置,其中,经由开口部而从输送路通向剥离部。

34.根据本公开的第六方案,提供第二方案至第五方案中任一方案所记载的部件供给装置,其中,弯折矫正部包括输送控制部,该输送控制部对带输送部进行控制,而使载带向与输送方向相反的方向输送规定的距离,并使载带再次向输送方向输送。

35.根据本公开的第七方案,提供第六方案所记载的部件供给装置,其中,部件供给装置具备对沿输送路输送的载带进行检测的带检测部,输送控制部基于带检测部的检测结果,对带输送部进行控制,而使载带向与输送方向相反的方向输送规定的距离,并使载带再次向输送方向输送。

36.根据本公开的第八方案,提供第一方案至第七方案中任一方案所记载的部件供给

装置,其中,剥离部具备将盖带的前端向剥离部引导的空气喷嘴。

37.根据本公开的第九方案,提供一种盖带剥离方法,其是沿部件供给装置内的输送路输送的载带的盖带的剥离方法,其中,载带包括基带和粘贴于基带且到前端为止比基带长的盖带,使基带向输送方向前进,使通过了输送路中的剥离盖带的剥离部的位置的载带后退规定的距离,使后退了的载带再次前进,利用剥离部捕捉盖带的前端并将盖带从基带剥离。

38.根据本公开的第十方案,提供第九方案所记载的盖带剥离方法,其中,在使盖带的前端与接触部抵接的状态下进行载带的后退。

39.根据本公开的第十一方案,提供第九方案或第十方案所记载的盖带剥离方法,其中,利用带检测部对载带的前端进行检测,基于载带的前端的检测结果,使通过了输送路中的剥离部的位置的载带后退规定的距离。

40.根据本公开的第十二方案,提供第九方案至第十一方案中任一方案所记载的盖带剥离方法,其中,对再次前进了的盖带的前端朝向剥离部喷射空气。

41.以下,参照附图对本公开的实施方式进行说明。

42.首先,参照图1以及图2对第一实施方式的作为部件供给装置的带馈送器1的整体结构进行说明。带馈送器1装配于向基板安装电子部件的部件安装装置而使用,具有在部件安装装置中向部件安装机构的部件取出位置供给收纳于载带3(参照图2)的部件的功能。需要说明的是,在本说明书中,载带的“前进”是指载带被向下游方向输送,载带的“后退”是指载带被向上游方向输送。

43.在图1中,带馈送器1的主体部1a是形成带馈送器1的外形的框架部。在主体部1a的内部,沿带输送方向设置有用于输送收纳有供给对象的部件的载带3的输送路2。如图2所示,载带3成为如下结构:利用盖带3b将设置有收纳部件的凹部即收纳部4的基带3a的上表面密封。在载带3的未被盖带3b覆盖的侧缘部3aa等间隔地形成有用于输送载带3的进给孔3c。需要说明的是,收纳部4的凹部有时也被称为袋。盖带3b具有从基带3a的前端3ab延伸突出的延伸突出部3ba。延伸突出部3ba为了使后述的剥离部9捕捉盖带3b而设置,延伸突出部3ba距基带3a的前端3ab的尺寸为从输送路2到达剥离部9并被捕捉所需的长度。盖带3b由呈膜状且刚性极低的材料制成,因此在输送路2内,延伸突出部3ba成为在基带3a的前端3ab弯折的状态。在本说明书中,将延伸突出部3ba在基带3a的前端3ab弯折而其一部分重叠于比前端3ab靠上游侧的载带3的状态称为“卷缩”。对于重叠状态而言,盖带3b的延伸突出部3ba可以与粘贴于基带3a的上表面的盖带3b接触,也可以不接触。另外,“矫正卷缩”以及“弯折矫正”是指,欲使在基带3a的前端3ab弯折的延伸突出部3ba恢复到比基带3a的前端3ab向前方(下游)延伸的状态,也包括未恢复到盖带3b的延伸突出部3ba向前方完全延伸的情况。

44.输送路2在设置于主体部1a的上游侧(在图1中为左侧)的侧端面1ab的下部的带投入口2a开口,并在主体部1a的中间部成为向斜上方向设置的倾斜部2b。在倾斜部2b的下游侧,输送路2沿主体部1a的上表面设置,并在主体部1a的下游侧的侧端面1ac开口。在输送路2中的下游侧设置有位于主体部1a的上表面的部件取出位置2c。

45.设置于部件安装装置18的部件安装机构的安装头进入部件取出位置2c,从而收纳于载带3的部件被安装头取出。在部件取出位置2c的周围,输送路2被盖构件8覆盖上方,沿输送路2输送的载带3被盖构件8覆盖上表面侧。

46.在输送路2中的部件取出位置2c的下方配置有具有第一链轮5a以及第一驱动机构6a的第一带输送部7a。在输送路2中的带投入口2a的下游侧的附近配置有具有第二链轮5b以及第二驱动机构6b的第二带输送部7b。第一链轮5a、第二链轮5b在外周具备与形成于基带3a的孔3c卡合的进给销。

47.第一驱动机构6a、第二驱动机构6b具备作为驱动源的马达,且具有将马达的旋转经由齿轮等驱动传递机构向第一链轮5a、第二链轮5b传递的功能。利用控制部16对第一驱动机构6a、第二驱动机构6b进行控制,从而第一带输送部7a、第二带输送部7b沿输送路2输送载带3。因此,第一带输送部7a、第二带输送部7b成为沿输送路2输送载带3的输送部。

48.在该带输送中,第二带输送部7b具有将从带投入口2a插入的载带3沿输送路2向上游侧以及下游侧进给的功能。第一带输送部7a具有使第一链轮5a与从上游侧进给来的载带3的基带3a卡合,从而将设置于基带3a的下表面侧的收纳部4向部件取出位置2c进给的功能。

49.在输送路2的倾斜部2b中,在部件取出位置2c的上游侧的斜下方设置有具有带进给用的一对辊9a、9b的剥离部9以及驱动剥离部9的剥离驱动机构10。剥离驱动机构10具备作为驱动源的马达,且具有将马达的旋转经由齿轮等驱动传递机构向辊9a、9b传递的功能。通过利用控制部16对剥离驱动机构10进行控制、或者设置于辊9a的链轮因载带3而旋转从而辊9a旋转,来执行以下说明的盖带3b的剥离动作。

50.参照图1以及图3。剥离部9例如设置于输送路2的上方,并经由在倾斜部2b的上表面侧开口的开口部2d而与输送路2连通。从上游侧沿输送路2输送的载带3的盖带3b的延伸突出部3ba通过开口部2d被向剥离部9拉入,并被从基带3a剥离。新装配的载带3以盖带3b的前端比基带3a的前端3ab长的状态(具有延伸突出部3ba的状态)被从输送路2的带投入口2a送入。然后,当载带3的前端部到达开口部2d时,盖带3b的延伸突出部3ba被剥离部9捕捉。

51.即,剥离部9将盖带3b的前端的延伸突出部3ba夹在辊9a、9b之间而拉入。由此,盖带3b被从载带3的基带3a剥离。被剥离的盖带3b被向远离基带3a的方向带进给,并被收容在设置于主体部1a内的盖带回收部14内。即剥离部9以及剥离驱动机构10构成将盖带3b从基带3a剥离并进行带进给的带剥离机构11。需要说明的是,在从基带3a剥离盖带3b后,将被剥离了盖带3b的基带3a也称为载带3。

52.在输送路2的倾斜部2b中,在输送路2的比配置有剥离部9的位置靠下游的位置配置有带检测部12。带检测部12是透射检测型的光学传感器,并对沿输送路2输送的载带3的前端部进行检测。带检测部12的检测结果被送至控制部16。需要说明的是,设置能够与载带3的前端部机械接触的卡爪(突出部),利用光学传感器检测载带3与卡爪接触时引起的卡爪的位移,由此能够对载带3的前端部进行检测。只要是利用光学传感器检测卡爪的位移的方式,则即使在载带3由透光性的材料形成的情况下也能够可靠地对载带3进行检测。

53.在倾斜部2b的下方的与开口部2d对置的位置,以使空气喷射方向朝向开口部2d的方式配置有喷射空气的空气喷嘴13。空气喷嘴13是喷射空气的喷射部,喷出的空气通过设置于输送路2的通气孔3s而与位于开口部2d附近的盖带3b的延伸突出部3ba接触,从而利用喷出的空气的力使盖带3b的延伸突出部3ba朝向剥离部9。即,空气喷嘴13作为辅助剥离部9捕捉盖带3b的辅助部而发挥功能,并将盖带3b的前端向剥离部9引导。空气喷嘴13经由空气回路13a而与电磁阀19连接,从空气供给部15经由空气回路15a向电磁阀19供给空气。

54.通过利用控制部16对电磁阀19进行控制,能够从空气喷嘴13朝向剥离部9在任意的时机喷射从空气供给部15供给的空气。在本实施方式中,在盖带3b的卷缩得到矫正而延伸突出部3ba到达能够被剥离部9捕捉的位置的时机,控制部16以从空气喷嘴13喷射空气的方式进行控制。例如,也可以在从带检测部12检测到载带3的前端起经过规定时间后喷射空气。在该规定时间内,矫正盖带3b的卷缩,使延伸突出部3ba向开口部2d下方移动。或者,也可以在从带检测部12检测到载带3的前端后利用第二带输送部7b将载带3向反方向(上游)进给规定距离(规定时间)后喷射空气。在使载带3向反方向移动规定距离的期间内矫正盖带3b的卷缩,使延伸突出部3ba向开口部2d的下方移动。

55.通过将空气喷嘴13喷射的空气向延伸突出部3ba吹送,而将延伸突出部3ba向位于下游侧的一方的辊9a推压。然后,使辊9a和辊9b向图3所示的箭头b、c方向分别旋转,从而利用一方的辊9a和另一方的辊9b夹入并捕捉被推压于辊9a的延伸突出部3ba。然后,继续辊9a、9b的旋转而将盖带3b向远离基带3a的方向拉入,从而将盖带3b从基带3a剥离。

56.此时,空气喷嘴13以将喷射的空气从载带3的下方向延伸突出部3ba吹送的方式设定空气喷嘴13的喷射方向。由此,能够从适于使剥离部9捕捉延伸突出部3ba的目的方向吹送空气。

57.在图1中,控制部16以能够通信的方式与第一驱动机构6a、第二驱动机构6b、剥离驱动机构10、带检测部12、电磁阀19分别连接,控制部16对带输送部以及带剥离机构11进行控制。即控制部16对第一驱动机构6a、第二驱动机构6b进行控制,从而执行沿输送路2输送载带3的带输送动作。此时,控制部16能够对载带3的输送时机以及输送量进行控制。

58.另外,控制部16基于带检测部12的检测信号对剥离驱动机构10以及电磁阀19进行控制,从而执行将盖带3b从载带3的基带3a剥离的剥离动作以及将被剥离的盖带3b向盖带回收部14内进给的带进给动作。在该剥离动作中,对电磁阀19进行控制而从空气喷嘴13喷射空气,从而使剥离部9捕捉盖带3b。

59.在控制部16以能够通信的方式连接有操作部17,并且,控制部16与部件安装装置18通过通信线而连接。上述的带输送动作、带进给动作通过从操作部17输入的操作指令、从部件安装装置18发送的控制指令而执行。

60.接下来,参照图1~图6e对在上述结构的带馈送器1中沿输送路2输送载带3的带输送动作以及在该带输送动作中将盖带3b从载带3的基带3a剥离的带剥离方法进行说明。

61.在该带输送动作中,执行沿输送路2输送载带3而将部件向部件安装机构的部件取出位置2c进给的带输送工序。在带输送行程开始时,首先进行从图1所示的带投入口2a将部件供给对象的载带3送入输送路2内的带投入。

62.通过该带投入,第二带输送部7b起动,如图3所示,投入的载带3沿输送路2被向下游侧进行带输送(箭头a)。由于该输送而产生盖带3b的卷缩。在该带输送时,在配置于倾斜部2b的剥离部9中,辊9a、9b处于向能够夹入并捕捉盖带3b的方向旋转的状态(箭头b、c),并且,第一链轮5a也以能够对载带3进行带输送的方式旋转(箭头d)。

63.在该带输送的过程中,执行利用带检测部12对在输送路2中输送的载带3的前端部进行检测的检测工序,并将该检测结果送至控制部16。然后,基于该检测结果,实施矫正盖带3b的卷缩的矫正工序。在矫正盖带3b的卷缩后,执行利用设置于输送路2的上游侧的剥离部9将盖带3b从载带3剥离的剥离工序。在该剥离工序时,执行利用作为喷射部的空气喷嘴

13朝向剥离部9喷射作为用于使剥离部9捕捉盖带3b的延伸突出部3ba的气体的空气的气体喷射工序。

64.该气体喷射工序中的气体的喷射通过控制部16基于前述的检测工序的检测结果对电磁阀19进行控制而执行。即,在盖带3b的延伸突出部3ba(前端部)到达能够被剥离部9剥离的位置的时机,执行气体喷射工序。即,将从空气喷嘴13喷射的空气向载带3的延伸突出部3ba吹送。

65.接下来,参照图4至图6f对盖带3b的延伸突出部3ba(前端部)的卷缩的矫正进行说明。需要说明的是,在图5a至图6f中,省略形成于基带3a的收纳部4进行示出。

66.进行从带投入口2a将载带3送入输送路2内的带投入(步骤s1)。该带投入可以由作业者进行,也可以通过输送载带3的自动输送装置自动地进行。此时,盖带3b从基带3a的前端3ab延伸突出的延伸突出部3ba产生图5a所示那样的向基带3a的上方卷缩的盖带上折、或者图5b所示那样的向基带3a的下方卷缩的盖带下折。即使从空气喷嘴13向该状态下的盖带3b喷射空气也无法将延伸突出部3ba吹起,因此无法将盖带3b的延伸突出部3ba向剥离部9引导。

67.接下来,如图6a所示,第二带输送部7b以使盖带3b的延伸突出部3ba的前端位于比与剥离部9连通的开口部2d的内缘的上游侧靠下游侧的位置的方式使载带3前进。在本实施方式中,第二带输送部7b使载带3向比剥离部9的中心9c的下方的位置、即输送路2中的剥离部9的位置靠下游侧的位置前进(步骤s2)。在此,剥离部9的中心9c是辊9a与9b之间。控制部16以输送载带3直至从配置于比剥离部9靠下游侧的位置的带检测部12接收到载带3的检测信号为止的方式对第二带输送部7b进行控制。

68.接下来,当载带3被输送而带检测部12检测到载带3时,控制部16基于该检测信号对第二带输送部7b进行控制,以停止载带3的输送,并进行反进给即、将载带3向带投入口2a一方输送(步骤s3)。由此,第二驱动机构6b的马达反转,第二链轮5b反转而使载带3向上游方向后退规定的距离。载带3后退的规定的距离例如大于剥离部9的中心9c至盖带3b的延伸突出部3ba的长度。

69.如图6b所示,当第二带输送部7b对载带3进行反进给时,卷缩了的盖带3b的延伸突出部3ba与开口部2d的内缘2t接触。开口部2d成为接触部,从而载带3在盖带3b的前端与开口部2d抵接的状态下被反进给,因此盖带3b的卷缩得到矫正,最终,如图6c所示,盖带3b被伸展为直线状。为了成为该状态,在利用带检测部12检测到载带3后利用计时器的测量而将载带3反进给规定时间,从而矫正盖带3b的卷缩。

70.在将载带3反进给规定时间后,当控制部16再次使载带3向正方向输送(正进给)规定距离(规定时间)(步骤s4)时,如图6d所示,能够使载带3的前端即盖带3b的延伸突出部3ba位于剥离部9的中心9c的下方。

71.控制部16在该时机从空气喷嘴13喷射空气而将盖带3b的前端向辊9a吹送,从而将盖带3b的延伸突出部3ba送向剥离部9(步骤s5),如图6e所示,辊9a、9b将盖带3b夹入并旋转。这样,能够完全自动地从基带3a剥离盖带3b。

72.另外,如图6f所示,通过以与通向剥离部9的开口部2d对置的方式在通路壁2e设置开口部2f,能够通过同样的输送动作,使延伸突出部3ba与开口部2f的内缘2j接触,从而也矫正向下方弯折的盖带3b的卷缩。

73.在上述的盖带3b的卷缩矫正方法中,使盖带3b的前端与作为接触部的开口部2d抵接,对载带3进行反进给。与盖带3b的前端抵接的接触部也可以代替开口部2d,而是通路壁2e的角、或形成于通路壁2e的槽、缺口。

74.另外,也能够不使盖带3b的前端与接触部抵接,而仅通过对载带3进行反进给来矫正盖带3b的卷缩。当对载带3进行反进给时,输送路2内的空气与盖带3b的延伸突出部3ba接触,基带3a相对于盖带3b的前端向上游侧移动。无论如何,在通过载带3的反进给来矫正盖带3b的卷缩的情况下,需要在比捕捉盖带3b的前端的剥离部9的中心9c靠上游侧的位置对盖带3b的卷缩进行矫正。

75.另外,也可以代替向反方向输送载带3,而使对盖带3b进行矫正的矫正构件相对于载带3向输送方向移动。这样,可以移动载带3与矫正构件中的任一方,只要使双方中的某一方相对地移动即可。

76.例如,如图7a所示,带馈送器1也可以具备辊机构21,该辊机构21具有上下配置的一对辊21a。辊机构21构成为能够在输送方向上往复移动。辊机构21的初始位置和带检测部12配置于比剥离部9靠上游侧的位置。载带3在一对辊21a间输送。当带检测部12检测到载带3时,控制部16基于带检测部12的检测信号,在经过规定时间后,使辊机构21以比载带3的输送速度快的速度向正方向移动。如图7b所示,辊机构21一边使一对辊21a旋转一边朝向载带3的前端移动。由此,盖带3b的前端向比基带3a靠下游侧的位置移动,盖带3b的卷缩得到矫正,盖带3b的延伸突出部3ba被伸展为直线状。然后,控制部16使辊机构21向初始位置返回,从空气喷嘴13向盖带3b的延伸突出部3ba喷射空气。这样,也可以将盖带3b向剥离部9引导。

77.另外,也可以代替使盖带3b的前端与接触部抵接并对载带3进行反进给,而仅将载带3反进给规定距离。通过盖带3b与通路壁2e的摩擦力,而矫正卷缩。

78.根据本实施方式的带馈送器1,是供给载带3所收纳的部件的带馈送器1,该载带3包括基带3a和粘贴于基带3a且到前端为止比基带3a长的盖带3b。带馈送器1具备:第二带输送部7b,其沿输送路2输送载带3;弯折矫正部,其在输送路2内使向与输送方向相反的一侧弯折的盖带3b的前端相比基带3a的前端3ab向输送方向移动;以及剥离部9,其捕捉盖带3b的前端并将盖带3b从基带3a剥离,由于即使在到前端为止比基带3a的前端3ab长的盖带3b卷缩的状态下进行输送也能够矫正盖带3b的卷缩,因此作业者可以不进行将盖带3从载带3的上表面局部地剥离规定长度的端部处理。因此,能够提供节省将载带3向带馈送器1投入时的劳力的带馈送器1。

79.另外,使向与输送方向相反的一侧弯折的盖带3b的前端相比基带3a的前端3ab向输送方向移动的弯折矫正部也可以通过基带3a与盖带3b的相对移动,而使向与输送方向相反的一侧弯折的盖带3b的前端相比基带3a的前端3ab向输送方向移动。在使用辊机构21作为弯折矫正部的情况下,也可以以使盖带3b的前端相对于基带3a的前端3ab向输送方向移动的方式将盖带3b的延伸突出部3ba向输送方向伸展。

80.另外,使向与输送方向相反的一侧弯折的盖带3b的前端相比基带3a的前端3ab向输送方向移动的弯折矫正部也可以包括接触部,该接触部在使载带3向与输送方向相反的方向输送时与盖带3b的前端抵接。

81.另外,接触部也可以是设置于输送路2的开口部2d的内缘。

82.另外,也可以经由开口部2d而从输送路2通向剥离部9。

83.使向与输送方向相反的一侧弯折的盖带3b的前端相比基带3a的前端3ab向输送方向移动的弯折矫正部也可以包括控制部16,该控制部16对第二带输送部7b进行控制,而使载带3向与输送方向相反的方向输送规定的距离,并使载带3再次向输送方向输送。

84.也可以具备对沿输送路2输送的载带3进行检测的带检测部12,控制部16基于带检测部12的检测结果,对第二带输送部7b进行控制,而使载带3向与输送方向相反的方向输送规定的距离,并使载带3再次向输送方向输送。

85.另外,带馈送器1也可以具备将盖带3b的前端向剥离部9引导的空气喷嘴。

86.本实施方式的盖带3b的剥离方法是沿带馈送器1内的输送路2输送的载带3的盖带3b的剥离方法,其中,载带3包括基带3a和粘贴于基带3a且到前端为止比基带3a长的盖带3b。在盖带3b的剥离方法中,使基带3a向输送方向前进,使通过了输送路2中的剥离盖带3b的剥离部9的位置的载带3后退规定的距离,使后退了的载带3再次前进,利用剥离部9捕捉盖带3b的前端并将盖带3b从基带3a剥离。

87.另外,也可以在使盖带3b的前端与接触部抵接的状态下进行载带3的后退。

88.另外,也可以利用带检测部12对载带3的前端进行检测,基于载带3的前端的检测结果,使通过了输送路2中的剥离部9的位置的载带3后退规定的距离。

89.另外,也可以对再次前进了的盖带3b的前端朝向剥离部9喷射空气。

90.列举上述的实施方式而对本发明进行了说明,但本发明并不限定于上述的实施方式。

91.在上述的实施方式中,为了使盖带3b的延伸突出部3ba朝向剥离部9一方,而从空气喷嘴13喷出空气,但并不限定于此。也可以代替喷出空气,使与盖带3b的延伸突出部3ba接触的杆移动而将盖带3b的延伸突出部3ba向剥离部9引导。并且,也可以没有基于空气喷嘴13的捕捉的辅助。

92.在上述的实施方式中,基于带检测部12的检测信号,控制部16对第二带输送部7b进行控制而使载带3后退,但并不限定于此。使载带3后退的时机例如也可以通过以下的方法决定。预先测量从载带3的前端被投入带馈送器1的带投入口2a起至到达输送路2中的比剥离部9的位置靠下游侧的位置为止的基准时间。也可以是,当载带3的前端被投入带投入口2a时利用计时器测量输送时间,在输送时间到达基准时间的时机,控制部16对第二带输送部7b进行控制而使载带3后退。

93.工业实用性

94.只要是输送载带的部件供给装置就能够应用本发明。

95.附图标记说明

96.1:带馈送器

97.1a:主体部

98.1ab:侧端面

99.1ac:侧端面

100.2:输送路

101.2a:带投入口

102.2b:倾斜部

103.2c:部件取出位置

104.2d:开口部

105.2e:通路壁

106.2f:开口部

107.2j:内缘

108.2t:内缘

109.2s:通气孔

110.3:载带

111.3a:基带

112.3aa:侧缘部

113.3ab:前端

114.3b:盖带

115.3ba:延伸突出部

116.4:收纳部

117.5b:第二链轮

118.6b:第二驱动机构

119.7a:第一带输送部

120.7b:第二带输送部

121.9:剥离部

122.9a:辊

123.9b:辊

124.9c:中心

125.12:带检测部

126.13:空气喷嘴

127.14:盖带回收部

128.16:控制部

129.21:辊机构

130.21a:辊。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。