1.本发明属于电池生产制造技术领域,涉及一种负极浆料的导电胶及其制备方法和应用。

背景技术:

2.可充电锂离子电池(libs)由于其循环寿命长、工作电压高、比能量高、自放电低和环保等特点而受到极大的关注。其中,由于石墨具有高导电性和较小的体积变化,已被广泛用作libs的阳极材料。目前,为了提高电池高倍率快充性能,一般通过增加负极的导电性来达到高倍率快充的目的,包括减小负极面密度、增加负极导电剂含量以及增加集流体厚度等,但是这些方法均会大大降低电池的比能量及实用性。

3.同时,负极浆料的制备过程一般为湿法混料工艺,基本过程为采用粘结剂制备胶液-活性物质和导电剂干混-加一部分胶液进行捏合-加入剩余的胶液进行分散-稀释-加入粘结剂混合。然而,由于导电剂粒径小、比表面积高和分散时间短,常常会出现导电剂分散困难以及颗粒团聚的现象,从而得到的浆料表面张力不均、颗粒团聚严重,导致涂布出现气泡、划痕和过滤困难等异常,制成的电芯倍率性能和恒流比降低,甚至出现安全隐患。

4.cn108630884a公开了一种锂离子电池负极浆料制备方法,所述制备方法先将粉体粘结剂和40%~60%溶剂加入搅拌设备内,进行搅拌,得到均匀胶液;随后向均匀胶液中加入负极活性物质粉体材料和导电剂,进行搅拌,活性物粉体和胶液混合后得到沥青状浆料;最后加入20%~40%的溶剂继续混合,调整黏度。

5.cn112151803a公开了一种锂离子电池负极浆料的制备工艺,所述制备工艺包括:将聚丙烯酸胶液、氢氧化锂按配比混合均匀得到胶液a;将羧甲基纤维素钠和去离子水按配比混合均匀得到胶液b;胶液a与胶液b按配比混合均匀得到胶液c;负极添加剂硅酸镁锂与胶液c按配比混合均匀得到胶液d;胶液d与石墨、导电炭、水性粘合剂la133、碳酸乙烯酯、去离子水混合搅拌分散得到负极浆料。

6.cn110323416a公开了一种水性负极稳定性浆料及其制备方法与负极极片和锂电池,所述制备方法包括将粘结剂分多次加入去离子水中,搅拌得负极胶液;随后按照负极胶液、导电剂、活性主材、分散剂及乳化剂的先后加料顺序加料制得水性负极浆料。该方法根据不同溶液的zeta电位值及比表面积来确定物料最佳添加顺序。

7.上述文献均通过优化负极浆料的制备过程提高了负极浆料稳定性,但是上述方法均为先制备胶液,再加入导电剂进行混合,无法避免导电剂分散性不佳,容易团聚等问题,也无法实现锂离子电池高倍率快充的目的;同时,还会导致搅拌时间的延长。因此,急需一种新型的负极浆料制备方法,在缩短搅拌时长的同时,实现导电剂分散均匀以及锂离子电池高倍率快充的目的。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种负极浆料的导电胶及其制

备方法和应用,在缩短制浆时长的同时,能够有效解决导电剂分散困难的问题,制备得到的导电胶粘度稳定,从而提高了负极浆料的分散均匀性,进而降低了负极极片电阻率,提升了锂离子电池的高倍率快充性能。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种负极浆料中导电胶的制备方法,所述制备方法包括:

11.将粘结剂和部分溶剂混合,进行一次搅拌,随后加入导电剂,进行二次搅拌,最后加入剩余的溶剂,进行三次搅拌得到所述导电胶。

12.所述一次搅拌、二次搅拌和三次搅拌的温度均为45~55℃,例如可以是45℃、46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃、54℃或55℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.本发明在制胶过程中加入导电剂制备导电胶液,解决了导电剂分散困难的问题,使得导电剂均匀包覆在活性材料的表面,从而实现导电剂与导电剂,以及导电剂与活性材料之间相互连通导电;同时,省去了制浆过程中导电剂分散步骤,缩短了搅拌时间,制备得到的导电胶粘度稳定,负极浆料的分散均匀性较优,过滤顺畅,易于涂布,解决了涂布时出现气泡和划痕的问题。

14.同时,本发明中溶剂分两步加入,第一步加入部分溶剂的目的是提高体系中粘结剂和导电剂的浓度,有利于提高搅拌桨对粘结剂和导电剂的作用力,从而使得粘结剂和导电剂润湿充分,加快粘结剂的溶解和导电剂的分散;第二步加入剩余的溶剂,起到冲刷搅拌桨和缸壁的作用,使未润湿的粘结剂和导电剂得到充分的浸润,进一步提高导电剂的分散均匀程度,提升导电胶的粘度稳定性。

15.此外,本发明限定了一次搅拌、二次搅拌和三次搅拌的温度均为45~55℃,这是由于温度升高有利于粘结剂的溶解,会提高粘结剂的溶解速率,温度太高又会加快溶剂的增发,导致胶液出现烤糊的现象,所以温度需保持在45~55℃。

16.本发明先将粘结剂和部分溶剂进行一次搅拌混合后,再加入导电剂,而并不是同时将粘结剂、导电剂和溶剂混合的原因:一次搅拌和二次搅拌均在较低的自转转速下进行,是为了增强粘结剂和导电剂的润湿。粘结剂加入溶剂中会先发生团聚,再慢慢溶解。粘结剂和导电剂同时加入溶剂会出现粘结剂包裹导电剂和导电剂包裹粘结剂的现象,导致导电剂的分散和粘结剂的溶解速率变慢。制备导电胶的速率决定步骤是粘结剂的溶解,所以先加入粘结剂再加入导电剂,导电剂吸附在粘结剂表面,有助于导电剂的分散。导电剂和粘结剂的分步加入能有效防止粘结剂和导电剂的团聚,缩短导电胶的制备时间。

17.本发明提供的负极浆料的导电胶的制备方法,在缩短制浆时长的同时,能够有效解决导电剂分散困难的问题,制备得到的导电胶粘度稳定,从而提高了负极浆料的分散均匀性,进而降低了负极极片电阻率,导电性增强,提升了锂离子电池的高倍率快充性能。

18.作为本发明一种优选的技术方案,所述粘结剂包括羧甲基纤维素钠。

19.优选地,所述溶剂包括去离子水。

20.优选地,以所述溶剂的总加入量的质量分数为100wt%计,所述一次搅拌的过程中溶剂的加入量为40~60wt%,例如可以是40wt%、42wt%、44wt%、46wt%、48wt%、50wt%、52wt%、54wt%、56wt%、58wt%或60wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.作为本发明一种优选的技术方案,所述一次搅拌的公转速度为5~30rpm/min,例如可以是5rpm/min、8rpm/min、10rpm/min、12rpm/min、15rpm/min、18rpm/min、20rpm/min、23rpm/min、25rpm/min、28rpm/min或30rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述一次搅拌的自转速度为500~2200rpm/min,例如可以是500rpm/min、700rpm/min、900rpm/min、1000rpm/min、1200rpm/min、1400rpm/min、1600rpm/min、1800rpm/min、2000rpm/min或2200rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述一次搅拌的时间为30~60min,例如可以是30min、32min、35min、38min、40min、43min、45min、48min、50min、53min、55min、58min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.作为本发明一种优选的技术方案,所述导电剂包括导电炭黑导电剂、ks-6导电剂、碳纳米管导电剂、石墨烯导电剂或碳纤维导电剂中的任意一种。

25.本发明中,导电剂优选为导电炭黑。

26.优选地,所述二次搅拌的公转速度为5~30rpm/min,例如可以是5rpm/min、8rpm/min、10rpm/min、12rpm/min、15rpm/min、18rpm/min、20rpm/min、23rpm/min、25rpm/min、28rpm/min或30rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述二次搅拌的自转速度为500~2200rpm/min,例如可以是500rpm/min、700rpm/min、900rpm/min、1000rpm/min、1200rpm/min、1400rpm/min、1600rpm/min、1800rpm/min、2000rpm/min或2200rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.本发明中一次搅拌和二次搅拌的自转速度均限定为500~2200rpm/min,当自转速度小于500rpm/min时,会导致粘结剂和导电剂的润湿速率变慢,这是由于分散盘转速太低,作用力减弱,溶夜不能形成湍流;当自转速度大于2200rpm/min时,会导致粘结剂和导电剂的润湿速率变慢,这是由于分散盘转速太高,作用力太强,溶液流动太激烈,粘结剂和导电剂与溶剂接触时间变短。

29.优选地,所述二次搅拌的时间为30~60min,例如可以是30min、32min、35min、38min、40min、43min、45min、48min、50min、53min、55min、58min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.作为本发明一种优选的技术方案,以所述溶剂的总加入量的质量分数为100wt%计,所述三次搅拌的过程中溶剂的加入量为40~60wt%,例如可以是40wt%、42wt%、44wt%、46wt%、48wt%、50wt%、52wt%、54wt%、56wt%、58wt%或60wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述三次搅拌的公转速度为5~30rpm/min,例如可以是5rpm/min、8rpm/min、10rpm/min、12rpm/min、15rpm/min、18rpm/min、20rpm/min、23rpm/min、25rpm/min、28rpm/min或30rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述三次搅拌的自转速度大于所述一次搅拌和二次搅拌的自转速度。

33.本发明中限定了三次搅拌的自转速度均大于一次搅拌和二次搅拌的自转速度,这是由于控制搅拌的公转速度和自转速度是为了控制粘结剂和导电剂的润湿、溶解和分散速率,一次搅拌和二次搅拌的自转速率较低是为了提高粘结剂和导电剂的润湿效果,自转速率太高会导致粘结剂和导电剂润湿不充分,三次搅拌的自转速率较高是为了提高对粘结剂和导电剂的作用力,加快粘结剂和导电剂的溶解和分散,从而有效解决导电剂分散困难的问题,制备得到的导电胶粘度稳定。

34.需要说明的是,一次搅拌和二次搅拌的公转速度和自转速度可以相同,也可以不同,三次搅拌的公转速度可以与一次搅拌和二次搅拌的公转速度相同,但是三次搅拌的自转速度高于一次搅拌和二次搅拌。

35.优选地,所述三次搅拌的自转速度为1000~3000rpm/min,例如可以是1000rpm/min、1200rpm/min、1400rpm/min、1600rpm/min、1800rpm/min、2000rpm/min、2200rpm/min、2400rpm/min、2600rpm/min、2800rpm/min或3000rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.本发明限定了三次搅拌的自转速度为1000~3000rpm/min,当自转速度低于1000rpm/min时,会导致粘结剂的溶解和导电剂的分散速率变慢,这是由于分散盘转速太低,作用力减弱,在设备承受的范围内,自转速度越高,对粘结剂和导电剂的作用力越强;当自转速度高于3000rpm/min时,会导致搅拌设备的使用寿命缩短,这是由于自转速度过高会加快搅拌机的损耗。

37.优选地,所述三次搅拌的时间为180~300min,例如可以是180min、200min、220min、240min、260min、280min或300min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,所述三次搅拌的真空度≤-0.08mpa,例如可以是-0.08mpa、-0.09mpa、-0.1mpa、-0.12mpa、-0.14mpa、-0.16mpa、-0.18mpa或-0.2mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.作为本发明一种优选的技术方案,所述导电胶的固含量为2~3wt%,例如可以是2.1wt%、2.2wt%、2.3wt%、2.4wt%、2.5wt%、2.6wt%、2.7wt%、2.8wt%、2.9wt%或3wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述导电胶的粘度为7000~13000mpa

·

s,例如可以是7000mpa

·

s、8000mpa

·

s、9000mpa

·

s、10000mpa

·

s、11000mpa

·

s、12000mpa

·

s或13000mpa

·

s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,以所述导电胶的总质量分数为100wt%计,所述导电胶中粘结剂的含量为1~2wt%,例如可以是1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%或2wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.本发明限定了导电胶中粘结剂的含量为1~2wt%,当粘结剂含量低于1wt%时,会导致负极浆料的稳定性下降,这是由于浆料中粘结剂的浓度降低,不能很好的悬浮石墨颗粒;当粘结剂含量高于2wt%,会导致胶液的润湿性降低,这是由于胶液的粘度过高,不能很好的在石墨表面铺展。

43.优选地,以所述导电胶的总质量分数为100wt%计,所述导电胶中导电剂的含量为

1~1.5wt%,例如可以是1.1wt%、1.15wt%、1.2wt%、1.25wt%、1.3wt%、1.35wt%、1.4wt%、1.45wt%或1.5wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.作为本发明一种优选的技术方案,所述制备方法包括:

45.s1:在45~55℃的温度下,将粘结剂和部分溶剂在5~30rpm/min的公转速度和500~2200rpm/min的自转速度下进行30~60min的一次搅拌,以溶剂的总加入量的质量分数为100wt%计,一次搅拌的过程中溶剂的加入量为40~60wt%;

46.s2:在45~55℃的温度下,将导电剂加入步骤(1)得到的混合溶液中,在5~30rpm/min的公转速度和500~2200rpm/min的自转速度下进行30~60min的二次搅拌;

47.s3:将剩余的溶剂加入步骤(2)得到的混合溶液中,在温度为45~55℃,真空度≤-0.08mpa,公转速度为5~30rpm/min和自转速度为1000~3000rpm/min的条件下进行180~300min的三次搅拌,得到导电胶,以溶剂的总加入量的质量分数为100wt%计,三次搅拌的过程中溶剂的加入量为40~60wt%;

48.所述导电胶的固含量为2~3wt%,粘度为7000~13000mpa

·

s,以所述导电胶的总质量分数为100wt%计,所述导电胶中粘结剂的含量为1~2wt%,所述导电胶中导电剂的含量为1~1.5wt%。

49.第二方面,本发明提供了一种负极浆料的导电胶,所述导电胶采用第一方面所述的制备方法制备得到。

50.作为本发明一种优选的技术方案,所述导电胶的固含量为2~3wt%,例如可以是2.1wt%、2.2wt%、2.3wt%、2.4wt%、2.5wt%、2.6wt%、2.7wt%、2.8wt%、2.9wt%或3wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.本发明通过烤箱烘烤的方法对导电胶的固含量进行测试。

52.优选地,所述导电胶的粘度为7000~13000mpa

·

s,例如可以是7000mpa

·

s、8000mpa

·

s、9000mpa

·

s、10000mpa

·

s、11000mpa

·

s、12000mpa

·

s或13000mpa

·

s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53.本发明通过粘度计对导电胶的粘度进行测试。

54.优选地,以所述导电胶的总质量分数为100wt%计,所述导电胶中粘结剂的含量为1~2wt%,例如可以是1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%或2wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55.优选地,以所述导电胶的总质量分数为100wt%计,所述导电胶中导电剂的含量为1~1.5wt%,例如可以是1.1wt%、1.15wt%、1.2wt%、1.25wt%、1.3wt%、1.35wt%、1.4wt%、1.45wt%或1.5wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

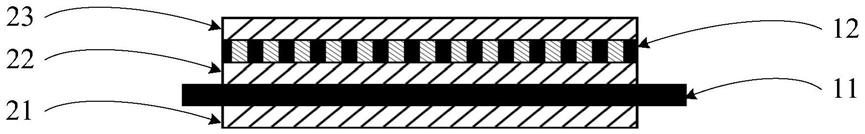

56.第三方面,本发明提供了一种负极极片,所述负极极片包括第二方面所述的导电胶。

57.与现有技术相比,本发明的有益效果为:

58.本发明提供的负极浆料的导电胶的制备方法,在缩短制浆时长的同时,能够有效解决导电剂分散困难的问题,制备得到的导电胶粘度稳定,从而提高了负极浆料的分散均

匀性,进而降低了负极极片电阻率,导电性增强,提升了锂离子电池的高倍率快充性能。

附图说明

59.图1为本发明实施例1-3中提供的负极浆料的导电胶制备工艺流程图。

60.图2为本发明实施例1提供的不同批次的导电胶粘度图。

61.图3为本发明采用实施例1提供的导电胶制备得到的负极极片的扫描电子显微镜图。

62.图4为本发明采用实施例1提供的导电胶制备得到的锂离子电池高倍率快充性能图。

具体实施方式

63.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅是帮助理解本发明,不应视为对本发明的具体限制。

64.实施例1

65.本实施例提供了一种负极浆料的导电胶的制备方法,如图1所示,所述制备方法包括:

66.s1:在50℃的温度下,将羧甲基纤维素钠和部分去离子水在15rpm/min的公转速度和1000rpm/min的自转速度下进行50min的一次搅拌,以去离子水的总加入量的质量分数为100wt%计,一次搅拌的过程中去离子水的加入量为50wt%;

67.s2:在50℃的温度下,将石墨烯加入步骤(1)得到的混合溶液中,在20rpm/min的公转速度和1500rpm/min的自转速度下进行40min的二次搅拌;

68.s3:将剩余的去离子水加入步骤(2)得到的混合溶液中,在温度为50℃,真空度为-0.08mpa,公转速度为22rpm/min和自转速度为2000rpm/min的条件下进行250min的三次搅拌,得到导电胶,以去离子水的总加入量的质量分数为100wt%计,三次搅拌的过程中溶剂的加入量为50wt%;

69.所制备的导电胶固含量为2.5wt%,粘度为10000mpa

·

s,以导电胶的总质量分数为100wt%计,导电胶中羧甲基纤维素钠的含量为1.5wt%,导电胶中石墨烯的含量为1wt%。

70.实施例2

71.本实施例提供了一种负极浆料的导电胶的制备方法,如图1所示,所述制备方法包括:

72.s1:在45℃的温度下,将羧甲基纤维素钠和部分去离子水在5rpm/min的公转速度和500rpm/min的自转速度下进行60min的一次搅拌,以去离子水的总加入量的质量分数为100wt%计,一次搅拌的过程中去离子水的加入量为40wt%;

73.s2:在45℃的温度下,将碳纳米管加入步骤(1)得到的混合溶液中,在5rpm/min的公转速度和500rpm/min的自转速度下进行60min的二次搅拌;

74.s3:将剩余的去离子水加入步骤(2)得到的混合溶液中,在温度为45℃,真空度为-0.08mpa,公转速度为5rpm/min和自转速度为1000rpm/min的条件下进行300min的三次搅拌,得到导电胶,以去离子水的总加入量的质量分数为100wt%计,三次搅拌的过程中溶剂

的加入量为60wt%;

75.所制备的导电胶固含量为2wt%,粘度为7000mpa

·

s,以导电胶的总质量分数为100wt%计,导电胶中羧甲基纤维素钠的含量为1wt%,导电胶中碳纳米管的含量为1wt%。

76.实施例3

77.本实施例提供了一种负极浆料的导电胶的制备方法,如图1所示,所述制备方法包括:

78.s1:在55℃的温度下,将羧甲基纤维素钠和部分去离子水在30rpm/min的公转速度和2200rpm/min的自转速度下进行30min的一次搅拌,以去离子水的总加入量的质量分数为100wt%计,一次搅拌的过程中去离子水的加入量为60wt%;

79.s2:在55℃的温度下,将导电炭黑加入步骤(1)得到的混合溶液中,在30rpm/min的公转速度和2200rpm/min的自转速度下进行30min的二次搅拌;

80.s3:将剩余的去离子水加入步骤(2)得到的混合溶液中,在温度为45℃,真空度为-0.08mpa,公转速度为30rpm/min和自转速度为3000rpm/min的条件下进行180min的三次搅拌,得到导电胶,以去离子水的总加入量的质量分数为100wt%计,三次搅拌的过程中溶剂的加入量为40wt%;

81.所制备的导电胶固含量为3wt%,粘度为13000mpa

·

s,以导电胶的总质量分数为100wt%计,导电胶中羧甲基纤维素钠的含量为2wt%,导电胶中导电炭黑的含量为1wt%。

82.对比例1

83.本对比例与实施例1的区别在于,s1中将全部的去离子水与羧甲基纤维素钠混合进行一次搅拌,同时省去s3,其余工艺参数和操作步骤与实施例1相同。

84.对比例2

85.本对比例提供了一种负极浆料的导电胶的制备方法,所述制备方法包括:

86.在50℃的温度下,将羧甲基纤维素钠、导电炭黑和去离子水在5rpm/min的公转速度和1000rpm/min的自转速度下进行340min的搅拌混合,得到导电胶。

87.对比例3

88.本对比例提供了一种负极浆料的导电胶的制备方法,所述制备方法包括:

89.在50℃的温度下,将羧甲基纤维素钠、导电炭黑和去离子水在30rpm/min的公转速度和3000rpm/min的自转速度下进行340min的搅拌混合,得到导电胶。

90.将实施例1-3和对比例1-3的导电胶制备得到负极浆料,经涂布和冷压形成负极极片,随后依次进行模切、分条、卷绕、组装、真空烘烤、注液、静置、化成、封装和分容等常规工序,制得锂离子电池,对制备得到的锂离子电池进行电化学测试:

91.(1)负极极片的制备:将石墨、导电胶和sbr按100:15:1.88的质量比混合配制得到负极浆料,使用涂布设备涂布形成负极极片。

92.(2)正极极片的制备:将lfp、导电炭黑、cnt和pvdf按96:2:0.5的质量比加热溶解于nmp中,使用涂布设备涂布形成正极极片。

93.(3)电池的组装:将正极极片和负极极片使用14μm基膜卷绕成卷芯并组装成电芯,注入倍率型电解液,封装成电池。

94.(4)负极极片电阻率测试:采用四探针检测仪对负极极片进行电阻率测试。

95.(5)高倍率快充性能测试:在常温25℃下,将电池以1c电流恒流放电到2500mv,搁

置15分钟,再分别以0.1c、0.5c、1c、2c和3c恒流恒压充电至3650mv,控制截止电流为0.05c,搁置30分钟;过程中记录电池总充电容量、恒流段的电池容量及电池表面最高温升数据,并作出倍率充电曲线。

96.对实施例1-3和对比例1-3的导电胶制备得到负极极片的电阻率测试结果见表1。

97.表1

[0098][0099]

对实施例1-3中的导电胶制备得到的锂离子电池进行电化学性能测试的结果见表2。

[0100]

表2

[0101]

[0102][0103]

对比例1-3中的导电胶制备得到的锂离子电池进行电化学性能测试的结果见表3。

[0104]

表3

[0105]

[0106][0107]

由表1和表2的数据可得:

[0108]

采用实施例1-3中的导电胶制备得到的负极极片在冷压前后的电阻率均较低,同时由图2可以看出实施例1提供的不同批次的导电胶粘度较为稳定(9500~11000mp

·

s),由图3可以看出实施例得到的负极极片中导电剂均匀包覆在活性材料的表面,实现了导电剂与导电剂,以及导电剂与活性材料之间相互连通导电;而由表2的数据可得,采用实施例1-3中的导电胶制备得到的锂离子电池具有优异的高倍率快充性能;说明本发明提供的负极浆料的导电胶的制备方法,在缩短制浆时长的同时,能够有效解决导电剂分散困难的问题,并且制备得到的导电胶粘度稳定,从而提高负极浆料的分散均匀性,进而降低负极极片电阻率,提升锂离子电池的高倍率快充性能。同时,由图4可得:采用实施例1中的导电胶制备得到的锂离子电池在3c电压平台与0.1c电压平台仅相差126.8mv,极化较弱,倍率性能优异。

[0109]

此外,实施例1-3中采用的导电剂分别为石墨烯、碳纳米管和导电炭黑,由表1的数据可得:冷压前和冷压后负极极片电阻率:石墨烯<碳纳米管<导电炭黑,这是由于制成极片后导电性的关系为:石墨烯>碳纳米管>导电炭黑。由表2的数据可得:锂离子电池的高倍率性能关系为:实施例3>实施例2》实施例1,这是由于石墨烯导电剂极片电子传输位点较多,高倍率性能大于碳纳米管且大于导电炭黑。

[0110]

由表1和表3的数据可得:

[0111]

采用对比例1-3中的导电胶制备得到的负极极片在冷压前后的电阻率均高于实施例1,并且锂离子电池在不同倍率下的恒流比衰减较快,即高倍率快充性能均低于实施例1。这是由于对比例1采用一步法加入溶剂去离子水,对比例2和对比例3中均浆粘结剂、导电剂和去离子水同时混合,不同是对比例2中混合的转速较慢,而对比例3中混合的转速较快。由此说明,通过分步加入溶剂,以及分步加入粘结剂和导电剂之间的相互作用,能够有效防止粘结剂和导电剂的团聚,更好地促进导电剂分散和导电胶的粘度稳定性,进一步提升锂离子电池的高倍率快充性能;此外,混合搅拌转速越高,粘结剂和导电剂的分散效果越好,导电性越好。

[0112]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。