1.本发明涉及电池技术领域,具体涉及一种极片及电池。

背景技术:

2.锂电池是目前被广泛使用的高能量密度、高放大倍率的主流电池类型。随着锂电池应用领域对电池的容量和能量密度需求不断提高,相关技术对电池的材料进行相应的压实处理。但在相关技术中,由于锂离子在电循环过程中的传输和电力传导路径边长提高,导致电池产生极化,使电池在循环过程中出现严重析锂,进而导致电池失效。

3.可见,相关技术中存在着电池严重析锂的问题。

技术实现要素:

4.本发明实施例提供一种极片及电池,以解决相关技术中存在着电池严重析锂的问题。

5.为达到上述目的,本发明实施例提供一种极片,包括:第一集流体、第二集流体、第一涂层、第二涂层和第三涂层,其中,

6.所述第一涂层涂覆于所述第一集流体的第一表面,所述第二涂层涂覆于所述第一集流体的第二表面,所述第一集流体的第一表面和第二表面相背;

7.所述第二集流体的第一表面贴附于所述第二涂层的远离所述第一集流体的一侧,所述第三涂层涂覆于所述第二集流体的第二表面,所述第二集流体的第一表面和第二表面相背;

8.所述第二集流体设有多个孔洞,所述孔洞连通所述第二涂层和所述第三涂层。

9.作为一种可选的实施方式,所述第一涂层的厚度为20-100μm,所述第二涂层的厚度为20-100μm,所述第三涂层的厚度为20-70μm。

10.作为一种可选的实施方式,所述极片还包括第三集流体和第四涂层,所述第三集流体的第一表面贴附于所述第一涂层的远离所述第一集流体的一侧,所述第四涂层涂覆于所述第三集流体的第二表面,所述第三集流体的第一表面和第二表面相背;

11.所述第三集流体设有多个孔洞,所述孔洞连通所述第一涂层和所述第四涂层。

12.作为一种可选的实施方式,所述第二集流体设有的孔洞的半径为10-50mm,所述第三集流体设有的孔洞的半径为10-50mm。

13.作为一种可选的实施方式,所述第二集流体设置的多个孔洞的总面积与所述第二集流体的面积的比值不小于0.5;所述第三集流体设置的多个孔洞的总面积与所述第三集流体的面积的比值不小于0.5。

14.作为一种可选的实施方式,所述第一涂层的厚度为20-100μm,所述第二涂层的厚度为20-100μm,所述第三涂层的厚度为20-70μm,所述第四涂层的厚度为20-70μm。

15.作为一种可选的实施方式,所述第一集流体的厚度为5-8mm,所述第二集流体的厚度为5-8mm,所述第三集流体的厚度为5-8mm。

16.作为一种可选的实施方式,所述第二集流体的孔洞和/或所述第三集流体的孔洞垂直于所述第一集流体。

17.作为一种可选的实施方式,所述第二集流体的孔洞和/或所述第三集流体的孔洞截面形状为圆弧形、多边形的至少一种。

18.本发明实施例还提供一种电池,包括上述极片。

19.上述技术方案中的一个技术方案具有如下优点或有益效果:

20.本发明实施例通过在极片上设置设有多个孔洞的第二集流体和第三涂层,增加了电子传导速率,缩短了锂离子和电子结合的距离,减少了电池的极化,从而抑制了电池析锂问题,达到延长电池寿命的效果。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

22.图1是本发明实施例提供的一种极片的结构示意图;

23.图2是本发明实施例提供的另一种极片的结构示意图;

24.图3是本发明实施例提供的容量保持率与循环周数的关系图;

25.图4是本发明实施例提供的倍率充电与恒流充入比的关系图;

26.图5是本发明实施例提供的电化学阻抗谱测试结果的示意图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

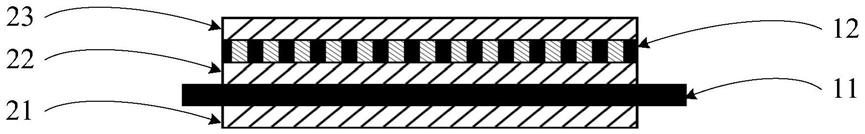

28.请参考图1,如图1所示,本发明实施例提供一种极片,包括:第一集流体11、第二集流体12、第一涂层21、第二涂层22和第三涂层23,其中,

29.第一涂层21涂覆于第一集流体11的第一表面,第二涂层22涂覆于第一集流体11的第二表面,第一集流体11的第一表面和第二表面相背;

30.第二集流体12的第一表面贴附于第二涂层22的远离第一集流体11的一侧,第三涂层23涂覆于第二集流体12的第二表面,第二集流体12的第一表面和第二表面相背;

31.第二集流体12设有多个孔洞,孔洞连通第二涂层22和第三涂层23。

32.该实施方式中,通过在极片上设置设有多个孔洞的第二集流体12和第三涂层23,缩短了锂离子和电子结合的距离,减少了电池的极化,从而抑制了电池析锂问题,达到延长电池寿命的效果。

33.其中,第一集流体11和第二集流体12能够同时进行电子传导,使电子传导速率相对于单集流体能够有效增加;同时在第一集流体11和第二集流体12之间设有第二涂层22,缩短了锂离子和电子结合的距离。

34.其中,多个孔洞可以传导锂离子,在电池循环过程中能够将电解液中的锂离子从第三涂层23通过孔洞传导至第二涂层22,使第二涂层22能够镶嵌和脱嵌锂离子,实现极片正常的电循环。

35.作为一种可选的实施方式,第一涂层21的厚度为20-100μm,第二涂层22的厚度为20-100μm,第三涂层23的厚度为20-70μm。

36.该实施方式中,将第一涂层21的厚度设为20-100μm,第二涂层22的厚度设为20-100μm,第三涂层23的厚度设为20-70μm,使电池的电子电导更够满足电池的循环过程的需求。

37.其中,由于第二涂层22设在第一集流体11和第二集流体12之间,第二涂层22的电子主要与第二集流体12的孔洞传导提供的锂离子结合,而孔洞能够提供给第二涂层22的锂离子数量随着第三涂层23的厚度增加而减少,故在本发明实施例中第三涂层23的最大厚度小于第一涂层21和第二涂层22的最大厚度。

38.作为一种可选的实施方式,如图2所示,极片还包括第三集流体13和第四涂层24,第三集流体13的第一表面贴附于第一涂层21的远离第一集流体11的一侧,第四涂层24涂覆于第三集流体13的第二表面,第三集流体13的第一表面和第二表面相背;

39.第三集流体13设有多个孔洞,孔洞连通第一涂层21和第四涂层24。

40.该实施方式中,通过在极片的表面设置第三集流体13和第四涂层24,能够达到与第二集流体12和第三涂层23相同的效果,实现减小电池的极化、抑制电池析锂的目的,在此不再赘述。

41.作为一种可选的实施方式,第二集流体12设有的孔洞的半径为10-50mm,第三集流体13设有的孔洞的半径为10-50mm。

42.该实施方式中,将第二集流体12设有的孔洞的半径设为10-50mm,第三集流体13设有的孔洞的半径设为10-50mm,使电池的单个孔洞均能有效地传导锂离子,使涂覆在第一集流体11的两侧表面涂层能够和孔洞传导提供的锂离子进行电循环。

43.另外,将第二集流体12设有的孔洞的半径设为10-50mm,第三集流体13设有的孔洞的半径设为10-50mm能够使第三涂层或第四涂层在涂覆过程中涂层材料进入孔洞内部,避免出现无法填充孔洞内部导致孔洞无法传导锂离子的情况。

44.作为一种可选的实施方式,第二集流体12设置的多个孔洞的总面积与第二集流体12的面积的比值不小于0.5;第三集流体13设置的多个孔洞的总面积与第三集流体13的面积的比值不小于0.5。

45.该实施方式中,由于第二集流体12设置在第二涂层22和第三涂层23之间,第三集流体13设置在第一涂层21和第四涂层24之间,第一涂层21和第二涂层22无法直接与极片与极片之间的电解液接触,第一涂层21和第二涂层22的电子难以和极片与极片之间的锂离子结合,只能与孔洞传导提供的锂离子结合,为提高电池的循环性能,孔洞需要尽可能提供充足的锂离子。在本发明实施例中,将第二集流体12设置的多个孔洞的总面积与第二集流体12的面积的比值设为不小于0.5;第三集流体13设置的多个孔洞的总面积与第三集流体13的面积的比值设为不小于0.5使孔洞能够提供充足的锂离子进行电池的循环过程,提高了电池的循环性能。

46.作为一种可选的实施方式,第一涂层21的厚度为20-100μm,第二涂层22的厚度为

20-100μm,第三涂层23的厚度为20-70μm,第四涂层24的厚度为20-70μm。

47.该实施方式中,同样的,由于第一涂层21和第二涂层22的表面均设有集流体,阻隔了第一涂层21和第二涂层22的电子与极片与极片之间的电解液内的锂离子结合,需要与孔洞传导提供的锂离子进行电循环。由于孔洞传导提供的锂离子的数量随着与电解液接触极片厚度的减少而增加,故在本发明实施例中第一涂层21和第二涂层22的最大厚度要大于第三涂层23和第四涂层24的最大厚度。在本发明实施例中,将第一涂层21的厚度设为20-100μm,第二涂层22的厚度设为20-100μm,第三涂层23的厚度设为20-70μm,第四涂层24的厚度设为20-70μm,能够有效的发挥第一集流体11、第二集流体12和第三集流体13的电子传导性能,提高电池的循环性能。

48.作为一种可选的实施方式,第一集流体11的厚度为5-8mm,第二集流体12的厚度为5-8mm,第三集流体13的厚度为5-8mm。

49.该实施方式中,将第一集流体11的厚度设为5-8mm,第二集流体12的厚度设为5-8mm,第三集流体13的厚度设为5-8mm,使电子传导速率能够满足电池循环过程的要求。同时,将第一集流体11的厚度设为5-8mm,第二集流体12的厚度设为5-8mm,第三集流体13的厚度设为5-8mm能够使极片在制成电芯后仍能保持固定形态,在电池使用过程中维持电池形态的稳定。

50.作为一种可选的实施方式,第二集流体12的孔洞和/或第三集流体13的孔洞垂直于第一集流体11。

51.该实施方式中,将第二集流体12的孔洞、第三集流体13的孔洞垂设为垂直于第一集流体11,能够使锂离子和电子的结合距离以最短的距离进行结合,从而提高电子传导速率,达到减少电池极化、抑制电池析锂的效果。

52.作为一种可选的实施方式,第二集流体12的孔洞和/或第三集流体13的孔洞截面形状为圆弧形、多边形的至少一种。

53.该实施方式中,根据工艺参数不同可以将孔洞的截面设为圆弧形、多边形中的一种,不同形状的孔洞均能有效的增加电子传导的速率,从而实现减小电池极化、抑制电池析锂的目的。

54.另外,极片为正极片或负极片中的一种。极片可以设为正极片、也可以为负极片,在制成电芯的过程中能改善正极片或负极片的电池极化效应,同时增强电子电导,缩短锂离子和电子结合的距离,减缓析锂问题。

55.其中,在制成电芯的过程中,可以将本发明实施例提供的极片作为正极片与传统负极片制成电芯,也可以将本发明实施例提供的极片作为负极片与传统这极片制成电芯,也可以将本发明实施例提供的极片作为正极片与本发明实施例提供的极片作为负极片制成电芯。

56.本技术实施例还提供一种电池,包括上述极片。

57.需要说明的是,上述极片实施例的实现方式同样适应于该电池的实施例中,并能达到相同的技术效果,在此不再赘述。

58.本技术实施例还提供一种电子设备,包括上述电池。

59.需要说明的是,上述电池实施例的实现方式同样适应于该电子设备的实施例中,并能达到相同的技术效果,在此不再赘述。

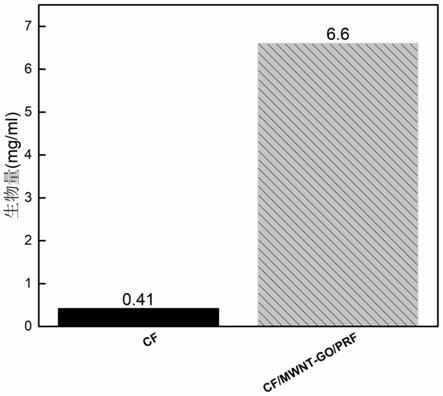

60.在本发明实施例中,通过对照试验测试本发明提供的极片与传统极片的性能差异。其中将极片作为负极片制成电池测试性能,制备过程如下:

61.制备负极配料:将碳材料、导电剂、羧甲基纤维素钠(cmc)、苯乙烯类聚合物的乳化物(sbr)、水加入行星搅拌罐中,其中活性物质质量比为97%:0.5%:1.2%:1.3%以自转500r/min,公转2000r/min制备负极浆料。

62.制备负极片:将负极浆料涂覆在第一集流体的第一表面,涂层厚度20-100μm,并在80-90℃烘箱中烘干;再将负极浆料涂覆在第一集流体的第二表面,涂层厚度20-70μm,同时在涂层表面覆盖第二集流体,并在80-90℃烘箱中烘干,其中,第二集流体设有孔洞;最后将负极浆料涂覆在第二集流体表面,涂层厚度20-100μm,并在80-90℃烘箱中烘干,获得负极片。

63.将制备获得的负极片和正极片卷绕制成电池作为实施例,并以传统电池作为对比例进行电性能常规测试,结果如图3所示。从图3可知实施例相对于对比例在电池循环过程中能够表现出更优良的容量保持率,延长了电池的使用寿命。

64.将制备获得的负极片和正极片卷绕制成电池作为实施例,并以传统电池作为对比例进行充电测试,结果如图4所示。从图4可知实施例相对于对比例在充电时倍率充电-恒流冲入比更大,能更好实现倍率充电。

65.将制备获得的负极片和正极片卷绕制成电池作为实施例,并以传统电池作为对比例进行电化学阻抗谱测试,结果如图5所示。从图5可知实施例相对于对比例的阻抗明显降低,具有更好的放电性能。

66.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

67.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。