1.本发明涉及气凝胶复合材料,尤其是一种气凝胶预氧丝毡二次复合制备方法。

背景技术:

2.气凝胶是具有三维立体结构的纳米多孔材料,是目前为止导热系数最低的材料,同时具有低密度、高孔隙率、高光透性、高比表面积等性质。但纯气凝胶有骨架脆、机械强度低、韧性差的问题,在实际应用中,通过复合增强体来提高气凝胶的力学强度。

3.预氧丝是制备碳纤维过程中重要的中间产品,其耐化学试剂性能也优于合成纤维,是优良的增强体。这种方法将气凝胶与预氧丝结合,使得气凝胶预氧丝毡具有气凝胶超低的导热系数、优良的疏水的特性,同时解决了纯预氧丝毡难以剪裁的问题,具有超薄、阻燃防火、易剪裁的特点,在拥有和气凝胶玻璃纤维毡相同的隔热性能下,厚度更薄,是目前最薄的隔热保温材料。

4.由于预氧丝毡的密度较大,难以通过浸渍的方法制备性能较好的毡材,目前气凝胶预氧丝毡的制备方法主要是原位复合法。原位复合法即在气凝胶凝胶时浸入纤维毡,再通过对复合材料进行改性的方法。原位复合法制备的气凝胶虽然性能好,但该方法耗时长,工艺复杂,设备投入高,对企业的生产要求高。因此,急需一种新的生产工艺来替代原位复合技术制备气凝胶预氧丝毡。

技术实现要素:

5.本发明的目的是为了克服现有的气凝胶预氧丝毡原位复合存在的不足,提供一种气凝胶预氧丝毡二次复合制备方法,二次复合法即先制备气凝胶粉体,再将气凝胶粉体通过一定的技术手段和纤维毡复合。该方法在制备和原位复合法相同性能产品的同时,具有便于施工、耗时较短、设备投入低的特点。

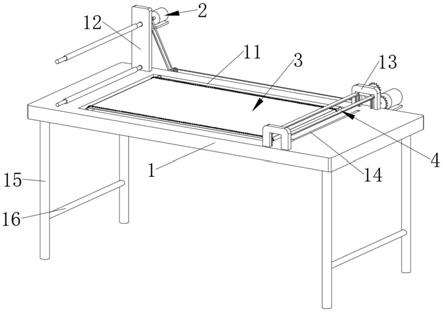

6.由于预氧丝毡的密度较大,难以通过浸渍的方法制备性能较好的毡材。本发明主要采用以下方案:1、将预氧丝毡浸渍入气凝胶浆液中,通过挤压辊挤压使预氧丝毡充分吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡,之后通过针刺形成纤维毡;2、选择合适的密度的预氧丝毡基材,所述预氧丝毡的密度不大于260kg/m2。

7.具体方案如下:

8.一种气凝胶预氧丝毡二次复合制备方法,包括以下步骤:

9.1)将气凝胶浆料、分散体、遮光剂、溶剂和水混合均匀,获得气凝胶浆液;

10.2)将预氧丝毡浸渍入所述气凝胶浆液中,通过挤压辊挤压使预氧丝毡饱和吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡;

11.进一步的,步骤1)中,各原料按照质量份计为,气凝胶浆料30-60份、分散体2-10份、遮光剂1-3份,溶剂50-100份,水30-80份。优选地,将气凝胶浆料和溶剂混合均匀后,再依次加入遮光剂、分散体、水,最好将前一物质分散均匀后再加入下一物质。每次分散的时间不少于15min,分散的转速不低于1000r/min。

12.进一步的,所述气凝胶浆料包含疏水的气凝胶粉体,优选为氧化铝气凝胶粉体、二氧化硅气凝胶粉体、氧化钛气凝胶粉体的一种或多种的组合,所述气凝胶粉体和分散剂、水混合制成所述气凝胶浆料。

13.进一步的,所述气凝胶浆料为漳州卓施特建材有限公司生产的粒径10-30μm的气凝胶浆料。

14.进一步的,所述分散体包括聚氨酯分散体、聚四氟乙烯乳液、醋酸乙烯-乙烯共聚乳液、聚硅氧烷偶联剂、丙烯酸乳液中的一种或多种的组合;

15.任选的,所述遮光剂包括炭黑、二氧化钛、氧化铁、二氧化锆中的一种或多种的组合;

16.任选的,所述溶剂为体积浓度为70%以上的乙醇的水溶液或甲醇的水溶液。

17.进一步的,步骤2)中,将预氧丝毡浸渍入刚配制好的所述气凝胶浆液中。所述预氧丝毡为包括预氧丝针刺毡、预氧丝离心棉、预氧丝压合板中至少一种材料制成的,材料中的预氧丝纤维为等粒径、纳米级的预氧丝纤维;优选地,所述预氧丝毡的密度不大于260kg/m2。

18.进一步的,步骤3)中,所述干燥的方式为传统的热风循环干燥方式或真空干燥,干燥的温度为60-90℃,干燥的时间为1-3h;

19.任选的,所述热压在100-200℃下进行,压力大于2.5mpa,热压后气凝胶预氧丝毡的厚度由3-3.5mm变为1.0-2.5mm。

20.进一步的,还包括步骤5),在所述气凝胶预氧丝毡的表面涂封闭涂层,所述封闭涂层的制备方法为:将水性固化剂、硅溶胶和水混合,得到封闭剂,然后在气凝胶预氧丝毡的至少一个表面涂覆或直接将预氧丝毡浸渍入所述封闭剂,之后干燥固化后要在60-90℃干燥1-3h,封闭涂层也可以用塑封等其他方式替代。

21.进一步的,所述水性固化剂包括异氰酸酯固化剂、甲基六氢苯酐、甲基四氢苯酐、十二烷基琥珀酸酐、六次甲基四胺中的一种或多种的组合;

22.任选的,所述封闭剂中按质量份计为:水性固化剂0.01-1份、水15-50份、硅溶胶20份-50份;

23.任选的,所述干燥固化是在60-90℃干燥1-3h。

24.本发明还保护所述气凝胶预氧丝毡二次复合制备方法制备得到的气凝胶预氧丝毡。

25.有益效果:

26.本发明中,所述的气凝胶预氧丝毡的制备方法利用溶剂将气凝胶均匀分散在浆料中,通过二次复合的方法,使得遮光剂、分散体均匀地分布在纤维上,制备成含有气凝胶的气凝胶预氧丝毡,制备方法简单,对设备要求低,能源损耗小,制备的材料性能较好。

27.优选地,涂覆封闭涂层的气凝胶预氧丝毡,比未涂封闭涂层的气凝胶预氧丝毡的导热系数导热系数略有升高,更重要的是可实现完全零粉尘。

具体实施方式

28.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。实

施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

29.实施例中采用的所述气凝胶浆料为漳州卓施特建材有限公司生产的粒径15μm的气凝胶浆料。预氧丝毡为常熟新升无纺布生产的,密度为225kg/m2、厚度3mm的预氧丝离心棉。遮光剂为金红石钛白粉,型号940。分散体为杜邦生产的聚四氟乙烯乳液,型号121d。所述固化剂为异氰酸酯固化剂。

30.实施例1

31.一种气凝胶预氧丝毡的制备方法:

32.1)将气凝胶浆料30份、分散体5份、遮光剂2份、工业乙醇62份、水30份混合均匀,获得气凝胶浆液;

33.2)将预氧丝毡浸渍入气凝胶浆液中,通过挤压辊挤压使预氧丝毡成分吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡;

34.3)将预氧丝毡置于80℃干燥2h,待烘干水分后,再将获得的毡在180℃的热辊压机下热压一遍,即可得到气凝胶预氧丝毡。

35.4)可选地,按照固化剂0.06份、水15份、硅溶胶30份的比例混合制备封闭剂,后80℃干燥1h,即可得完全零粉尘的气凝胶预氧丝毡。

36.未涂封闭涂层的气凝胶预氧丝毡的导热系数为0.024w/(m

·

k);涂覆封闭涂层的气凝胶预氧丝毡导热系数为0.026w/(m

·

k)。

37.实施例2

38.一种气凝胶预氧丝毡的制备方法:

39.1)将气凝胶浆料40份、分散体6份、遮光剂3份、工业乙醇60份,水35份混合均匀,获得气凝胶浆液;

40.2)将预氧丝毡浸渍入气凝胶浆液中,通过挤压辊挤压使预氧丝毡充分吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡;

41.3)将预氧丝毡置于60℃干燥3h,待烘干水分后,再将获得的毡在200℃的热辊压机下热压一遍,即可得到气凝胶预氧丝毡。

42.4)可选地,按照固化剂0.08份、水25份、硅溶胶40份的比例混合制备封闭剂,后60℃干燥1.5h,即可得完全零粉尘的气凝胶预氧丝毡。

43.未涂封闭涂层的气凝胶预氧丝毡的导热系数为0.021w/(m

·

k);涂覆封闭涂层的气凝胶预氧丝毡导热系数为0.024w/(m

·

k)。

44.实施例3

45.一种气凝胶预氧丝毡的制备方法:

46.1)将气凝胶浆料38份、分散体4.5份、遮光剂2.5份、工业乙醇55份,水20份混合均匀,获得气凝胶浆液;

47.2)将预氧丝毡浸渍入气凝胶浆液中,通过挤压辊挤压使预氧丝毡充分吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡。

48.3)将预氧丝毡置于70℃干燥2.5h,待烘干水分后,再将获得的毡在150℃的热辊压机下热压一遍,即可得到气凝胶预氧丝毡。

49.4)可选地,按照固化剂0.1份、水30份、硅溶胶20份的比例混合制备封闭剂,后60℃

干燥1.5h,即可得完全零粉尘的气凝胶预氧丝毡。

50.未涂封闭涂层的气凝胶预氧丝毡的导热系数为0.024w/(m

·

k);涂覆封闭涂层的气凝胶预氧丝毡导热系数为0.026w/(m

·

k)。

51.实施例4

52.一种气凝胶预氧丝毡的制备方法:

53.1)将气凝胶浆料35份、分散体5份、遮光剂1份、工业乙醇64份,水28份混合均匀,获得气凝胶浆液;

54.2)将预氧丝毡浸渍入气凝胶浆液中,通过挤压辊挤压使预氧丝毡充分吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡。

55.3)将预氧丝毡置于60℃干燥3h,待烘干水分后,再将获得的毡在160℃的热辊压机下热压一遍,即可得到气凝胶预氧丝毡。

56.4)可选地,按照固化剂0.1份、水15份、硅溶胶20份的比例混合制备封闭剂,后60℃干燥1.5h,即可得完全零粉尘的气凝胶预氧丝毡。

57.实施例5

58.一种气凝胶预氧丝毡的制备方法:

59.1)将气凝胶浆料33份、分散体8.5份、遮光剂1.5份、工业乙醇60份,水30份混合均匀,获得气凝胶浆液;

60.2)将预氧丝毡浸渍入气凝胶浆液中,通过挤压辊挤压使预氧丝毡充分吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡。

61.3)将预氧丝毡置于80℃干燥2h,待烘干水分后,再将获得的毡在170℃的热辊压机下热压一遍,即可得到气凝胶预氧丝毡。

62.4)可选地,按照固化剂0.05份、水20份、硅溶胶40份的比例混合制备封闭剂,后60℃干燥1.5h,即可得完全零粉尘的气凝胶预氧丝毡。

63.实施例6

64.一种气凝胶预氧丝毡的制备方法:

65.1)将气凝胶浆料36份、分散体10份、遮光剂2份、工业乙醇63份,水25份混合均匀,获得气凝胶浆液;

66.2)将预氧丝毡浸渍入气凝胶浆液中,通过挤压辊挤压使预氧丝毡充分吸收气凝胶混合浆料,得到气凝胶预氧丝湿毡。

67.3)将预氧丝毡置于90℃干燥5h,待烘干水分后,再将获得的毡在180℃的热辊压机下热压一遍,即可得到气凝胶预氧丝毡。

68.4)可选地,按照固化剂0.05份、水40份、硅溶胶30份的比例混合制备封闭剂,后60℃干燥1.5h,即可得完全零粉尘的气凝胶预氧丝毡。

69.对比例1

70.参照实施例1,区别在于预氧丝毡采用密度300kg/m2的预氧丝毡浸渍,制备方法同实施例1,发现由于预氧丝毡密度过高,气凝胶无法进入毡的内部,仅表面有少量气凝胶,预氧丝毡的性能提升很小。相应的密度过低的预氧丝毡由于空隙过大,会出现掉粉严重的情况(掉粉过于严重使得产品没有意义)。

71.对比例2

72.参照实施例1,区别在于气凝胶浆料不同,气凝胶浆料中气凝胶粉体的粒径为50μm,制备方法同实施例1,发现气凝胶浆料无法浸渍入预氧丝毡的内部,难以获得成品。

73.对比例3

74.参照实施例1,制备对比样品3,步骤如下:

75.1)将气凝胶浆料30份、分散体5份、遮光剂2份、工业乙醇62份,水30份混合均匀,获得气凝胶浆液;

76.2)将预氧丝毡浸渍入气凝胶浆液中,浸泡24h,得到气凝胶预氧丝湿毡;

77.3)将气凝胶预氧丝湿毡置于80℃干燥4h,待烘干水分后,再将获得的毡在180℃的热辊压机下热压一遍,即可得到气凝胶预氧丝毡。

78.4)可选地,按照固化剂0.06份、水15份、硅溶胶30份的比例混合制备封闭剂,后80℃干燥1h,即可得气凝胶预氧丝毡。

79.实验发现,直接浸渍而不通过挤压辊挤压的方式处理预氧丝毡,气凝胶无法浸渍入预氧丝毡的内层,难以获得成品。

80.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

81.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

82.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。