1.本发明涉及数控机床自动化领域,具体是指一种多功能数控磨床。

背景技术:

2.常规磨床一般包括工作台和砂轮,工作台作纵向往复运动,在工作台的上方有砂轮,砂轮连接有砂轮架上,砂轮架带动砂轮作横向往复运动。

3.常规磨床在工作时,待加工工件随工作台作纵向往复移动,砂轮架在纵向的方向上是固定不动,砂轮架只能作横向进给的往复运动。由于常规磨床工作台长、占地空间大、纵向往复移动不稳定,导轨容易磨损,磨削长轴容易产生锥度,精度难以控制。常规磨床只能磨外圆、台阶轴,锥体等磨削范围小,对于圆弧类,曲面、螺旋面磨削加工则无法实现加工。

4.磨削是传统加工工艺中的一项重要的工艺,不单单可以提高圆柱类零件的尺寸精度,提高零件表面的光洁度,作为磨削工艺,还可以担任加工一些特殊材料圆柱类零件的加工,如高硬度材料的加工,这些零件往往硬度高、脆性大,不适合用车削等工艺进行加工,而磨削可以通过改变砂轮的材质,线速度等参数,来对其进行加工。虽然磨削用途广泛,但他对操作人员的要求较高,操作人员的技术水平直接影响工件的精度和生产效率,一个合格的外圆磨操作员往往需要几年的时间培养,这对制造类企业来说,是个比较头痛的问题。专利号为cn201521050811.9,名称为数控万能磨床的中国专利公开了一种数控万能磨床,具体公开了:包括床身、液压缸以及工作台,工作台通过液压缸驱动,还包括一磨头,磨头正对工作台,所述磨头设置在一横移滑板上,横移滑板活动连接在一升降横梁上,并由升降电机和横移电机驱动,所述升降横梁连接一立柱。基于上述结构,所要解决的技术问题为克服卧式与立式磨床交替使用带来的效率下降问题,具体通过横移滑板与升降横梁实现。上述结构在实际加工时存在一定的磨削加工作业盲区。

5.鉴于上述情况,亟待一种能够根据加工需求磨削异形、带曲面的零件。

技术实现要素:

6.本发明目的在于提供一种多功能数控磨床,用于磨削异形、带曲面的零件。

7.本发明通过下述技术方案实现:一种多功能数控磨床,包括设有导轨的床身,所述床身的侧边设置有立柱,所述床身的上方滑动设置有工作台,所述床身与所述工作台之间设置有用于控制步进量的液压缸,所述立柱的侧面滑动设置有升降横梁,且所述升降横梁与所述床身的侧面垂直,所述立柱的上端面设置有用于控制所述升降横梁升降量的升降电机,所述升降电机的外部覆盖有上罩,所述立柱的侧面设置有配重块,且所述配重块的外部覆盖有侧罩,所述升降横梁的侧面滑动设置有横移滑板,所述升降横梁的一端设置有用于控制所述横移滑板横移量的横移电机,所述升降横梁的另一端设置有磨头,所述升降横梁上还设置有用于控制角度的旋转手轮。现有技术中,常规磨床在工作时,待加工工件随工作台作纵向往复移动,砂轮架在纵向的方向上是固定不动,砂轮架只能作横向进给的往复运

动。由于常规磨床工作台长、占地空间大、纵向往复移动不稳定,导轨容易磨损,磨削长轴容易产生锥度,精度难以控制。常规磨床只能磨外圆、台阶轴,锥体等磨削范围小,对于圆弧类,曲面、螺旋面磨削加工则无法实现加工。鉴于这一问题,申请人提出了一种多功能数控磨床,通过能够旋转的磨头实现多功能磨削,磨头的旋转角度能够达到150

°

。

8.还需要说明的是,申请人在长期的工作过程中还发现,现有技术中,还存在着部分加工自由度较高的磨床,能够磨削工件平面、侧面以及曲面,但是其都存在着精度较低的情况,并且现有的旋转磨床仅仅能够在同一水平面上进行多角度旋转作业,无法实现三维程度上的角度调节,无法满足部分异形结构部件的磨削需求。鉴于这一情况,申请人在此基础上,对立柱做出了改进,将立柱由上至下设置为第一部分与第二部分,在宏观上,凸起与凹槽的配合能够视为球接,并且在万向节的辅助支撑结构下,能够实现立柱第一部分的自由转动。并且,

9.进一步地,所述磨头包括:主轴、与所述主轴配合的轴套、砂轮卡盘,所述砂轮卡盘通过锁紧螺母设置在所述主轴的前端,所述主轴上设置有密封组件,所述密封组件与所述轴套的端部配合,所述轴套的内壁上开设有第一腔体,所述轴套的外周面开设有出油孔,所述出油孔与所述第一腔体连通。需要说明的是,主轴内的油由带温控油冷机注入主轴套,以保证主轴不受旋转时工作发热的影响,运行平稳。轴套采用液体静压轴承,支承主轴悬浮,刚性好,并且不易磨损。后轴承采用角接触配对轴承,以保证良好的支撑能力和控制轴向窜动量。

10.所述轴套的内壁上还开设有第二腔体,所述第二腔体内设置有前轴承套,所述前轴承套的外周面开设有进油孔。所述密封组件包括由左至右设置在所述主轴上的:前盖、精密螺帽、密封圈以及后轴承压盖,所述精密螺帽的外周面设置有第一外撑圈,所述后轴承盖与所述轴套的一端固定,所述前盖与所述轴套的另一端固定,所述密封圈带有副唇骨架。基于上述结构,实现了主轴的高精度密封,有利于维护主轴良好的工作环境。

11.所述前轴承套的内壁涂覆有耐磨材料,所述前轴承套的外周面开设有环形进油槽,且所述进油孔开设在所述环形进油槽内,所述前轴承套的内壁还间隔均布有润滑槽,且所述前轴承套的两端间隔均布有润滑孔,所述前轴承套上沿轴线方向开设有回油孔。需要说明的是,前轴承套的内部涂覆有耐磨材料,且采用离心浇铸。润滑槽等分均布,受力均匀,能够保证主轴旋转时平稳,还能够保证旋转时的高精度。

12.所述精密螺帽的一端设置有若干角接触球轴承,相邻角接触球轴承之间设置有内撑圈,所述内撑圈的外周设置有第二外撑圈。

13.所述主轴的外周面螺旋开设有用于防止抱轴的螺旋槽。螺旋槽的设置能够有效保证主轴的充分润滑,确保主轴不会发生抱轴。

14.本发明与现有技术相比,具有如下的优点和有益效果:

15.1、本发明通过能够自由转动的磨头以及滑动设置的相关组件能够对异形、带曲面的零件进行磨削加工作业,加工范围广泛,一台机床能够代替常规的卧轴、立轴等,一机多能,很大程度上节约了用户的加工成本;

16.2、本发明磨头可以旋转150度。横梁有平衡装置。由升降伺服电机控制横梁升降。磨头前后移动,也由伺服电机控制。磨头旋转由旋转手轮控制,也可以加装伺服电机控制旋转角度。工作台纵向移动由液压缸驱动,工作稳定,可靠,移动速度快,如将工作台纵向移动

改为伺服电机 滚珠丝杆驱动,采用四轴联动数控系统,则可以磨削异形、带曲面零件;

17.3、本发明前轴承套的内部涂覆有耐磨材料,且采用离心浇铸。润滑槽等分均布,受力均匀,能够保证主轴旋转时平稳,还能够保证旋转时的高精度。

附图说明

18.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

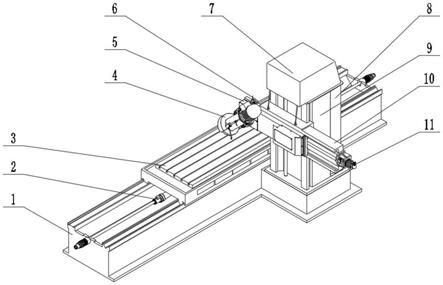

19.图1为本发明的结构示意图;

20.图2为磨头的结构示意图;

21.图3为前轴承套的剖视图;

22.图4为前轴承套的侧视图;

23.图5为转动头的结构示意图。

24.附图中标记及对应的零部件名称:

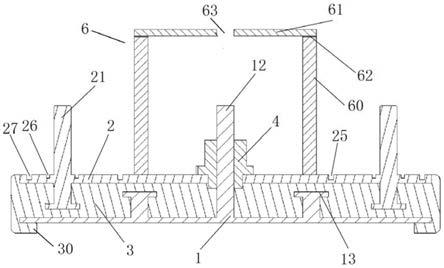

25.1-床身,2-液压缸,3-工作台,4-磨头,5-横移滑板,6-旋转手轮,7-上罩,8-侧罩,9-立柱,10-升降横梁,11-横移电机,12-主轴,121-螺旋槽,122-角接触轴承,123-第二外撑圈,124-内撑圈,13-轴套,131-第二腔体,132-第一腔体,133-出油孔,134-前盖,135-精密螺帽,136-第一外撑圈,137-密封圈,138-后轴承压盖,14-砂轮卡盘,15-前轴承套,151-进油孔,152-环形进油槽,153-耐磨材料,154-回油孔,155-润滑孔,156-润滑槽,16-砂轮内罩,17-砂轮本体,18-挡水罩,19-砂轮外罩,20-转动基座,21-转动头,211-转动件,212-齿带,213-环形槽。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。需要说明的是,本发明已经处于实际研发使用阶段。

27.实施例1:

28.请一并参考附图1-图4,如图所示,一种多功能数控磨床,包括设有导轨的床身1,所述床身1的侧边设置有立柱9,所述床身1的上方滑动设置有工作台3,所述床身1与所述工作台3之间设置有用于控制步进量的液压缸2,所述立柱9的侧面滑动设置有升降横梁10,且所述升降横梁10与所述床身1的侧面垂直,所述立柱9的上端面设置有用于控制所述升降横梁10升降量的升降电机,所述升降电机的外部覆盖有上罩7,所述立柱9的侧面设置有配重块,且所述配重块的外部覆盖有侧罩8,所述升降横梁10的侧面滑动设置有横移滑板5,所述升降横梁10的一端设置有用于控制所述横移滑板5横移量的横移电机11,所述升降横梁10的另一端设置有磨头4,所述升降横梁10上还设置有用于控制角度的旋转手轮6。所述磨头4包括:主轴12、与所述主轴12配合的轴套13、砂轮卡盘14,所述砂轮卡盘14通过锁紧螺母设置在所述主轴12的前端,所述主轴12上设置有密封组件,所述密封组件与所述轴套13的端部配合,所述轴套13的内壁上开设有第一腔体132,所述轴套13的外周面开设有出油孔133,所述出油孔133与所述第一腔体132连通。所述轴套13的内壁上还开设有第二腔体131,所述第二腔体131内设置有前轴承套15,所述前轴承套15的外周面开设有进油孔151。所述密封

组件包括由左至右设置在所述主轴12上的:前盖134、精密螺帽135、密封圈137以及后轴承压盖138,所述精密螺帽135的外周面设置有第一外撑圈136,所述后轴承盖与所述轴套13的一端固定,所述前盖134与所述轴套13的另一端固定,所述密封圈137带有副唇骨架。所述前轴承套15的内壁涂覆有耐磨材料153,所述前轴承套15的外周面开设有环形进油槽152,且所述进油孔151开设在所述环形进油槽152内,所述前轴承套15的内壁还间隔均布有润滑槽156,且所述前轴承套15的两端间隔均布有润滑孔155,所述前轴承套15上沿轴线方向开设有回油孔154。所述精密螺帽135的一端设置有若干角接触球轴承,相邻角接触球轴承之间设置有内撑圈124,所述内撑圈124的外周设置有第二外撑圈123。所述主轴12的外周面螺旋开设有用于防止抱轴的螺旋槽121。

29.需要说明的是,现有技术中,常规磨床在工作时,待加工工件随工作台3作纵向往复移动,砂轮架在纵向的方向上是固定不动,砂轮架只能作横向进给的往复运动。由于常规磨床工作台3长、占地空间大、纵向往复移动不稳定,导轨容易磨损,磨削长轴容易产生锥度,精度难以控制。常规磨床只能磨外圆、台阶轴,锥体等磨削范围小,对于圆弧类,曲面、螺旋面磨削加工则无法实现加工。鉴于这一问题,申请人提出了一种多功能数控磨床,通过能够旋转的磨头4实现多功能磨削,磨头4的旋转角度能够达到150

°

。

30.还需要说的是,所述磨头4包括:主轴12、与所述主轴12配合的轴套13、砂轮卡盘14,所述砂轮卡盘14通过锁紧螺母设置在所述主轴12的前端,所述主轴12上设置有密封组件,所述密封组件与所述轴套13的端部配合,所述轴套13的内壁上开设有第一腔体132,所述轴套13的外周面开设有出油孔133,所述出油孔133与所述第一腔体132连通。需要说明的是,主轴12内的油由带温控油冷机注入主轴12套,以保证主轴12不受旋转时工作发热的影响,运行平稳。轴套13采用液体静压轴承,支承主轴12悬浮,刚性好,并且不易磨损。后轴承采用角接触配对轴承,以保证良好的支撑能力和控制轴向窜动量。所述轴套13的内壁上还开设有第二腔体131,所述第二腔体131内设置有前轴承套15,所述前轴承套15的外周面开设有进油孔151。所述密封组件包括由左至右设置在所述主轴12上的:前盖134、精密螺帽135、密封圈137以及后轴承压盖138,所述精密螺帽135的外周面设置有第一外撑圈136,所述后轴承盖与所述轴套13的一端固定,所述前盖134与所述轴套13的另一端固定,所述密封圈137带有副唇骨架。基于上述结构,实现了主轴12的高精度密封,有利于维护主轴12良好的工作环境。所述前轴承套15的内壁涂覆有耐磨材料153,所述前轴承套15的外周面开设有环形进油槽152,且所述进油孔151开设在所述环形进油槽152内,所述前轴承套15的内壁还间隔均布有润滑槽156,且所述前轴承套15的两端间隔均布有润滑孔155,所述前轴承套15上沿轴线方向开设有回油孔154。需要说明的是,前轴承套15的内部涂覆有耐磨材料153,且采用离心浇铸。润滑槽156等分均布,受力均匀,能够保证主轴12旋转时平稳,还能够保证旋转时的高精度。所述精密螺帽135的一端设置有若干角接触球轴承,相邻角接触球轴承之间设置有内撑圈124,所述内撑圈124的外周设置有第二外撑圈123。所述主轴12的外周面螺旋开设有用于防止抱轴的螺旋槽121。螺旋槽121的设置能够有效保证主轴12的充分润滑,确保主轴12不会发生抱轴。

31.实施例2:

32.本实施例仅记述区别于实施例1的部分,如图5所示,具体为:所述立柱9包括由上至下依次设置的第一部分与第二部分,所述第一部分的下端开设有凹槽,所述第二部分的

上端设置有凸起,且所述凹槽与所述凸起配合,所述床身1的侧边设置有若干万向节,且每个所述万向节的两端与所述床身1、所述第一部分连接。

33.所述凸起包括:转动基座20以及设置在所述转动基座20上方的若干转动头21,所述转动头21呈圆周阵列分布在所述转动基座20上,且设置方式为铰接,每个所述转动头21能够沿所述转动头21的轴线转动,每个所述转动头21的外周面开设有环形槽213,所述环形槽213内铰接有若干转动件211,且所述转动件211倾斜设置,所述转动件211的外周面中心设置有齿带212,凹槽的内表面设置有与所述转动头21相同的结构,凸起上的转动头21与凹槽内的转动头21间歇设置,即凸起上的转动头21设置在凹槽上两相邻转动头21的间隙内,且凹槽内的转动件211外周面中心设置有齿条,所述齿条与所述齿带212配合。还需要说明的是,转动基座20的内部设置有角度传感器。基于上述结构,在宏观上,凸起与凹槽的配合能够视为球接,并且在万向节的辅助支撑结构下,能够实现立柱9第一部分的自由转动;在微观上,凹槽的内表面设置有与所述转动头21相同的结构,凸起上的转动头21与凹槽内的转动头21间歇设置,即凸起上的转动头21设置在凹槽上两相邻转动头21的间隙内,且凹槽内的转动件211外周面中心设置有齿条,所述齿条与所述齿带212配合。基于上述结构,能够实现在角度传感器的作用下对转动角度的精确监控,能够避免磨削加工的作业盲区。

34.实施例3:

35.本实施例仅记述区别于实施例2的部分,以加工某阀门截止面分析为例,即对阀门截止面上直径为140mm的孔内进行磨削加工,由于该阀门截止面为异形面,现有技术中的磨床无法完成此步工序。加工异形面时,主轴的参数至关重要,若主轴参数选择不合理,则该截面无法得到要求的精度和光洁度,鉴于此,本实施例中的主轴直径范围为:31.5mm~50mm。

36.此实施例中,对于主轴的参数设计:

37.1、初步确定主轴的最小直径

38.选取轴的材料为45号钢(经过调质处理),强度极限σb=640mpa,屈服极限σs=355mpa,弯曲疲劳极限σ-1

=275mpa,剪切疲劳极限τ-1

=155mpa,对称循环变应力时的许用应力[σ-1

]=60mpa。取a0=110,由上式计算得轴的直径:

[0039][0040]

考虑键槽的削弱影响,对于双键键d增大10%~15%,则d=10.0mm,轴的一端是空心的,因为主轴和传动轴强度要留有一定的富裕量,取30mm。推力轴承受的载荷相对较少,取50mm。

[0041]

2、主轴强度校核

[0042]

a.求主轴上的载荷

[0043]

首先根据主轴的结构示意图得出主轴的计算简图:

[0044]

计算并轴线方向的弯矩图

[0045]

由m

h1

=0得:f

t

l

1-f

nh2

(l1 l2)=0

[0046]

则:

[0047]

代入数值得:

[0048]

由m

h2

=0得:f

t

l

2-f

nh1

(l1 l2)=0

[0049]

则:

[0050]

代入数值得:

[0051]

则从左端起带轮处得弯矩:

[0052]

mh=f

nh1

×

l1=723.465

×

49.5=35811.54n.mm

[0053]

计算垂直于轴线方向的弯矩图

[0054]

由m

h1

=0得:frl

1-f

nv

(l1 l2)=0

[0055]

则:

[0056]

代入数据得:

[0057]

同理得:

[0058]

则从左边起轴承处的弯矩为:

[0059]mv

=f

nv1

×

l1=679.835

×

49.5=33651.8325n.mm

[0060]

3、计算轴的总弯矩

[0061][0062]

代入以上数据得:

[0063][0064]

进行校核时,通常只校核轴上承受最大弯矩和扭矩的地方。由《机械设计手册》查得轴的弯扭合成强度条件为:

[0065][0066]

式中各参数含义:σ

ca

-轴的计算应力,单位为mpa

[0067]

m-轴所受扭矩,单位为nmm

[0068]

w-轴的抗弯截面系数,单位为mm3[0069]

[σ-1

]-对称循环变应力时轴的许用应力

[0070]

带入计算可得,主轴的尺寸满足使用时强度要求。主轴超出该范围将直接影响主轴的危险横截面,从而影响磨床的使用寿命以及磨削精度。

[0071]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。