1.本发明属于橡胶助剂领域,特别涉及一种橡胶防老化材料的制备方法,属于橡胶助剂领域。

背景技术:

2.橡胶材料属于战略物资,在国防工业中占有重要地位,各种型号工程几乎都离不开橡胶产品,尤其是在现代战机、舰艇、火箭等上的应用不胜枚举。质量是军工之本,其产品质量的优劣、寿命长短,关系重大,橡胶产品的质量同样如此,但橡胶材料的老化现象严重阻碍或限制了其应用。

3.橡胶材料的老化会导致橡胶制品机械性能的下降甚至是丧失使用价值,通常的做法是在橡胶配方中添加防老化材料来减缓老化过程.然而,小分子防老化材料会在橡胶大分子网络间发生迁移从而富集在橡胶制品表面,造成"喷霜"现象。因此橡胶配方中防老化材料的份数有严格的限定,不同种防老化材料的最高添加份数不同。

技术实现要素:

4.为解决现有技术中的不足,本发明提供一种橡胶防老化材料的制备方法,将采用三种微孔材料复合得到的微孔材料作为基体,利用浓溶液填充法将防老剂填充负载在复合微孔材料的微孔内,并对负载有防老剂的微孔材料进行表面改性,提高微孔材料在橡胶体中的分散性,进一步提高橡胶的机械性能以及耐老化性能。

5.本发明中主要采用的技术方案为:一种橡胶防老化材料的制备方法,具体步骤如下:s1:将重量百分比为65%~85%的氧化硅微孔材料、10%~35%的人工沸石、0~15%的膨润土,置于球磨机中进行研磨搅拌10~30min得到混合粉末,随后将混合粉末加入无水酒精中,200w功率下超声波分散0.5-2h后, 30-45℃下真空干燥得到复合微孔材料;s2:配置一定浓度的防老剂丙酮溶液,并将步骤s1的复合微孔材料按比例添加至防老剂丙酮溶液中,采用100w超声波震荡1-2h后,抽真空,并在真空环境下保持10~40min,再在常压下保持5~30min,得到负载防老剂的复合微孔材料混合液;s3:将一定量的硅烷偶联剂加入到步骤s2得到的混合液中进行超声混合5-10min后,在恒温反应釜恒温反应2-3h后离心真空干燥得到改性后的缓释橡胶防老化材料。

6.优选地,所述步骤s1中的氧化硅微孔材料的粒度为100-1μm、孔径为0.3-1.2nm,人工沸石的粒度为1-20nm、孔径为0.2-1.5nm,膨润土的粒度为10~50nm、孔径为0.5-2nm。

7.优选地,所述步骤s2中防老剂为防老剂4020、防老剂ippd、防老剂4010或者防老剂d中的一种或者多种。

8.优选地,所述步骤s2中防老剂丙酮溶液的浓度为2-25g/l。

9.优选地,所述步骤s2中复合微孔材料与防老剂的混合比例为2:1-1:2。

10.优选地,所述步骤s3中,硅烷偶联剂的添加量为复合微孔材料质量的30%-50%。

11.优选地,所述步骤s3中,所述恒温反应釜的恒温反应温度为80-95℃。

12.有益效果:本发明提供一种橡胶防老化材料的制备方法,具有如下优点:1、利用复合微孔材料的微孔结构具有的吸附作用,将防老剂负载在微孔空隙中,使得防老剂可控缓释,从而能够在不引起喷霜的前提下提高橡胶配方中的防老化材料用量进而提高橡胶的耐老化新能。

13.2、不同微孔材料的粒径以及比表面积存在差异,因此吸附性能不同,将多种微孔材料复合得到的微孔材料,可以结合多种材料的吸附性能,同时可以提高微孔材料的分散,减轻团聚现象,且微孔材料本身还可以作为橡胶基体的增强填料,与防老剂共同作用于橡胶基体。

14.3、对负载防老剂的微孔材料进行表面改性,可以提高微孔材料的分散性,从而提高微孔材料对橡胶的增强作用。

具体实施方式

15.为了使本技术领域的人员更好地理解本技术中的技术方案,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

16.实施例1一种橡胶防老化材料的制备方法,具体步骤如下:s1:将重量百分比为65%的氧化硅微孔材料(粒度为100 nm,孔径为0.8nm)、25%的人工沸石(粒度为10nm,孔径为0.8nm)、10%的膨润土(粒度为20nm,孔径为0.8nm),置于球磨机中进行研磨搅拌20min得到混合粉末,随后将混合粉末加入无水酒精中,200w功率下超声波分散1h后, 45℃下真空干燥得到复合微孔材料;s2:配置一定浓度(25g/l)的防老剂丙酮溶液,并将步骤s1的复合微孔材料按比例(2:1)添加至防老剂丙酮溶液中,采用100w超声波震荡2h后,抽真空,并在真空环境下保持40min,再在常压下保持30min,得到负载防老剂的复合微孔材料混合液;s3:将一定量的硅烷偶联剂(kh550,30%)加入到步骤s2得到的混合液中进行超声混合10min后,在恒温反应釜恒温反应2h后离心真空干燥得到改性后的缓释橡胶防老化材料。

17.实施例2一种橡胶防老化材料的制备方法,具体步骤如下:s1:将重量百分比为70%的氧化硅微孔材料(粒度为100 nm,孔径为0.8nm)、15%的人工沸石(粒度为10nm,孔径为0.8nm)、15%的膨润土(粒度为20nm,孔径为0.8nm),置于球磨机中进行研磨搅拌20min得到混合粉末,随后将混合粉末加入无水酒精中,200w功率下超声波分散1h后, 45℃下真空干燥得到复合微孔材料;s2:配置一定浓度(25g/l)的防老剂丙酮溶液,并将步骤s1的复合微孔材料按比例(1:1)添加至防老剂丙酮溶液中,采用100w超声波震荡2h后,抽真空,并在真空环境下保持40min,再在常压下保持30min,得到负载防老剂的复合微孔材料混合液;s3:将一定量的硅烷偶联剂((kh550,40%))加入到步骤s2得到的混合液中进行超

声混合10min后,在恒温反应釜恒温反应3h后离心真空干燥得到改性后的缓释橡胶防老化材料。

18.实施例3一种橡胶防老化材料的制备方法,具体步骤如下:s1:将重量百分比为85%的氧化硅微孔材料(粒度为100 nm,孔径为0.8nm)、10%的人工沸石(粒度为10nm,孔径为0.8nm)、5%的膨润土(粒度为20nm,孔径为0.8nm),置于球磨机中进行研磨搅拌20min得到混合粉末,随后将混合粉末加入无水酒精中,200w功率下超声波分散1h后, 45℃下真空干燥得到复合微孔材料;s2:配置一定浓度(25g/l)的防老剂丙酮溶液,并将步骤s1的复合微孔材料按比例(1:2)添加至防老剂丙酮溶液中,采用100w超声波震荡2h后,抽真空,并在真空环境下保持40min,再在常压下保持30min,得到负载防老剂的复合微孔材料混合液;s3:将一定量的硅烷偶联剂(kh550,50%)加入到步骤s2得到的混合液中进行超声混合5-10min后,在恒温反应釜恒温反应2-3h后离心真空干燥得到改性后的缓释橡胶防老化材料。

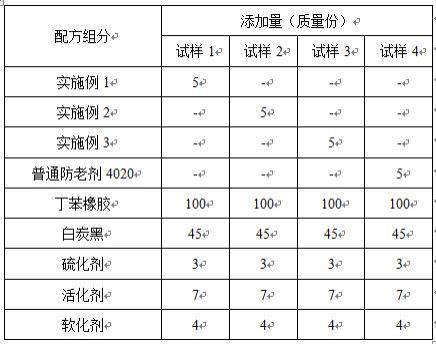

19.将实施例1、2、3和普通防老剂4020根据如表1所示的配方混炼配方进行混炼,分别得到试样1、试样2、试样3和试样4。

20.表1:混炼配方中各组分的添加量分别对上述试样1、2、3、4混炼得到的胶料按照国家标准在老化前和老化后(100℃

×

7d)分别进行物理机械性能测试。

21.耐天候老化试验方法:取同一标准试样按试样的长度方向与压延、压出方向垂直,截成均等3片,将试片按360

°

折叠,将试片同一部位固定,然后将其置于同一位置的朝阳处,两个月后观察试片表面老化情况。上述测试结果具体如表2所示。

22.表2 各试样的力学性能和耐热老化性能测试结果

根据上述实验结果得出以下结论:1)添加改性防老化材料的胶料的物理机械性能均要优于添加普通防老剂4020的胶料。

23.2) 添加了大量改性防老化材料的胶料经过两个月的耐天候老化测试,仍未出现龟裂及喷霜现象,而添加常规防老剂4020的胶料经过1个月的耐天候老化测试出现发白泛黄、开裂现象。这是由于本配方的防老化材料的添加量远高于常规的防老剂添加量(常规为1-2份),但是本发明通过采用微孔材料实现了防老剂的缓释作用,避免大量防老剂的添加会引起喷霜现象。根据上述实现也可以看出,添加过量普通防老剂4020只需要一星期即出现发白泛黄的喷霜现象,而本发明完全没有开裂。因此,本发明的改性防老化材料不仅改善了胶料的耐天候老化龟裂性,同时提高了防老化材料的抗变色性能以及防老化材料的添加,从而可以增强防老性能。

24.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。