1.本发明涉及风电技术领域,特别是涉及一种液压变桨系统以及风力发电机组。

背景技术:

2.风力发电机组的叶片变桨中,主要有齿轮变桨技术、齿形带变桨技术以及液压变桨技术。采用液压变桨技术容易调节,且对风力发电机组的变桨要求响应速度快,叶片振动小,更容易进行可靠的变桨控制,且变桨精度高,因此液压变桨技术应用较为广泛。

3.已有的液压变桨技术,大多采用液压缸驱动结构。变桨执行机构有两个或者一个液压缸,液压缸作为变桨驱动结构,只能实现缸杆的伸出、缩回,因此液压缸只能实现直线往复运动,其需要通过曲柄连杆机构将液压缸自身的直线往复运动转化为叶片顺时针方向、逆时针方向的转动。

4.液压缸受结构限制,其驱动叶片在0

°

~90

°

范围内进行变桨时,液压缸的驱动力臂的力臂值是变化的,进而使得叶片在0

°

位置液压缸的驱动力矩大于叶片在90

°

时的驱动力矩,如果使风力发电机组满足叶片在90度时的驱动力矩,会使系统的压力非常高,相应的增加了液压变桨系统的成本。

技术实现要素:

5.本发明实施例提供一种液压变桨系统以及风力发电机组,液压变桨系统能够具备液压变桨技术的优势,同时能够保证在不同角度下对叶片的驱动力矩保持不变,降低液压变桨系统的成本。

6.一方面,根据本发明实施例提出了一种液压变桨系统,用于风力发电机组,风力发电机组包括轮毂以及叶片,液压变桨系统包括:变桨轴承,包括转动配合的内圈以及外圈,内圈与外圈中的一者为转动圈并用于与叶片连接,内圈以及外圈中的另一者为固定圈并用于与轮毂连接,转动圈在自身径向上远离固定圈的侧壁面上设置有啮合齿。驱动部件,包括液压马达以及与液压马达连接的变桨齿轮,变桨齿轮与啮合齿传动配合。动力源,与液压马达连接且被配置为向液压马达提供驱动流体,以使液压马达驱动变桨齿轮转动。

7.根据本发明实施例的一个方面,驱动部件还包括减速器,液压马达通过减速器与变桨齿轮连接。

8.根据本发明实施例的一个方面,液压马达、减速器以及变桨齿轮沿所驱动的变桨轴承的轴向相继设置,减速器用于连接于轮毂。

9.根据本发明实施例的一个方面,动力源包括液压站以及与液压站连接的蓄能总成,蓄能总成与液压马达连接,液压站提供的驱动流体经由蓄能总成输送至液压马达。

10.根据本发明实施例的一个方面,蓄能总成包括蓄能支架以及设置于蓄能支架上的蓄能器与阀组,蓄能器与阀组连接,蓄能总成通过阀组分别与液压站以及液压马达连接。

11.根据本发明实施例的一个方面,变桨轴承、驱动部件以及蓄能总成的数量均为两个以上,每个变桨轴承、驱动部件以及蓄能总成为一组,动力源还包括分配器,液压站通过

分配器与各蓄能总成的阀组连接。

12.根据本发明实施例的一个方面,风力发电机组还包括机舱底座以及轴系结构,轴系结构包括转动配合的动轴以及定轴,定轴连接于机舱底座,动轴连接于轮毂;液压变桨系统还包括旋转接头,旋转接头包括相互连通并转动配合的转动套以及固定套,固定套用于与定轴连接,转动套用于与动轴连接,液压站能够设置于机舱底座并与固定套连通,转动套与分配器连通。

13.根据本发明实施例的一个方面,液压变桨系统还包括固定架,固定架的一端用于连接于定轴且另一端悬臂设置,固定套连接于固定架。

14.根据本发明实施例的一个方面,液压变桨系统还包括摇臂以及拨叉,摇臂用于与动轴连接,拨叉连接于转动套,拨叉至少部分插接于摇臂并与摇臂相配合。

15.另一方面,本发明实施例还一种风力发电机组,包括:机舱底座;轴系结构,设置于机舱底座,轴系结构包括转动连接的动轴以及定轴,定轴连接于机舱底座;叶轮,包括相互连接的轮毂以及叶片,轮毂连接于动轴;上述的液压变桨系统,变桨轴承的固定圈与轮毂连接,转动圈与叶片连接,驱动部件连接于轮毂。

16.根据本发明实施例的一个方面,轮毂的内部设置有支撑耳座,支撑耳座上设置有通孔,液压马达设置于支撑耳座在通孔的延伸方向的一侧,变桨齿轮设置于支撑耳座在延伸方向的另一侧。

17.根据本发明实施例的一个方面,轮毂的内部还设置有蓄能耳座,动力源至少部分连接于蓄能耳座。

18.根据本发明实施例提供的液压变桨系统以及风力发电机组,液压变桨系统包括变桨轴承、驱动部件以及动力源,变桨轴承的内圈以及外圈的一者为固定圈且另一者为转动圈,转动圈能够与叶片连接且具有啮合齿,固定圈能够与轮毂连接。由于驱动部件包括液压马达以及与液压马达连接的变桨齿轮,并且变桨齿轮能够与转动圈上的啮合齿传动配合,而动力源与液压马达连接并向液压马达提供驱动流体,使得液压马达能够带动变桨齿轮转动,进而带动与变桨齿轮传动配合的转动圈相对固定圈转动,实现叶片的变桨需求。并且变桨齿轮与转动圈采用齿轮啮合的方式传动配合,在不同角度下对叶片的驱动力矩保持不变,降低液压变桨系统的成本。

附图说明

19.下面将参考附图来描述本发明示例性实施例的特征、优点和技术效果。

20.图1是本发明一个实施例的风力发电机组的结构示意图;

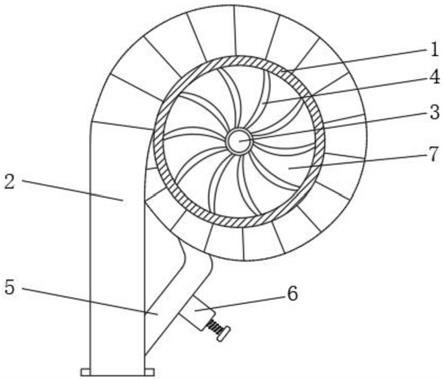

21.图2是本发明一个实施例的液压变桨系统的使用状态图;

22.图3是现有技术中液压缸驱动叶片变桨时的力臂示意图;

23.图4是图2中a处放大图;

24.图5是本发明一个实施例的风力发电机组的一个视角下局部结构示意图;

25.图6是本发明一个实施例的风力发电机组的另一个视角下的局部结构示意图;

26.图7是图6中b处放大图。

27.其中:

28.10-变桨轴承;11-内圈;12-外圈;13-啮合齿;

29.20-驱动部件;21-液压马达;22-变桨齿轮;23-减速器;

30.30-动力源;31-液压站;32-蓄能总成;321-蓄能支架;322-蓄能器;323-阀组;33-分配器;

31.40-旋转接头;41-转动套;42-固定套;

32.50-固定架;

33.60-摇臂;61-插接槽;62-连接板;63-拨动板;

34.70-拨叉;

35.2-塔架;3-机舱;301-机舱底座;4-轴系结构;401-动轴;402-定轴;5-叶轮;501-轮毂;501a-支撑耳座;501b-蓄能耳座;501c-通孔;502-叶片。

36.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

37.下面将详细描述本发明的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本发明的全面理解。但是,对于本领域技术人员来说很明显的是,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本发明造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

38.下述描述中出现的方位词均为图中示出的方向,并不是对本发明的液压变桨系统以及风力发电机组的具体结构进行限定。在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

39.如图1、图2所示,本发明实施例提供的风力发电机组,包括塔架2、机舱3、发电机(图未示)、轴系结构4、叶轮5以及液压变桨系统。塔架2连接于风机基础,机舱3设置于塔架2的顶端,机舱3包括机舱底座301,机舱3能够通过机舱底座301与塔架2连接。发电机设置于机舱3。一些示例中,发电机可以位于机舱3的外部,当然,在有些示例中,发电机也可以位于机舱3的内部。

40.叶轮5包括轮毂501以及连接于轮毂501上的多个叶片502,叶片502能够相对轮毂501转动。轴系结构4包括转动配合的动轴401以及定轴402,定轴402连接于机舱底座301,动轴401连接于叶轮5,具体连接于叶轮5的轮毂501。发电机包括转动配合的转子以及定子,转子可以与动轴401连接,定子可以与定轴402和/或机舱底座301连接。当风力作用于叶片502时,叶片502带动轮毂501转动,由于轴系结构4的动轴401连接于轮毂501,因此动轴401能够相对定轴402转动,进而带动转子相对定子转动,实现风力发电机组的发电需求。

41.风力发电机组在运行的过程中,为了更好的获取风能并将其转换为电能,通常采用变桨控制技术,从而提高风力发电机组对于风能的捕捉能力,提高风力发电机组的可利用率及发电量。变桨控制技术简单来说,就是通过调节叶片502的节距角,改变气流对叶片502的攻角,进而控制叶轮5捕获的气动转矩和气动功率。变桨时需要叶片502相对轮毂501

转动,为了满足轮毂501与叶片502之间的转动连接要求,需要配备相应的变桨系统,以实现叶片502相对轮毂501之间的转动。

42.已有的变桨系统如液压变桨系统大多采用液压缸驱动结构。变桨执行机构有两个或者一个液压缸,液压缸作为变桨驱动结构,只能实现缸杆的伸出、缩回,因此液压缸只能实现直线往复运动,其需要通过曲柄连杆机构将液压缸自身的直线往复运动转化为叶片502顺时针方向、逆时针方向的转动。

43.如图3所示,液压缸受结构限制,其在驱动叶片在0

°

~90

°

范围内进行变桨时,液压缸的输出力f是相同的,但在不同角度范围上,其力臂值是变化的,例如:当叶片502角度为0

°

时,液压缸的长度为l1,力臂值为r1。当叶片502的角度在90

°

时,液压缸的长度为l2,液压缸的力臂值最小且为r2。由于液压缸的驱动力臂的力臂值是变化的,根据驱动力矩t=fr可知,叶片502在0

°

位置液压缸的驱动力矩大于叶片502在90

°

时的驱动力矩,如果使风力发电机组满足叶片502在90度时的驱动力矩t,会使系统的压力非常高,相应的增加了液压变桨系统的成本。

44.基于上述技术问题,本发明实施例还提供一种液压变桨系统,该液压变桨系统具备液压变桨技术的优势,能够实现叶片502与轮毂501之间的转动需求。同时能够保证在不同角度下对叶片502的驱动力矩保持不变,降低液压变桨系统的成本。

45.如图2及图4所示,本发明实施例提供的液压变桨系统,包括变桨轴承10、驱动部件20以及动力源30,变桨轴承10包括转动配合的内圈11以及外圈12,内圈11与外圈12中的一者为转动圈并用于与叶片502连接,内圈11以及外圈12中的另一者为固定圈并用于与轮毂501连接,转动圈在自身径向上远离固定圈的侧壁面上设置有啮合齿13。驱动部件20包括液压马达21以及与液压马达21连接的变桨齿轮22,变桨齿轮22与啮合齿13传动配合。动力源30与液压马达21连接且被配置为向液压马达21提供驱动流体,以使液压马达21驱动变桨齿轮22转动。

46.本发明实施例提供的液压变桨系统,由于驱动部件20包括液压马达21以及与液压马达21连接的变桨齿轮22,并且变桨齿轮22能够与转动圈上的啮合齿13传动配合,而动力源30与液压马达21连接并向液压马达21提供驱动流体,使得液压马达21能够带动变桨齿轮22转动,进而带动与变桨齿轮22传动配合的转动圈相对固定圈转动,实现叶片502的变桨需求。并且变桨齿轮22与转动圈采用齿轮啮合的方式传动配合,在不同角度下对叶片502的驱动力矩保持不变,降低液压变桨系统的成本。

47.可选地,本发明实施例提供的液压变桨系统,其变桨轴承10中,当内圈11与叶片502连接且外圈12与轮毂501连接时,其内圈11为转动圈,啮合齿13设置于内圈11的内壁面上,外圈12为固定圈。而当外圈12与叶片502连接且内圈11与轮毂501连接时,其外圈12为转动圈,啮合齿13设置于外圈12的外壁面上,内圈11为固定圈。为了更好的理解本发明实施例提供的变桨系统,以下示例将以外圈12为固定圈而内圈11为转动圈为例进行举例说明。

48.如图2及图4所示,在一些可选地实施例中,驱动部件20还包括减速器23,液压马达21通过减速器23与变桨齿轮22间接连接。通过设置减速器23,能够将液压马达21的力矩值放大。使得液压变桨系统可以选用规格和尺寸很小的液压马达21即可满足对叶片502的驱动需求,成本低廉,占用空间小,且使得液压马达21拆装以及更换便利。

49.作为一种可选地实施方式,液压马达21、减速器23以及变桨齿轮22沿所驱动的变

桨轴承10的轴向相继设置,减速器23用于连接于轮毂501。液压马达21、减速器23以及变桨齿轮22采用上述排布方式,在满足通过变桨齿轮22驱动变桨轴承10的内圈11相对外圈12转动的基础上,还使得三者结构排布紧凑,易于与轮毂501连接。

50.可选地,变桨齿轮22的轴向可以与所驱动的变桨轴承10的轴向一致。通过上述设置,利于变桨齿轮22对变桨轴承10的转动圈的驱动。

51.可选地,液压马达21、减速器23以及变桨齿轮22的整体可以通过减速器23连接于轮毂501。当内圈11为转动圈时,液压马达21、减速器23以及变桨齿轮22均可以位于轮毂501的内部。

52.一些可选地实施例中,为了便于液压马达21、减速器23以及变桨轴承10的安装,轮毂501的内部设置有支撑耳座501a,支撑耳座501a上设置有通孔501c,液压马达21设置于支撑耳座501a在通孔501c的延伸方向的一侧,变桨齿轮22设置于支撑耳座501a在延伸方向的另一侧。支撑耳座501a的设置既能够保证减速器23等部件的安装需求,同时能够减小对轮毂501结构的改进,使得轮毂结构简单,成本低廉。

53.作为一种可选地实施方式,本发明实施例提供的液压变桨系统,其动力源30包括液压站31以及与液压站31连接的蓄能总成32,蓄能总成32与液压马达21连接,液压站31提供的驱动流体经由蓄能总成32输送至液压马达21。蓄能总成32可以包括液压气动系统中的一种能量储蓄装置。它可在适当的时机将系统中的能量转变为压缩能或位能储存起来,当系统需要时,又将压缩能或位能转变为液压或气压等能而释放出来,重新补供给系统。当系统瞬间压力增大时,它可以吸收这部分的能量,以保证整个系统压力正常。动力源30采用上述结构形式,既能够满足对液压马达21的驱动要求,同时还能够保证液压变桨系统整体的安全性能。

54.如图5所示,在一些可选地实施例中,蓄能总成32包括蓄能支架321以及设置于蓄能支架321上的蓄能器322与阀组323,蓄能器322与阀组323连接,蓄能总成32通过阀组323分别与液压站31以及液压马达21连接。液压站31内的液压油液通过阀组323进入液压马达21,驱动液压马达21转动,进而带动变桨齿轮22转动。可选地,阀组323上设置有方向控制阀,阀组323与液压马达21之间通过管路连接,方向控制阀能够控制液压站31进入的高压驱动流体的流动方向,实现液压马达21的顺时针方向转动以及逆时针方向转动,进而满足叶片502在顺时针方向以及逆时针方向上的转动需求。

55.而相应设置的蓄能器322可以通过管路与阀组323连接,蓄能器322内可以存储高压的驱动流体,当风力风电机组遇到故障时,蓄能器322内的高压油液释放,推动液压马达21转动,实现故障下的紧急顺桨。

56.可选地,蓄能支架321可以为规则的支撑架结构。可选地,蓄能支架321可以包括多根型材,型材之间可以直接或者间接连接为一整体。蓄能支架321采用上述结构形式,成本低,强度高且重量轻。蓄能支架321上可以设置有用于蓄能器322的固定夹,以满足对蓄能器322的固定需求。

57.可选地,蓄能总成32所包括的蓄能器322的数量可以为一个、两个或者更多个,具体可以根据所连接的液压马达21的规格、所应用的风力发电机组的型号等参数确定,此处不做具体数量限定。

58.可选地,当所包括的蓄能器322的数量为两个以上时,位于同一蓄能支架321上的

两个以上蓄能器322沿同一方向依次分布,能够减小蓄能支架321的尺寸。

59.可选地,阀组323可以与蓄能器322间隔设置并通过管路与蓄能器322连接。阀组323可以为由多个控制阀组成的集合。

60.在一些可选地实施例中,轮毂501的内部还设置有蓄能耳座501b,动力源30至少部分连接于蓄能耳座501b。可选地,可以将蓄能支架321连接于蓄能耳座501b,可选地,蓄能支架321与蓄能耳座501b之间可拆卸连接,通过上述设置,能够便于蓄能总成32与轮毂501之间的拆装,且能够保证与轮毂501之间的连接强度。

61.可选地,每个蓄能支架321对应两个相对设置的蓄能耳座501b,蓄能耳座501b与轮毂501之间可以采用焊接的方式相互连接,当然,蓄能耳座可以通过变桨轴承10与轮毂501之间间接连接。相对设置的蓄能耳座501b共同支撑蓄能总成32的蓄能支架321。可选的,蓄能支架321可以至少部分层叠于蓄能耳座501b上并与蓄能耳座501b之间通过螺栓等紧固件可拆卸连接。

62.如图2、图4以及图5所示,作为一种可选地实施方式,变桨轴承10、驱动部件20以及蓄能总成32的数量均为两个以上,每个变桨轴承10、驱动部件20以及蓄能总成32为一组,动力源30还包括分配器33,液压站31通过分配器33与各蓄能总成32的阀组323连接。由于叶轮5所包括的叶片502的数量通常为两个以上,通过使得变桨轴承10、驱动部件20以及蓄能总成32的数量均为两个以上,并使得液压站31通过分配器33与个蓄能总成32的阀组323连接,能够保证对每个液压马达21的驱动要求,进而保证各叶片502的变桨需求。

63.可选地,分配器33可以设置于轮毂501内。在有些实施例中,可以将分配器33连接于其中一个蓄能总成32的蓄能支架321上。

64.可选地,本发明实施例提供的液压变桨系统,当其应用至风力发电机组实现叶片502的变桨时,其液压站31可以设置于轮毂501内。

65.如图6及图7所示,当液压站31的尺寸过大或者受安装空间限制时,其液压站31也可以设置于机舱底座301。液压站31可以通过管路与分配器33连接,通过分配器33将高压油液分配至不同的蓄能总成32的阀组323位置。由于轮毂501是通过轴系结构4与机舱底座301连接,并且轮毂501相对于机舱底座301是转动的。当液压站31设置于机舱底座301时,若液压站31通过管路直接与分配器33连接,在叶轮5转动的过程中,与液压站31连接的管路将出现缠绕的风险,将无法实现液压油从液压站31到轮毂501部分的传输。

66.因此,为了解决上述问题,本发明实施例提供的液压变桨系统,还包括旋转接头40,旋转接头40包括相互连通并转动配合的转动套41以及固定套42,固定套42用于与定轴402连接,转动套41用于与动轴401连接。液压站31能够设置于机舱底座301并与固定套42连通,转动套41与分配器33连通。通过上述设置,使得液压站31通过管路与固定套42连通。由于固定套42与转动套41转动配合,当叶片502带动轮毂501转动时,轮毂501将会带动动轴401转动,而转动套41用于连接动轴401并与固定套42之间转动配合,使得转动套41可以相对于固定套42转动,避免连接于液压站31以及固定套42之间的管路缠绕,同时能够避免连接于转动套41与分配器33之间的管路缠绕。且液压站31输送的驱动流体能够通过管路进入固定套42后由转动套41进入分配器33,进而通过分配器33分配至蓄能总成32的阀组323。

67.可选地,转动套41与固定套42之间动密封配合,既能够保证二者之间的相对转动需求,同时能够进一步避免驱动流体的泄露,保证风力发电机组安全稳定的运行。

68.在一些可选地实施例中,液压变桨系统还包括固定架50,固定架50的一端用于连接于定轴402且另一端悬臂设置,固定套42插接于固定架50。通过设置固定架50,能够便于固定套42与轴系结构4的定轴402之间的连接需求。

69.可选地,固定架50具有预定的长度,当液压变桨系统用于风力发电机组时,固定架50可以在轴系结构4的径向上延伸,固定架50在自身延伸方向的一端连接于定轴402,可选与定轴402之间可以采用焊接方式固定连接,当然可以采用螺栓等紧固件连接方式可拆卸连接。固定架50在自身延伸方向的另一端可以设置有插接孔,固定套42可以与插接孔相对设置并连接于固定架50上。可选地,转动套41的一端可以插接于固定套42并与固定套42动密封配合,转动套41的另一端可以由插接孔穿过并凸出于固定架50设置。

70.作为一种可选地实施方式,液压变桨系统还包括摇臂60以及拨叉70,摇臂60用于与动轴401连接,拨叉70连接于转动套41,拨叉70至少部分插接于摇臂60并与摇臂60相配合。当液压变桨系统用于风力发电机组时,可以将摇臂60与动轴401连接,当轮毂501带动动轴401转动时,动轴401将带动摇臂60转动。拨叉70至少部分插接于摇臂60并与摇臂60相配合且拨叉70与转动套41连接,使得摇臂60可以拨动拨叉70带动转动套41相对于固定套42转动,既能够保证转动套41的安装以及与固定套42之间的配合需求,并且能够避免各管路彼此之间发生缠绕风险。

71.作为一种可选地实施方式,摇臂60具有预定的长度,摇臂60在自身长度方向的一端设置有连接板62,可以通过连接板62与动轴401之间采用焊接方式固定连接,也可以通过螺栓等紧固件连接方式可拆卸连接。摇臂60在自身长度方向的另一端设置有拨动板63,拨动板63上设置有插接槽61,拨叉70的一端连接于转动套41,拨叉70的另一端伸入插接槽61。以更好的保证摇臂60在随动轴401转动时带动转动套41转动,避免管路缠绕。

72.可以理解的是,本发明上述各实施例提供的液压变桨系统,均是以转动圈为变桨轴承10的内圈11,固定圈为变桨轴承10的外圈12为例进行举例说明,可以理解的是,此为一种可选地实施方式。当然,在一些其他的实施例中,也可以使得变桨轴承10的外圈12为转动圈,而内圈11为固定圈,此时,啮合齿13设置于其外圈12远离内圈11的外壁面。相应的,可以将液压马达21、变桨齿轮22以及减速器23等结构设置于轮毂501的外部,只要能够满足对变桨轴承10的驱动要求,实现叶片502的变桨均可。

73.本发明实施例提供的变桨系统,因其包括变桨轴承10、驱动部件20以及动力源30,变桨轴承10的内圈11以及外圈12的一者为固定圈且另一者为转动圈,转动圈能够与叶片502连接且具有啮合齿13,固定圈能够与轮毂501连接。由于驱动部件20包括液压马达21以及与液压马达21连接的变桨齿轮22,并且变桨齿轮22能够与转动圈上的啮合齿13传动配合,而动力源30与液压马达21连接并向液压马达21提供驱动流体,使得液压马达21能够带动变桨齿轮22转动,进而带动与变桨齿轮22传动配合的转动圈相对固定圈转动,实现叶片502的变桨需求。变桨齿轮22与转动圈采用齿轮啮合的方式传动配合,在不同角度下对叶片502的驱动力矩保持不变,降低液压变桨系统的成本。

74.并且,液压马达21、变桨齿轮22作为变桨距的执行机构或者液压马达21、减速器23、变桨齿轮22作为变桨距的执行机构,不仅驱动力臂为恒定不变的,且具有较大的驱动力臂值。

75.相应设置的减速器23配合变桨齿轮22的形式,可以将力矩值放大两千倍及以上,

且能够使得液压马达21的结构尺寸小,使其成本远远低于液压缸的成本,降低风力发电机组的成本,提高产品的性价比,从而提升产品的竞争力。并且液压马达21为标准规格的大批量生产产品,其价格低,经过多年的验证,成本低,且故障率低。进一步地,液压马达21相对于现有技术中采用液压缸的驱动方式,外泄漏风险低,从而可以提供风力发电机的可靠性,提高无故障运行时间,带来发电量的提升,提高经济收益。

76.进一步的,本发明实施例提供的液压变桨系统,其集成了液压变桨的优势,相对于采用电机驱动的方式其变桨要求响应速度快,叶片502振动小,更容易进行可靠的变桨控制,且变桨精度高,成本低廉,易于推广使用。

77.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。