1.本发明属于表面抛光加工技术领域,具体涉及一种氧化硅改性纳米金刚石磨粒及其制备方法,应用于氧化锆陶瓷表面的抛光。

背景技术:

2.氧化钇稳定的氧化锆陶瓷作为一种新型功能材料,具有低密度、高硬度、高脆性、高耐磨性、优异的耐蚀性和耐热性等优良性能。在航空航天、能源、半导体、计算机、医疗等领域具有广阔的应用前景。目前,随着第五代移动网络时代的到来,氧化锆陶瓷凭借其优异的无信号屏蔽、良好的散热性能、光滑的触感,已被应用于5g智能手机后盖。然而,由于氧化锆陶瓷固有的硬脆特性,使得对其加工困难。传统的主要加工工艺是利用金刚石磨粒进行磨削。加工精度一般只能达到微米级,加工过程中容易发生严重的亚表面损伤,难以达到产业要求的纳米级平坦化标准。

3.因此,需要采用唯一可提供全局平坦化技术的化学机械抛光(cmp)技术对其进行精密加工。抛光液中,磨粒对于表面质量的影响至关重要,传统的金刚石磨粒具有抛光速率高的优点,通常作为工件表面的粗抛加工方式,但是由于金刚石硬度较大,容易划伤工件表面,造成亚表面损伤,导致表面质量下降。

技术实现要素:

4.针对现有技术中的不足,本发明的第一目的是提供一种氧化硅改性纳米金刚石磨粒的制备方法。即通过氨水促进正硅酸四乙酯水解产生不规则二氧化硅小颗粒,然后二氧化硅小颗粒在纳米金刚石颗粒表面沉积,形成包覆层,得到氧化硅改性纳米金刚石磨粒。与原始纳米金刚石相比,氧化硅的加入提升了cmp过程中的化学腐蚀作用,通过结合氧化硅的化学腐蚀作用和金刚石的机械磨削作用,共同提升表面质量和材料去除率,从而提高被加工工件的生产效率,以实现粗抛到精抛的过渡。

5.本发明的第二目的是提供上述氧化硅改性纳米金刚石磨粒。

6.本发明的第三目的是提供上述氧化硅改性纳米金刚石磨粒的应用。

7.为达到上述第一目的,本发明的解决方案是:

8.一种氧化硅改性纳米金刚石磨粒的制备方法,其包括如下步骤:

9.(1)、将纳米金刚石(nd)和聚氧乙烯聚氧丙烯醚嵌段共聚物(f127)分散于无水乙醇中,超声,得到f127-nd混合液,然后将f127-nd混合液在恒温水浴中搅拌过夜;

10.(2)、在步骤(1)搅拌后的f127-nd混合液中加入水和氨水,升温,当温度达到60-65℃时,将配制好的正硅酸四乙酯(teos)-乙醇溶液滴加至升温后的f127-nd混合液中,滴加完毕后,继续反应;

11.(3)、将步骤(2)所得的产物离心,用乙醇和去离子水交替洗涤数次,60-65℃下过夜干燥得到氧化硅改性nd磨粒。

12.作为本发明的优选实施例,步骤(1)中,nd的平均粒径为80-110nm。

13.作为本发明的优选实施例,步骤(1)中,超声的时间为20-50min。

14.作为本发明的优选实施例,步骤(1)中,恒温水浴的温度为20-25℃。

15.作为本发明的优选实施例,步骤(1)和步骤(2)中,teos-乙醇溶液中的teos和nd的质量比为(25-100):5。

16.作为本发明的优选实施例,步骤(2)中,teos-乙醇溶液中teos和乙醇的质量比为(25-100):60。

17.作为本发明的优选实施例,步骤(2)中,继续反应的时间为4-7h。

18.作为本发明的优选实施例,步骤(3)中,离心的转速为3000-6000rpm,离心的时间为0.5-1h。

19.为达到上述第二目的,本发明的解决方案是:

20.一种氧化硅改性nd磨粒,其由上述的制备方法得到。

21.为达到上述第三目的,本发明的解决方案是:

22.一种上述的氧化硅改性nd磨粒在氧化锆陶瓷抛光中的应用。

23.作为本发明的优选实施例,向氧化硅改性nd磨粒中加入去离子水,用氢氧化钠溶液调节ph值至碱性,然后进行超声,得到氧化硅改性nd磨粒抛光液,最后应用在氧化锆陶瓷抛光中。

24.作为本发明的优选实施例,ph值为10-11。

25.作为本发明的优选实施例,超声的时间为1-2h。

26.作为本发明的优选实施例,氧化硅改性nd磨粒抛光液中氧化硅的含量为0.24-0.96mol/l,固含量为1wt%。

27.由于采用上述方案,本发明的有益效果是:

28.第一、本发明的氧化硅改性纳米金刚石磨粒抛光液应用于氧化锆陶瓷的化学机械抛光时,相比于原始金刚石磨粒,通过氧化硅与氧化锆陶瓷的固相化学反应,产生较软的水化层,再结合金刚石的机械磨削作用,即通过结合氧化硅的化学腐蚀作用和金刚石的机械磨削作用,在有效降低陶瓷工件的表面粗糙度的同时,材料去除率同比增加最高达140%,从而实现了较佳的化学机械抛光性能。

29.第二、本发明的氧化硅改性纳米金刚石磨粒,不同于原始金刚石磨粒的单纯机械作用,利用氧化硅与氧化锆的固相化学反应,结合金刚石的磨削作用,共同提升抛光效率,从而达到了“高效、高精密”的抛光效果。

30.第三、本发明的氧化硅改性纳米金刚石磨粒的制备方法环保简单,且重复性高。

附图说明

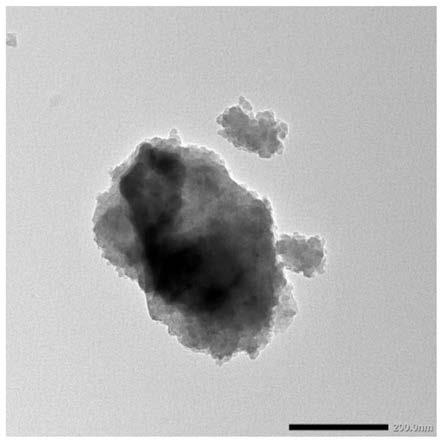

31.图1为本发明实施例2中氧化硅改性nd磨粒的透射电子显微镜图。

具体实施方式

32.本发明提供了一种氧化硅改性nd磨粒及其制备方法和应用。

33.《氧化硅改性nd磨粒的制备方法》

34.本发明的氧化硅改性nd磨粒的制备方法包括如下步骤:

35.(1)、将nd和f127分散于无水乙醇中,超声,得到f127-nd混合液,然后将f127-nd混

合液在恒温水浴中搅拌过夜;

36.(2)、将步骤(1)搅拌后的f127-nd混合液转移至三口烧瓶中,加入水和氨水,缓慢升温,当体系温度达到60-65℃时,将配制好的teos-乙醇溶液滴加至升温后的f127-nd混合液,滴加完毕后,继续反应;

37.(3)、将步骤(2)所得的产物离心,用乙醇和去离子水交替洗涤3次,60-65℃下过夜干燥得到氧化硅改性nd磨粒。

38.其中,在步骤(1)中,nd的平均粒径可以为80-110nm,优选为100nm。

39.在步骤(1)中,超声的时间可以为20-50min,优选为30min。

40.在步骤(1)中,恒温水浴的温度可以为20-25℃,优选为25℃。

41.在步骤(1)和步骤(2)中,teos-乙醇溶液中的teos和nd的质量比可以为(25-100):5,优选为50:5。

42.在步骤(2)中,teos-乙醇溶液中teos和乙醇的质量比可以为(25-100):60,优选为50:60。

43.在步骤(2)中,继续反应的时间可以为4-7h,优选为6h。

44.在步骤(2)中,teos-乙醇溶液的配制过程为本领域技术人员所熟知。

45.在步骤(3)中,离心的转速可以为3000-6000rpm,优选为5000rpm;离心的时间可以为0.5-1h,优选为0.5h。

46.《氧化硅改性nd磨粒》

47.本发明的氧化硅改性nd磨粒由上述的制备方法得到。

48.《氧化硅改性nd磨粒的应用》

49.具体地,向氧化硅改性nd磨粒中加入去离子水,用氢氧化钠溶液调节ph值至碱性,然后进行超声,得到氧化硅改性nd磨粒抛光液,最后应用在氧化锆陶瓷抛光中。

50.其中,ph值可以为10-11,优选为10。

51.超声的时间可以为1-2h,优选为1h。

52.氧化硅改性nd磨粒抛光液中氧化硅的含量可以为0.24-0.96mol/l,优选为0.24mol/l;固含量为1wt%。

53.本发明的氧化硅改性nd磨粒在氧化锆陶瓷抛光中的应用,即采用以上氧化硅改性nd制备抛光液,应用于氧化锆陶瓷盖板的抛光中,可显著提高抛光速率,同时降低陶瓷工件的表面粗糙度,达到高效抛光的目的。

54.以下结合具体的实施例对上述方案的技术方案进一步说明,本发明的优选实施例详细如下:

55.实施例1:

56.本实施例的氧化硅改性nd磨粒的制备方法(即通过teos水解法制备氧化硅改性nd磨粒)包括如下步骤:

57.(1)、将5g的nd和0.5g的f127分散于500g无水乙醇中,超声30min,得到f127-nd混合液,然后将混合液在25℃恒温水浴中搅拌过夜。

58.(2)、将步骤(1)搅拌后的f127-nd混合液转移至三口烧瓶中,加入40g水和10g氨水,缓慢升温,当体系温度达到60℃时,将配制好的25g的teos和60g乙醇混合液滴加至反应液中,滴加完毕后,继续反应6h。

59.(3)、将步骤(2)所得的产物在5000rpm下离心0.5h,用乙醇和去离子水交替洗涤3次,60℃下过夜干燥得到氧化硅改性nd磨粒。

60.本实施例的氧化硅改性nd磨粒在氧化锆陶瓷抛光中应用时,具体地,向氧化硅改性nd磨粒中加入去离子水,用3wt%氢氧化钠溶液调节ph值为10,然后进行1h超声,得到氧化硅的含量为0.24mol/l,固含量为1wt%的氧化硅改性nd磨粒抛光液,最后应用在氧化锆陶瓷抛光中。采用本实施例的抛光液对氧化锆陶瓷的抛光效果见表1。

61.实施例2:

62.本实施例与实施例1基本相同,其特别之处在于(仅增加了teos的质量):

63.本实施例的氧化硅改性nd磨粒的制备方法(即通过teos水解法制备氧化硅改性nd磨粒)包括如下步骤:

64.(1)、本步骤与实施例1相同。

65.(2)、将步骤(1)搅拌后的f127-nd混合液转移至三口烧瓶中,加入40g水和10g氨水,缓慢升温,当体系温度达到60℃时,将配制好的50g的teos和60g乙醇混合液滴加至反应液中,滴加完毕后,继续反应6h。

66.(3)、本步骤与实施例1相同。本实施例的透射电子显微镜如图1所示。

67.本实施例的氧化硅改性nd磨粒在氧化锆陶瓷抛光中应用时,具体地,向氧化硅改性nd磨粒中加入去离子水,用3wt%氢氧化钠溶液调节ph值为10,然后进行1h超声,得到氧化硅的含量为0.48mol/l,固含量为1wt%的氧化硅改性nd磨粒抛光液,最后应用在氧化锆陶瓷抛光中。采用本实施例的抛光液对氧化锆陶瓷的抛光效果见表1。

68.实施例3:

69.本实施例与实施例1基本相同,其特别之处在于(仅增加了teos的质量):

70.本实施例的氧化硅改性nd磨粒的制备方法(即通过teos水解法制备氧化硅改性nd磨粒)包括如下步骤:

71.(1)、本步骤与实施例1相同。

72.(2)、将步骤(1)搅拌后的f127-nd混合液转移至三口烧瓶中,加入40g水和10g氨水,缓慢升温,当体系温度达到60℃时,将配制好的75g的teos和60g乙醇混合液滴加至反应液中,滴加完毕后,继续反应6h。

73.(3)、本步骤与实施例1相同。

74.本实施例的氧化硅改性nd磨粒在氧化锆陶瓷抛光中应用时,具体地,向氧化硅改性nd磨粒中加入去离子水,用3wt%氢氧化钠溶液调节ph值为10,然后进行1h超声,得到氧化硅的含量为0.72mol/l,固含量为1wt%的氧化硅改性nd磨粒抛光液,最后应用在氧化锆陶瓷抛光中。采用本实施例的抛光液对氧化锆陶瓷的抛光效果见表1。

75.实施例4:

76.本实施例与实施例1基本相同,其特别之处在于(仅增加了teos的质量):

77.本实施例的氧化硅改性nd磨粒的制备方法(即通过teos水解法制备氧化硅改性nd磨粒)包括如下步骤:

78.(1)、本步骤与实施例1相同。

79.(2)、将步骤(1)搅拌后的f127-nd混合液转移至三口烧瓶中,加入40g水和10g氨水,缓慢升温,当体系温度达到60℃时,将配制好的100g的teos和60g乙醇混合液滴加至反

应液中,滴加完毕后,继续反应6h。

80.(3)、本步骤与实施例1相同。

81.本实施例的氧化硅改性nd磨粒在氧化锆陶瓷抛光中应用时,具体地,向氧化硅改性nd磨粒中加入去离子水,用3wt%氢氧化钠溶液调节ph值为10,然后进行1h超声,得到氧化硅的含量为0.96mol/l,固含量为1wt%的氧化硅改性nd磨粒抛光液,最后应用在氧化锆陶瓷抛光中。采用本实施例的抛光液对氧化锆陶瓷的抛光效果见表1。

82.对比例:

83.本对比例采用实施例1中的原始nd粉末,以一定量的去离子水进行稀释,用3wt%的氢氧化钠溶液调节ph值为10,然后进行至少1h的超声,得到固含量为1wt%的nd抛光液。

84.采用本对比例的抛光液对氧化锆陶瓷的抛光效果见表1。

85.使用上述实施例和对比例的抛光液在一定抛光条件下对氧化锆陶瓷进行抛光试验。

86.抛光试验的抛光条件如下:

87.抛光机:unipol-1000s自动压力研磨抛光机。

88.抛光工件:5.5cm

×

5.5cm的氧化锆陶瓷盖板。

89.抛光垫:聚氨酯抛光垫。

90.抛光压力:6kg。

91.上下盘转速:30/60rpm。

92.上下盘方向:正向。

93.抛光时间:2h。

94.抛光后,氧化锆陶瓷片依次用丙酮-清洗剂-去离子水-无水乙醇进行超声清洗,随后干燥并通过精密分析天平称量陶瓷片抛光前后的质量差,按照公式计算材料去除率(mrr);另外,通过3d光学轮廓仪(s neox 090v2)来观察氧化锆陶瓷片抛光前后的表面粗糙度(sa:算数平均高度),测量面积是500μm

×

500μm。

95.上述各实施例和对比例抛光液对氧化锆陶瓷的抛光效果分别见表1。由表1可知,从实施例1至实施例4看,随着teos的质量的增加,由于颗粒硬度(逐步下降)和颗粒化学活性(逐步增加)的变化,材料去除速率表现为先上升后下降。但相比于对比例1中的原始nd磨粒,实施例1至实施例4中的氧化硅改性nd复合磨粒均提高了材料去除速率,且表面质量均得到明显改善。其中,实施例2中的氧化硅改性nd磨粒抛光氧化锆陶瓷的材料去除率相对提高了140%,同此,表面粗糙度达到最低值1.055nm。

96.表1本发明各实施例和对比例抛光液对氧化锆陶瓷盖板的抛光效果对比表

[0097][0098]

总之,与原始nd磨粒相比,本发明的氧化硅改性nd磨粒对氧化锆陶瓷片抛光时,既

能够显著提高材料去除率,又能够大幅度降低表面粗糙度,改善表面质量。本发明氧化硅改性nd磨粒,与原始nd磨粒相比,通过氧化硅与氧化锆陶瓷的固相化学反应,产生较软的水化层,再结合金刚石的机械磨削作用,从而达到高效抛光的目的,材料去除率同比增加最高达140%,实现了较佳的化学机械抛光性能。

[0099]

上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。