1.本发明涉及涂料领域,具体涉及一种高固体份环氧涂料、制备方法及用途,属于涂料技术领域。

背景技术:

2.随着人类对生态环境日益重视,各国政府相继对涂料中的voc含量进行了严格的限制。因此高固体份、无溶剂、粉末、水性涂料得以快速发展。特别是在现代汽车、轨道车辆涂料中,为了避免施工生产线大的变动,高固体份涂料是发展最快的涂料之一。高固体份涂料由于其施工性能及所需施工条件与溶剂型涂料基本相同,原有涂装线不需要进行大的改造就可使用。高固体份涂料采用环氧树脂、聚酯树脂和双组份聚氨酯树脂体系居多,其中环氧树脂体系以其优异的防霉菌、防湿热、防盐雾、耐酸碱及化学品等性能得到在汽车、轨道车辆领域,尤其是作为底涂得到了广泛的应用和推广。依据现有施工设备的特点,汽车、轨道车辆用高固体份涂料需要满足以下施工工艺要求:一、表干快,需在60-80℃下快速实干;二、粘度低,能够进行喷涂。

3.现有公开的高固体份环氧树脂涂料有很多,如专利cn201110447613.6公开了一种无溶剂型环氧富锌底漆及其制备方法,包括a组分和b组分,所述a组分主要包括下述重量份的各成分:液态环氧树脂20-50份,活性稀释剂5-20份,锌粉60-80份,附着力促进剂4-10份;所述b组分包括下述重量份的各成分:腰果酚改性胺20-60份,酮亚胺20-60份,附着力促进剂0.5-1.5份,活性稀释剂5-20份;a组分与b组分的重量比为(4.5-5.5)∶1;所述a组分还包括0.5-1.5份的分散剂、0.5-1.5份的防流挂助剂、0.5-1.5份的抗腐蚀剂、0.2-0.5份的消泡剂,该专利公开的无溶剂环氧底漆无挥发性溶剂,经济环保,但其粘度大,不能采用喷涂工艺,因此无法应用于汽车涂装生产线中。专利cn201910421325.x公开了一种高固体低表面处理环氧富锌底漆及其制备方法与应用,由a、b组份按重量比(16-20)∶1制成,a组份包含如下重量份组分:液体酚醛环氧树脂5-9份,e20固体环氧树脂6-15份,活性稀释剂0.5-1.5份,分散剂0.1-0.3份,主体防锈颜料70-80份,化学防锈颜料2-6份,防沉剂1.5-2.5份,有机混合溶剂3-4份;b组份包含如下重量份组分:聚酰胺固化剂1.5-2.5份,曼尼斯碱类固化剂2-3份,硅烷偶联剂0.3-0.6份,有机混合溶剂0.2-0.6份,该专利涂料的粘度适用于喷涂工艺,但室温下需要16h才能够实干,不适用于汽车涂装工艺。专利cn201110351130.6公开了一种高性能高固体通用型改性环氧防锈涂料及制备方法,甲组分为:e44环氧树脂10~20;nppn-631环氧树脂10~20;萜烯树脂5~15;氧茚树脂4~18;byk消泡剂0.1~1.0;hx流平剂0.1~1.0;流变助剂0.1~1.5;活性二氧化硅5~20;混合溶剂10~20;颜填料10~30;乙组分为:腰果酚改性胺10~40;改性硅烷偶联剂0.5~3,该涂料的固含量仅能达到71%以上,而粘度却超过了1000mpa

·

s,并且实干时间小于24h,不管是粘度抑或固化速度均不适用于汽车涂装工艺。

4.综上,开发一种粘度低、固化速率快,挥发份低的并高固体份涂料,且具有优异的附着力、耐腐蚀、耐盐雾性能,对于其在汽车、轨道车辆,尤其是乘用车涂装领域的推广非常

有必要。

技术实现要素:

5.本发明的目的在于克服上述技术问题,提供一种高固体份环氧涂料,该涂料用酚类和有机磷酸酯作为固化促进剂以提高固化速度,降低固化温度,达到固含量高的情况下进一步缩短实干时间的目的;另一方面,含有官能团羧基或羟基的有机磷酸酯还发挥交联剂的作用,使涂料形成更加致密的网状结构,提高涂料漆膜的强度和韧性。本发明还提供了乘用车涂装用高固体份环氧涂料的制备方法,方法简单,安全环保,固化后的漆膜具有良好的耐水性。

6.为达到上述目的,本发明采用下述技术方案:

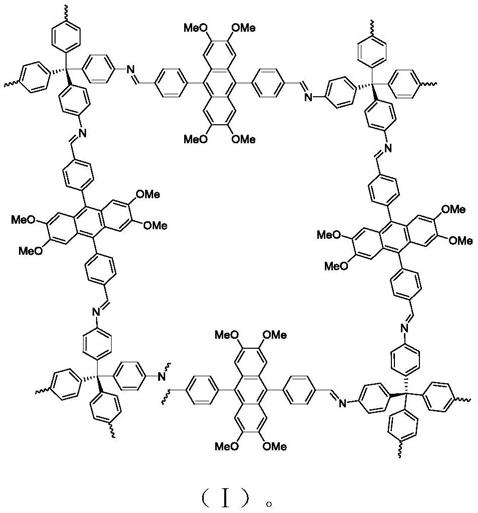

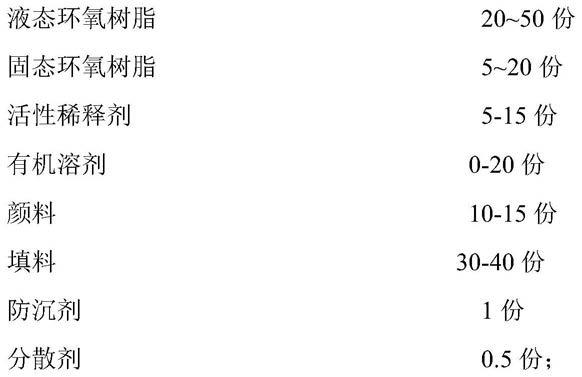

7.乘用车涂装用高固体份环氧涂料,所述涂料包括a、b组分,

8.所述a组分包括以下重量份的原料:

[0009][0010]

所述b组分包括以下重量份的原料:

[0011]

曼尼斯碱类固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60~100份

[0012]

聚酰胺固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-40份

[0013]

固化促进剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-3份;

[0014]

所述a组分与b组分的重量比为100∶(15-35);

[0015]

所述固化促进剂为酚类、有机磷酸酯的复配。

[0016]

所述酚类与有机磷酸酯二者的重量比为1∶0.2-0.6。

[0017]

本发明提供的高固体份环氧涂料,是指涂料中的固体份在65%-85%的涂料,高固体份涂料发展到极点就是无溶剂涂料(无溶剂涂料又称活性溶剂涂料)。

[0018]

所述有机磷酸酯含羧基、醇羟基中的至少一种。

[0019]

优选的,所述有机磷酸酯选自2-胺乙基-2,3-二羟丙基-羟基磷酸酯、2,3-二磷酸甘油酸、甘油3-磷酸中的至少一种。

[0020]

所述酚类为一元酚,包括苯酚、邻甲酚、间甲酚、4,6-(二甲胺基甲基)三苯酚中的至少一种。

[0021]

优选的,所述固化促进剂为4,6-(二甲胺基甲基)三苯酚与2,3-二磷酸甘油酸的复配。

[0022]

所述液态环氧树脂的技术含义是本领域所熟知的,即常温常压下状态为液态的环

氧树脂,可以举出的例子包括液态双酚a型环氧树脂,双酚f型环氧树脂,双酚s型环氧树脂中的至少一种;优选的,所述液态环氧树脂包括液态双酚a型环氧树脂,双酚f型环氧树脂中的至少一种。

[0023]

所述固态环氧树脂的技术含义是本领域所熟知的,即常温常压下状态为固态的环氧树脂,可以举出的例子包括固态双酚a型环氧树脂,双酚f型环氧树脂;优选为固态双酚a型环氧树脂。

[0024]

所述液态环氧树脂的环氧当量为170~190eq/100g,粘度为3000~12000mpa

·

s。

[0025]

所述固态环氧树脂的环氧当量为350~670g/eq。

[0026]

优选的,所述液态环氧树脂与固态环氧树脂的重量比为2∶1-1∶1。

[0027]

所述活性稀释剂包括单官能活性稀释剂、多官能活性稀释剂中的至少一种,优选为二者的复配组合物,复配组合物中二者的重量比为1-4∶1-8。

[0028]

所述单官能活性稀释剂包括c8-14醇缩水甘油醚、腰果酚缩水甘油醚、丁基缩水甘油醚、苯甲醇缩水甘油醚、邻甲酚缩水甘油醚中的至少一种。

[0029]

所述多官能活性稀释剂包括1,4丁二醇二缩水甘油醚,1,6己二醇二缩水甘油醚,丙三醇三缩水甘油醚、新戊二醇二缩水甘油醚、聚乙二醇缩水甘油醚中的至少一种。

[0030]

发明人预料不到地发现,选择酚类和/或有机磷酸作为复配的固化促进剂,以特定的比例使用,特别是当液固环氧树脂混合使用,固含量较高的情况下能够发挥协同缩短固化时间的作用;有机磷酸的使用还能够提高漆膜的耐水性。此外,具有多个官能团的有机磷酸还发挥交联剂的作用,使涂料形成更加致密的网状结构,涂料漆膜的强度和韧性更加优异。

[0031]

所述有机溶剂包括二甲苯,甲苯,苯甲醇,乙醇,丁醇,丙酮,丁酮,丙二醇甲醚中的至少一种。

[0032]

优选的,所述有机溶剂为丙二醇甲醚和丁醇的混合物,所述丙二醇甲醚与丁醇的重量比为7∶3。

[0033]

所述颜料没有特别的限制,本领域常用即可,包括但不限于钛白粉、炭黑、铬黄、群青、铁红中的至少一种。

[0034]

所述填料没有特别的限制,本领域常用即可,包括但不限于滑石粉、云母粉、baso4中的至少一种。

[0035]

所述防沉剂包括聚酰胺石蜡,聚乙烯石蜡,膨润土中的至少一种。

[0036]

所述分散剂为改性聚氨酯分散剂,包括巴斯夫efka4010。

[0037]

所述的曼尼斯碱类固化剂包括酚醛胺固化剂,腰果酚改性胺固化剂中的至少一种。

[0038]

所述聚酰胺固化剂的分子具有c35以上的碳链结构,包括但不限于山峰化工650。

[0039]

本发明高固体份环氧涂料的制备方法先升温溶解固态环氧树脂,再降至一定温度利用机械力使液态环氧树脂掺杂更充分、更均匀,最终形成的体系固化后具有紧密的交联结构,防水、耐酸碱性效果更好。

[0040]

本发明提供了上述高固体份环氧涂料的制备方法,包括如下步骤:

[0041]

1)将有机溶剂、固态环氧树脂、活性稀释剂、防沉剂、分散剂加至配料容器中,升温,并高速搅拌至混合均匀,首次降温,保持搅拌加入液态环氧树脂、颜料、填料至混合均

匀,将所得混合物二次降温进行研磨,经滤网过滤,包装得a组分;

[0042]

2)将b组分各原料加至配料容器中,搅拌,混匀后,包装,即得到b组分;

[0043]

3)将制备的a组分与b组分混合均匀,即得到高固体份环氧涂料;

[0044]

步骤1中所述升温温度为70-100℃,所述高速搅拌转速为800-1200r/min,搅拌时间为5-10min,所述首次降温温度为40-60℃,所述首次降温后搅拌时间为5-10min,所述二次降温温度为25-30℃,所述研磨粒径为≤35μm,所述滤网目数为120-200目。

[0045]

步骤2所述搅拌的转速为300-600r/min。

[0046]

本发明还提供了由上述方法制备的涂料的用途,用于汽车、轨道车辆涂装,所述涂装为以喷涂的方式在基底上涂膜、于60-80℃烘干。

[0047]

所制得的高固体份环氧涂料的室温粘度为300~800mpa

·

s,60℃的漆膜实干时间小于15min。

[0048]

与现有技术相比,本发明的有益效果是:

[0049]

本发明用酚类和/或有机磷酸酯作为固化促进剂预料不到的发现具有提高固化速度,降低固化温度,实现在固含量高的情况下进一步缩短实干时间的目的。

[0050]

本发明使用的具有多个官能团的有机磷酸酯还发挥交联剂的作用,使涂料形成更加致密的网状结构,漆膜的强度和韧性更加优异。

[0051]

本发明还预料不到的发现:有机磷酸酯的使用还能提高涂料漆膜的耐水性。

[0052]

本发明所述制备方法简单,安全环保,固化后的漆膜具有良好的耐水性。

[0053]

本发明高固体份环氧涂料在固化促进剂的作用下涂层在60℃下15min实现快速实干,能够满足汽车涂装线的喷涂工艺需求。

[0054]

本发明高固体份环氧涂料的固含量≥80%,voc含量低,是一种低毒、环保的涂料,适用于溶剂型整车涂装工艺。

具体实施方式

[0055]

下面结合具体实施例对本发明作进一步的说明,但并不局限于说明书上的内容。若无特殊说明,本发明实施例中所述“份”均为重量份。所用试剂均为本领域可商购的试剂。

[0056]

液态双酚a型环氧树脂,来自南通星辰合成材料有限公司,型号为0164;

[0057]

液态双酚f型环氧树脂,来自南通星辰合成材料有限公司,型号为0830;

[0058]

混合型液态环氧树脂,自制,原料为0164型液态双酚a型环氧树脂与0830型液态双酚f型环氧树脂。

[0059]

固态双酚a型环氧树脂,来自南通星辰合成材料有限公司,型号为0191。

[0060]

单官能活性稀释剂,来自南通星辰合成材料有限公司,3630,主要成分为c12-c14醇缩水甘油醚;3692,主要成分为苯甲醇缩水甘油醚。

[0061]

多官能活性稀释剂,来自南通星辰合成材料有限公司,型号为3622,1,4-丁二醇二缩水甘油醚。

[0062]

丙二醇甲醚,来自无锡市塞力威科技有限公司,化学纯。

[0063]

丁醇,来自南京帮诺生物科技有限公司,化学纯。

[0064]

钛白粉,来自上海依夫实业有限公司,规格为800目。

[0065]

baso4,来自山东伊力特化工有限公司,规格为500目。

[0066]

防沉剂为膨润土,来自海明斯特殊化学公司,型号为bentone sd-2。

[0067]

分散剂为改性聚氨酯分散剂,来自巴斯夫特性化学品(南京)有限公司,型号为efka4010。

[0068]

固化剂为曼尼斯碱类固化剂,包括酚醛胺类固化剂,来自南通星辰合成有限公司,型号为5034w;腰果酚改性胺固化剂,来自卡德莱化工(珠海)有限公司,型号为nx-5454;

[0069]

聚酰胺固化剂,来自山峰化工有限公司,型号为650。

[0070]

固化促进剂,4,6-(二甲胺基甲基)三苯酚来自美国气体化工产品公司,型号为k54。

[0071]

2,3-二磷酸甘油酸购自武汉博士康生物工程有限公司。

[0072]

磷酸乙酯购自南京化学试剂股份有限公司

[0073]

乙醇胺磷酸酯购自上海麦克林生化科技有限公司

[0074]

2-胺乙基-2,3-二羟丙基-羟基磷酸酯购自湖北实兴化工有限公司

[0075]

实施例1

[0076]

1.将10.5份丙二醇甲醚、4.5份丁醇、16份固态双酚a型环氧树脂0191、1.6份南通星辰合成材料有限公司型号为3630的单官能活性稀释剂、6.4份南通星辰合成材料有限公司型号为3622的多官能活性稀释剂、1份膨润土、0.5份巴斯夫特性化学品(南京)有限公司,型号为efka4010的该型聚氨酯分散剂,加至配料容器中,升温至90℃,并以转速1200r/min高速搅拌3min至混合均匀,降温至60℃,再加入24份南通星辰合成材料有限公司型号为0164的液态双酚a型环氧树脂、10份规格为800目的上海依夫实业有限公司的钛白粉,40份来自山东伊力特化工有限公司,规格为500目的baso4,保持高速搅拌至混合均匀,将所得混合物降至25℃进行研磨,经120目滤网过滤,包装得a组分;

[0077]

2.将100份来自卡德莱化工(珠海)有限公司,型号为nx-5454b的腰果酚改性胺,1.29份美国气体化工产品公司,型号为k54与0.51份购自武汉博士康生物工程有限公司2,3-二磷酸甘油酸复配而成的固化促进剂,加至配料容器中,在转速500r/min的转速下高速搅拌,混匀后,包装,即得到b组分;

[0078]

3.将制备的a组分与b组分以比例100∶25混合均匀,即得到高固体份环氧涂料。

[0079]

实施例2

[0080]

其余与实施例1相同,不同之处在于,固化促进剂由1.5份美国气体化工产品公司,型号为k54与0.3份购自武汉博士康生物工程有限公司2,3-二磷酸甘油酸复配而成。

[0081]

实施例3

[0082]

其余与实施例1相同,不同之处在于,固化促进剂由1.125份美国气体化工产品公司,型号为k54与0.675份购自武汉博士康生物工程有限公司2,3-二磷酸甘油酸复配而成。

[0083]

实施例4

[0084]

其余与实施例1相同,不同之处在于,2,3-二磷酸甘油酸替换为磷酸乙酯。

[0085]

实施例5

[0086]

其余与实施例1相同,不同之处在于,2,3-二磷酸甘油酸替换为乙醇胺磷酸酯。

[0087]

实施例6

[0088]

其余与实施例1相同,不同之处在于,2,3-二磷酸甘油酸替换为2-胺乙基-2,3-二羟丙基-羟基磷酸酯。

[0089]

实施例7

[0090]

其余与实施例1相同,不同之处在于,固化促进剂由2.14份美国气体化工产品公司,型号为k54与0.86份购自武汉博士康生物工程有限公司2,3-二磷酸甘油酸复配而成。

[0091]

实施例8

[0092]

其余与实施例1相同,不同之处在于,固化促进剂由0.36份美国气体化工产品公司,型号为k54与0.14份购自武汉博士康生物工程有限公司2,3-二磷酸甘油酸复配而成。

[0093]

实施例9

[0094]

其余与实施例1相同,不同之处在于,固化促进剂由0.9份美国气体化工产品公司,型号为k54与0.9份购自武汉博士康生物工程有限公司2,3-二磷酸甘油酸复配而成。

[0095]

实施例10

[0096]

其余与实施例1相同,不同之处在于,步骤1中将a组分所有原料在室温25℃下直接混合均匀,研磨,经滤网过滤,包装得a组分。

[0097]

实施例11

[0098]

其余与实施例1相同,不同之处在于步骤1中将10.5份丙二醇甲醚、4.5份丁醇、16份固态双酚a型环氧树脂0191、1.6份南通星辰合成材料有限公司型号为3630的单官能活性稀释剂、6.4份南通星辰合成材料有限公司型号为3622的多官能活性稀释剂、1份膨润土、0.5份巴斯夫特性化学品(南京)有限公司,型号为efka4010的该型聚氨酯分散剂,加至配料容器中,升温至60℃,并以转速1200r/min高速搅拌3min至混合均匀,再加入24份南通星辰合成材料有限公司型号为0164的液态双酚a型环氧树脂、10份规格为800目的上海依夫实业有限公司的钛白粉,40份来自山东伊力特化工有限公司,规格为500目的baso4,保持高速搅拌至混合均匀,将所得混合物降至25℃进行研磨,经120目滤网过滤,包装得a组分;即对比例3未采取二次降温降温的方法。

[0099]

对比例1

[0100]

其余与实施例1相同,不同之处在于,固化促进剂为1.8份美国气体化工产品公司,型号为k54,即不加入有机磷酸酯。

[0101]

应用例

[0102]

将上述实施例与对比例制备的高固体份环氧涂料以喷涂的方式在基底上涂覆、60℃烘干制成漆膜。

[0103]

性能测试:

[0104]

将上述实施例与对比例制备的高固体份环氧涂料按照gb/t 9751.1中的旋转粘度计的测试方法测定高固体份环氧涂料的混合粘度,按照gb/t 9272测定涂料中不挥发份含量。

[0105]

将上述实施例与对比例制备的高固体份环氧涂料喷涂到马口铁表面,60℃下烘干,得到厚度约为25μm的涂膜,按照gb/t 1728测定涂膜的实干时间,按照gb/t 9286的划格

试验测定涂膜的附着力,按照gb/t 6742的漆膜弯曲试验测定涂膜的柔韧性,按照gb/t 1732测定涂膜的抗冲击力,按照gb/t 6739的铅笔法测定涂膜的硬度;将混合均匀的高固体分涂料通过三次上述喷涂-烘干过程,在马口铁表面制成厚度约为100μm的涂膜,按照gb/t 1771测试涂层的耐盐雾性能;按照gb/t 1733-93漆膜耐水性测定法中的浸水试验法对漆膜进行耐水性测试,结果见下表1。

[0106]

表1

[0107][0108][0109]

续表1

[0110]

[0111][0112]

本发明用酚类和/或有机磷酸酯作为固化促进剂预料不到的发现具有提高固化速度,降低固化温度,实现在固含量高的情况下进一步缩短实干时间的目的。

[0113]

本发明使用的含有官能团羧基或羟基的有机磷酸酯还发挥交联剂的作用,使涂料形成更加致密的网状结构,漆膜的强度和韧性更加优异。

[0114]

本发明还预料不到的发现:有机磷酸酯的使用还能提高涂料漆膜的耐水性。

[0115]

本发明所述涂料制备方法简单,安全环保,固化后的漆膜具有良好的耐水性。

[0116]

上述实施例为高固体份环氧涂料,特别是优选的实施例粘度在300~800mpa

·

s范围内,60℃下15min实现快速实干,能够满足汽车涂装线的喷涂工艺需求,具有十分优异的综合性能。

[0117]

本发明高固体份环氧涂料的固含量≥80%,voc含量低,是一种低毒、环保的涂料,适用于溶剂型整车涂装工艺。

[0118]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。