1.本发明属于油泥处理技术领域,具体涉及一种油泥的处理方法。

背景技术:

2.油泥是石油开采、石油运输以及石油炼制时污水处理过程中产生的废弃物,油泥主要成分包括矿物油、油脂、化工生产过程中的碳氢化合物、水和泥沙等,其含有多种有毒有害化合物和重金属等,是一种危险废弃物,如果处置不当,会对生态环境以及人体健康产生潜在的危害。

3.目前,油泥的处理方法主要为化学热洗法、高温焚烧和热裂解,这三种处理方法不仅能耗高,且油泥中油的回收率都低于50%,无法从根本上解决油泥的污染。因此,如何降低油泥处理的能耗,且提高油泥中油的回收率成为本领域亟待解决的难题。

技术实现要素:

4.本发明的目的在于提供一种油泥的处理方法。本发明提供的处理方法能耗低,且油泥中油的回收率高。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种油泥的处理方法,包括以下步骤:

7.(1)将油泥与水混合,得到浆液;

8.(2)将所述步骤(1)得到的浆液与絮凝剂混合进行絮凝,再静置,分离得到含油泥沙、含油污水和石油成分;所述絮凝剂包括聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐;

9.(3)将所述步骤(2)得到的含油泥沙与石油分解微生物菌剂混合后进行发酵,得到泥沙;

10.(4)将所述步骤(2)得到的含油污水进行生化处理,得到水;

11.所述步骤(3)和步骤(4)没有先后顺序。

12.优选地,所述步骤(1)中油泥的含油量为油泥质量的10~40%。

13.优选地,所述步骤(1)中浆液的含水量为浆液质量的60%以上。

14.优选地,所述步骤(2)中絮凝剂以絮凝剂的水溶液的形式加入。

15.优选地,所述絮凝剂的水溶液占浆液体积的0.1~5%;所述絮凝剂的水溶液的质量浓度为0.1~10%。

16.优选地,所述步骤(2)中聚合三氯化铝/聚合硫酸铁与氯化铵季铵盐的质量比为0.9:0.1~0.1:0.9。

17.优选地,所述步骤(2)中浆液与絮凝剂的混合在搅拌条件下进行;所述搅拌的时间为5~10min。

18.优选地,所述步骤(3)中石油分解微生物菌剂为含油泥沙质量的0.5~5%。

19.优选地,所述步骤(3)中发酵的温度为10~70℃,发酵的时间为10~40天。

20.优选地,所述步骤(4)中生化处理的温度为10~70℃,生化处理的时间为4~48h。

21.本发明提供了一种油泥的处理方法,包括以下步骤:将油泥与水混合,得到浆液;将所述浆液与絮凝剂混合进行絮凝,再静置,分离得到含油泥沙、含油污水和石油成分;所述絮凝剂包括聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐;将所述含油泥沙与石油分解微生物菌剂混合后进行发酵,得到泥沙;将所述含油污水进行生化处理,得到水。本发明在处理油泥时将絮凝法和生物法相结合,以聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐作为絮凝剂,利用絮凝剂的絮凝破乳作用,凝聚油泥中的泥沙,利用泥沙、水、油的比重不同,互不相溶,在重力作用下,实现油泥的泥沙、水和油的分离,从而在降低能耗的同时提高了油的回收率,再采用生化法处理污水,实现污水的回用,采用石油分解微生物菌剂分解泥沙中的石油成分,实现泥沙的回用。实验结果表明,本发明提供的处理方法中石油成分的回收率》90%。

附图说明

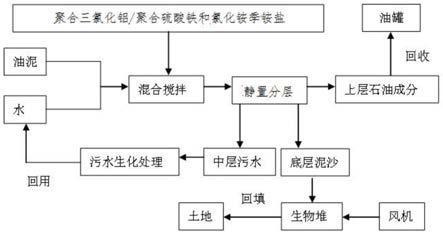

22.图1为本发明提供的油泥处理方法的工艺流程图。

具体实施方式

23.本发明提供了一种油泥的处理方法,包括以下步骤:

24.(1)将油泥与水混合,得到浆液;

25.(2)将所述步骤(1)得到的浆液与絮凝剂混合进行絮凝,再静置,分离得到含油泥沙、含油污水和石油成分;所述絮凝剂包括聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐;

26.(3)将所述步骤(2)得到的含油泥沙与石油分解微生物菌剂混合后进行发酵,得到泥沙;

27.(4)将所述步骤(2)得到的含油污水进行生化处理,得到水;

28.所述步骤(3)和步骤(4)没有先后顺序。

29.本发明提供的处理方法适用于任何来源的油泥,更优选适用于含油量为油泥质量10~40%的油泥。在本发明中,所述油泥的含水量优选>10wt%。

30.本发明将油泥与水混合,得到浆液。本发明将油泥加水制浆有利于后续絮凝剂的加入。

31.本发明对所述水的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明对所述水的用量没有特殊的限定,只要保证浆液的含水量为浆液质量的60%以上即可。

32.本发明对所述油泥和水混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。在本发明中,所述浆液的含水量优选为浆液质量的60%以上。

33.得到浆液后,本发明将所述浆液与絮凝剂混合进行絮凝,再静置,分离得到含油泥沙、含油污水和石油成分。本发明以聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐作为絮凝剂,利用絮凝剂的絮凝破乳作用,凝聚油泥中的泥沙,利用泥沙、水、油的比重不同,互不相溶,在重力作用下,实现油泥的泥沙、水和油的分离,从而在降低能耗的同时提高了油的回收率。

34.在本发明中,所述絮凝剂包括聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐;所述氯

化铵季铵盐优选包括聚二烯丙基二甲基氯化铵(pdda)、甲基丙烯酰氧乙基-苄基-二甲氯化铵(mb-dac)、甲基丙烯酰氧乙基-丁基-二甲基溴化铵(mbdab)和甲基丙烯酰氧乙基-乙基-二甲基溴化铵(medab)中的至少一种。本发明对所述絮凝剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

35.在本发明中,所述絮凝剂优选以絮凝剂的水溶液的形式加入;所述絮凝剂的水溶液优选占浆液体积的0.1~5%,更优选为0.5~1%;所述絮凝剂的水溶液的质量浓度优选为0.1~10%,更优选为0.5~5%。本发明对所述絮凝剂水溶液的配制方法没有特殊的限定,采用本领域技术人员熟知的配制方法配制即可。本发明通过控制絮凝剂水溶液的质量浓度以及与浆液的占比能够进一步提高絮凝破乳的效果,从而进一步提高油泥中油的回收率。

36.在本发明中,所述聚合三氯化铝/聚合硫酸铁与氯化铵季铵盐的质量比为0.9:0.1~0.1:0.9,更优选为0.5:0.5。本发明通过控制聚合三氯化铝/聚合硫酸铁与氯化铵季铵盐的质量比能够进一步提高油泥中油的回收率。

37.在本发明中,所述浆液与絮凝剂的混合优选在搅拌条件下进行;所述搅拌的时间优选为5~10min;所述搅拌的转速优选为10~100r/min。本发明对所述搅拌的温度没有特殊的限定,在常温下进行搅拌即可。

38.本发明对所述静置的时间没有特殊的限定,根据常识进行判断即可。本发明对混合得到的产物进行静置能够实现泥沙、污水和石油成分的分层,从而有利于后续的分离,其中,上层为石油成分,中间层为含油污水,下层为含油泥沙。

39.本发明对所述分离的操作没有特殊的限定,只要将各层分离开即可。

40.在本发明中,分离得到的石油成分优选回收至油罐中作炼油用原料。

41.得到含油泥沙后,本发明将所述含油泥沙与石油分解微生物菌剂混合,进行发酵,得到泥沙。

42.在本发明中,所述含油泥沙的含油量优选≤含油泥沙质量的5%;当所述含油泥沙的含油量高于含油泥沙质量的5%时,优选将含油泥沙与水混合,再与絮凝剂混合。本发明通过将含油量高于5%的含油泥沙,进行二次制浆和絮凝,能够进一步提高油泥中石油成分的回收率。

43.在本发明中,所述石油分解微生物菌剂优选包括假单孢菌属(pseudomonas)、节杆菌属(arthrobacter)、产碱杆菌属(alcaligenes)、无色杆菌属(achromobacter)、黄杆菌属(flavobacterium)、棒状杆菌属(corynebacterium)、微球菌属(micrococcus)、诺卡氏菌属(nocardia)、分支杆菌属(mycobacterium)、气单胞菌属(aeromonas)、芽胞杆菌属(bacillus)、拜叶林克氏菌属(beijerinckia)、蓝细菌属(cyanobacteria)、红球菌属(rhodococcus)、弧菌属(vibrio)、木霉属(richoderma)、青霉属(penicillium)、曲霉属(aspergillus)和被孢霉属(mortierella)中至少的一种;所述石油分解微生物菌剂的有效菌数优选为109~10

10

个/g;所述石油分解微生物菌剂优选为含油泥沙质量的0.5~5%,更优选为1~3%。本发明通过控制石油分解微生物菌剂的种类和用量能够进一步提高含油泥沙中石油成分的分解率,更有利于泥沙的无害化。

44.本发明对所述含油泥沙与石油分解微生物菌剂混合的操作没有特殊的限定,采用本领域技术人员熟知的混合操作即可。

45.在本发明中,所述发酵的温度优选为10~70℃,更优选为25~50℃;所述发酵的时间为10~40天,更优选为15~25天。本发明通过控制发酵的温度和时间能够进一步提高含油泥沙中石油成分的分解率,更有利于泥沙的无害化。

46.在本发明中,所述发酵优选在通风条件下进行;所述通风优选采用风机进行。本发明对所述风机的具体型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。本发明在通风条件下进行发酵能够促进石油分解微生物菌剂对有机物的好氧消化。

47.在本发明中,所述泥沙优选作为土壤生态调节材料,回填农田。

48.得到含油污水后,本发明将所述含油污水进行生化处理,得到水。

49.在本发明中,所述生化处理优选在污水生化处理装置中进行。本发明对所述污水生化处理装置的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。

50.在本发明中,所述生化处理优选在微生物条件下进行;所述微生物优选包括硝化杆菌、硝化刺菌、硝化球菌、亚硝化单胞菌、亚硝化螺菌、亚硝化球菌、亚硝化叶菌、反硝化杆菌、斯氏杆菌、萤气极毛杆菌、博德特氏菌、芽孢杆菌属、假单胞菌、枯草芽孢杆菌、放线菌、酵母菌、赤红球菌、铜绿假单胞菌、诺卡氏菌、腐皮镰孢霉、木素木霉、珊瑚诺卡氏菌、红酵母、无色杆菌、生枝动胶菌、浮游球衣菌中的至少一种;所述微生物的接种量优选为含油污水质量的5~20%,更优选为10~15%。

51.在本发明中,所述生化处理的温度优选为10~70℃,更优选为25~50℃;所述生化处理的时间优选为4~48h,进一步优选为15~30h,更优选为20~25h。本发明通过控制生化处理的温度和时间能够进一步提高含油污水中有机物的分解,从而有利于污水的回收。

52.在本发明中,所述水的cod优选《500mg/l;所述水优选用于浆液的制备。

53.本发明在处理油泥时将絮凝法和生物法相结合,以聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐作为絮凝剂,利用絮凝剂的絮凝破乳作用,凝聚油泥中的泥沙,利用泥沙、水、油的比重不同,互不相溶,在重力作用下,实现油泥的泥沙、水和油的分离,从而在降低能耗的同时提高了油的回收率,再采用生化法处理污水,实现污水的回用,采用石油分解微生物菌剂分解泥沙中的石油成分,实现泥沙的回用。

54.本发明提供的处理方法中絮凝法在常温下操作,能耗低;分离出来的油泥采用生物技术无害化,条件温和,成本低,利于回填利用;采用生化法处理污水,并实现污水的回用,降低了水耗;从整体上来看,本发明提供的处理方法是一种温和,节能且高效的油泥处理方法。

55.本发明提供的处理方法能够在较为温和的条件下处理油泥,能耗低,设备投资少,操作简单,同时能够规模化制备土壤生态调节材料,油泥中油的回收率高,无废水、废气和废渣排放,可实现油泥的洁净处理。

56.本发明提供的油泥处理方法的工艺流程图如图1所示,从图1可以看出,本发明先将油泥与水混合,再加入絮凝剂聚合三氯化铝/聚合硫酸铁和氯化铵季铵盐,静置分层,分离得到底层泥沙、中层污水和上层石油成分,其中,石油成分回收至油罐;将泥沙与石油分解微生物菌剂堆成生物堆,之后回填土地;将污水进行生化处理,回用于制浆。

57.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

58.实施例1

59.油泥的处理方法,为以下步骤:

60.(1)将南阳唐河油田产生的油泥(含油量为35wt%,含水量大于30wt%)加水制浆,得到浆液;其中,制浆温度为25℃,浆液中含水量为70wt%;

61.(2)将所述步骤(1)得到的浆液与絮凝剂的水溶液混合,进行搅拌,静置分层后分离,得到含油量为4.5wt%的含油泥沙、cod为4500mg/l的含油污水和石油成分,石油成分的回收率为93%,收集用作炼油用原料;所述絮凝剂为聚合三氯化铝和聚二甲基二烯丙基氯化铵,两者的质量比为0.5:0.5;絮凝剂的水溶液占浆液体积的0.5%;絮凝剂的水溶液的质量浓度为2%;搅拌的时间为10min,转速为100r/min;

62.(3)将所述步骤(2)得到的含油泥沙用输送机输出后,加入石油分解微生物菌剂堆成生物堆,在通风条件下进行发酵,得到泥沙,作为土壤生态调节材料,回填农田;其中,石油分解微生物菌剂为含油泥沙质量的5%;石油分解微生物菌剂为诺卡氏菌和木霉,诺卡氏菌与木菌的质量比为1:1,有效菌数为10

10

个/g;发酵的温度为50℃,时间为20天;

63.(4)将所述步骤(2)得到的含油污水输入污水生化处理装置进行生化处理15h,得到cod为350mg/l的水,回用于步骤(1);其中,生化处理的温度为35℃;所述微生物为硝化杆菌、硝化刺菌、芽孢杆菌属、假单胞菌、赤红球菌和铜绿假单胞菌,微生物中各种菌的含量相同,接种量为含油污水质量的5%。

64.实施例2

65.油泥的处理方法,为以下步骤:

66.(1)将克拉玛依油田产生的油泥(含油量为33wt%,含水量大于10wt%)加水制浆,得到浆液;其中,制浆温度为30℃,浆液中含水量为75wt%;

67.(2)将所述步骤(1)得到的浆液与絮凝剂的水溶液混合,进行搅拌,静置分层后分离,得到含油量为3.5wt%的含油泥沙、cod为3800mg/l的含油污水和石油成分,石油成分的回收率为96%,收集用作炼油用原料;所述絮凝剂为聚合三氯化铝和聚二甲基二烯丙基氯化铵,两者的质量比为0.5:0.5;絮凝剂的水溶液占浆液体积的1%;絮凝剂的水溶液的质量浓度为1%;搅拌的时间为8min,转速为50r/min;

68.(3)将所述步骤(2)得到的含油泥沙用输送机输出后,加入石油分解微生物菌剂堆成生物堆,在通风条件下进行发酵,得到泥沙,作为土壤生态调节材料,回填农田;其中,石油分解微生物菌剂为含油泥沙质量的2%;石油分解微生物菌剂为红球菌和拜叶林克氏菌属,红球菌与拜叶林克氏菌属的质量比为1:1,有效菌数为8

×

109个/g;发酵的温度为50℃,时间为30天;

69.(4)将所述步骤(2)得到的含油污水输入污水生化处理装置进行生化处理20h,得到cod为450mg/l的水,回用于步骤(1);其中,生化处理的温度为55℃;所述微生物为亚硝化球菌、斯氏杆菌、萤气极毛杆菌、博德特氏菌、枯草芽孢杆菌、放线菌、酵母菌、铜绿假单胞菌和红酵母,微生物中各种菌的含量相同,接种量为含油污水质量的10%。

70.实施例3

71.油泥的处理方法,为以下步骤:

72.(1)将舟山码头产生的油泥(含油量为45wt%,含水量大于50wt%)加水制浆,得到

浆液;其中,制浆温度为15℃,浆液中含水量为80wt%;

73.(2)将所述步骤(1)得到的浆液与絮凝剂的水溶液混合,进行搅拌,静置分层后分离,得到含油量为2.9wt%的含油泥沙、cod为4000mg/l的含油污水和石油成分,石油成分的回收率为94%,收集用作炼油用原料;所述絮凝剂为聚合硫酸铁和聚二甲基二烯丙基氯化铵,两者的质量比为0.5:0.5;絮凝剂的水溶液占浆液体积的0.5%;絮凝剂的水溶液的质量浓度为10%;搅拌的时间为5min,转速为10r/min;

74.(3)将所述步骤(2)得到的含油泥沙用输送机输出后,加入石油分解微生物菌剂堆成生物堆,在通风条件下进行发酵,得到泥沙,作为土壤生态调节材料,回填农田;其中,石油分解微生物菌剂为含油泥沙质量的3%;石油分解微生物菌剂为芽胞杆菌蓝细菌、红球菌和弧菌属,芽胞杆菌蓝细菌、红球菌和弧菌属的质量比为1:1:1,有效菌数为5

×

10

10

个/g;发酵的温度为70℃,时间为15天;

75.(4)将所述步骤(2)得到的含油污水输入污水生化处理装置进行生化处理30h,得到cod为150mg/l的水,回用于步骤(1);其中,生化处理的温度为55℃;所述微生物为亚硝化单胞菌、亚硝化螺菌、亚硝化球菌、亚硝化叶菌、反硝化杆菌、斯氏杆菌、铜绿假单胞菌、诺卡氏菌、木素木霉和浮游球衣菌,微生物中各种菌的含量相同,接种量为含油污水质量的15%。

76.从以上实施例可以看出,本发明提供的处理方法能耗低,且油泥中油的回收率高。

77.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。