1.本发明涉及硅橡胶生产技术领域,具体涉及一种加成型阻燃固体硅橡胶及其制备方法。

背景技术:

2.目前,阻燃硅橡胶体系几乎都是采用纯无机阻燃填料或者有机阻燃填料与铂金催化剂进行协同阻燃,但加成型阻燃硅橡胶大部分为液体硅橡胶,无法进行挤出成型。加成型阻燃硅橡胶指的是铂金催化的阻燃硅橡胶,其中主体为乙烯基硅油,为液体或粘稠状。且普通的阻燃固体硅橡胶,一般为过氧化物硫化,其中挤出工艺用双二四硫化剂硫化温度最低120℃,且过程中分解产物为2,4-二氯苯甲酸和2,4-二氯苯,有毒性,模压工艺为双二五,温度160℃以上,需施加压力,无法挤出。

3.加成型阻燃固体硅橡胶主体为甲基乙烯基硅橡胶,分子量一般为50-80万,为固体,其力学性能较液体胶更好。

4.加成型硅橡胶硫化温度低于100℃,硫化过程中无毒无味,且胶料中无残留的小分子,对环境友好,可用于医疗、母婴产品等。

5.而阻燃胶主体为甲基乙烯基硅橡胶的阻燃胶主要为过氧化物硫化体系,加成型固体阻燃硅橡胶几乎没有,本发明采用无机阻燃填料与铂金催化剂的协同作用阻燃,铂金硫化,为加成型阻燃固体硅橡胶,且原材料简单,混胶工艺简单方便,可用于挤出工艺,无毒无害。

技术实现要素:

6.本发明的目的在于提供一种加成型阻燃固体硅橡胶及其制备方法,可以满足市场对加成型阻燃固体硅橡胶的产品需求,同时解决了现有技术中没有加成型阻燃固体硅橡胶的制备方法,来得到稳定性能的加成型阻燃固体硅橡胶。本技术方案得到的加成型阻燃固体硅橡胶,硬度为45-65ha,强度:3.4-5.5mpa;伸长率:350-500%;撕裂强度:12-28kn/m;阻燃等级:v0,可用于挤出工艺,无毒无害。

7.本发明的目的是通过以下技术方案实现的:一种加成型阻燃固体硅橡胶,由双组份混炼胶混炼而成,所述原料组成用质量份数计包括:a组分基胶

ꢀꢀ

100份;铂金催化剂

ꢀꢀ

0.02-0.1份;b组分基胶100份;含氢交联剂

ꢀꢀ

1-4份;抑制剂

ꢀꢀ

0.08-2份;

其中,基胶包括:乙烯基含量为0.03%-0.08%的甲基乙烯基硅橡胶

ꢀꢀ

40-80份;乙烯基含量为0.12%-0.18%的甲基乙烯基硅橡胶

ꢀꢀ

20-60份;白炭黑

ꢀꢀ

20-60份;羟基硅油

ꢀꢀ

2-5份;氢氧化铝/氢氧化镁

ꢀꢀ

120-150份;脱模剂

ꢀꢀ

0.1-0.5份。

8.进一步地,所述白炭黑采用比表面积≥180m2/s的气相或沉淀白炭黑其中的一种或两种。

9.进一步地,所述脱模剂选用硬脂酸锌、硬脂酸中的一种或两种。

10.进一步地,所述铂金催化剂中铂的含量为1000-5000ppm。

11.进一步地,所述含氢交联剂为含氢硅油,含氢质量百分比为0.2-1.2%。

12.进一步地,所述抑制剂为乙烯基环体。

13.进一步地,本加成型阻燃固体硅橡胶的制备方法,包括以下步骤:a.按质量份数比称取各组分,将全部的甲基乙烯基硅橡胶,脱模剂,羟基硅油加入至捏合机中,并将白炭黑分成三份,分为三次加入,此时加入第一份白炭黑,此为第一次投料;b.第一次投料后,打开捏合机升温、捏合,同时每间隔15-30min加一次白炭黑, 0.5-1.5h后至胶料温度达到100-130℃,停止加热,直至三次白炭黑加料完成,胶料成团,得到初步混合的胶团并冷却至室温;c.再向步骤b中得到的胶团中加入氢氧化铝/氢氧化镁,再升温至135-145℃ ,再进行热混0.5-1.0h,抽真空0.5h,得到基胶;d.再在步骤c中得到的基胶中,取100份基胶在双辊上加入铂金催化剂,得到a组分;取100份基胶在双辊上先加入含氢交联剂,打匀后再加入抑制剂打匀,得到b组分;e.再将步骤d中得到的a、b组分按1:0.2-5在辊上打匀,即得到加成型阻燃固体硅橡胶产品。

14.进一步地,步骤c中的,所述氢氧化铝/氢氧化镁均分成四份,并分四次加入,每次加入时间间隔15-25min。

15.进一步地,所述加成型阻燃固体硅橡胶的硬度为45-65ha,强度:3.4-5.5mpa;伸长率:350-500%;撕裂强度:12-28 kn/m;阻燃等级:v0。

16.本技术方案的有益效果如下:1、本发明中,得到的加成型阻燃固体硅橡胶产品性能优异,硬度为45-65ha,强度:3.4-5.5mpa;伸长率:350-500%;撕裂强度:12-28 kn/m;阻燃等级可达到fv-0级,且本发明采用无机阻燃填料与铂金催化剂的协同作用阻燃,铂金硫化,为加成型阻燃固体硅橡胶,且原材料简单,混胶工艺简单方便,可用于挤出工艺,无毒无害。

17.2、本发明得到的产品挤出温度可设定在100℃以下,对环境友好,可用于医疗、母婴产品。

18.3、本发明中,跟同类型的加成型阻燃硅橡胶相比,本产品的外观特性,使其可以挤出成型,而其他的同类型产品不可以采用挤出;且本技术方案中全部采用无机阻燃填料,成本低,工艺简单,便于控制。

19.4、本发明中,所述原料白炭黑可分为三份,当然最好是均分为三份,每次加入时间间隔20-30min,避免因白炭黑的一次性加入,导致捏合时间太长且混料不均匀,从而导致产品性能达不到要求。

20.5、本发明中,氢氧化铝/氢氧化镁均分成四份,并分四次加入,每次加入时间间隔20-25min,也可以使混料更均匀。

21.6、本发明中,得到的加成型阻燃固体硅橡胶产品,储存过程中,产品稳定性好,利于后续的挤出等后续工艺。

具体实施方式

22.下面通过几个具体的实施例来进一步说明实现本发明目的技术方案,需要说明的是,本发明要求保护的技术方案包括但不限于以下实施例。

23.实施例1一种加成型阻燃固体硅橡胶,由双组份混炼胶混炼而成,所述原料组成用质量份数计包括:a组分基胶

ꢀꢀ

100份;铂金催化剂

ꢀꢀ

0.1份;b组分基胶100份;含氢交联剂

ꢀꢀ

4份;乙烯基环体

ꢀꢀ

2份;其中,基胶包括:乙烯基含量为0.03%-0.08%的甲基乙烯基硅橡胶

ꢀꢀ

80份;乙烯基含量为0.12%-0.18%的甲基乙烯基硅橡胶

ꢀꢀ

20份;白炭黑

ꢀꢀ

20份;羟基硅油

ꢀꢀ

2份;氢氧化铝

ꢀꢀ

120份;硬脂酸锌

ꢀꢀ

0.1份。

24.本实施例中的加成型阻燃固体硅橡胶的制备方法,包括以下步骤:a.按上述原料的质量份数比称取各组分,将全部的甲基乙烯基硅橡胶,脱模剂,羟基硅油加入至捏合机中,并将白炭黑分成三份,分为三次加入,此时加入第一份白炭黑,此为第一次投料;b.第一次投料后,打开捏合机升温、捏合,同时每间隔20min加一次白炭黑, 1.5h后至胶料温度达到130℃,停止加热,直至三次白炭黑加料完成,胶料成团,得到初步混合的胶团并冷却至室温;c.再向步骤b中得到的胶团中加入氢氧化铝,再升温至145℃ ,再进行热混1.0h,抽真空0.5h,得到基胶;d.再在步骤c中得到的基胶中,取100份基胶在双辊上加入铂金催化剂,得到a组分;取100份基胶在双辊上先加入含氢交联剂,打匀后再加入乙烯基环体打匀,得到b组分;

e.再将步骤d中得到的a、b组分按1:0.2在辊上打匀,即得到加成型阻燃固体硅橡胶产品。

25.本实施例中,得到加成型阻燃固体硅橡胶的产品经测试,采用的测试仪器有:硬度计:lx-a,温州山度仪器有限公司生产;拉力机:ur-2010sd,优肯科技股份有限公司生产;水平垂直燃烧测试仪:atlas。

26.测得加成型阻燃固体硅橡胶的产品的硬度为46ha;强度:3.4mpa;伸长率:470%;撕裂强度: 28 kn/m;阻燃等级:v0。

27.此产品可用于挤出工艺,挤出过程中不释放有毒气体,成本中没有有毒副产物,挤出温度90℃以上均可,安全。

28.实施例2本实施例为另一种实施方式,一种加成型阻燃固体硅橡胶,由双组份混炼胶混炼而成,所述原料组成用质量份数计包括:a组分基胶

ꢀꢀ

100份;铂金催化剂

ꢀꢀ

0.02份;b组分基胶100份;含氢交联剂

ꢀꢀ

1份;抑制剂

ꢀꢀ

0.08份;其中,基胶包括:乙烯基含量为0.03%-0.08%的甲基乙烯基硅橡胶

ꢀꢀ

40份;乙烯基含量为0.12%-0.18%的甲基乙烯基硅橡胶

ꢀꢀ

60份;白炭黑

ꢀꢀ

60份;羟基硅油

ꢀꢀ

5份;氢氧化铝/氢氧化镁

ꢀꢀ

150份;脱模剂

ꢀꢀ

0.5份。

29.进一步地,所述白炭黑采用比表面积≥180m2/s的沉淀白炭黑。

30.进一步地,所述脱模剂选用硬脂酸锌。

31.进一步地,所述铂金催化剂中铂的含量为1000-5000ppm。

32.进一步地,所述含氢交联剂为含氢硅油,含氢质量百分比为0.2-1.2%。

33.进一步地,所述抑制剂为乙烯基环体。

34.进一步地,本技术方案中的加成型阻燃固体硅橡胶的制备方法,包括以下步骤:a.按上述质量份数比称取各组分,将全部的甲基乙烯基硅橡胶,脱模剂,羟基硅油加入至捏合机中,并将白炭黑分成三份,分为三次加入,此时加入第一份白炭黑,此为第一次投料;b.第一次投料后,打开捏合机升温、捏合,同时每间隔30min加一次白炭黑, 1.5h后至胶料温度达到128℃,停止加热,直至三次白炭黑加料完成,胶料成团,得到初步混合的胶团并冷却至室温;c.再向步骤b中得到的胶团中加入氢氧化铝,再升温至135℃ ,再进行热混1.0h,抽真

空0.5h,得到基胶;d.再在步骤c中得到的基胶中,取100份基胶在双辊上加入铂金催化剂,得到a组分;取100份基胶在双辊上先加入含氢交联剂,打匀后再加入抑制剂打匀,得到b组分;e.再将步骤d中得到的a、b组分按1:1.2-5在辊上打匀,即得到加成型阻燃固体硅橡胶产品。

35.进一步地,步骤c中的,所述氢氧化铝均分成四份,并分四次加入,每次加入时间间隔25min。

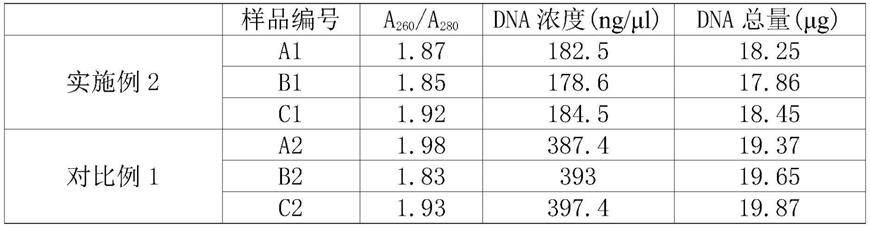

36.本实施例中测量产品性能的工具与实施例1相同,得到的加成型阻燃固体硅橡胶的硬度为62ha,强度:5.5mpa;伸长率:375%;撕裂强度:17 kn/m;阻燃等级:v0。

37.实施例3本实施例为另一种实施方式,一种加成型阻燃固体硅橡胶,由双组份混炼胶混炼而成,所述原料组成用质量份数计包括:a组分基胶

ꢀꢀ

100份;铂金催化剂

ꢀꢀ

0.02份;b组分基胶100份;含氢交联剂

ꢀꢀ

2份;乙烯基环体

ꢀꢀ

1份;其中,基胶包括:乙烯基含量为0.03%-0.08%的甲基乙烯基硅橡胶

ꢀꢀ

70份;乙烯基含量为0.12%-0.18%的甲基乙烯基硅橡胶

ꢀꢀ

30份;比表面积≥180m2/s的气相白炭黑

ꢀꢀ

40份;羟基硅油

ꢀꢀ

4份;氢氧化铝/氢氧化镁

ꢀꢀ

130份;硬脂酸锌

ꢀꢀ

0.3份。

38.进一步地,所述铂金催化剂中铂的含量为1000-5000ppm。

39.进一步地,所述含氢交联剂为含氢硅油,含氢质量百分比为0.2-1.2%。

40.进一步地,本技术方案中的加成型阻燃固体硅橡胶的制备方法,包括以下步骤:a.按上述质量份数比称取各组分,将全部的甲基乙烯基硅橡胶,脱模剂,羟基硅油加入至捏合机中,并将白炭黑分成三份,分为三次加入,此时加入第一份白炭黑,此为第一次投料;b.第一次投料后,打开捏合机升温、捏合,同时每间隔15min加一次白炭黑, 1h后至胶料温度达到120℃,停止加热,直至三次白炭黑加料完成,胶料成团,得到初步混合的胶团并冷却至室温,本步骤中,一般将加入白炭黑的时间控制在15-30min即可,根据投料间隔时间越短,可以适当延长热混时间,甚至加快混料设备的转速等方式来综合提高混合效率;c.再向步骤b中得到的胶团中加入氢氧化铝,再升温至135℃ ,再进行热混1.0h,抽真空0.5h,得到基胶,本方案中,热混时间保持在1小时左右。混合效率较高,混合效果也更好,抽真空时间保持在0.5-1小时,效果较好;

d.再在步骤c中得到的基胶中,取100份基胶在双辊上加入铂金催化剂,得到a组分;取100份基胶在双辊上先加入含氢交联剂,打匀后再加入抑制剂打匀,得到b组分;e.再将步骤d中得到的a、b组分按1:2在辊上打匀,即得到加成型阻燃固体硅橡胶产品。

41.进一步地,步骤c中的,所述氢氧化铝均分成四份,并分四次加入,每次加入时间间隔15min。

42.本实施例中测量产品性能的工具与实施例1相同,得到的加成型阻燃固体硅橡胶的硬度为52ha,强度:4.2mpa;伸长率:436%;撕裂强度:16kn/m;阻燃等级:v0。

43.实施例4本实施例为另一种实施方式,一种加成型阻燃固体硅橡胶,由双组份混炼胶混炼而成,所述原料组成用质量份数计包括:a组分基胶

ꢀꢀ

100份;铂金催化剂

ꢀꢀ

0.04份;b组分基胶100份;含氢交联剂

ꢀꢀ

2份;乙烯基环体

ꢀꢀ

1份;其中,基胶包括:乙烯基含量为0.03%-0.08%的甲基乙烯基硅橡胶

ꢀꢀ

50份;乙烯基含量为0.12%-0.18%的甲基乙烯基硅橡胶

ꢀꢀ

50份;比表面积≥180m2/s的气相白炭黑

ꢀꢀ

50份;羟基硅油

ꢀꢀ

5份;氢氧化铝/氢氧化镁

ꢀꢀ

130份;硬脂酸锌

ꢀꢀ

0.3份。

44.进一步地,所述铂金催化剂中铂的含量为1000-5000ppm。

45.进一步地,所述含氢交联剂为含氢硅油,含氢质量百分比为0.2-1.2%。

46.进一步地,本技术方案中的加成型阻燃固体硅橡胶的制备方法,包括以下步骤:a.按上述质量份数比称取各组分,将全部的甲基乙烯基硅橡胶,脱模剂,羟基硅油加入至捏合机中,并将白炭黑分成三份,分为三次加入,此时加入第一份白炭黑,此为第一次投料;b.第一次投料后,打开捏合机升温、捏合,同时每间隔15min加一次白炭黑, 1.2h后至胶料温度达到125℃,停止加热,直至三次白炭黑加料完成,胶料成团,得到初步混合的胶团并冷却至室温;c.再向步骤b中得到的胶团中加入氢氧化铝,再升温至135℃ ,再进行热混1.0h,抽真空0.5h,得到基胶,本方案中,热混时间保持在1小时左右。混合效率较高,混合效果也更好,抽真空时间保持在0.5-1小时,效果较好;d.再在步骤c中得到的基胶中,取100份基胶在双辊上加入铂金催化剂,得到a组分;取100份基胶在双辊上先加入含氢交联剂,打匀后再加入抑制剂打匀,得到b组分;e.再将步骤d中得到的a、b组分按1:5在辊上打匀,即得到加成型阻燃固体硅橡胶产品。

47.进一步地,步骤c中的,所述氢氧化铝均分成四份,并分四次加入,每次加入时间间隔15min。

48.本实施例中测量产品性能的工具与实施例1相同,得到的加成型阻燃固体硅橡胶的硬度为56ha,强度:4.7mpa;伸长率:360%;撕裂强度:13kn/m;阻燃等级:v0。

49.实施例5本实施例与实施例4相比,区别在于,所述白炭黑采用比表面积≥180m2/s的气相和沉淀白炭黑其中各25份,得到的加成型阻燃固体硅橡胶的硬度为55ha,强度:4.6mpa;伸长率:355%;撕裂强度:13kn/m;阻燃等级:v0。可看出,选用比表面积≥180m2/s的气相和沉淀白炭黑的组合与采用采用比表面积≥180m2/s的气相的白炭黑,性能差异不是很大。

50.实施例6本实施例与实施例4相比,区别在于,所述脱模剂选用硬脂酸锌、硬脂酸中的两种,所述硬脂酸锌、硬脂酸各0.15份,得到的加成型阻燃固体硅橡胶的硬度为56ha,强度:4.8mpa;伸长率:358%;撕裂强度:14kn/m;阻燃等级:v0。可看出脱模剂选用硬脂酸锌、硬脂酸或者单独使用硬脂酸锌,得到的产品的性能差别不是很大。

51.对比例1本对比例采用与实施例4相同的制备方法,按下述各个组分称取试剂:a组分基胶

ꢀꢀ

100份;铂金催化剂

ꢀꢀ

0.04份;b组分基胶100份;含氢交联剂

ꢀꢀ

2份;乙烯基环体

ꢀꢀ

1份;其中,基胶包括:乙烯基含量为0.03%-0.08%的甲基乙烯基硅橡胶

ꢀꢀ

50份;乙烯基含量为0.12%-0.18%的甲基乙烯基硅橡胶

ꢀꢀ

50份;比表面积≥180m2/s的气相白炭黑

ꢀꢀ

50份;羟基硅油

ꢀꢀ

5份;氢氧化铝

ꢀꢀ

100份;硬脂酸锌

ꢀꢀ

0.3份。

52.得到的加成型阻燃固体硅橡胶的硬度为48ha,强度:3.8mpa;伸长率:402%;撕裂强度:14kn/m;阻燃等级:fv=1。

53.可以看出:本方案中虽然采用了相同的组分,但是由于各组分比例未采用本发明中的方案,得到的产品性能也是不相同的,虽然硬度、强度、伸长率能基本符合预期目标,但是阻燃等级不是预期想要的阻燃等级。

54.当然,本发明中的制造方法也会对产品有一定影响的,不采用本发明的制备方法,或者控制参数不在本发明的范围内,也会使得到的产品性能不稳定。如对比例2所示。

55.对比例2本对比例采用与实施例4相同的配方称取试剂,制备硅橡胶的工艺步骤如下:

a.按上述质量份数比称取各组分,将全部的甲基乙烯基硅橡胶,脱模剂,羟基硅油加入至捏合机中,并将白炭黑分成三份,分为三次加入,此时加入第一份白炭黑,此为第一次投料;b.第一次投料后,打开捏合机升温、捏合,同时每间隔15min加一次白炭黑,直至三次白炭黑加料完成;c.再向步骤b中得到的胶团中加入氢氧化铝,升温至135℃ ,再进行热混1.0h,抽真空0.5h,得到基胶,本方案中,热混时间保持在1小时左右。抽真空时间保持在0.5-1小时,效果较好;得到的加成型阻燃固体硅橡胶的硬度为55ha,强度:4mpa;伸长率:410%;撕裂强度:11kn/m;阻燃等级:v0。

56.本技术方案得到的加成型阻燃固体硅橡胶产品,撕裂强度等性能较低,虽然很接近预期的性能指数范围内,但是这类产品储存时稳定性差,结构化不好控制,性能不够稳定,后期在双辊上加入铂金催化剂时也更困难。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。