1.本发明涉及航空轮胎检测技术领域,具体涉及航空轮胎的噪声检测装置以及检测方法。

背景技术:

2.航空轮胎服役环境远比车辆轮胎苛刻,苛刻环境条件下会出现多种破坏形式,例如胎面脱离,侧壁切割,冲击破裂,胎圈损坏等。数十吨的飞机以几百公里的速度起飞、着陆,飞机重量加上对地面的撞击力,每平方厘米的轮胎胶面就要承受近千牛顿的压力。以波音777飞机为例,飞机在准备航班飞行的时候飞机总重大约300多吨,这些重量主要由两翼主起落架的12个轮子承受,平均每个轮子承受了25吨的重量。同时,飞机的起飞速度在300-350公里每小时,着陆速度在200公里每小时以上,轮胎还要承受很强的垂直方向的冲击载荷和水平方向上的摩擦载荷。除此之外,飞机轮胎还需要经受高空零下50-60度、减速刹车150度的温度急剧变化,这对轮胎质量来说都是非常严峻的考验。

3.航空轮胎噪声主要来源于结构振动噪声、花纹块振动噪声和空气噪声,轮胎噪声与轮胎的刚度、阻尼、均匀性和动平衡有关。因此通过测试轮胎在飞起、着陆、滑行等过程中的噪声,监测出轮胎自身的健康状态,提前对轮胎进行处置,确保飞机的安全。但是,现有技术中的航空轮胎检测方式易受天气等环境变量的影响,如何有效地解决上述技术难点,是目前本领域技术人员需解决的问题。

技术实现要素:

4.为了解决上述技术问题或者至少部分地解决上述技术问题,本发明提供了一种航空轮胎的噪声检测装置以及检测方法。

5.航空轮胎的噪声检测装置,包括:

6.采声设备,收集轮胎声源:

7.采声架,连接多个所述采声设备并使多个所述采声设备位移;

8.转鼓,置于地面并旋转带动所述轮胎进行旋转;

9.轮胎固定装置,固定所述轮胎并调整所述轮胎与所述转鼓之间的压力。

10.进一步地,所述采声设备包括多个声全息麦克风;

11.多个所述声全息麦克风之间的连线为直线并呈竖向排列,相邻的所述声全息麦克风之间的间距为0.05m;

12.每个所述声全息麦克风的移动方向为横向移动。

13.进一步地,多个所述声全息麦克风在所述轮胎的周边移动全过程,形成声全息麦克风阵列;

14.所述声全息麦克风阵列的横向主点位为9个,所述声全息麦克风阵列的纵向主点位为3个至15个。

15.进一步地,当所述声全息麦克风阵列的纵向主点位为3个时,3个所述声全息麦克

风阵列的纵向主点位分别位于所述轮胎纵向直径相对应的上、中、下三个位置。

16.进一步地,在调试阶段:

17.收集所述轮胎侧向声音时,每个所述声全息麦克风在每移动0.1m的过程中移动9次;

18.收集所述轮胎的前沿的声音时,每个所述声全息麦克风在每移动0.05m的过程中移动9次;

19.收集所述轮胎的后沿的声音时,每个所述声全息麦克风在每移动0.05m的过程中移动9次。

20.进一步地,在检测阶段:

21.收集所述轮胎侧向声音时,每个所述声全息麦克风在每移动0.05m的过程中移动15次;

22.收集所述轮胎的前沿的声音时,每个所述声全息麦克风每次移动距离为0.025m,移动15次;

23.收集所述轮胎的后沿的声音时,每个所述声全息麦克风每次移动距离为0.025m,移动15次。

24.进一步地,所述转鼓的表面装配有覆层,所述覆层根据待测路面的情况进行适应性选择。

25.一种航空轮胎的噪声检测方法,根据上述航空轮胎的噪声检测装置,包括下述步骤:

26.调试阶段,完成声源定位的初步调试;

27.检测阶段,获取轮胎前沿和后沿以及侧向的噪声数据;

28.在所述调试阶段和所述检测阶段中,将多个所述声全息麦克风安装在所述采声架上并随所述采声架进行横向位移,所述轮胎安装在所述轮胎固定装置上并与转鼓相接触,所述轮胎随所述转鼓进行旋转。

29.进一步地,在所述调试阶段:

30.收集所述轮胎侧向声音时,每个所述声全息麦克风在每移动0.1m的过程中移动9次;

31.收集所述轮胎的前沿的声音时,每个所述声全息麦克风在每移动0.05m的过程中移动9次;

32.收集所述轮胎的后沿的声音时,每个所述声全息麦克风在每移动0.05m的过程中移动9次。

33.进一步地,在所述检测阶段:

34.收集所述轮胎侧向声音时,每个所述声全息麦克风在每移动0.05m的过程中移动15次,获取轮胎侧向的噪声数据;

35.收集所述轮胎的前沿的声音时,每个所述声全息麦克风每次移动距离为0.025m,移动15次,获取轮胎前沿的噪声数据;

36.收集所述轮胎的后沿的声音时,每个所述声全息麦克风每次移动距离为0.025m,移动15次,获取轮胎后沿的噪声数据。

37.在本发明中,将轮胎固定在轮胎固定装置上并调整轮胎与转鼓之间的压力,转鼓

带动轮胎旋转,通过采声架对采声设备的连接和位移,能够识别航空轮胎的不同位置、不同类型的噪声声源,并且不受天气等环境变量的影响。

附图说明

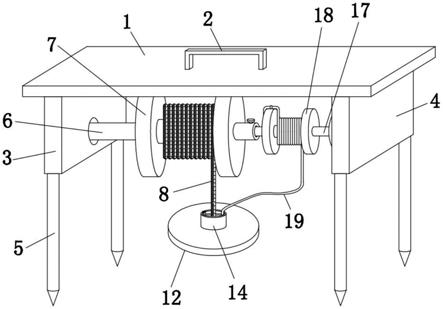

38.图1是本发明提供的航空轮胎的噪声检测装置的侧向结构示意图;

39.图2是本发明提供的航空轮胎的噪声检测装置的前沿结构示意图。

40.附图标记:

41.1、转鼓;

42.2、轮胎固定装置;

43.3、声全息麦克风;

44.4、采声架。

具体实施方式

45.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。以下实施例仅用于解释本发明,而非对本发明的限定。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

46.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“连接”、“相连”等术语应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接相连。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

47.本发明提供的一实施例,如图1所示,一种航空轮胎的噪声检测装置,包括:

48.采声设备,收集轮胎声源:

49.采声架4,连接多个采声设备并使多个采声设备位移;

50.转鼓1,置于地面并旋转带动轮胎进行旋转;

51.轮胎固定装置2,固定轮胎并调整轮胎与转鼓之间的压力。

52.在本实施例中,将轮胎固定在轮胎固定装置2上并调整轮胎与转鼓1之间的压力,转鼓1带动轮胎旋转,通过采声架4对采声设备的连接和位移,能够识别航空轮胎的不同位置、不同类型的噪声声源,并且不受天气等环境变量的影响。

53.轮胎固定装置2模拟轮胎贴附地面的压力,同时模拟航空轮胎不同位置与地面接触的情形。

54.采声架4采用现有技术中能够连接多个采声设备并使多个采声设备位移的连接件或连接装置,即可。

55.转鼓1可的转速根据实际检测需求,可进行调整。

56.为了更进一步地获取航空轮胎的不同位置在旋转时发出的噪声,本发明提供的又一实施例,结合图1和图2,采声设备包括多个声全息麦克风3;

57.多个声全息麦克风3之间的连线为直线并呈竖向排列,相邻的声全息麦克风3之间的间距为0.05m;

58.每个声全息麦克风3的移动方向为横向移动。

59.在本实施例中,竖向排列的多个声全息麦克风3横向移动采集航空轮胎各位置的噪声声源。也就是说,多个声全息麦克风3扫描航空轮胎的各位置,从而采集航空轮胎各位置的噪声声源。

60.将采集到的航空轮胎各位置的噪声声源通过现有技术中的声全息法和噪声处理软件进行分析,获取航空轮胎噪声在目标频段的发声部位,有助于识别不同类型的噪声生源。其中,每项测试均重复进行,选取最平稳的一次数据进行分析。

61.本发明提供的又一实施例,结合图1和图2,多个声全息麦克风3在轮胎的侧向移动或前沿和后沿移动全过程,形成声全息麦克风阵列;

62.声全息麦克风阵列的横向主点位为9个,声全息麦克风阵列的纵向主点位为3个至15个。

63.在本实施例中,声全息麦克风阵列为9x3至9x15。

64.根据不同情况的检测需求,声全息麦克风阵列的横向主点位可进行适应性调整,使声全息麦克风阵列为n x 15。其中,n大于1。

65.本发明提供的又一实施例,当声全息麦克风阵列的纵向主点位为3个时,3个声全息麦克风阵列的纵向主点位分别位于轮胎纵向直径相对应的上、中、下三个位置。

66.本发明提供的又一实施例,在调试阶段:

67.收集轮胎侧向声音时,每个声全息麦克风3在每移动0.1m的过程中移动9次;

68.收集轮胎的前沿的声音时,每个声全息麦克风3在每移动0.05m的过程中移动9次;

69.收集轮胎的后沿的声音时,每个声全息麦克风3在每移动0.05m的过程中移动9次。

70.在本实施例中,声全息麦克风阵列为9x15,该排布方式完成声源定位的初步调试。

71.为了更进一步地获取轮胎前沿、后沿、侧向的噪声数据,本发明提供的又一实施例,在检测阶段:

72.收集轮胎侧向声音时,每个声全息麦克风3在每移动0.05m的过程中移动15次;

73.收集轮胎的前沿的声音时,每个声全息麦克风3每次移动距离为0.025m,移动15次;

74.收集轮胎的后沿的声音时,每个声全息麦克风3每次移动距离为0.025m,移动15次。

75.为了检测航空轮胎在不同路面以及不同环境下的路面时的噪声,本发明提供的又一实施例,转鼓1的表面装配有覆层,覆层根据待测路面的情况进行适应性选择。

76.在本实施例中,覆层可以为干燥或有水的混凝土路面、沥青路面等材料。覆层也可加热至不同的测试温度。

77.本发明提供的又一实施例,一种航空轮胎的噪声检测方法,根据上述航空轮胎的噪声检测装置,包括下述步骤:

78.调试阶段,完成声源定位的初步调试;

79.检测阶段,获取轮胎前沿和后沿以及侧向的噪声数据;

80.在调试阶段和检测阶段中,将多个声全息麦克风安装在采声架上并随采声架进行横向位移,轮胎安装在轮胎固定装置上并与转鼓相接触,轮胎随转鼓进行旋转。

81.在本实施例中,将轮胎固定在轮胎固定装置上并调整轮胎与转鼓之间的压力,转鼓带动轮胎旋转,通过采声架对采声设备的连接和位移,能够识别航空轮胎的不同位置、不同类型的噪声声源,并且不受天气等环境变量的影响。

82.将采集到的航空轮胎各位置的噪声声源通过现有技术中的声全息法和噪声处理软件进行分析,获取航空轮胎噪声在目标频段的发声部位,有助于识别不同类型的噪声生源。其中,每项测试均重复进行,选取最平稳的一次数据进行分析。

83.为了完成声源定位的初步调试,本发明提供的又一实施例,在调试阶段:

84.收集轮胎侧向声音时,每个声全息麦克风在每移动0.1m的过程中移动9次;

85.收集轮胎的前沿的声音时,每个声全息麦克风在每移动0.05m的过程中移动9次;

86.收集轮胎的后沿的声音时,每个声全息麦克风在每移动0.05m的过程中移动9次。

87.为了获取轮胎前沿、后沿、侧向的噪声数据,本发明提供的又一实施例,在检测阶段:

88.收集轮胎侧向声音时,每个声全息麦克风在每移动0.05m的过程中移动15次,获取轮胎侧向的噪声数据;

89.收集轮胎的前沿的声音时,每个声全息麦克风每次移动距离为0.025m,移动15次,获取轮胎前沿的噪声数据;

90.收集轮胎的后沿的声音时,每个声全息麦克风每次移动距离为0.025m,移动15次,获取轮胎后沿的噪声数据。

91.以上所述并非是对本发明的限制,最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明。本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,在不偏离本发明精神的基础上所做的修改或替换,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。