1.本实用新型涉及工件上料技术领域,尤其涉及一种上料机。

背景技术:

2.目前,在机械加工领域,工件的存放一般都是堆叠存放,如料盘的堆叠、料盒的堆叠等,以料盒为例,料盒一般具有斜度或者台阶,在堆叠存放时,上一料盒的底部插入下一料盒的上部里面,若是料盒刚开始使用,容易分离。但是,当料盒用久了,就会变得残旧变形,因为变形导致上下接触的两个料盒卡紧,不容易分离,因而在取放过程中容易造成故障和报警,影响取放效率。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种上料机,其可在夹取工件时,至少两个夹持块可以靠近上料工位运动,夹紧位于下方的工件,因而夹取工件夹取上方的工件时容易脱离。

4.本实用新型的目的采用以下技术方案实现:

5.一种上料机,包括,

6.机体,所述机体上设有上料工位;

7.上料机构,所述上料机构包括上料台以及上料台驱动件,所述上料台驱动件用于带动所述上料台沿z轴方向运动;所述上料工位位于上料台的运动轨迹上;

8.夹取机构,所述夹持机构设于上料工位的上方并用于夹取工件;

9.夹持机构,所述夹持机构包括至少两个夹持块以及夹持块驱动件,至少两个夹持块分布于上料工位的侧部并绕上料工位的中心轴线圆周间隔分布;所述夹持块驱动件用于带动至少两个夹持块相互靠近或者相互远离。

10.进一步地,所述夹取机构包括夹取件、第一驱动件以及第二驱动件,所述第一驱动件用于带动夹取件沿z轴方向运动;所述第二驱动件用于带动所述夹取件沿x轴方向运动。

11.进一步地,所述夹取件包括安装座、两个卡爪板以及卡爪板驱动件,两个卡爪板安装于安装座上并在x轴方向间隔设置;所述卡爪板驱动件用于带动两个卡爪板相互靠近或者相互远离;所述第一驱动件用于带动安装座沿z轴方向运动;所述第二驱动件用于带动安装座沿x轴方向运动。

12.进一步地,所述第一驱动件为驱动气缸,所述第二驱动件为电动滑台,所述电动滑台沿x轴方向设置;所述驱动气缸的缸体安装于所述电动滑台的滑台上;所述驱动气缸的活塞杆沿z轴方向延伸;所述安装座与所述驱动气缸的活塞杆连接。

13.进一步地,所述卡爪板上设有工件检测器。

14.进一步地,所述上料台包括第一安装板、第二安装板以及上料板,所述第一安装板安装于机体上,所述第二安装板安装于第一安装板上并可沿z轴方向运动;所述上料板安装于第二安装板上并可沿z轴方向运动;

15.所述第一安装板上活动穿接有导向杆,所述第二安装板上设有导向套,所述导向杆的顶端穿过所述导向套并与所述上料板连接;

16.所述上料台驱动件包括驱动电机、丝杆以及螺母,所述驱动电机的转轴与所述丝杆连接,所述丝杆安装于所述第一安装板上,所述第二安装板以及上料板上均设有所述螺母,所述螺母螺纹套装于所述丝杆外;所述上料板用于承托工件。

17.进一步地,所述第一安装板上设有第一限位片,所述上料板设有第二限位片,所述第二安装板上设有第一限位开关以及第二限位开关,所述第一限位片用于与第一限位开关触控;所述第二限位片用于与第二限位开关触控。

18.进一步地,所述上料机构还包括输送组件,所述输送组件用于输送工件至所述上料板。

19.相比现有技术,本实用新型的有益效果在于:其可在夹取工件时,在上料台上叠放多个工件,在夹取机构夹取工件时,上料台可在上料台驱动件的作用下运动至上料工位,至少两个夹持块可以靠近上料工位运动,夹紧上料台位于下方的工件,因而夹取机构夹取上方的工件时容易脱离,方便工件夹取。

20.此外,在夹取机构夹取上方工件时,上料台可以在上料台驱动件的带动下升起一个高度等待夹取机构夹取,如此反复,实现不间断上料,工件上料效率更高。

附图说明

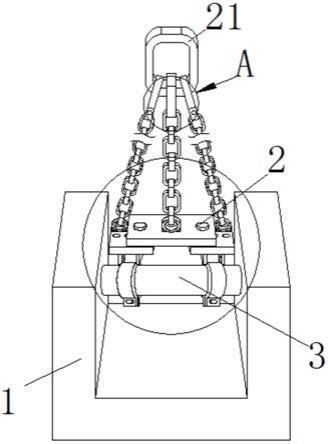

21.图1为本实用新型的结构示意图;

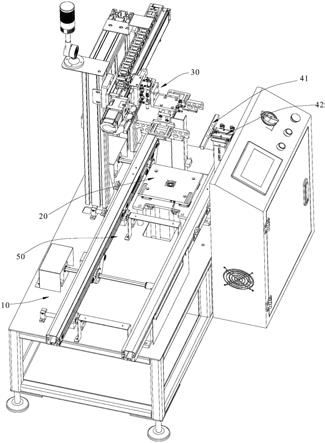

22.图2为本实用新型的夹取机构的结构示意图;

23.图3为本实用新型的上料机构的结构示意图。

24.图中:10、机体;20、上料机构;21、第一安装板;211、导向杆;212、第一限位片;22、第二安装板;221、第一限位开关;222、第二限位开关;23、上料板;231、第二限位片;24、丝杆;25、驱动电机;30、夹取机构;31、驱动气缸;32、电动滑台;33、安装座;34、卡爪板驱动件;35、卡爪板;36、工件检测器;41、夹持块;42、夹持块驱动件;50、输送组件。

具体实施方式

25.下面,结合附图以及具体实施方式,对本实用新型做进一步描述:

26.如图1、图2以及图3所示的一种上料机,包括机体10、上料机构20、夹取机构30以及夹持机构,在机体10上设有上料工位。具体上料机构20包括上料台以及上料台驱动件,上料台驱动件可带动上料台沿z轴方向运动,而上料工位位于上料台的运动轨迹上。夹持机构设于上料工位的上方并用于夹取工件。

27.另外,夹持机构包括至少两个夹持块41以及夹持块驱动件42,将至少两个夹持块41分布于上料工位的侧部,且至少两个夹持块41绕上料工位的中心轴线圆周间隔分布。夹持块驱动件42可带动至少两个夹持块41相互靠近或者相互远离。

28.需要说明的是,本实施例中的x轴方向为前后方向,而z轴方向为上下方向。

29.在上述结构基础上,使用本实用新型的上料机,可以将工件堆放在上料台上,上料台驱动件可以带动上料台向上运动至上料工位处,夹取机构30可以进行工件夹取,具体在夹取过程中,至少两个夹持块41可以在夹持块驱动件42的带动下相互靠近,至少两个夹持

块41便可夹紧在位于下方的工件外,夹取机构30便可夹走上方的工件,由于位于下方的工件由多个夹持块41夹紧,因而夹取机构30便可夹取位于上方的工件,并及时脱离,方便工件夹取。

30.相反,在进行下个工位夹取时,至少两个夹持块41可以在夹持块驱动件42的带动下相互远离,松开工件。上料台在上料台驱动件的带动下向上运动一个工位,再使至少两个夹持块41在夹持块驱动件42的带动下相互靠近,上述夹持机构重复上述动作,进行夹取作业。

31.在夹取机构30每夹取一个工件后,上料台可以在上料台驱动件的带动下升起一个高度等待夹取机构30夹取,如此反复,实现不间断上料,工件上料效率更高。

32.当然,本实施例中,夹持块41可以设置两个,夹持块驱动件42也可对应设置两个,两个夹持块41可以分别设于上料工位的两侧,两个夹持块驱动件42可以分别对应带动两个夹持块41相互靠近或者相互远离。

33.进一步地,夹取机构30包括夹取件、第一驱动件以及第二驱动件,第一驱动件可带动夹取件沿z轴方向运动;第二驱动件用于带动夹取件沿x轴方向运动,如此,夹取件可以在第一驱动件的带动下上下运动,而夹取件在第二驱动件的带动下前后运动,进行工件夹取时,夹取件可以前后运动,使夹取件对准在上料台上的工件,此后夹取件便可向下运动,进行工件的夹取,

34.具体的是,参见图2,夹取件包括安装座33、两个卡爪板35以及卡爪板驱动件34,将两个卡爪板35安装于安装座33上,且两个卡爪板35在x轴方向间隔设置,另外,卡爪板驱动件34用于带动两个卡爪板35相互靠近或者相互远离。在此结构基础上,第一驱动件可带动安装座33沿z轴方向运动;第二驱动件可带动安装座33沿x轴方向运动。

35.在实现工件夹取时,可以通过第二驱动件带动安装座33前后运动,使安装座33上的两个卡爪板35运动至对准在工件的两侧,此后,第一驱动件再带动安装座33向下运动,两个卡爪板35便可向下对应在工件的两侧,卡爪板驱动件34带动两个卡爪板35相互靠近便可夹取工件。

36.在两个卡爪板35夹紧工件后,第二驱动件可以带动安装座33前后运动,进行工件的转移,在转移至对应位置后,两个卡爪板35在卡爪板驱动件34的带动下相互远离,便可松开工件。

37.需要说明的是,上述卡爪板驱动件34可以选用为现有技术中的启动手指来实现。此外,上述夹取件也可以选用为现有技术中的真空吸盘、机械爪等结构来实现。

38.更进一步地,上述第一驱动件为驱动气缸31,第二驱动件为电动滑台32,在进行安装时,可以将电动滑台32沿x轴方向设置,电动滑台32安装在机体10上,而驱动气缸31的缸体安装于电动滑台32的滑台上,且驱动气缸31的活塞杆沿z轴方向延伸,将安装座33与驱动气缸31的活塞杆连接。

39.如此,在带动安装座33的前后运动时,可以是使电动滑台32的滑台运动,带动安装在滑台上的安装座33前后运动,而安装座33上下运动时,则可通过驱动气缸31的活塞杆伸缩来实现。

40.进一步地,还可在卡爪板35上设有工件检测器36,该工件检测器36可以检测到卡爪板35上的工件状态时,工件检测器36在检测到的卡爪板35上抓取的工件掉落时,工件检

测器36可以传送工件掉落信号给到系统,操作者可以根据工件检测器36传送的信号及时处理。

41.当然,上述工件检测器36可以选用为现有技术中的摄像头或者红外检测器来实现。

42.进一步地,参见图3,上料台包括第一安装板21、第二安装板22以及上料板23,将第一安装板21安装于机体10上,而第二安装板22安装于第一安装板21上并可沿z轴方向运动,上述上料板23安装于第二安装板22上并可沿z轴方向运动。

43.具体在第一安装板21上滑动的穿设有导向杆211,对应在第二安装板22上设有导向套,上述导向杆211的顶端穿过导向套并与上料板23连接。

44.另外,上料台驱动件包括驱动电机25、丝杆24以及螺母,驱动电机25的转轴与丝杆24连接,丝杆24安装于第一安装板21上,第二安装板22以及上料板23上均设有螺母,螺母螺纹套装于丝杆24外;上料板23用于承托工件。

45.在进行工件上料时,可以将工件堆放在上料板23上,然后通过驱动电机25的转轴转动,带动丝杆24转动,丝杆24转动便可带动与丝杆24螺纹配合的螺母转动,而螺母的转动运动可被导向杆211与导向套的滑动配合所限制,因而可以引导第二安装板22相对第一安装板21运动,进而带动位于第二安装板22上的上料板23上下运动,进而带动上料板23上的工件上升。

46.当然,上述上料台驱动件也可直接由现有技术中的气缸或者电动滑台32来实现。

47.进一步地,还可在第一安装板21上设有第一限位片212,在上料板23设有第二限位片231,对应在第二安装板22上设有第一限位开关221以及第二限位开关222,具体第一限位片212可与第一限位开关221触控;而第二限位片231用于与第二限位开关222触控。如此,在上料板23上运动至最下方时,第二安装板22运动至与第一安装板21贴合位置,第一安装板21上的第一限位片212可以触控第二安装板22上的第一限位开关221,提示工件堆叠最高位置。

48.而在工件逐渐被夹取机构30转移,第二安装板22逐渐上升,在第二安装板22运动至最高位置时,与上料板23贴合,上料板23上的第二限位片231便可触控第二安装板22上的第二限位开关222,提示工件堆叠低位,及时补充工件。

49.进一步地,上述上料机构20还包括输送组件50,输送组件50用于输送工件至上料板23,可以将上料台设于输送组件50的输送末端,即在需要补充工件时,可以通过输送组件50输送工件至上料台上进行叠放,实现工件的自动补料,上料效率更高。

50.需要说明的是,本实施例中的输送组件50可以选用为现有技术中的皮带输送组件50来实现。

51.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。