1.本实用新型涉及钢铁行业铁矿石烧结生产技术领域,具体地,涉及一种适用于铁矿石烧结烟气处理的双循环结构,尤其涉及一种铁矿石烧结烟气vocs、so2和no

x

的多污染物协同处理装置的双循环结构。

背景技术:

2.铁矿石烧结是钢铁生产全过程的重要工序,也是污染负荷最高的工序。烧结过程是将含铁矿石的烧结料在不完全熔融的条件下烧结成块,在此过程中借助燃料燃烧所产生的高温,使物料发生一系列物理化学变化形成烧结矿,并排出废气,为高炉炼铁提供清洁而合格的原料。烧结过程主要有:制备混合料,对放到台车上的混合料进行点火和抽风,使其中的煤(焦)粉燃烧产生高温,铁矿石中的硫、氮、氯等元素在高温下与氧反应生成气态化合物而被排出。混合物软化或融化产生液相,随温度降低凝结成块,再经过破碎、冷却、筛分、整粒过程后进入成品仓,最后进入高炉。铁矿石烧结是通过负压抽风至上而下的燃烧方式,因此其床层温差大,且烧结料温度会随时间发生变化。烧结料上面的燃烧层温度大于1000℃,而出口平均温度约为150℃,整个烧结过程相当于上层高温烟气对下层含煤(焦)烧结料层的“干馏”,最终有大量含热能的污染气体组分和烟(粉)尘被带入主烟道,不同工况下平均生产每吨烧结矿需风量达4000~6000nm3(j.l.mou,etal.sinterplantoperations:hazardousemissions.inironmakingandsteelmakingprocesses:greenhouseemissions,control,andreduction.cavaliere,p.,ed.springerinternationalpublishing,2016:75-98.)。钢铁行业排放的气体污染物中,40%来自于烧结过程,so2与no

x

的排放量分别约占钢铁行业总排放量的70%和50%。除了烧结原料中的含硫含氮物质燃烧释放出大量pm

2.5

、so2和no

x

以外,向下逐层燃烧的烧结料在“干馏”过程及烧结料的催化下会释放大量低凝点挥发性有机组分(volatileorganiccompounds,vocs),而且组分复杂,掺入烧结料的含有机成分的废铁皮表面在高温下也会释放一定量的vocs,从而产生不可忽视的vocs排放(k.c.mariusz,etal.ondioxinformationinironoresintering.environmentalscience&technology,2003,37(15):3323-3331;王海风等,铁矿石工业烧结过程vocs减排研究进展.铁矿石,2018,1(53):1-7)。

3.在铁矿石烧结烟气的vocs中主要化合物有乙苯、三氯乙烯、苯、氯仿、1,1,2-三氯己烷、四氯化碳、三氯乙烷、甲苯、二甲苯、正戊烷、异戊烷、1-丁烯、1,2,4-三甲基苯、2-甲基戊烷、氯苯、溴甲烷及萘等。芳香族化合物是主要的vocs组成,占vocs浓度的45-70%。据报道,铁矿石烧结烟气中vocs的总量可以达到23.19ppm(j.h.tsai,etal.volatileorganiccompoundconstituentsfromanintegratedironandsteelfacility.journalofhazardousmaterials,2008,157(2-3):569-578)。铁矿石烧结烟气中的主要vocs成分,其致癌症风险为8.7

×

10-3

。其中的二噁英排放量为0.39~1.62ng/m3,仅为vocs排放量的2.3万分之一,其致癌风险仅为2.5

×

10-6-5.2

×

10-5

(h.l.chiang,etal.inhalationriskassessmentofexposuretotheselectedvolatileorganic

compounds(vocs)emittedfromthefacilitiesofasteelplant.journalofenvironmentalscienceandhealthpartatoxic/hazardoussubstances&environmentalengineering,2010,45(11):1397-1405.)。另一方面,vocs是有机气溶胶和对流层臭氧的重要前体,烧结烟气中卤素含量越高,分子量越大,越易冷凝成液滴,在灰霾形成中起着重要作用。(juexiuli,etal.theignoredemissionofvolatileorganiccompoundsfromironoresinterprocess.journalofenvironmentalsciences,2018,77(12):282-290)。区域雾霾模拟的相关研究成果表明,在成霾过程中二次细颗粒物可占pm

2.5

的60%~70%以上。烧结烟气中同时存在so2、no

x

、vocs与金属氧化物等,而金属氧化物是so2与no

x

反应时的高活性催化剂,so2在no

x

与金属氧化物共同作用下很容易形成so

42-,最终形成硫酸盐与酸雾等二次细颗粒污染物;而vocs也能与so2及no

x

等发生一系列物理、化学反应形成含硫、含氮或长链的有机物,这些化合物具有更高的凝结点,易凝并成霾;大部分vocs还可直接吸附在各类细颗粒表面形成有机/无机复合霾颗粒。我们对400-500℃的低so2的烟气进行试验,结果显示经过2-3天的o3氧化老化,均有二次气溶胶产生。研究表明,灰霾污染事件频繁发生在大型钢铁工业集中的地区。综上所述,在铁矿石烧结过程中vocs的排放量较大,且其造成的环境影响不容忽视,应当尽快进行严格的减排控制。

4.烟气循环(fluegasrecirculation,fgr)技术目前逐渐成为烧结烟气污染减排及余热回收的通用技术,通过烟气循环技术可将出口no

x

指标约束至200mg/m3以下,在减少污染物排放的同时提高能量利用效率(sizongzhang,etal.theeffectsofoperationalparametersonfluegasrecirculationironoresinteringprocess:sensitivityanalysisbasedonnumericalsimulationandindustrialonsiteexperimentalvalidation.ironmaking&steelmaking,2018,47(4):1-13;xiaohuifan,etal,appropriatetechnologyparametersofironoresinteringprocesswithfluegasrecirculation.isijinternational,2014,54(11):2541-2550)。该技术是在源头上对烧结烟气的排放进行“减负”,有助于降低末端治理成本。

5.目前常用的烧结烟气污染物综合治理技术大多数存在工艺流程复杂、成本较高、电耗较大且不能协同处理等缺陷,需要进一步改进。

6.现有技术中,专利文献cn104748567b公开了一种烧结烟气余热分级循环利用和污染物减排工艺及系统,该工艺根据烟气温度和氧气浓度、湿度的排放特征进行分段处理,节省工序能耗。其缺点是:仅根据烟气温度和氧气浓度、湿度进行分段,没有考虑到不同污染物在不同段烟气中的含量,结构设计不合理,特别是不能对voc进行减排处理。

技术实现要素:

7.针对现有技术中的缺陷,本实用新型的目的是提供一种适用于铁矿石烧结烟气处理的双循环结构。

8.根据本实用新型提供的一种适用于铁矿石烧结烟气处理的双循环结构,包括烧结台车,所述烧结台车上设置有总风罩,所述总风罩与烧结台车围成布气空间并沿烧结台车的头部到尾部依次形成第一区域、第二区域、第三区域、第四区域;其中:

9.所述第二区域中的烟气通过第二处理机构与第一新风混合后被送入所述第四区域形成烟气小循环结构,所述第四区域通过第四处理机构后与第二新风混合后被送入所述

布气空间形成烟气大循环结构,第一区域连接第一处理机构,第三区域通过第三处理机构与第一处理机构连接。

10.优选地,所述第三处理机构包括热交换器,所述热交换器具有第一流道,所述第一流道的进口连接第三风机的出口,第三风机的进口连接外界大气或新风系统;

11.所述第一流道的出口分别连接第一新风管路、第二新风管路,其中,所述第一新风来自第一新风管路,所述第二新风来自第二新风管路。

12.优选地,所述布气空间内部设置有小风罩,所述小风罩呈倒扣的漏斗形且布置在第四区域的正上方;

13.所述第二处理机构包括第二风机以及第二除尘单元,所述第二区域中的烟气依次通过第二除尘单元、第二风机与第一新风混合后被送入所述小风罩中形成烟气小循环结构。

14.优选地,所述第一处理机构包括碱吸收塔、等离子体处理单元、第一除尘单元、除雾单元、烟囱以及第一风机;

15.所述第一区域通过第一风机连接第一除尘单元的进口,所述第一除尘单元的出口依次连接等离子体处理单元、碱吸收塔、除雾单元、烟囱。

16.优选地,所述第三处理机构还包括第四风机,所述热交换器具有第二流道,所述第一流道与第二流道流向相反;

17.所述第四风机的进口连接第三区域,第四风机的出口与热交换器所具有的第二流道的一端连接,所述第二流道的另一端连接所述第一除尘单元的进口。

18.优选地,所述第一风机通过第一风管组件与所述第一区域连接;

19.所述第二除尘单元通过第二风管组件与所述第二区域连接;

20.所述第四风机通过第三风管组件与所述第三区域连接。

21.优选地,所述第一风管组件包括ⅰ排放段风箱以及

①‑③

号风管,所述ⅰ排放段风箱通过

①‑③

号风管连接第一区域;

22.所述第二风管组件包括ⅱ排放段风箱以及

④‑⑩

号风管,所述ⅱ排放段风箱通过

④‑⑩

号风管连接所述第二区域;

23.所述第三风管组件包括ⅲ排放段风箱以及号风管,所述ⅲ排放段风箱通过号风管连接所述第三区域。

24.优选地,所述第四处理机构包括第五风机以及第三除尘单元;

25.所述第五风机进口连接第四区域,第五风机的出口经第三除尘单元后与所述第二新风管路中的第二新风混合后连接到所述总风罩。

26.优选地,所述第五风机进口通过第四风管组件连接所述第四区域;

27.所述第四风管组件包括ⅳ排放段风箱以及号风管,所述ⅳ排放段风箱通过号风管连接所述第四区域。

28.优选地,所述热交换器采用列管式换热器。

29.与现有技术相比,本实用新型具有如下的有益效果:

30.1、本实用新型根据烧结台车底部风管中烟气多污染物的排放特征,将烧结烟气分类后分别处理并实现系统大循环、小循环的双循环烟气处理系统,具有流程简单、成本低、

电耗小的特点。

31.2、本实用新型可实现烟气的循环利用,显著降低单位烧结矿多污染物的排放量以及废气总量,特别是严重致癌及致霾的二噁英和vocs,使其去除率可达到85%以上。

32.3、本实用新型能够将烟气中no

x

、so2的排放量减少90%以上,烧结过程的排放气量也下降至少40%,达到了节能减排的目的。

33.4、本实用新型采用烧结烟气双循环控制结构,从源头上减少烧结烟气中vocs的排放;本实用新型采用低温等离子体处理单元与碱吸收装置偶联的方法,全面地降低了烟气中vocs、no

x

、so2、颗粒物及含氟盐的排放量。

附图说明

34.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

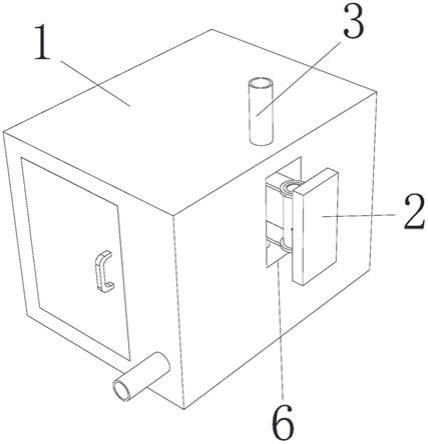

35.图1是本实用新型的结构示意图。

36.图2是本实用新型的总体结构示意图,其中,图中标出了各风管组件以及第一处理机构。

37.图3是烧结烟气多污染物排放与烟气温度及风速的变化示意图。

38.图4是低温等离子体装置的结构示意图。

39.图5是低温等离子体装置降解模拟烧结烟气vocs的气相-色谱图a和tvoc去除率b。

40.图6是低温等离子体装置去除烧结烟气中二噁英类物质的效果示意图。

41.图中示出:

42.烧结台车点火炉 1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀⅲ

排放段风箱 19

43.总风罩 2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

烧结台车 20

44.小风罩 3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀⅳ

排放段风箱 21

45.第二风机 4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

石英管 22

46.第二除尘单元 5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一接头 23

47.碱吸收塔 6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二接头 24

48.等离子体处理单元 7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

泡沫氧化铜催化剂 25

49.第一除尘单元 8

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高压电极 26

50.热交换器 9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

不锈钢网 27

51.第三风机 10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一不锈钢螺栓 28

52.除雾单元 11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一宝塔接头 29

53.烟囱 12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二不锈钢螺栓 30

54.第一风机 13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二宝塔接头 31

55.第四风机 14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接线柱 32

56.第五风机 15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

示波器 33

57.第三除尘单元 16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高压交流电源 34

[0058]ⅰ排放段风箱 17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外接电容 35

[0059]ⅱ排放段风箱 18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接地电极 36

具体实施方式

[0060]

下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

[0061]

实施例1:

[0062]

本实用新型提供了一种适用于铁矿石烧结烟气处理的双循环结构,如图1所示,包括烧结台车20,所述烧结台车20上设置有总风罩2,所述总风罩2与烧结台车20 围成布气空间并沿从烧结台车20的头部到尾部依次形成第一区域、第二区域、第三区域、第四区域,所述第二区域中的烟气通过第二处理机构与新风混合后被送入所述第四区域的进气端形成烟气小循环结构,具体地,所述布气空间内部设置有一个小风罩3,所述小风罩3呈倒扣的漏斗形且布置在第四区域的正上方,通过第二处理机构后与新风混合后的烟气被送入所述小风罩3中。所述第四区域通过第四处理机构后与新风混合后被送入所述布气空间形成烟气大循环结构,第一区域连接第一处理机构,第三区域通过第三处理机构与第一处理机构连接。所述烧结台车20的尾部连接破碎机构的进口,破碎机构的出口形成第五区域,第五区域连接第一处理机构的末端。

[0063]

进一步地,第一区域、第二区域、第三区域、第四区域、第五区域内所具有的气体分别命名为ⅰ类气体、ⅱ类气体、ⅲ类气体、ⅳ类气体、

ⅴ

类气体,其中,ⅰ类气体为低温、高湿、低污染物排放区烟气,ⅱ类气体为高no

x

、高vocs、低so2排放区烟气,ⅲ类气体为低nox、低vocs、高so2排放区烟气,ⅳ类气体为高温、低污染物排放区烟气,

ⅴ

类气体为烧结台车尾烧结料的破碎、冷却工序段的除尘热空气。本实用新型在研究了烧结工序中多污染物的排放规律的基础上,解析了烟气vocs的排放特征以及数量关系,提出了改良的烧结烟气“双循环”布置结构,大大减少了烟气的排放量及vocs总量,在保证烧结料产量及质量的前提下,可减少烟气量及其中的污染物排放总量。

[0064]

本实用新型将其烟气分为五类,ⅰ类气体经除尘、低温等离子体处理、碱吸收及除雾后与

ⅴ

类气体混合排放;ⅱ类气体经内部循环与新风混合后引入烧结台车第四区域的进气端,通过高温烧结,使得vocs在高温下分解,减少其排放量,该循环为内部小循环;ⅲ类烟气经除尘、低温等离子体处理、碱吸收及除雾后达标与

ⅴ

类气体混合排放;ⅳ类气体经旋风除尘与新风混合后再次引入烧结台车的总风罩,用于整个烧结区的热风烧结与热风点火,这是一个高温烟气的大循环。

ⅴ

类气体为烧结料冷却后的热空气与经处理后的ⅰ、ⅲ类气体混合,增加混合气体的热量与升力后集中排放,在保证烧结料质量和产量的前提下充分利用烧结烟气自身高温分解能力以及no2、so2、的氧化还原能力,有效实现了烧结烟气中vocs、so2、no

x

等多污染物的协同分类处理。

[0065]

所述第三处理机构包括热交换器9以及第四风机14,所述热交换器9具有第一流道以及第二流道,所述第一流道与第二流道流向相反,所述第一流道的出口分别连接第一新风管路、第二新风管路,其中,所述第一新风来自第一新风管路,所述第二新风来自第二新风管路,所述第一流道的进口连接第三风机10的出口,第三风机10的进口连接外界大气或新风系统,新风系统优选采用设备对外界大气进行物理处理的系统,例如新风系统能够对外界大气进行简单处理并使气体达到一定的温度等,具体应以更有利于污染物处理为目

的。

[0066]

进一步地,所述热交换器(9)可以采用多种换热器的结构形式,优选采用包括壳程和管程的列管式换热器,管程形成第二流道,壳程形成第一流道,管程采用多根并列布置的不锈钢管组成,壳程由外壳和不锈钢管外壁组成通道,实现气体热交换。

[0067]

具体地,所述第二处理机构包括第二风机4以及第二除尘单元5,所述第二区域经第二除尘单元5连接第二风机4的进口,第二区域通过第二风管组件连接第二除尘单元5,第二风机4的出口、第一流道所连接的第一新风管路汇集后的烟气输送到第四区域所具有的小风罩3中。ⅱ类气体与干燥的新风混合后引入第四烧结区域的高温段热风烧结,其高温区温度大于1000℃,使vocs在高温下分解,减少其排放量,引入小风罩3的ⅱ类气体占总的烧结烟气量的10%-20%,实现了烧结烟气的小循环。所述第二除尘单元5优选采用静电除尘装置,静电除尘的净化效率高,能够捕集0.01 微米以上的细粒粉尘,且允许的操作温度高,如shwb型电除尘器允许操作温度 250℃,其他类型还有达到350-400℃或者更高的,在具体应用时可实现自动化控制。

[0068]

所述第四风机14的进口连接第三区域,第四风机14的出口与热交换器9所具有的第二流道的进口连接,所述第二流道的出口连接所述第一除尘单元8的进口,第三区域中的烟气通过第一流道与第二流道中的气体进行热交换能够提高第一流道中气体的温度,进而能够利用烟气余热,有利于能量的节约。

[0069]

所述第一处理机构包括碱吸收塔6、等离子体处理单元7、第一除尘单元8、除雾单元11、烟囱12以及第一风机13;第一除尘单元8优选采用布袋除尘装置,所述第一区域通过第一风机13连接第一除尘单元8的进口,所述第一除尘单元8的出口依次连接等离子体处理单元7、碱吸收塔6、除雾单元11、烟囱12。ⅲ类气体经过热交换器降温后被连接到第一除尘单元8的进口,经除尘、低温等离子体处理、碱吸收及除雾后达标,所述第五区域通过第五区域风管连接所述烟囱12,ⅲ类气体在烟囱12 处与

ⅴ

类气体混合,升高温度后加快排放。此外,ⅰ类气体也合并于此经除尘、低温等离子体处理、碱吸收及除雾后再与

ⅴ

类气体混合,升高温度后加快排放。

[0070]

进一步地,低温等离子体处理单元,可直接分解vocs,并可增强残余vocs的亲水性,低温等离子体产生的o3,除了选择性氧化no转化为no2,也可以催化氧化部分voc,从而实现了对低浓度vocs的去除以及使no向no2转化。本实用新型同时引入了自补式亚硫酸钠碱吸收装置,即碱吸收塔6,通过采用离心泵将流体打到塔顶形成流体在碱吸收塔6内的循环反应,碱吸收塔6内部装有填料用以增加气体和液体在塔内的接触面积,例如气体从塔底部到顶部,而亚硫酸钠溶液为从塔顶流向塔底并能够在填料的表面与烟气接触反应,该装置不仅可吸收烟气中的so2不断产生亚硫酸钠,而且还可将烟气中的no2吸收并还原为n2,还可以吸收亲水性的残余vocs,最大限度的降低了烟气中vocs、no

x

及so2的排放量。自补式亚硫酸钠碱吸收装置避免了scr、sncr等方法中加入nh3而引起的氨气逃逸与so2形成(nh4)2so4,进而增加大气中pm2.5的问题。

[0071][0072]

表1:反应原理图

[0073]

如表1所示,剩余o3与na2so3反应生成o2和na2so4。同时一定程度上实现了烧结烟气余热的回收利用,达到了节能减排的功效。

[0074]

等离子体处理单元7采用基于泡沫氧化铜催化床的低温等离子体装置,处理模拟烧结烟气中的vocs成分。低温等离子体驱动电源为ctp-2000k型高压交流电源(ac),输出正弦信号,电压在0~25kv可调,频率在50hz~100khz范围内可调;催化床采用泡沫cuo(孔隙率极大于98%,泡沫骨架结构尺寸约为40~75μm,粒径集中分布在200~500nm范围,泡沫cuo长度为1.5cm)。

[0075]

如图4所示,等离子体装置放电方式为介质阻挡放电,等离子体装置包括石英管 22、第一接头23以及第二接头24,第一接头23、第二接头24分别通过第一不锈钢螺栓28、第二不锈钢螺栓30安装在石英管22的两端且内部形成容纳空间,第一接头23、第二接头24分别与石英管22的两端以o型圈进行密封,容纳空间中填充有泡沫氧化铜催化剂25,石英管22的内部还设置有沿长度方向布置的锯齿高压电极26,石英管22沿周向套装有不锈钢网27作为接地极,并能够对石英管22起到一定的保护作用。

[0076]

进一步地,第一接头23上焊接有第一宝塔接头29,第一宝塔接头29作为等离子体装置的出气口,第二接头24焊接有第二宝塔接头31,第二宝塔接头31作为等离子体装置的进气口。石英管22的外部还设置有与内部锯齿高压电极26相连接的接线柱32,接线柱32分别连接示波器33、高压交流电源34。高压交流电源34还依次连接有外接电容35、接地电极36。

[0077]

内径3mm的石英管22作为阻挡介质,外壁缠绕不锈钢网27并与接地电极36连接。高压电极26为不锈钢材质并制成锯齿状以增强放电效果,内置的泡沫氧化铜催化剂25通过卷曲成型固定于石英管22内壁与高压电极26之间,实现较小的气体压降。接线柱32通过接头连接并与高压电极连接,外接高压交流电源34。示波器33 连接于高压交流电源34和接地电极36两侧用来测定等离子体放电的电信号。该低温等离子体反应可以无选择性地去除烧结烟气中的多种vocs组分。

[0078]

经该低温等离子体装置所处理的烧结烟气,其中vocs以苯、甲苯、二甲苯及乙苯为主要成分(浓度占90%以上)。如气相色谱附图5a所示,上述4种voc成分在2min至4min之间依次出峰;同时,特定物质的响应峰峰面积与该化合物的浓度成正相关。随着峰值电压的增大,等离子体放电功率增加,二甲苯及乙苯的响应峰在峰值电压高于12kv以上完全消失,甲苯的响应峰在18kv以上消失,苯的响应峰峰高在8kv至20kv之间显著降低。以上结果表明,随着等离子体放电功率的增加,甲苯、乙苯和二甲苯能够被彻底转化为其他降解产物,虽然苯不能被完全去除,但从其峰面积的变化可以计算出苯的最大去除率达90%以上。通过pid

测试模拟烧结烟气经处理前后进、出气口的浓度得到的tvoc去除率如附图3所示,可以看出随着峰值电压的增大,混合vocs的去除率显著提高,峰值电压为12kv、15kv和18kv时 tvoc去除率分别为69.5%、83.6%和92.2%,tvoc最大去除率达95.2%,其降解动力学曲线接近准一级动力学。

[0079]

在实际应用中,第

ⅴ

类气体为烧结台车尾烧结料的破碎、冷却工序段的除尘热空气,一部分可以作为新风使用,大部分直接进入了烟囱12,与经处理后的温度较低的ⅰ、ⅲ类气体混合,增加了处理烟气的提升力与

ⅴ

类气体有组织的排放。

[0080]

具体地,所述第一风机13通过第一风管组件与所述第一区域连接,所述第一风管组件包括ⅰ排放段风箱17以及

①‑③

号风管,所述ⅰ排放段风箱17通过

①‑③

号风管连接第一区域。

[0081]

所述第二除尘单元5通过第二风管组件与所述第二区域连接,所述第二风管组件包括ⅱ排放段风箱18以及

④‑⑩

号风管,所述ⅱ排放段风箱18通过

④‑⑩

号风管连接所述第二区域。

[0082]

所述第四风机14通过第三风管组件与所述第三区域连接,所述第三风管组件包括ⅲ排放段风箱19以及号风管,所述ⅲ排放段风箱19通过号风管连接所述第三区域。

[0083]

所述第四处理机构包括第五风机15以及第三除尘单元16,第五风机15进口连接第四区域,第五风机15的出口经第三除尘单元16后与所述第二新风管路中的新风混合后连接到所述布气空间。其中,所述第五风机15进口优选通过第四风管组件连接所述第四区域,所述第四风管组件包括ⅳ排放段风箱21以及号风管,所述ⅳ排放段风箱21通过号风管连接所述第四区域。ⅳ排放段风箱21的出口经第五风机15、第三除尘单元16后与第二新风管路补充新风混合后与总风罩2相连,用于热风烧结和烧结台车点火炉1点火。

[0084]ⅳ类气体经除尘后部分引入烧结台车总进气罩并混合部分新风,用于热风烧结和热风点火;引入烧结台车20的ⅳ类气体及部分新风之和占总的烧结烟气量的30%-35%,实现了一个烧结烟气的大循环。

[0085]

实施例2

[0086]

本实施例为实施例1的一个优选例。

[0087]

本实施例中,采用基于泡沫氧化铜催化床的低温等离子体装置,处理模拟烧结烟气中的vocs成分。低温等离子体驱动电源为ctp-2000k型高压交流电源(ac),输出正弦信号,电压在0-25kv可调,频率在50hz-100khz范围内可调;催化床采用泡沫cuo(孔隙率极大于98%,泡沫骨架结构尺寸约为40-75μm,粒径集中分布在200-500nm范围,泡沫cuo长度为1.5cm)。

[0088]

该低温等离子体反应可去除烧结烟气中的二噁英及其结构类似物,随着峰值电压的增大,等离子体放电功率增加。二噁英的响应峰在峰值电压由8kv升至10kv时,二噁英的去除效率由49.1%提高至72.7%,如图5所示。峰值电压高于15kv以上,二噁英的去除效率大于95%,如图6所示。

[0089]

本实施例中,烧结台车20的面积为300m2,烧结台车20下方有22根风管,烧结台车20下方有22根风管,号风管的排气量为1.8

×

105m3/h。第二区域、第三区域、第四区域所对应排放区烟气平均温度

如下:

④‑⑩

号风管中烟气的平均温度为62.14℃,号风管中烟气的平均温度为102.86℃,号风管中烟气的平均温度为242.0℃,如图3所示。

[0090]

烧结台车20尾部输出的烧结料破碎后温度约750℃,第五区域所对应的

ⅴ

类气体的平均温度为230℃。烧结台车20所在室外温度为20℃,热交换器9的换热效率为50%。通过烟气循环,该装置每小时节能约为1.66

×

10

11

j/h,每小时节能相当于5.6t标准煤炭(7

×

106kcal/t)燃烧所产生的热量。

[0091]

实施例3

[0092]

本实施例为实施例1的另一个优选例。

[0093]

本实施例中,烧结台车20的面积为300m2,烧结台车下方号风管的排气量为1.8

×

105m3/h。烧结台车20下方第二风管组件中

④‑⑩

号风管中总vocs浓度为44.9ppm。经烟气循环、除尘、低温等离子体处理、碱吸收等步骤,经烟囱排放的烟气中,总vocs的浓度降低为0.7ppm,总vocs的去除率为85%。同时,烟气中 no

x

、so2的排放量可减少90%以上,经烟囱排放的烟气中,各污染物的量均低于国家排放标准,气量也下降至少40%。

[0094]

实施例4

[0095]

本实施例为实施例1的再一个优选例。

[0096]

本实施例中,烧结台车20的面积为150m2,烧结台车20下方号风管的排气量为6

×

104m3/h。烧结台车20下方

④‑⑩

号风管中总vocs浓度为64.8ppm。经烟气循环、除尘、低温等离子体处理、碱吸收等步骤,经烟囱排放的烟气中,总 vocs的浓度降低为0.8ppm,总vocs的清除率为87%。同时,烟气中no

x

、so2的排放量可减少90%以上,经烟囱12排放的烟气中,各污染物的量均低于国家排放标准。

[0097]

本实用新型的工作原理如下:

[0098]

第一区域风管连接第一除尘单元8后,再依次连接等离子体处理单元7、碱吸收塔6、除雾单元11、烟囱12。

[0099]

第二区域中的烟气通过第二除尘单元5后与热交换器9第一流道的第一新风管路汇合后引入到布气空间中,与烧结高温区的小风罩3相连,形成烟气小循环结构。

[0100]

第三区域的烟气经热交换器9的第二流道后依次进入第一除尘单元8、等离子体处理单元7、碱吸收塔6、除雾单元11,最后通过烟囱12排出。

[0101]

第四区域的烟气与第三除尘单元16连接,通过第五风机15输出烟气并与第一流道的第二新风管路的气体汇合后引入烧结台车20的总风罩2内,形成烟气大循环结构。

[0102]

第五区域内的气体是烧结台车尾烧结料的破碎、冷却工序段的除尘热空气,大部分进入了烟囱12,与经处理后的温度较低的ⅰ类气体、ⅲ类气体混合,增加了处理烟气的提升力与

ⅴ

类气体有组织的排放。

[0103]

在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0104]

以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,

这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。