1.本实用新型涉及油气田开采领域油气井生产所用的水力压裂施工模拟试验装置,尤其是一种地层水平主应力模拟试验装置。

背景技术:

2.目前我国大部分油田已进入开发中后期,稳产和挖潜的难度越来越大,油藏高含水和油井出砂现象日益严重,因此油气井增产技术受到极大关注。水力压裂是一种应用广泛的增产技术,能否准确把握水力压裂裂缝的扩展规律,直接关系到压裂施工的效果。现场水力压裂试验方法费用昂贵,且同一层位无法多次重复试验,因此很少采用。目前研究裂缝扩展机理的方法以物模试验为主,在室内模拟地层温度、压力环境以及井筒施工条件,针对不同物性的储层岩石进行试验。

3.在申请号为201020283533.2的中国实用新型专利申请公布说明书中,公开了一种水力压裂破裂过程模拟的室内装置,该装置用于研究不同围压和温度条件下岩石裂缝的起裂、扩展和延伸机理。其特征在于:配备一个方形承压体,承压体内部为承压腔,三个正交的加载机构的压力板均伸入承压腔内,承压体的一侧连接外承压体,外承压体内部为外承压室,承压腔与外承压室相通,承压腔与外承压室之间安装导轨,试样小车置于导轨上,试样小车上安装有压力板和固定承压柱,压力板和固定承压柱上有连通的注液通道,注液通道与承压腔相通。该装置模拟地应力通过液缸向试验岩样施加固定载荷实现,起裂裂缝在进一步扩张过程中,试验岩样发生蠕变进而反向压缩液缸,导致施加载荷随之显著增大,无法满足地应力在整个试验期间基本维持不变的要求。

4.在申请号为201310407768.6的中国实用新型专利申请公布说明书中,公开了一种油气井水力压裂裂缝扩展可视化实验方法及其装置。其特征在于,装置主要由岩样室、地应力加载单元、模拟压裂管柱、高速摄像机、高压泵注单元、数据测量与采集单元组成,其中岩样室顶盖开有四个透明观察口。试验开始前,首先对预制平板型岩样加载三轴应力,在岩样受力条件下钻取井眼,然后安装好模拟压裂管柱。试验开始后,由平流泵经高压管线向压裂管柱内泵注压裂液,使用压力变送器测量泵注压力变化,并使用高速摄像机在平面上记录裂缝扩展路径。该装置同样无法满足地应力在整个试验期间基本维持不变的要求。

技术实现要素:

5.本实用新型的目的是针对现有技术中的不足,提供一种地层水平主应力模拟试验装置。

6.其技术方案如下:

7.地层水平主应力模拟试验装置,包括高压釜体和模拟套管,所述高压釜体四周呈十字形布设四组液压缸组件,液压缸组件的内端设有主应力板,其中两个同轴液压缸组件的内端分别连接有最大主应力板,另外两个同轴液压缸组件的内端分别连接由最小主应力板;所述模拟套管居中设置于高压釜体内,主应力板围绕于模拟套管四周。

8.进一步的,所述液压缸组件包括:高压液缸、活塞杆、往复活塞,所述高压液缸固设于高压釜体外壁,活塞杆的外端连接往复活塞,往复活塞与高压液缸滑动密封配合,活塞杆的内端连接主应力板。

9.进一步的,所述液压缸组件还包括液缸端盖,所述液缸端盖螺纹连接于高压液缸外端。

10.进一步的,所述主应力板为弧型厚板结构,厚板两端对称加工有弧型弯臂爪,板体中心处加工有凸台。

11.进一步的,所述的高压釜体为一凹形回转体,其侧壁加工有围绕回转体轴心呈间隔90

°

均布的凸台。

12.进一步的,所述高压液缸通过端部的外螺纹与高压釜体上带内螺纹的凸台紧密连接;活塞杆通过端部的外螺纹与往复活塞的内螺纹紧密连接。

13.进一步的,所述液缸端盖通过内螺纹与高压液缸的外螺纹紧密连接。

14.进一步的,所述主应力板与所述活塞杆内端螺纹连接。

15.进一步的,所述高压釜体还包括高压釜端盖,所述高压釜端盖中部开设有容纳模拟套管通过的通孔,高压釜端盖与高压釜体螺纹连接。

16.进一步的,所述高压釜体的上端口处设有密封钢圈槽,密封钢圈操内装设有密封钢圈。

17.本实用新型的有益效果是:

18.室内模拟油气井水力压裂的实际工况。在正常施工条件下,携砂液经由井筒注入地层并对地层施加压力,当注入压力大于地层破裂压力时,将迫使岩石发生蠕动变形,进而导致近井地层扩张,压差越大则扩张速度越大,当注入压力小于地层破裂压力时,岩石停止蠕动变形。根据这一现象,本实用新型利用液压机构模拟地层蠕动变形的动态过程。

19.在试验装置中,采用带有开关阀的液压机构控制液缸所施加的应力,各个液缸配备一套独立的液压机构。将开关阀的预置压力设置为地应力大小,当试验岩样发生蠕动扩张使得液缸压力大于预置压力时,开关阀自动打开泄压,主应力板随试验岩样向外移动,反之,开关阀自动关闭,主应力板停止移动。该液压机构保证了地应力在整个试验过程中基本维持不变,可较为准确地模拟近井地带岩石受压裂液挤压时蠕动扩张的动态过程。

附图说明

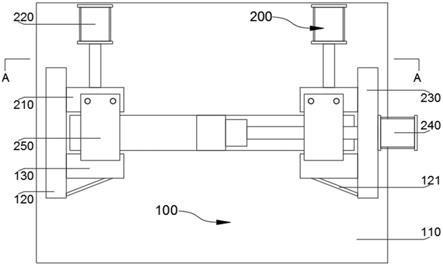

20.图1是本实用新型所提供的地层水平主应力模拟试验装置的结构示意图

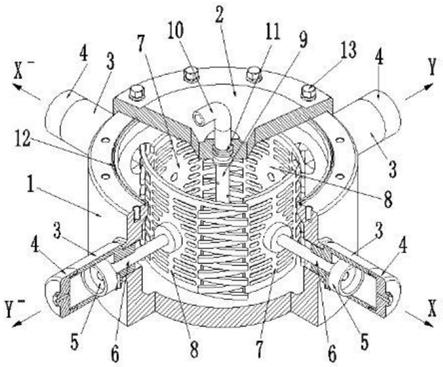

21.图2是本实用新型所提供的高压釜体的结构示意图

22.图3是本实用新型所提供的高压釜端盖的结构示意图

23.图4是本实用新型所提供的高压液缸的结构示意图

24.图5是本实用新型所提供的液缸端盖的结构示意图

25.图6是本实用新型所提供的往复活塞的结构示意图

26.图7是本实用新型所提供的活塞杆的结构示意图

27.图8是本实用新型所提供的最大主应力板的结构示意图

28.图9是本实用新型所提供的最小主应力板的结构示意图

29.图10是本实用新型所提供的模拟套管的结构示意图

30.图11是本实用新型所提供的进液弯管的结构示意图

31.图12是本实用新型所提供的主应力板的安装状态示意图

32.图13是本实用新型所提供的主应力板的液压单元示意图

33.图14是本实用新型所提供的试验岩样示意图。

具体实施方式

34.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

35.一种地层水平主应力模拟试验装置(见图1)主要由高压釜体1、高压釜端盖2、高压液缸3、液缸端盖4、往复活塞5、活塞杆6、最大主应力板7、最小主应力板8、模拟套管9、进液弯管10、密封胶圈11、密封钢圈12、螺拴13组成。

36.试验装置核心部件为一呈“十”字形分布的四缸液压组合系统。

37.将四个高压液缸3通过其外螺纹36与高压釜体1上带内螺纹的凸台103紧密连接。

38.将活塞杆6通过外螺纹61与往复活塞5的内螺纹51紧密连接,然后将其安装于高压液缸3内,即往复活塞5与高压液缸3的缸体内壁32、活塞杆6与高压液缸3的通孔35均呈滑动配合。

39.将液缸端盖4通过内螺纹42与高压液缸3的外螺纹31紧密连接,完成一组液压机构的安装,其余三组安装方式一致。

40.选择同轴的一对液缸施加最大主应力,将两个最大主应力板7对称放入高压釜体1内,通过其内螺纹73分别与所相对应的活塞杆6的外螺纹62紧密连接。另外一对液缸施加最小主应力,将两个最小主应力板8对称放入高压釜体1内,通过其内螺纹83分别与所相对应的活塞杆6的外螺纹62紧密连接。

41.将模拟套管9通过外螺纹93与高压釜体1内部底面的内螺纹104螺纹连接。

42.将密封钢圈12放入高压釜体1的密封钢圈槽101内。

43.将密封胶圈11安装于高压釜端盖2的密封槽22内,并将高压釜端盖2安装于高压釜体1顶部。

44.将进液弯管10与模拟套管9螺纹连接。

45.最后,用一组螺拴13将高压釜端盖2和高压釜体1紧固为一体(见图1)。

46.所述的高压釜体1为一凹形回转体,其侧壁加工有围绕回转体轴心呈90

°

均布并具有内螺纹的凸台103(见图2)。

47.最大主应力板7与最小主应力板8为一弧型厚板结构,厚板两端对称加工有弧型弯臂爪,板体中心处加工有带内螺纹的凸台73(见图8)。

48.所述的高压釜体1(见图2)为一凹形回转体,上肩部加工有与内孔同轴的密封钢圈槽101,在同一平面加工有围绕轴心一周的一组内螺纹孔102,回转体侧壁加工有围绕轴心的呈90

°

均布并具有内螺纹的凸台103,釜体内部底面加工有一个内螺纹孔(盲孔)104。

49.所述的高压釜端盖2(见图3)为一回转体,轴心处加工有通孔21,孔内侧加工有密封胶圈槽22,端盖上表面围绕轴心加工有一组通孔23,端盖底面加工有密封钢圈槽24。

50.所述的高压液缸3(见图4)为一回转体,左端加工有外螺纹31和活塞孔32,右端加工有外螺纹36和活塞杆孔35,下部加工有一凸台33,并在此处加工有一l型通孔34将活塞孔与外部沟通。

51.所述的液缸端盖4(见图5)为一回转体,左端加工有通孔41,右端加工有内螺纹42。

52.所述的往复活塞5(见图6)为一凹形回转体,右端加工有一个螺纹孔51。

53.所述的活塞杆6(见图7)为一实体回转体,两端各加工有一个外螺纹61和螺纹62。

54.所述的最大主应力板7(见图8)为一弧型厚板结构,厚板两端对称加工有弧型弯臂爪71,板体加工有条形瞳孔阵列72,板体中心处加工有带内螺纹的凸台73。

55.所述的最小主应力板8(见图9)为一弧型厚板结构,厚板两端对称加工有弧型弯臂爪81,板体加工有条形瞳孔阵列82,板体中心处加工有带内螺纹的凸台83。

56.所述的模拟套管9(见图10)为一空心回转体,管体顶部加工有一内螺纹91,管壁处可根据需要加工有若干个模拟炮眼92,管体底部加工有一外螺纹93。

57.所述的进液弯管10(见图11)为一加工有外螺纹的弯管。

58.试验装置装配原理:试验装置核心部件为一呈“十”字形分布的四缸液压组合系统。将一高压液缸3通过其外螺纹36与高压釜体1上带内螺纹的凸台103紧密连接,将活塞杆6通过外螺纹61与往复活塞5的内螺纹51紧密连接,然后将其安装于高压液缸3内,即往复活塞5与高压液缸3的缸体内壁32、活塞杆6与高压液缸3的通孔35均呈滑动配合,最后将液缸端盖4通过内螺纹42与高压液缸3的外螺纹31紧密连接,完成一组液压机构的安装,其余三组安装方式一致。选择同轴的一对液缸施加最大主应力,将两个最大主应力板7对称放入高压釜体1内,通过其内螺纹73分别与所相对应的活塞杆6的外螺纹62紧密连接。另外一对液缸施加小主应力,将两个最小主应力板8对称放入高压釜体1内,通过其内螺纹83分别与所相对应的活塞杆6的外螺纹62紧密连接。将模拟套管9通过外螺纹93与高压釜体1内部底面的内螺纹104螺纹连接。将密封钢圈12放入高压釜体1的密封钢圈槽101内。将密封胶圈11安装于高压釜端盖2的密封槽22内,并将高压釜端盖2安装于高压釜体1顶部。将进液弯管10与模拟套管9螺纹连接。最后,用一组螺拴13将高压釜端盖2和高压釜体1紧固为一体(见图1)。

59.最大主应力板7与最小主应力板8均可在液缸往复活塞5的作用下做直线往复运动,两个最大主应力板7相向并与σmax同轴,两个最小主应力板8相向并与σmin同轴,两轴共面且相互垂直。四个应力板在高压釜体1内,其弧型弯臂爪71和81相互交叉(见图12)。

60.试验装置具体实施原理:在安装高压釜端盖2之前,在四个应力板与模拟套管9之间的环空内安装一个体积相仿的环状柱体试验岩样(见图14),试验岩样的内孔壁与模拟套管9外壁之间的环空用水泥胶洁剂进行固结(炮眼处不得涂抹胶结剂)。等胶结剂固结之后,安装高压釜端盖2,用紧固螺拴13将其固定在高压釜体1上,再安装进液弯管10,最后为每个液缸安装各自独立的液压单元(见图13),至此完成试验前的装置准备工作(液压系统和其它辅助设备安装略)。正式实验前,要通过四个主应力板向内的径向运动对试验岩样进行预紧压缩,该功能需要通过各个液缸的独立液压单元对液缸活塞注液加压共同实现。主应力板液压单元主要由液压泵a、控制阀b、开关阀c和调节阀d组成(见图13),以其中一个液压单元为例,开关阀c关闭,控制阀b打开,由液压泵a通过控制阀b将高压油注入高压液缸3内推动往复活塞5,进而推动主应力板往右运动,其它主应力板依此类推。四个主应力板作相向的径向运动,对试验岩样实施试验前的预紧压缩。将σmax方向的两个主应力板液压单元的

开关阀c定位一个压力值pmax,将σmin方向的两个主应力板液压单元的开关阀c定位一个压力值pmin,将压力值pmax设定为最大主应力,压力值pmin设定为最小主应力,其中pmax》pmin。至此准备工作全部完成。试验工作开始,将试验(含砂)液体由进液弯管10注入模拟套管9,通过模拟炮眼92对试验岩样施加压力p。当p≤pmin时,所有液压单元的开关阀c处于关闭状态,试验岩样继续承压。随着注入压力p不断升高,当p》pmin时,σmin方向的两个液压单元的开关阀c打开,两个最小主应力板8在试验岩样的作用下向外扩张。当p》pmax时,σmax方向的两个液压单元的开关阀c打开,两个最大主应力板7在试验岩样的作用下也向外扩张。当主应力板向外扩张时,高压液缸3内的高压油通过调节阀d和开关阀c排出至油缸,主应力板的运动速度通过调节阀d的开度进行控制,从而达到模拟地应力状态的目的。

61.试验结果的取得:可在试验液体内加入染料,以便清晰标识在试验过程中形成的裂缝。也可在裂缝形成之后注入高温腊液,稳定一段时间等待腊液凝固,再打开高压釜端盖2取出蜡模进行观察分析。

62.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。