1.本技术涉及弹簧加工设备技术领域,尤其是涉及一种磨簧机粉尘处理装置。

背景技术:

2.弹簧是一种利用弹性来工作的机械零件,弹簧在卷制完成后需要进行端头磨平, 此时就需要用到磨簧机对端头进行磨平,使得弹簧可投入使用。

3.现有文件公开的一种磨簧机,该方案通过吹风装置可以持续的对弹簧的磨平处进行吹气,及时将废屑吹走,废屑在吹风管的气流带动下移动至挡屑板处,然后通过排屑口排走,来完成对弹簧打磨时产生的粉末进行清理。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题,由于粉末的颗粒较小,重量较轻,进而吹风管在吹动粉末时,会使粉末发生四处分散,不能肯定的会将粉末吹到挡屑板处,不能很好的对粉末进行清理,同时由于粉末的分散,进而会进入操作人员的呼吸道,影响操作人员的身体健康。

技术实现要素:

5.为解决不能将粉末四处飞散,影响操作人员身体健康的目的,本技术提供如下技术方案:一种磨簧机的粉尘处理装置,包括底座,所述底座的内壁固定连接有电机,所述电机的输出端贯穿底座的表面,所述电机的输出端转动连接有下打磨盘,所述下打磨盘的下表面固定连接在底座的上表面,所述电机的输出端固定连接有与下打磨盘上表面转动连接的放置盘,所述底座的上表面固定连接有磨簧箱,所述磨簧箱的右侧固定连接有风机,所述风机的输出端固定连接有出风管,所述磨簧箱与底座的内部开设有滑槽,所述磨簧箱与底座内部的滑槽的内壁设置有收集机构;

6.所述收集机构包括磁铁,所述磁铁位于磨簧箱与底座内部的滑槽的内部,所述磁铁的上表面固定连接有液压伸缩杆,所述液压伸缩杆远离磁铁的一端固定连接在磨簧箱与底座内部的滑槽的内壁,所述底座的上表面开设有贯穿底座表面的第一滑道,所述第一滑道的下侧为斜面,所述底座内部的上侧活动连接有收集箱,所述第一滑道的下侧与收集箱相连通。

7.优选的,所述放置盘的表面开设有贯穿放置盘表面的通孔,所述放置盘表面开设的通孔的内壁活动连接有弹簧。

8.优选的,所述下打磨盘的表面开设有缺口,所述底座的表面开设有贯穿底座表面的斜滑道,所述斜滑道位于缺口的下方。

9.优选的,所述磨簧箱与底座内部的滑槽的内壁转动镶嵌有转动球,所述转动球的表面与磁铁的表面滑动连接。

10.优选的,所述磨簧箱的后侧固定连接有弧形挡板,所述弧形挡板的内壁开设有贯穿弧形挡板表面与底座表面的第二滑道,所述第二滑道的下侧同样呈倾斜设置,所述第二滑道的下侧同样与收集箱相连通。

11.优选的,所述磨簧箱的内部的左侧固定连接有挡板。

12.优选的,所述磨簧箱的后侧固定连接有上打磨机构,所述上打磨机构的下端与弹簧的上端滑动连接。

13.综上所述:

14.1、该磨簧机的粉尘处理装置,通过收集机构的设置,使被出风管吹散的粉末进行聚集,进而避免了粉末的四处飞散,进而对粉末进行了大幅度的收集,大大提高了粉末的收集效率,同时减少粉末进入操作人员的呼吸道,降低了粉末对操作人员造成的伤害,保障了操作人员的身体健康,提高了装置的实用性。

15.2、该磨簧机的粉尘处理装置,通过弧形挡板的设置,使弧形挡板内部的粉末能够进行聚集,从而能够落进第二滑道的内部,进而使弧形挡板内部的粉末能够进行自动收集,避免了操作人员的再次操作,进而避免了装置对操作人员造成伤害,保证了操作人员的身体安全,同时降低了操作人员的劳动强度,提高了操作人员的操作效率,

16.3、该磨簧机的粉尘处理装置,通过磨簧箱的下表面凸出于第一滑道开口的设置,使进入到第一滑道内部的粉末无法再次滑出,进而避免了对粉末的来回吸引,提高了对粉末的收集效率,避免了粉末的大量堆积在磨簧箱内壁上的情况,保证了对粉末的清理效果,进而提高了装置的实用性。

附图说明

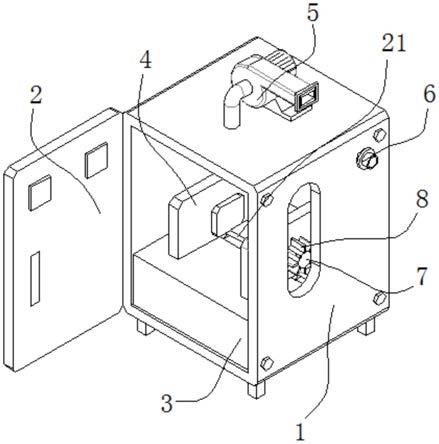

17.图1是本技术一种磨簧机的粉尘处理装置结构示意图。

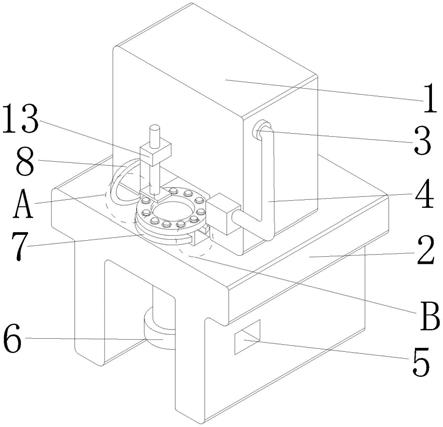

18.图2是图1中a处放大图。

19.图3是图1中b处放大示意图。

20.图4是本技术磨簧箱内部结构示意图。

21.图5是本技术第二滑道内部结构示意图。

22.附图标记说明:

23.1、磨簧箱;2、底座;3、风机;4、出风管;5、斜滑道;6、电机;7、下打磨盘;8、弧形挡板;9、第二滑道;10、放置盘;11、通孔;12、弹簧;13、上打磨机构;14、挡板;15、第一滑道;16、收集箱;17、滑槽;18、转动球;19、磁铁;20、液压伸缩杆;21、缺口。

具体实施方式

24.请参阅图1-3,本技术提供一种新的技术方案:一种磨簧机的粉尘处理装置,包括底座2,所述底座2的内壁固定连接有电机6,所述电机6的输出端贯穿底座2的表面,所述电机6的输出端转动连接有下打磨盘7,所述下打磨盘7的下表面固定连接在底座2的上表面,所述电机6的输出端固定连接有与下打磨盘7上表面转动连接的放置盘10,进而通过电机6的设置,为放置盘10的转动提供动力,使装置得以运作;

25.所述放置盘10的表面开设有贯穿放置盘10表面的通孔11,所述放置盘10表面开设的通孔11的内壁活动连接有弹簧12,进而通过放置盘10与通孔11的设置,为弹簧12提供固定空间,尽量避免弹簧12在打磨过程中发生偏移,同时通过下打磨盘7的设置,使放置盘10在转动的过程中能够使弹簧12的下端进行打磨,所述下打磨盘7的表面开设有缺口21,所述底座2的表面开设有贯穿底座2表面的斜滑道5,所述斜滑道5位于缺口21的下方,进而通过

缺口21与斜滑道5的设置,使弹簧12在打磨完成后可以直接从缺口21掉进斜滑道5中,直接完成弹簧12的卸料,使操作人员不在需要手动卸料,减少了操作人员的劳动强度,避免了操作人员在取出弹簧12时发生危险,保障了操作人员的身体安全,提高了装置的实用性。

26.所述底座2的上表面固定连接有磨簧箱1,所述磨簧箱1的右侧固定连接有风机3,所述风机3的输出端固定连接有出风管4,所述出风管4远离风机3的一端固定连接在磨簧箱1的后侧,进而通过风机3与出风管4的设置,使弹簧12在进行打磨时产生的粉末能够被吹向一侧,进而避免了弹簧12打磨时产生的粉末对操作人员造成伤害。

27.所述磨簧箱1的后侧固定连接有上打磨机构13,所述上打磨机构13的下端与弹簧12的上端滑动连接,上打磨机构13的设置,使放置盘10在进行转动时,能够将弹簧12的上端进行打磨,所述磨簧箱1与底座2的内部开设有滑槽17,所述磨簧箱1与底座2内部的滑槽17的内壁设置有收集机构。

28.在使用该装置时,将弹簧12放进放置盘10表面开设的通孔11的内部,使弹簧12的下端与下打磨盘7的上表面接触,然后启动电机6,启动风机3,进而使放置盘10与下打磨盘7之间发生相互滑动,进而使弹簧12的下端与下打磨盘7的表面发生滑动,进而对弹簧12的下端进行打磨,同时风机3产生的风力通过出风管4将打磨弹簧12产生的粉末吹向磨簧箱1内部的左侧,至此完成对打磨产生的粉末的初步处理。

29.请参考图4-5,收集机构包括磁铁19,所述磁铁19位于磨簧箱1与底座2内部的滑槽17的内部,所述磁铁19的上表面安装有液压伸缩杆20,所述液压伸缩杆20的输出端与磁铁19固定连接,所述液压伸缩杆20远离磁铁19的一端固定连接在磨簧箱1与底座2内部的滑槽17的内壁,所述磨簧箱1与底座2内部的滑槽17的内壁转动镶嵌有转动球18,转动球18的材质为非金属物质,如塑料,所述转动球18的表面与磁铁19的表面滑动连接,进而通过转动球18的设置,使磁铁19与磨簧箱1与底座2内部的滑槽17的内壁相互之间互不接触,进而尽量避免了磁铁19与滑槽17的内壁相互摩擦使磨簧箱1与底座2具有磁力情况,进而使磨簧箱1与底座2不会影响装置对粉末的收集,保证了装置的正常运行,同时转动球18的设置,使磁铁19不会在滑槽17的内部进行悬空,对磁铁19进行支撑,所述磨簧箱1的内部的左侧固定连接有挡板14,通过挡板14的设置,对打磨时飞溅的粉末进行阻挡,尽量避免粉末脱离磁铁19的吸引,进而使装置能够最大程度的将粉末进行收集,减少了操作人员的清理频率,降低了操作人员的劳动强度,提高了装置的实用性。

30.所述底座2的上表面开设有贯穿底座2表面的第一滑道15,所述磨簧箱1的下表面凸出于第一滑道15的开口,所述第一滑道15的下侧为斜面,所述底座2内部的上侧活动连接有收集箱16,所述第一滑道15的下侧与收集箱16相连通,所述磨簧箱1的后侧固定连接有弧形挡板8,弧形挡板8的设置,将被出风管4所吹走的粉末进行阻挡并聚集在弧形挡板8的内部,进而减少了粉末的飞散,提高了粉末的收集效果,所述弧形挡板8的内壁开设有贯穿弧形挡板8表面与底座2表面的第二滑道9,所述第二滑道9的下侧同样呈倾斜设置,所述第二滑道9的下侧同样与收集箱16相连通,第二滑道9距离磁铁19的较远,进而第二滑道9内部的粉末不受磁铁19的吸引。

31.出风管4将粉末吹到磨簧箱1内部的左侧时,一部分粉末被吹到弧形挡板8的内部,由于弧形挡板8的形状为弧形,进而使弧形挡板8内部的粉末在重力的作用下,落进第二滑道9的内部,进而通过弧形挡板8的设置,使弧形挡板8内部的粉末能够进行聚集,从而能够

落进第二滑道9的内部,进而使弧形挡板8内部的粉末能够进行自动收集,尽量避免了操作人员的再次操作,进而尽量避免了装置对操作人员造成伤害,保证了操作人员的身体安全,同时降低了操作人员的劳动强度,提高了操作人员的操作效率,由于第二滑道9的下侧与收集箱16相连通,进而使弧形挡板8内部的粉末进行入收集箱16的内部,完成部分粉末的收集。

32.一部分粉末进入弧形挡板8,同时大部分粉末在磁铁19的磁力下,使粉末吸附到磨簧箱1的内壁,进而通过磁铁19的设置,使粉末能够被吸附到磨簧箱1的内部,方便了装置对粉末进行处理。

33.粉末吸附到磨簧箱1的内壁后,然后启动液压伸缩杆20,使磁铁19在滑槽17的内部滑动下降,由于粉末在磁铁19的磁力下吸附到磨簧箱1的内壁,进而随着磁铁19的下降,粉末同样在磨簧箱1的内壁进行滑动下降,随这磁铁19在滑槽17的内部滑动下降,进而使粉末进入第一滑道15内部的上侧,由于第一滑道15的下侧为斜面,进而随着磁铁19的继续下滑,粉末与磁铁19之间的距离越来越大,直至相互之间失去吸引力,进而在重力的作用下,粉末通过第一滑道15进入收集箱16的内部,进而通过收集机构的设置,使被出风管4吹散的粉末进行聚集,进而尽量避免了粉末的四处飞散,进而对粉末进行了大幅度的收集,大大提高了粉末的收集效率,同时减少粉末进入操作人员的呼吸道,降低了粉末对操作人员造成的伤害,保障了操作人员的身体健康,提高了装置的实用性。

34.当磁铁19与滑槽17的底部接触时,在液压伸缩杆20的牵引力下磁铁19在滑槽17的内部滑动上升,随着磁铁19的滑动上升,第一滑道15内部没有落进收集箱16的粉末再次在磁铁19的磁力下进行移动,当粉末滑出第一滑道15的内部时,由于磨簧箱1的底部凸出于第一滑道15的开口,进而磨簧箱1的底部对粉末进行了阻挡,进而使粉末无法跟随磁铁19的上升而上升,随着磁铁19的上升,粉末逐渐失去吸附力,进而使粉末卡在第一滑道15的开口处,在重力的作用下,对粉末进行了再次收集,进而通过磨簧箱1的下表面凸出于第一滑道15开口的设置,使进入到第一滑道15内部的粉末无法再次滑出,进而避免了对粉末的来回吸引,提高了对粉末的收集效率,避免了粉末的大量堆积在磨簧箱1内壁上的情况,保证了对粉末的清理效果,进而提高了装置的实用性。

35.工作原理:在使用该装置时,风机3产生的风力通过出风管4将打磨弹簧12产生的粉末吹向磨簧箱1内部的左侧,一部分粉末被吹到弧形挡板8的内部,然后进行入收集箱16的内部,完成部分粉末的收集,同时大部分粉末在磁铁19的磁力下,使粉末吸附到磨簧箱1的内壁,启动液压伸缩杆20,粉末同样在磨簧箱1的内壁进行滑动下降,由于第一滑道15的下侧为斜面,进而随着磁铁19的继续下滑,粉末与磁铁19之间的距离越来越大,直至相互之间失去吸引力,进而在重力的作用下,粉末通过第一滑道15进入收集箱16的内部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。