1.本发明涉及一种硅油水泵,具体涉及一种适用于电控硅油水泵的叶轮。

背景技术:

2.国内商用车发动机冷却系统采用的是直连机械式水泵,其叶轮直接通过轴与发动机皮带轮或发动机主轴连接,当发动机转动时,叶轮将同步转动,从而产生大量的无效功耗,不利于燃油的经济性;叶轮转速不断变化也对散热器冷却系统产生了频繁冷热冲击,导致发动机内部忽冷忽热,冬季时,发动机过冷易积碳,会导致发动机制热慢;直连水泵中叶轮的转速没有得到控制,因此对发动机冷却流量无法精确控制,从而增加了发动机不必要摩擦,降低了发动机缸套和活塞的使用寿命,降低发动机的耐久性。

3.国外电控硅油水泵已逐步替代直连机械式水泵,硅油水泵中的叶轮与发动机并不是直接关联,而是通过硅油粘滞力带动,而硅油量则可以经由整车ecu发射的控制信号进行调整,因此叶轮转速可以依据冷却系统的实际温度进行调整,例如:当冷却系统内零部件的温度过高时,发动机转速将提高,同时ecu发射啮合信号,大量硅油进入离合器中的工作腔内,叶轮进入快速转动;当零部件的温度正常时,ecu会发射怠速信号,大量硅油将会从工作腔内流出,叶轮进入怠速转动。

4.直连机械式水泵中的叶轮采用铸铁材料设计,其生产材料以及模具成本高,叶轮整体重量高,同时容易发生汽蚀现象,从而导致叶轮表面金属部分会逐步脱离,降低叶轮的使用寿命。

技术实现要素:

5.为解决以上问题,本发明提供一种适用于电控硅油水泵的叶轮,搭载该叶轮的水泵,其流量、扬程以及工作效率均较主流水泵得到提升。

6.本发明采用的技术方案是:一种适用于电控硅油水泵的叶轮,其特征在于:设置在硅油水泵尾端,包括前盖板、后盖板和叶片,多片所述叶片均匀布置在后盖板上,处于前盖板和后盖板之间;所述后盖板中部设有叶轮轮毂,所述前盖板中部设有进水口;所述叶片包括吸力面、进水边、压力面和出水边,所述压力面与进水边之间的叶倾角β1为18

°

~25

°

,所述吸力面与进水边之间的叶倾角β2为20

°

~30

°

。

7.作为优选,所述叶轮轮毂采用外六角设计,材料采用合金钢,直径为27~30mm。

8.作为优选,所述叶轮轮毂边缘均布有压力平衡孔。

9.作为优选,所述进水口边缘设有凸起的阶梯型密封结构。

10.作为优选,所述前盖板的两个端面的倾角与匹配的蜗壳的倾角一致,所述前盖板的厚度为2~3mm。

11.作为优选,所述后盖板的厚度为2~3mm。

12.作为优选,多片所述叶片呈中心对称设置在后盖板上,

13.作为优选,所述叶片数量为6~8片。

14.作为优选,所述叶片高度为13~18mm,所述进水边和出水边厚度为2mm。

15.作为优选,所述进水边和出水边均采用弧面设计并与吸力面以及压力面采用倒角过渡。

16.本发明取得的有益效果是:

17.1、本发明中的叶轮为尼龙材质pps并填充了40%玻璃纤维,实际填充成分也可依据客户要求以及叶轮不同的直径进行调整,本发明叶轮相较与当前主流的铸铁、钢或铸铝材质的叶轮,本身重量得以大幅度降低,实现轻量化设计,可降低发动机冷却系统的负荷;

18.2、本发明中的叶轮采用一体化设计,仅需要一套模具就可以完成制造,而且模具可以反复使用,生产工艺简单,生产的叶轮一致性较优,而主流金属叶轮,需要砂铸模具来完成制造,虽然模具本身成本低,但单次制作叶轮后,砂铸模具会损坏,因此需要重复制作新模具,生产工艺较为复杂,且生产的叶轮一致性较差;

19.3、本发明采用“闭式”设计,相较目前主流“开式”设计,叶轮额外新增前后盖板,可以避免叶轮中的叶片在旋转过程中产生叶间紊流,可以保证叶轮长时间稳定的旋转;“闭式”叶轮由于具备完整的前后盖板,可以避免细小颗粒磨蚀水泵的流道,保证水泵的工作效率;

20.4、本发明中的叶片采用独特的导流结构以及曲面设计,在其旋转过程中,更多冷却液可聚集在叶轮中部旋转,因此搭载本发明叶轮的水泵,其流量、扬程以及工作效率均较主流水泵得到提升,依据模拟结果,在相同工作点下:包含本发明的水泵效率可达64%,而传统机械式水泵效率的范围为45%~58%;当本发明中的叶轮旋转时,更多的空气会聚集在叶轮中部,因此中部的气压会更高,这意味着叶轮中部不容易发生冷却液沸腾现象(汽蚀现象),从而降低了汽蚀现象对叶轮以及水泵离合器腐蚀和冲击,降低了水泵运行时的噪音,优化了驾驶人员的驾驶体验,同时也避免了汽蚀现象对于水泵效率的劣化影响。

附图说明

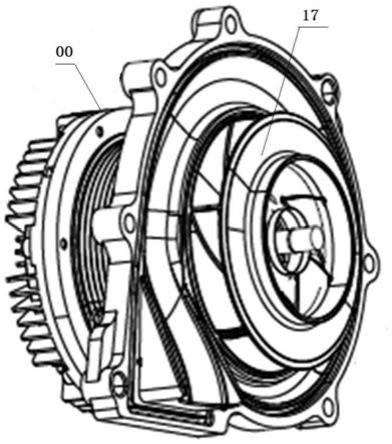

21.图1为硅油水泵的结构示意图;

22.图2为蜗壳的结构示意图;

23.图3-5为叶轮的结构示意图;

24.图6为前盖板结构示意图;

25.图7-8为后盖板和叶片的结构示意图;

26.图9-10为叶片的结构示意图;

27.图11为电控硅油水泵的控制原理图;

28.附图标记:00、电控硅油水泵;01、蜗壳;02、蜗壳进水口;03、蜗壳出水口;17、叶轮;171、前盖板;1711、叶轮进水口;1712、阶梯型密封结构;172、后盖板;1721、叶轮轮毂;1722、压力平衡孔;173、叶片;1731、进水边;1732、出水边;1733、吸力面;1734、压力面。

具体实施方式

29.下面结合附图和具体实施例对本发明作更进一步的说明。

30.结合图1-2所示,本发明的一种适用于电控硅油水泵的叶轮17,位于电控硅油水泵00的尾端,其对配零件为蜗壳01,蜗壳01通过螺钉与硅油水泵00固定连接,蜗壳01上布置有

蜗壳进水口02和蜗壳出水口03。

31.在一实施例中,叶轮17设计材料采用pps-gf40,直径范围为120~135mm,可满足大部分发动机平台的流量和扬程要求。叶轮17工作旋转时,叶轮17中部会形成负压力区,在该压力作用下冷却液会从蜗壳进水口02流入叶轮17,经过离心加压后,沿蜗壳水道流动,并从蜗壳出水口03流出。

32.在一实施例中,叶轮17采用“闭式”叶轮,相比传统的“开式”或“半开式“,水泵的流量、扬程以及工作效率均得到提高。

33.结合图3-10所示,本实施例中,叶轮17包括前盖板171、后盖板172和叶片173,多片叶片173均匀布置在后盖板172上,处于前盖板171和后盖板172之间;后盖板172中部设有叶轮轮毂1721,前盖板171中部设有进水口1711;结合图7-10所示,叶片173包括吸力面1733、进水边1731、压力面1734和出水边1732,压力面1734与进水边1731之间的叶倾角β1为18

°

~25

°

,吸力面1733与进水边1731之间的叶倾角β2为20

°

~30

°

(如下表可知:β1=18

°

~25

°

,β2=20

°

~30

°

,水泵性能最优)。

[0034][0035]

在一实施例中,叶轮轮毂1721采用独特的外六角的设计,材料采用合金钢,直径为27~30mm。该设计既可以加强轮毂强度以抵抗冷却液对叶轮轮毂1721的冲击,延长叶轮轮毂1721使用寿命;也可以提升注塑的粘滞力,保证叶轮轮毂1721与叶片173更好结合,以防止叶轮在高速旋转时,发生抖动甚至脱落现象。

[0036]

叶轮轮毂1721边缘均布有压力平衡1722,压力平衡1722设置在后盖板172上,用于平衡后盖板172两侧压力差,属于最经济、有效的降低叶轮17承受轴向力的方法之一。压力平衡孔1722的分度圆直径需结合具体使用时冷却液压力的分布规律得出,压力平衡孔1722本身的直径需要通过fea模拟得出最优解。

[0037]

在一实施例中,前盖板171中部具有一个圆形进水口1711,该进水口1711的直径与蜗壳进水口02相同,当叶轮17转动时,冷却液会通过蜗壳进水口02及叶轮的进水口1711进入,进水口1711边缘处布置特殊密封结构1712,该密封结构1712采用分段阶梯设计并包含凸起结构,可以防止冷却液从前盖板171与蜗壳01之间的间隙处流入叶轮17内部;前盖板171前端面布置有独特的倾角设计,该倾角与对配蜗壳01的倾角一致,可以保证前盖板171与蜗壳01的对配间隙均匀性;前盖板171后端面同样采用倾斜设计并平行于前盖板171前端面,倾斜结构可以降低冷却液流动时与前盖板171的摩擦力,便于冷却液的运动,整个前盖板171厚度为2~3mm,十分轻薄。

[0038]

本实施例中,后盖板172上布置了若干叶片173,相邻叶片173间的通道为导流通道,整个后盖板172厚度为2~3mm,十分轻薄。

[0039]

本实施例中,叶片173位于前盖板171与后盖板172之间,叶片173可提供离心力并沿着导流通道推动冷却液从蜗壳出水口03流出,考虑到冷却液流动的稳定性,叶片173采用

中心对称布置,叶片173数量为6~8;叶片173厚度为变化的,进水边1731以及出水边1732的厚度为2mm,便于冷却液出,而冷却液主要作用点在叶片173的中部,此处的厚度大约为2.5mm。叶片173高度范围为13~18mm,叶片173的边界包括吸力面1733、进水边1731、压力面1734和出水边1732。

[0040]

本实施例中,进水边1731采用独特弧面设计并与吸力面1733以及压力面1734采用倒角过渡,进水边1731用于冷却液导入;压力面1734具有较低的压力,而压力面1734为叶轮工作面而承受更高压力,吸力面1733以及压力面1734均采用符合流体力学的平面设计以降低冷却液流动时产生的摩擦力,出水边1732也采用弧面设计,以加速冷却液流出。

[0041]

如附图11所示,发动机ecu的输入信号包括:发动机负荷、冷却液温度、缓速器信号、空调压缩机信号、egr信号等,这些信号大多与周围环境相关。ecu会定期采集上述输入信号,并基于内部算法,在不同阶段需求下,对电控硅油水泵00发送不同的pwm信号,以调节叶轮17的转速,降低由于叶轮17长时间运转而导致对其他部件的使用寿命危害,同时也起到减少发动机功率消耗的作用。

[0042]

当电控硅油水泵00接收到发动机的ecu控制单元输出的pwm信号后,会在电控硅油水泵00内部形成磁场,内部控制阀杆在磁力作用下,会进行打开或者闭合动作,以调节电控硅油水泵00内工作腔内的硅油量,并借助硅油的粘滞力,调整叶轮17转速,当硅油量越大,叶轮17转速就越接近发动机转速,相反当硅油量越小时,叶轮17转速就越低。例如:当发动机负荷低,冷却系统不需要过多冷却液时,ecu会发送pwm值为100%高电平,此时电控硅油水泵00内工作腔内的硅油极少,叶轮17转速<1000rpm,叶轮17处于怠速状态,减少震动,同时降低发动机功耗;当ecu采集到相关的输入信息需要叶轮17高速运转时,ecu输入pwm为0低电平,此时硅油会不断流入电控硅油水泵00内的工作腔内,电控硅油水泵00会进入啮合状态,叶轮17会输出高转速。

[0043]

叶轮17的实时转速会借助电控硅油水泵00内部的转速传感器,并基于霍尔效应,反馈回发动机ecu系统,ecu会根据当前的目标转速与反馈回的实际转速的偏差值进行pid调节,并计算出需要补偿的pwm值,更新目标转速,再次传递给电控硅油水泵00,以不断调整叶轮17转速,实现无级调速,最终叶轮17的事迹转速快速逼近目标转速。

[0044]

电控硅油水泵00的驱动方式是由皮带轮和发动机曲轴连接,驱动源来自与发动机转速。水泵00内部工作有效结构分为工作腔体、和储油腔体两部分,电控硅油水泵00的工作腔注满硅油量后可以提高叶轮转速,一旦工作腔内的硅油流回储油腔,则叶轮转速降低。

[0045]

以上显示和描述了本发明的基本原理和主要结构特征。本发明不受上述实例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。