1.本发明涉及潜油泵,尤其涉及一种潜油泵卧式测试系统。

背景技术:

2.潜油泵为潜油泵系统的核心部分,即井下潜油泵机组,包括电动机、保护器、分离器和离心泵四个部分。主要用于油井抽吸井液。潜油泵通常采用竖井方式测试性能参数,占地面积较大,操作比较繁琐。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术中存在的不足,提供一种潜油泵卧式测试系统。

4.本发明是通过以下技术方案予以实现:一种潜油泵卧式测试系统,包括卧式测试台架、电机、储水罐;卧式测试台架用于安装潜油泵;电机用于驱动潜油泵,电机与潜油泵之间设有转速扭矩传感器;储水罐通过管道连接潜油泵的进口和出口,潜油泵的进口设有进口压力传感器,潜油泵的出口设有出口压力传感器,进口压力传感器和出口压力传感器共同连接扬程仪;潜油泵的出口侧管道设有流量测试单元,潜油泵和流量测试单元之间设有调节阀。

5.根据上述技术方案,优选地,进口压力传感器输出潜油泵进口压力pin,出口压力传感器输出潜油泵出口压力pou,扬程仪根据以下公式输出潜油泵的扬程h,h=102

×

(pou-pin)/γ,其中γ为介质比重。

6.根据上述技术方案,优选地,转速扭矩传感器输出潜油泵的输入转矩me和转速n,流量测试单元输出潜油泵输出的流量q,潜油泵输入功率ne为:ne=(me

×

n)

×

9551,潜油泵出水功率nw为:nw=(q

×h×

γ)/8812.8,轴功率η为η=nw/ne

×

100%。

7.根据上述技术方案,优选地,流量测试单元包括并联的多个不同直径的管道,多个管道分别设有流量传感器。

8.本发明的有益效果是:供一种用于测试潜油泵的流量、扬程和轴功率等数据的系统,潜油泵卧式测试系统是用于潜油泵性能试验的专用检测设备。与传统的竖井测试方式相比较,具有占地面积小、测试范围宽、操作简便和测试精度高等特点。

附图说明

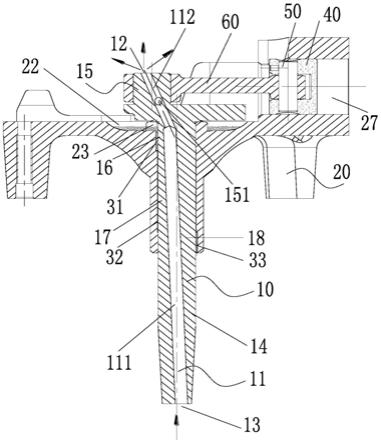

9.图1示出了本发明的实施例的主视结构示意图。

具体实施方式

10.为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和最

佳实施例对本发明作进一步的详细说明。

11.如图所示,本发明一种潜油泵卧式测试系统,包括卧式测试台架、电机、储水罐;卧式测试台架用于安装潜油泵;电机用于驱动潜油泵,电机与潜油泵之间设有转速扭矩传感器;储水罐通过管道连接潜油泵的进口和出口,潜油泵的进口设有进口压力传感器,潜油泵的出口设有出口压力传感器,进口压力传感器和出口压力传感器共同连接扬程仪;潜油泵的出口侧管道设有流量测试单元,潜油泵和流量测试单元之间设有调节阀。

12.根据上述实施例,优选地,进口压力传感器输出潜油泵进口压力p

in

,出口压力传感器输出潜油泵出口压力p

ou

,扬程仪根据以下公式输出潜油泵的扬程h,h=102

×

(pou-pin)/γ,其中γ为介质比重。

13.根据上述实施例,优选地,转速扭矩传感器输出潜油泵的输入转矩me和转速n,流量测试单元输出潜油泵输出的流量q,潜油泵输入功率ne为:ne=(me

×

n)

×

9551,潜油泵出水功率nw为:nw=(q

×h×

γ)/8812.8,轴功率η为η=nw/ne

×

100%。

14.根据上述实施例,优选地,流量测试单元包括并联的大管道和小管道,大管道和小管道分别设有流量传感器。不同流量传感器的量程不同,通过对不同直径管道的流量进行测量,并取平均值,可以提高流量的测量精度。

15.根据上述实施例,优选地,与潜油泵连接的管道中设有放水阀和进气阀。

16.本实施例的工作原理为:电机连接潜油泵轴,电机与潜油泵之间设有转速扭矩传感器,转速扭矩传感器输出潜油泵的输入转矩me和转速n。

17.储水罐与潜油泵的两端通过管道连接,潜油泵两端的管道中分别设有进口压力传感器和出口压力传感器,进口压力传感器输出潜油泵进口压力p

in

,出口压力传感器输出潜油泵出口压力p

ou

,进口压力传感器和出口压力传感器共同连接扬程仪,扬程仪根据以下公式输出潜油泵的扬程h:h=102

×

(pou-pin)/γ,其中γ为介质比重。在本实施例中,介质为水,水的介质比重为1。

18.潜油泵的出口侧管道设有流量测试单元,流量测试单元输出潜油泵输出的流量q。

19.潜油泵和流量测试单元之间设有调节阀,调节阀可以调节潜油泵的输出流量,从而采集潜油泵在不同输出流量下的扬程和功率。

20.实施例:潜油泵卧式测试系统主要由五部分组成:(1)卧式测试台架:用于安装被测试潜油泵和对接泵与进水段及高压管路。主要包括:卧式测试架、电机、扭矩测量仪、止推轴承段、进水段、泵支撑架、调节阀门车等。

21.(2)管汇阀门系统:包括高压管路、高压调节阀、低压管路、低压止回阀等。其主要功能为对被测试潜油泵进、出口压力进行调节并为压力检测和系统检测在管路中选择合适位置。为了便于有效调节泵出口压力,本管汇阀门系统共设置了多个高压调节阀测试系统。

22.(3)供水系统:包括储水罐、球阀和供水管路等,其主要功能是为泵试验提供足够的水源。

23.(4)测试系统:包括测试软件、传感器、二次仪表、数据采集器和计算机、打印机等。其主要功能为:将泵测试过程中采集的压力、流量、温度、扭矩、转速等电信号通过数据采集

器、计算机由测试软件进行处理并输出泵试验结果和自动绘制泵性能曲线。

24.(5)电气及控制系统:包括配电柜、变频柜、操作控制台等。其主要功能是为测试泵提供动电源,并根据泵的测试要求对泵测试全过程进行控制、保护和选择变频运行等。

25.按照国际通用的卧式泵测试原理和方法,即由变频器拖动变频马达,其输出的机械功率通过转速转矩传感器转轴传输至被试泵转轴,从而使被试泵转动并输出水功率。在上述试验过程中,微机测试系统软件对来自于转速转矩传感器、流量传感器、压力传感器、温度传感器等一系列电信号进行有效的数据采集和处理,从而实现了准确测试油泵性能的目的。

26.泵性能测试计算1.流量q:在试验过程中,对流量的测试可直接由电磁流量计二次仪表读数,单位为m3/d2.总扬程hh=102

×

(p

ou-p

in

)/γ式中:h―总扬程mpin―泵进口压力mpapou―泵出口压力mpaγ―介质比重(水比重γw=1)3.轴功率ηη=nw/ne

×

100%式中:ne―泵输入功率kwne=(me

·

n)/9551kw式中:me―泵输入转矩nm(由转矩转速仪读出)n―泵转速r/min(由转矩转速仪读出)nw―泵输出水功率kwnw=(q

·h·

γ)/8812.8kw式中:q-流量m3/dh-总扬程mγ-介质比重测试条件1、测试介质:清水2、介质温度(t):0℃<t<45℃3、电源电压:380v4、电网频率:50hz操作程序1、测试方案的确定:

根据被测试泵给定的参数和外形及安装尺寸,选定最佳的试验方案。主要应考虑以下几个方面问题:(1)流量根据泵的额定排量选择适应其流量测试范围的管汇。本试验台设置有1

″

、2

″

、3

″

和6

″

四条试验管汇,其测试范围分别为0.48~216m3/d、75~950m3/d、150~2160m3/d和500~8000m3/d。

27.(2)扬程本试验台高压管路及阀门最高承受压力设计值为20mpa,基本能满足tvem目前所有泵型在50hz测试时150#壳泵关死点扬程试验。

28.(3)转矩根据被测试泵的转矩数值的大小,可以选择适应其相应的转速转矩传感器进行试验。

29.(4)泵外形及安装尺寸:根据被测试泵的外形及安装尺寸选用与其相适应的泵中心调节垫、泵下泵头过渡法兰、花键套和泵上泵头过渡法兰。

30.(5)泵轴向力本测试台密封段止推轴承承载力实际值为30kn。tvem目前所有在产的泵系列产品,按照150#泵壳单节泵计算,在50hz运转时其轴向力均不超过上述值。

31.若用户试验的泵,其轴向力超过30kn时,亦可以考虑适当降频进行测试。

32.2、泵的安装及管路的选择(1)根据被试泵所属系列的外形及安装尺寸,选定与其相对应的泵中心调节垫,泵下泵头过渡法兰、花键套及泵上泵头过渡法兰。然后将中心调节垫安放在泵支撑架上;泵下泵头过渡法兰与进水段法兰对接好并用螺钉紧固(注意不要损伤及o圈);再将花键套一端套入进水段轴伸花键中。

33.(2)选用适合尺寸的o型密封圈,套入被试泵下泵头的密封槽中,并在o圈表面点上涂抹少许机油进行润滑;然后用专用起吊工具将被试泵水平吊起并轻放到泵支架上,两个支架的泵支点应分别位于距泵两端1/4泵长的位置为最佳。

34.(3)根据所确定的试验方案,选择与被试泵排量相适应的试验管汇。当选定了一个管汇后,应注意将其余测试管汇中的球阀关闭。

35.(4)检查密封段油室油位。如果油位偏低,则需添加适量润滑油至油腔内。

36.3、泵的测试在上述泵的安装等各项工作完成并确定无误后,可以开始进行泵的性能测试:(1)试验前应先将被试泵的额定参数(流量、扬程、转矩、转速、功率等)、试验项目及与之相应的试验条件、仪表系数等用人工键入计算机,并根据测试管汇设定好流量计的参数。

37.(2)按下空气开按钮,接通总电源,并根据试验方案对变频柜作好参数设置。

38.在参数设置窗口中,对于止推密封装置损耗可以根据经验取0.8~1.3kw。如不填写,则默认值为0。

39.(3)在参数设置窗口中,首先对止推密封装置和扭矩传感器的数值调零。按调零小

电机按钮,启动转速扭矩传感器小电机;再按扭矩仪版面采零键,对止推密封装置和转速扭矩传感器校零;(4)将被试泵下泵头法兰及泵轴花键分别与下泵头过渡法兰及进水段轴伸花键套对接好,并用螺钉和弹簧垫圈紧固(注意不要损伤及o圈);再将泵上泵头和已经与高压活动接头(位于高压管汇中)连接好的上泵头过渡法兰,用同样规格的o圈和以同样的方法对接并紧固好;(5)将对应使用的高压调节阀打开;(6)全部打开进水阀门,使进水段水腔及被试泵内腔充水;(7)充水大约两分钟后,观察是否有水流出,如有水流出则说明被试泵内腔已充水;将高压调节阀门与低压侧管路上的快速接头连接好,然后可以按下电机变频启动按扭,通过变频器启动变频电机,当电机转速升至规定转速时,在此转速下,使泵运转磨合大约30分钟。观察泵磨合运转情况,当泵输入功率保持平稳时,可开始进行泵性能测试;(8)泵性能测试应从阀门全开点做起,通过逐步增大调阀门开启度直到全部开启为止。泵的性能测试是通过采集被试泵在不同流量点下的扬程和轴功率进行的;(9)泵测试工作完成后,将对应使用的高压调节阀全部打开;先切断变频马达电源,再关闭进水阀门,以阻断水源流入进水段;打开进水段下部放水阀,放掉水腔内残存的水待水放净后,关闭进水段下部放水阀并开启进气阀门;(10)用压缩空气再将泵内的水吹净(时间约1.5-3分钟),关闭进气阀门后再拆卸被试泵即可。

40.数据采集及处理(1)对上述泵测试过程中各点数据的采集及处理,是由检测系统各传感器、采集器和计算机极其软件共同完成的。该系统测试精度高、计算准确、速度快,是用人工进行采集和计算所无法完成的。

41.(2)在打印泵性能试验报告前,可先在计算机显示屏上观察被测试泵试验数据是否存在有不正常的状况(如采集中个别点出现不连续现象或泵的排量扬程与该泵标准出现较大偏差等),必须进行分析找出问题产生的原因,在排除故障后再重新进行试验。如果确认试验无问题时,可以正式打印试验结果。

42.本发明的有益效果是:提供一种用于测试潜油泵的流量、扬程和轴功率等数据的系统,潜油泵卧式测试系统是用于潜油泵性能试验的专用检测设备。与传统的竖井测试方式相比较,具有占地面积小、测试范围宽、操作简便和测试精度高等特点。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。