1.本发明涉及对涡轮机壳体进行冷却的领域。更具体地说,本发明涉及一种用于通过空气射流对双涵道涡轮机的涡轮壳体、特别是低压涡轮壳体进行冷却的装置。

2.本发明还涉及配备有这种冷却装置的涡轮机。

背景技术:

3.以本身已知的方式,双涵道涡轮机1在涡轮机中的气体流动方向上从上游到下游通常包括:风扇2、环形主流动路径和环形次流动路径,其中,风扇可选地可以被管道引导并且被容纳在风扇壳体中。因此,通过风扇2吸入的气团被分成在主流动路径中流通的主流和与主流同心的在次级流动路径中流通的次级流。

4.主流动路径穿过主本体,该主本体包括一个或多个压缩机级3、4(例如低压压缩机3和高压压缩机4),燃烧室5,一个或多个涡轮级6、7(例如高压涡轮6和低压涡轮7),以及气体排放喷嘴。

5.通常,高压涡轮6通过被称为高压轴的第一轴驱动高压压缩机4转动,而低压涡轮7通过被称为低压轴的第二轴驱动低压压缩机和风扇2转动。

6.涡轮6、7以连续级的形式制成,每个级包括在静止叶片叶轮(定子或分配器)前面旋转的活动叶片叶轮(转子)。

7.涡轮机1的低压涡轮7被大体呈喇叭形状的大致截头圆锥形壳体c包围。为了保证涡轮机1的高效率,必须限制不会通过不同级的活动叶轮的气流,即,必须限制叶片的径向外侧端部与由耐磨材料制成的端面垫圈之间的泄漏。为此,有必要控制该界面处的间隙,该间隙取决于壳体c的温度,特别是所述壳体c的包括对耐磨材料垫圈进行支撑的钩状件或夹紧件的区域的温度。

8.通常使用空气喷射冷却技术(也被称为冲击冷却)对壳体c进行冷却。为此,壳体c配备有一个或多个加压空气供应壳状件b,每个壳状件连接到多个冷却坡道r。

9.在图中所示的示例性实施例中,壳体c配备有两个壳状件b,该两个壳状件彼此之间大约呈180

°

而定位(图2中仅示出了一个壳状件)。此外,每个壳状件b配备有五个坡道r,每个坡道具有两个管状件t,每个管状件大约呈90

°

延伸。管状件t和壳状件b都穿透有连通至壳体的外表面的一系列孔0。通过这些孔0的加压空气由此保证了用空气射流对壳体c进行通风。

10.通常,每个管状件t通过圆柱形套筒件连接到壳状件,每个管状件t被钎焊到套筒件中。

11.然而,为了对壳体c进行充分冷却,特别是在最限制性的飞行阶段(诸如起飞期间),需要在涡轮上游(通常在压缩机级)获取足够量的冷却空气以确保足够的冲击压力。然而,这种抽取必然会对涡轮机1的性能产生负面影响。

技术实现要素:

12.本发明的一个目的是解决现有技术的缺点。因此,本发明的目的特别是提出一种用于通过空气射流对涡轮机壳体、特别是涡轮壳体进行冷却的装置,该装置改善了对壳体的冷却,同时减少了对涡轮机性能的影响。

13.为此,根据本发明的第一方面,提出了一种用于涡轮机壳体、特别是涡轮壳体的空气喷射冷却装置,该空气喷射冷却装置包括:

[0014]-具有壁的冷却空气供应壳状件,

[0015]-至少一个管状件,至少一个管状件具有安装在壳状件的壁上的第一端部,以使得管状件与壳状件流体连通,多个孔形成在管状件的壁上,以将来自壳状件的冷却空气喷射到壳体上。

[0016]

冷却装置还包括:在管状件中的第一端部处的截面渐变部,截面渐变部限定凸台,所述凸台具有被配置为浸入在冷却空气中的弯曲表面,从而避免冷却空气的边界层在管状件的第一端部和壳状件之间的界面处的分离。

[0017]

根据第一方面的冷却装置的一些优选的但非限制性的特征如下,这些特征以单独或组合的方式被采用:

[0018]-凸台的弯曲表面不具有脊部。

[0019]-截面渐变部从管状件的第一端部和壳状件的壁之间的界面起,并且在管状件中的冷却空气的流动方向上限定逐渐收敛且随后逐渐扩展的截面。

[0020]-凸台具有可变的厚度。凸台被添加并且固定到管状件的第一端部,或者凸台与管状件和壳状件是一体的。

[0021]-凸台具有壳状件截面缩窄部分,壳状件截面缩窄部分在供应壳状件中延伸。

[0022]-当壳状件截面缩窄部分远离管状件时,壳状件截面缩窄部分的截面逐渐减小。和/或

[0023]-管状件的第一端部包括:连接到壳状件的壁的截头圆锥形壁,截头圆锥形壁具有从壳状件的所述壁朝向管状件逐渐收敛的截面,凸台还包括:截头圆锥形壁部分,截头圆锥形壁部分具有可变的厚度并且沿截头圆锥形壁延伸。

[0024]

根据第二方面,本发明提出了一种涡轮机的涡轮,该涡轮特别是低压涡轮,涡轮机的涡轮包括如上所述的空气喷射冷却装置。

[0025]

根据第三方面,本发明还提出了一种涡轮机,涡轮机包括如上所述的涡轮,该涡轮特别是低压涡轮。

[0026]

根据第四方面,本发明提出了一种包括如上所述的涡轮机的飞行器。

附图说明

[0027]

本发明的其他特征、目的和优点将从以下描述中显现出来,以下描述仅仅是说明性的而不是限制性的,并且必须结合附图阅读,在附图中:

[0028]

图1示意性地示出了根据本发明的一个实施例的涡轮机1。

[0029]

图2是根据本发明一个实施例的用于对低压涡轮壳体进行冷却的装置的一部分的透视图。

[0030]

图3、图4和图5是根据本发明的三个实施例的供应壳状件的一部分和冷却坡道的

进气口的一部分的示意性局部横截面图,在图中示出了在现有技术的构型(虚线)和本发明的构型(实线)中的加压空气气流线。

[0031]

在所有的图中,相似的元件具有相同的附图标记。

具体实施方式

[0032]

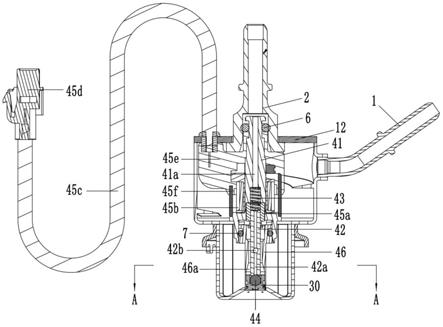

冷却装置10被配置为对涡轮的壳体c、特别是低压涡轮的壳体进行冷却。具有喇叭形状的涡轮壳体c通常包括多个连续的截头圆锥形部分。涡轮壳体具有上游端和下游端。冷却装置10被配置为固定在壳体c的外表面上,并且该冷却装置包括加压空气供应壳状件b和至少一个冷却坡道r。优选地,冷却装置10包括围绕壳体c分布的多个坡道,例如在图2中为八个坡道。

[0033]

如上所述,壳体c可以配备有两个冷却装置,例如,两个冷却装置的两个供应壳状件b彼此之间呈约180

°

定位,并且两个冷却装置的冷却坡道r的管状件t在壳状件b的任一侧大约呈90

°

延伸。壳体c也可以配备有四个供应壳状件b,冷却坡道r的管状件t随后围绕壳体c在较小的周向范围上延伸。

[0034]

供应壳状件b形成相对于壳体c的旋转轴线x轴向地延伸的通道。因此,坡道的管状件t在壳状件b的任一侧上周向地延伸。

[0035]

冷却坡道r的每个管状件t形成大致弯曲的管道部(环形扇区部),该弯曲的管道部包括形成进气口的第一端部11和相对的封闭的第二端部(图中未示出),该进气口连通至壳状件b的通道中。通常,管状件t的截面整体上是圆形的。然而,正如随后将看到的,管状件t的截面可以局部变化,特别是在管状件的第一端部11处,管状件的截面可以变化。

[0036]

此外,每个管状件t上穿透有多个空气喷射孔o。壳状件b连接到加压空气供应源(图中未示出)。该壳状件b径向地设置在壳体c的外表面之外并且与该外表面相距一距离。以这种方式,加压冷却空气由壳状件b的通道中的供应源送出,随后通过管状件t的第一端部11进入坡道,再经由孔o被喷射到壳体c上以对壳体进行冷却。

[0037]

在一个示例性实施例中,壳状件b例如可以使用上游夹紧件和下游夹紧件固定到壳体c,上游夹紧件本身固定到壳体c的上游端,下游夹紧件本身固定到壳体c的下游端。还可以设想用于固定壳状件的其他方法。

[0038]

在下文中,管状件t的旋转轴线将表示管状件t的在其固定到供应壳状件b处的对称轴线a。因此,轴线a大致垂直于壳状件b的侧壁并且穿过第一端部11的中心。轴向方向对应于轴线a的方向,并且径向方向是垂直于该轴线并且穿过该轴线的方向。类似地,轴向平面是包含管状件t的轴线a的平面,并且径向平面是垂直于该轴线a并且穿过该轴线的平面。除非另有规定,否则内部和外部分别参照径向方向来使用,使得元件的内部(即,径向上的内部)部分或表面比同一元件的外部(即,径向上的外部)部分或表面更靠近轴线a。

[0039]

供应壳状件b包括底壁和侧壁12,底壁被配置为面向壳体c的外表面,在底壁中通常形成有一个或多个冷却通道,侧壁上安装有冷却坡道r。

[0040]

在一个实施例中,每个管状件t通过圆筒形套筒件d连接到壳状件的侧壁12,每个管状件t被钎焊在套筒件d中。然而,需注意的是,这并不是限制性的,管状件t可以通过延伸穿过壳状件b的连接管进行连接(例如在申请人的名义的文献fr2977276中所描述的),或者通过任何其他合适的方式进行连接。

[0041]

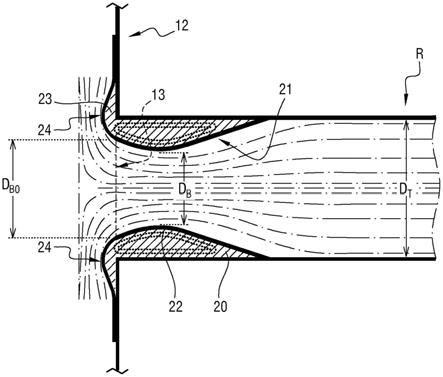

无论坡道的管状件t和壳状件b之间的连接构型如何,管状件t和壳状件b之间的界面一方面包括壳状件b的侧壁12,在该侧壁中形成有孔口13使得能够在冷却坡道r的第一端部11处实现坡道与壳状件b的通道之间的流体连通。然而,侧壁12是平面的,并且冷却坡道r的第一端部11大致垂直于侧壁12延伸。因此,在该界面处的加压空气气流线不能沿着该界面处的侧壁12或坡道行进,并且边界层被分离,这产生了压降。特别是,在该分离处,形成空气再流通区域(参见图3,虚线),从而降低了喷射孔o的出口处的空气压力。

[0042]

为了改善涡轮机1的性能,本发明提出通过消除由此确定的再流通区域来减小在供应壳状件b和冷却坡道r之间的界面处的压降。为此,本发明建议对冷却装置10的位于壳状件b和坡道之间的界面处的内部表面的形状进行修改,以减少供应壳状件b和坡道之间的界面处的几何不连续性,从而使得气流线进一步符合冷却装置10的内部表面。

[0043]

为此,冷却装置10包括:在管状件t中的截面渐变部20,该截面渐变部在第一端部11处限定凸台20,该凸台具有被配置为浸入在冷却空气中的弯曲表面21。

[0044]

优选地,当冷却坡道r在第一入口处的截面是圆形时,凸台20是环形的并且围绕轴线a具有旋转对称性。

[0045]

为了防止加压空气在坡道中分离,凸台20的弯曲表面21从其与侧壁12之间的界面起,在冷却坡道r中的加压空气流动方向上(即,从管状件t的第一端部11到第二端部,至图3中右侧)具有收敛截面然后是扩展截面。凸台20的表面形状实际上近似于拉瓦尔喷嘴的形状。

[0046]

因此,冷却坡道r中的加压空气的通道截面首先逐渐减小以达到最小值,然后逐渐增加直到到达凸台20下游的管状件t的截面。在扩展截面处,凸台20的厚度在管状件t的第二端部的方向上逐渐减小,直到达到大致为零的厚度,以便不会形成几何不连续部(例如脊部),该几何不连续部可能会使得冷却坡道r中的加压空气的边界层分离。

[0047]

在第一个实施例中,凸台20只能在冷却坡道r中延伸而不在壳状件b的通道中延续。在该实施例中,在侧壁12的平面中(在壳状件b的将管状件t的第一端部11进行连接的孔口13处),凸台20的厚度由此减小,直到凸台20的内径db大致等于凸台20下游的管状件t的直径d

t

。换句话说,在孔口13处,凸台20的厚度大致为零。因此,在该第一个实施例中,凸台20仅沿轴线a大致轴向地延伸。

[0048]

然而,由于在凸台20和供应壳状件b的侧壁12之间的界面处存在脊部,这种构型可能会产生压降。

[0049]

可选地,如图4和图5所示,管状件t的第一端部11在与壁12的界面处还可以具有截头圆锥形截面的管道25,该管道具有收敛的截头圆锥形壁26,该截头圆锥形壁的截面从壁12到管状件t的第二端部(即在冷却坡道r中的加压空气的流动方向上)逐渐减小(收敛)。随后管状件t的截面变为整体恒定。在该实施例中,凸台20随后包括轴向部分22,该轴向部分在截头圆锥形壁26的下游、在管状件t的圆形截面部分中延伸。凸台20的内径db沿着截头锥形管道25到孔口12逐渐增大,其中凸台20在侧壁12的平面中的内径d

b0

大致等于形成在壁12中的孔口13的直径。

[0050]

限定截头圆锥形管道25的锥体最高点处的角度α可以在大约60

°

(图5)和120

°

(图4)之间。角度α越大,凸台20在截头锥形管道25中的厚度就越小。此外,当管状件t包括截头锥形管道24时,凸台20的收敛截面至少部分地容纳在截头锥形管道24中,扩展截面在回转

圆筒形部分中延伸。举例来说,当角度α为60

°

时(图5),仅截头圆锥形壁26包括凸台20的整个扩展截面,轴向部分22包括收敛截面。当角度α为120

°

时(图4),凸台20的厚度较小,并且凸台20的轴向部分22包括扩展截面的一部分。

[0051]

因此,具有截头圆锥形管道25的这种构型使得能够通过消除存在于凸台20和供应壳状件b的侧壁12之间的界面处的脊部来限制压降。

[0052]

在图3所示的第二个实施例中,凸台20在供应壳状件b的腔体中延续,从而也抵靠侧壁12延伸。因此,凸台20的该部分从轴向部分22相对于轴线a大致径向地延伸,该轴向部分在管状件t内延伸。

[0053]

在该实施例中,凸台20的轴向部分22具有与第一实施例的轴向部分22类似的形状。特别地,凸台的曲面21从其与侧壁12之间的界面起,并且在管状件t中的加压空气流动方向上具有收敛截面随后是扩展截面,以接近拉瓦尔喷嘴的形状。

[0054]

此外,凸台20的厚度可以减小,直到凸台20在侧壁12的平面内的内径d

b0

大致等于在凸台20下游的管状件t的直径d

t

为止。替代地,如图3所示,凸台20在侧壁12的平面内的内径d

b0

可以小于在凸台20下游的管状件t的内径d

t

,以使得凸台20的形状更好的适应气流线。

[0055]

凸台20的径向部分23在凸台20的轴向部分22的延伸部分中延伸。因此,在侧壁12的平面中,径向部分23的内径等于轴向部分22的内径d

b0

。当凸台20的径向部分23远离轴向部分22(向图3中的左侧)时,该凸台的径向部分的内径从侧壁12开始逐渐增大,直到达到与径向部分23的轴向最高点24对应的最大值。换句话说,凸台20的径向部分23的弯曲表面21扩展至轴向最高点24。随后,为了不形成几何不连续部,当凸台20的径向部分23沿着外部边缘方向径向地远离其轴向最高点24时,凸台的径向部分的轴向厚度逐渐减小。

[0056]

可选地,管状件t的第一端部11在与壁12的界面处还可以具有收敛的截头圆锥形截面的管道25,该管道的截面从壁12向管状件t的第二端部(即,在管状件t中的加压空气的流动方向上)逐渐减小(收敛)。在这种情况下,凸台20的内径db沿着截头圆锥形管道25直到孔口12逐渐增大,其中凸台20在侧壁12的平面中的内径d

b0

严格地小于形成在壁12中的孔口13的直径。径向部分23随后从凸台20的管道部分26径向地延伸。

[0057]

凸台20可以被添加并且固定在管状件t中,并且在合适的情况下抵靠在侧壁12上(例如见图3)。随后,凸台20具有包括轴向部分22的套筒形状,该轴向部分的外部轴向表面是大致回转圆筒形并且被配置为与管状件t的第一端部11的内部表面发生表面地接触。适当地,当凸台20在供应壳状件b中延续时,径向部分23包括下游径向表面,该下游径向表面被配置为与供应壳状件b的侧壁12的内表面发生表面地接触。

[0058]

因此,在该实施例中,第一端部11在凸台20处具有可变的厚度。

[0059]

凸台20可以通过粘接、螺钉、钎焊或任何其他合适的固定方式固定在管状件t中和/或抵靠供应壳状件的侧壁12而固定。

[0060]

该实施例的优点是能够应用于现有的冷却装置10中,而不需要对其结构进行修改。

[0061]

替代地(图中未示出),凸台20与第一端部11以及在适当的情况下与侧壁12是一体的。为此,凸台20可以通过管状件t的壁在管状件的第一端部11处变形(冲压、机加工等)以及在适当的情况下侧壁12的变形或在管状件t的制造期间(通常通过3d打印)获得。随后,管状件t的第一端部11的厚度以及在适当情况下侧壁12在孔口13处的厚度大致恒定。替代地,

凸台20通过局部地增加管状件t在其第一端部11处的厚度以及在适当的情况下局部地增加围绕孔口13的侧壁12的厚度而获得。

[0062]

因此,凸台20的轴向部分22与壳状件b的侧壁12是一体的,而凸台的径向部分23与管状件t是一体的。可选地,管状件t和供应壳状件b的侧壁12也可以是一体的。

[0063]

因此,该实施例涉及直接对供应壳状件b和管状件t的第一端部11进行修改。

[0064]

将注意到的是,在本发明中,管状件t的几何形状以及在合适的情况下供应壳状件b的几何形状是局部的,因此不会从根本上改变冷却装置10的热机械性能。此外,供应壳状件b和管状件t的连接不需要任何布置。最后,管状件t的几何形状使得能够减少用于进行冷却的流量,并且由此改善发动机的性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。