1.本发明涉及一种降低点火冲击的推力室头部结构,属于液体火箭发动机领域。

背景技术:

2.推力室是液体火箭发动机产生推力的主要部件。对于采用液氢/液氧、液氧/甲烷等非自燃双组元推进剂的推力室来说,需要提供初始点火能源使推进剂燃烧。目前,推力室一般将点火通道设置在推力室头部中间部位,氧化剂和燃料均从侧面进入到头部;在发动机起动阶段,由于流动的不均匀,推进剂先从靠近燃烧室壁面处的喷嘴流出,造成推进剂可燃混合物在燃烧室壁面附近聚集,当点火器的火焰传递到燃烧室壁面附近时,易产生过大的点火冲击。点火冲击一方面会使得推力室的振动量级过大,造成传感器破坏;另一方面,也会导致推力室内的压力瞬时升高,破坏推力室喷嘴等结构薄弱环节,导致喷嘴烧蚀,甚至推力室烧蚀的恶劣后果。

技术实现要素:

3.本发明解决的技术问题是:针对目前现有技术中,传统推力室头部布局存在的诸多不足,提出了一种降低点火冲击的推力室头部结构。

4.本发明解决上述技术问题是通过如下技术方案予以实现的:

5.一种降低点火冲击的推力室头部结构,包括一底、二底、三底、点火管、氧化剂喷嘴、燃料喷嘴,所述一底、二底、三底共同组成推力室头部壳体结构,一底、二底之间构成燃料腔,二底、三底之间构成氧化剂腔,三底中间位置设置有氧化剂入口,点火管设置于氧化剂腔内,点火管一端与三底连接,点火管另一端与二底连接且同时连通一底下方燃烧室,氧化剂喷嘴一端与二底连接,氧化剂喷嘴另一端与燃料喷嘴连接,连通氧化剂腔及一底下方燃烧室,燃料喷嘴设置于燃料腔内,连通燃料腔与一底下方燃烧室。

6.氧化剂由三底中间位置的氧化剂入口进入氧化剂腔,并通过氧化剂喷嘴进入到一底下方燃烧室,燃料由二底侧面设置的径向孔进入燃料腔,并通过燃料喷嘴进入一底下方燃烧室,点火燃气由点火管送入一底下方燃烧室。

7.所述三底的内型面为弧形结构。

8.所述二底内设置有点火通道、配合通道,点火管与配合通道连接,并通过点火通道连通一底下方燃烧室。

9.所述点火通道内径为点火管内径的1~1.1倍,配合通道外径为内径的1.5~2倍,配合通道长度为内径的1~2倍。

10.所述点火管包括配合段、拐弯段、变径段、等径段,内径均相同,拐弯段与配合段外径一致,变径段的最大外径与拐弯段外径一致,变径段的最小外径与等径段的外径一致,变径段由最大外径均匀变至最小外径,等径段的外径为拐弯段外径的0.8~0.9倍。

11.所述点火燃气分别经过等径段、变径段、拐弯段、配合段后进入一底下方燃烧室。

12.所述点火管的配合段与二底的配合通道为过渡配合,并通过焊接连接。

13.所述点火管的等径段与三底间采用焊接连接。

14.本发明与现有技术相比的优点在于:

15.(1)本发明提供的一种降低点火冲击的推力室头部结构,通过三底设计,将氧化剂入口设计在中间位置,一方面能够使推进剂在推力室中间位置最先形成推进剂可燃混合物,在未大量聚积的情况下由点火燃气快速点燃,有效降低点火冲击;另一方面,氧化剂入口位于三底中间,也有助于氧化剂在氧化剂腔内的均匀分布,使得氧化剂喷嘴的流量更加均匀;

16.(2)本发明在结构设计上,将点火管与二底间的连接部位置于氧化剂腔,通过点火管与二底间的过渡配合以及焊接,保证连接的可靠性,同时,通过点火管外径的合理设计,逐步释放三底承压传递过来的应力,有效降低点火管与二底间连接部位的应力水平。

附图说明

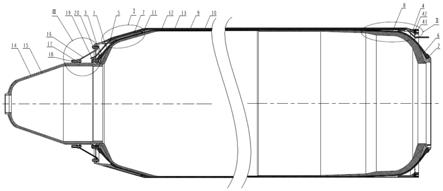

17.图1为发明提供的推力室头部结构示意图;

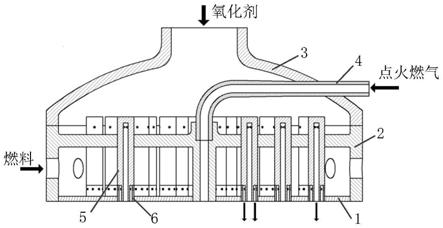

18.图2为发明提供的点火管结构示意图;

19.图3为发明提供的二底结构示意图;

具体实施方式

20.一种降低点火冲击的推力室头部结构,通过头腔结构以及点火管的合理布置,降低推力室点火冲击,具体结构如下:

21.包括一底、二底、三底、点火管、氧化剂喷嘴、燃料喷嘴,所述一底、二底、三底共同组成推力室头部壳体结构,一底、二底之间构成燃料腔,二底、三底之间构成氧化剂腔,三底中间位置设置有氧化剂入口,点火管设置于氧化剂腔内,点火管一端与三底连接,点火管另一端与二底连接且同时连通一底下方燃烧室,氧化剂喷嘴一端与二底连接,氧化剂喷嘴另一端与燃料喷嘴连接,连通氧化剂腔及一底下方燃烧室,燃料喷嘴设置于燃料腔内,连通燃料腔与一底下方燃烧室;

22.其中,氧化剂由三底中间位置的氧化剂入口进入氧化剂腔,并通过氧化剂喷嘴进入到一底下方燃烧室,燃料由二底侧面设置的径向孔进入燃料腔,并通过燃料喷嘴进入一底下方燃烧室,点火燃气由点火管送入一底下方燃烧室;

23.三底的内型面为弧形结构;二底内设置有点火通道、配合通道,点火管与配合通道连接,并通过点火通道连通一底下方燃烧室;

24.点火通道内径为点火管内径的1~1.1倍,配合通道外径为内径的1.5~2倍,配合通道长度为内径的1~2倍;

25.点火管包括配合段、拐弯段、变径段、等径段,内径均相同,拐弯段与配合段外径一致,变径段的最大外径与拐弯段外径一致,变径段的最小外径与等径段的外径一致,变径段由最大外径均匀变至最小外径,等径段的外径为拐弯段外径的0.8~0.9倍;

26.点火燃气分别经过等径段、变径段、拐弯段、配合段后进入一底下方燃烧室;

27.点火管的配合段与二底的配合通道为过渡配合,并通过焊接连接;

28.点火管的等径段与三底间采用焊接连接。

29.下面根据具体实施例进行进一步说明:

30.在当前实施例中,如图1所示,推力室头部结构主要包括1.一底;2.二底;3.三底;4.点火管;5.氧化剂喷嘴;6.燃料喷嘴,其中,点火管包括配合段、拐弯段、变径段、等径段,二底内设置有点火通道7、配合通道8,具体为:

31.氧化剂由头部中间进入,保证推力室中心部位最先形成推进剂可燃混合物,此时由于推进剂可燃混合物在未大量聚积的情况下由点火燃气快速点燃,推进剂燃烧瞬时释放的能量较小,进而能够有效降低点火冲击。同时,通过将点火管与二底间采用过渡配合及焊接的方式,保证了连接方式的可靠性,能够有效防止燃气通过连接部位回流到氧化剂腔,产生爆燃;进一步,通过点火管外径的合理设计,能够有效降低点火管与二底连接处的应力水平,进一步保证连接的有效性。

32.其中,三底将氧化剂入口设计在中间位置,一方面能够使推进剂在推力室中间位置最先形成推进剂可燃混合物,在未大量聚积的情况下由点火燃气快速点燃,有效降低点火冲击;另一方面,氧化剂入口位于三底中间,也有助于氧化剂在氧化剂腔内的均匀分布,使得氧化剂喷嘴的流量更加均匀;

33.将点火管与二底间的连接部位置于氧化剂腔,通过点火管与二底间的过渡配合以及焊接,保证连接的可靠性,同时,通过点火管外径的合理设计,逐步释放三底承压传递过来的应力,有效降低点火管与二底间连接部位的应力水平。

34.一底1、二底2之间构成燃料腔,二底2、三底3之间构成氧化剂腔。发动机起动过程中,燃料由二底2的侧面径向孔进入到燃料腔,再经燃料喷嘴6进入到燃烧室;点火燃气经点火管4、点火通道7后进入到燃烧室;氧化剂由三底3中间部位的进口进入到氧化剂腔,再经氧化剂喷嘴5进入到燃烧室。

35.三底3的内型面为弧形结构,中间部位为氧化剂进口。

36.点火管4可分为配合段、拐弯段、变径段、等径段四部分;四部分的内径保持不变;拐弯段与配合段的外径一致;变径段的最大外径与拐弯段外径一致,最小外径与等径段的外径一致,变径段由最大外径均匀变至最小外径;等径段的外径为拐弯段外径的0.8~0.9倍。

37.点火管4的配合段与二底2的配合通道8为过渡配合并采用焊接连接。

38.点火管4的等径段与三底3间采用焊接连接。

39.二底2的点火通道7的内径为点火管4的内径的1~1.1倍。

40.二底2的配合通道8的外径d2为内径d1的1.5~2倍。

41.二底2的配合通道8的长度l为内径d1的1~2倍。

42.推力室头部工作过程如下:

43.发动机起动过程中,燃料由二底2的侧面径向孔进入到燃料腔,再经燃料喷嘴6进入到燃烧室;点火燃气经点火管4、点火通道7后进入到燃烧室;氧化剂由三底3中间部位的进口进入到氧化剂腔,再经氧化剂喷嘴5进入到燃烧室。燃料和氧化剂在进入燃烧室后快速掺混,形成可燃混合物,并由点火燃气点燃。

44.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案

的保护范围。

45.本发明说明书中未作详细描述的内容属于本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。