一种用于vocs吸附的大孔树脂的制备方法及应用

技术领域

1.本发明属于挥发性有机物吸附树脂技术领域,具体涉及一种用于vocs吸附的大孔树脂的制备方法及应用。

背景技术:

2.挥发性有机物(volatile organic compounds,简称vocs)是一大类重要的大气污染物,是指在常温下饱和蒸气压超过70.91pa、常压下沸点小于260℃的有机化合物,其主要成分为烃类、氧烃类、含卤烃类、氮烃及硫烃类等。vocs的危害主要包括生成光化学烟雾、破坏臭氧层、危害人体健康等。近年来,vocs 所带来的空气污染问题日趋严峻,因此,研究出效果优良、价格低廉、工艺简单的去除vocs的方法很有实际意义。在众多的vocs治理技术中,吸附过程可回收大部分vocs,且易操作、运行成本低廉,在vocs污染控制领域被广泛采用。活性炭具有发达的微孔,吸附容量大,但其热及水热稳定性差,亲水,孔易堵塞,再生困难,且在工程应用中存在易燃的安全隐患问题,这些不足在某种程度上限制了它的应用。而无机分子筛对则存在对有机物的选择吸附性不高、吸附容量有限等缺点。吸附树脂的有机骨架可以为有机物提供很好的选择性,它发达的孔隙结构和高比表面积可使之具有较高的吸附容量。

3.大孔吸附树脂是一类不含交换基团且有大孔结构的高分子吸附树脂,具有良好的大孔网状结构和较大的比表面积,可以有选择地通过物理吸附有机物,是20世纪60年代发展起来的新型有机高聚物吸附剂,已在环保、食品、医药等领域得到了广泛的应用。大孔吸附树脂最早是用在吸附水溶液中的有机物,近年来逐渐发展到废气治理领域,用于vocs的净化处理。

4.目前能够吸附常规非极性有机气体以外,还能吸附含硫有机气体和含氯有机气体的大孔吸附树脂的研究未曾见文献报道。

技术实现要素:

5.为了解决上述问题,本发明使用二乙烯苯、丙烯腈、丙烯酸甲酯三元共聚合成的树脂,具有腈基、酯基官能团。能够吸附常规非极性有机气体以外,也可以有效吸附含硫有机气体和含氯有机气体,本发明所采取的技术方案为:

6.1、一种用于vocs吸附的大孔树脂的制备方法,包括以下步骤:

7.1)配制水相:在反应容器中加入水,加热至50-60℃,加入聚乙烯醇(pva)、明胶,搅拌至完全溶解,加入硫酸镁、碳酸钠,搅拌至完全溶解,制得水相备用;

8.2)配制油相:在反应容器中加入二乙烯苯,其中二乙烯苯的质量含量为 80%、丙烯腈、丙烯酸甲酯、二氯乙烷、环己烷,过氧化苯甲酰(bpo),搅拌至均匀,制得油相备用;

9.3)聚合反应:将配置好的油相缓慢加入到水相,并进行升温搅拌,并进保温后形成树脂,提取致孔剂后将树脂水洗烘干;

10.4)悬挂双键后交联:将二氯乙烷和甲基环己烷加到反应容器中混合均匀至澄清溶

液,将步骤(3)中得到的树脂投入到澄清溶液中进行溶胀、控温,溶胀完成后加入催化剂无水三氯化铁进行悬挂双键后交联反应。

11.二乙烯苯在一次聚合后苯环上会残留一定量的未反应的双键,通过后交联方式使得残留双键进行聚合,以此来加大树脂的比表面积,为气体的吸附提供更多位点,二氯乙烷和甲基环己烷对树脂都有一定的溶胀性,按不同比例控制树脂的溶胀调节树脂孔结构。

12.所述步骤(1)中的水与聚乙烯醇的重量份数比为150~250:1。

13.所述步骤(1)中的明胶:硫酸镁:碳酸钠:聚乙烯醇的质量比为0.4~0.8: 3~6:1~3:1。

14.所述步骤(2)中的油相由以下重量百分比的各组分组成:二乙烯苯20~30%、丙烯腈3~8%、丙烯酸甲酯3~4%、二氯乙烷10~15、环己烷50~60%,所述过氧化苯甲酰的占油相质量的0.1~0.5%。

15.所述步骤(3)聚合反应包括将油相缓慢加入到水相,搅拌转速为100r/min,匀速搅拌搅拌10min后,以5℃/10min的速度升温至75℃,树脂定型1~3h后,继续以5℃/10min的速度升温至85℃,保温3~6h,过程中冷凝回流二氯乙烷,继续以5℃/10min的速度升温至95℃,保温4~8h后取出,然后在索氏提取器中用丙酮提取致孔剂,提取时间为8h,水洗烘干。

16.所述步骤(4)包括溶液制备、溶胀和悬挂双键后交联,所述溶液制备包括将体积比为3~5:1二氯乙烷与甲基环己烷混合成澄清溶液。

17.进一步地,所述溶胀包括将树脂加入澄清溶液中10-14h,温度≤25℃,所述树脂的质量与澄清溶液中的甲基环己烷的体积比为0.3~0.7:1。

18.进一步地,所述悬挂双键后交联包括树脂溶胀完成后,第一次加入催化剂无水三氯化铁,反应30min后,第二次加入催化剂无水三氯化铁反应30min后,升温至80℃,反应6h,加入水后,升温至95℃,同时冷凝回收二氯乙烷,待蒸馏完成后加1%盐酸洗去催化剂无水三氯化铁,然后再索氏提取器中用乙醇提取有机残留,取出树脂纯化水洗去乙醇。

19.进一步地,所述悬挂双键后交联过程中两次加入相同重量的催化剂无水三氯化铁,加入的无水三氯化铁与混合物中树脂的重量份数比为7-8:100,所述水与混合物中树脂的重量份数比为1:1。

20.2、本发明大孔树脂在吸附vocs中的应用。

21.本发明与现有技术相比,具有以下优点:

22.1、现有高比表面积树脂以氯甲基化后交联树脂为主,生产过程较为复杂,树脂比表面积在1000-1200

㎡

/g,平均孔径3-5nm,孔径分布从2-15nm。树脂为非极性大孔吸附树脂,主要以吸附苯酚,甲苯等小分子非极性有机物,对含氯含硫的极性有机物的吸附并不是很好。本发明的树脂在保证增大比表面积的同时加入部分功能基团,能够加大对部分极性有机物的特异性吸附,本发明树脂的比表面积在1200-1350

㎡

/g,平均孔径25-27nm,孔径分布从4-60nm。

23.2、本发明采用二乙烯苯、丙烯腈、丙烯酸甲酯三元共聚,可以为树脂提供腈基、酯基,在能够吸附常规非极性有机气体以外也为含硫有机气体和含氯有机气体进行特异性吸附,本发明的树脂对cs2空气的吸附最高可达98.9%,对含氯丁二烯空气的吸附最高可达99.8%。

24.3、本发明二乙烯苯在一次聚合后苯环上会残留一定量的未反应的双键,通过后交

联方式使得残留双键进行聚合,以此来加大树脂的比表面积,提供更大的孔径用以传递被吸附物质,为气体的吸附提供更多位点,提高吸附量。二氯乙烷和甲基环己烷对树脂都有一定的溶胀性,按不同比例控制树脂的溶胀调节树脂孔结构。

附图说明

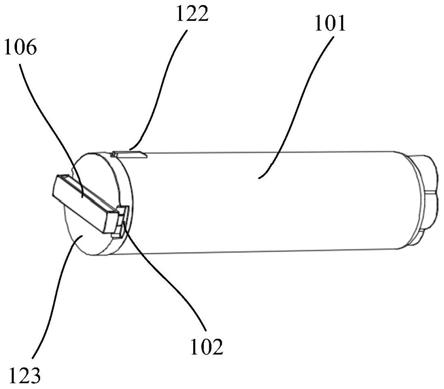

25.图1为实施例1的树脂处理含cs2空气的吸附流程;

26.其中1-cs2发生装置,2-换气孔,3-树脂吸附柱,4-气体导管,5-树脂吸附柱,6-气体收集装置,7-气体收集装置,8-压力表,9-气体排放装置。

具体实施方式

27.以下通过具体实施例进一步说明本发明,但本领域技术人员应当知晓本发明的具体实施例并不以任何方式限制本发明,且在本发明基础上所作出的任何等同替换均落入本发明的保护范围。

28.实施例1:

29.1、制备树脂

30.1)配置水相:在2000ml三口瓶中加入1000ml水升温到55℃,加入5gpva, 3g明胶,搅拌20min完全溶解,加入20g硫酸镁和10g碳酸钠搅拌0.5h,得到水相。

31.2)配制油相:在烧杯中加入75g的二乙烯苯(80%),15g丙烯腈,10g 丙烯酸甲酯,38g二氯乙烷,162g环己烷,1g的bpo,超声混匀,得到油相。

32.3)聚合反应:将油相缓慢加入水相,开搅拌控制转速120r/min待搅拌恒定,匀速搅拌10min。以5℃/10min的速度从55℃升温到75℃。待树脂定型2h后继续以5℃/10min的速度从75℃升温到85℃,保温4h,过程中冷凝回流二氯乙烷,继续以5℃/10min的速度从85℃升温到95℃,保温6h后取出。温水洗去树脂表面聚乙烯醇,放入索氏提取器使用丙酮提取8h提取出致孔剂,水洗烘干。

33.4)悬挂双键后交联:将800ml二氯乙烷和200ml的甲基环己烷加到三口瓶中,取100g树脂放到三口瓶中溶胀12h,溶胀过程中控制釜内温度不超过25℃。溶胀完成后加入7.5g无水三氯化铁搅拌均匀,30min后再加入7.5g无水三氯化铁搅拌30min后缓慢升温80℃反应6h。加100ml水,升温至95℃,同时冷凝回收二氯乙烷,待蒸馏完成后加1%盐酸洗去催化剂,放入索氏提取器中用乙醇提取有机残留,取出树脂纯化水洗去乙醇。

34.2、测定树脂理化指标(见表1)

35.水分:用纯化水浸泡树脂白球24小时,之后离心,使用快速水分仪测试树脂水分。

36.粒度:使用不同孔径的筛子进行测量。

37.平均孔径和比表面积:使用bet孔径比表面积分析仪测量。

38.功能基含量:使用赛默飞红外光谱仪测量。

39.测量苯酚的吸附量:取1g干树脂(离心后湿态树脂折合成干树脂)放入50ml 锥形瓶中,加25ml浓度为50mg/ml的苯酚溶液封好盖子,放入恒温振荡器25℃震荡12h,用紫外分光光度计在270nm处测定吸光值,计算吸附后的苯酚含量。苯酚吸附量在大孔树脂检测方面常用来评价树脂的比表面积,活性位点,有效孔结构等,越高的苯酚吸附量说明树脂的性能会越好,一般情况下苯酚吸附量大于600mg/g时较好,本实施例的苯酚吸附量为602.3mg/g。

40.表1为本发明实施例1合成的用于vocs吸附的大孔树脂理化指标

[0041][0042]

实施例2:

[0043]

1、制备树脂

[0044]

1)配置水相:在2000ml三口瓶中加入750ml水升温到55℃,加入5gpva, 2g明胶,搅拌20min完全溶解,加入15g硫酸镁和5g碳酸钠搅拌0.5h,得到水相。

[0045]

2)配制油相:在烧杯中加入60g的二乙烯苯(80%),9g丙烯腈,9g丙烯酸甲酯,24g二氯乙烷,150g环己烷,0.3g的bpo,超声混匀,得到油相。

[0046]

3)聚合反应:将油相缓慢加入水相,开搅拌控制转速120r/min待搅拌恒定,匀速搅拌10min。以5℃/10min的速度从55℃升温到75℃。待树脂定型2h后继续以5℃/10min的速度从75℃升温到85℃,保温4h,过程中冷凝回流二氯乙烷,继续以5℃/10min的速度从85℃升温到95℃,保温6h后取出。温水洗去树脂表面聚乙烯醇,放入索氏提取器使用丙酮提取8h提取出致孔剂,水洗烘干。

[0047]

4)悬挂双键后交联:将600ml二氯乙烷和200ml的甲基环己烷加到三口瓶中,取60g树脂放到三口瓶中溶胀12h,溶胀过程中控制釜内温度不超过25℃。溶胀完成后加入4.2g无水三氯化铁搅拌均匀,30min后再加入4.2g无水三氯化铁搅拌30min后缓慢升温80℃反应6h。加60ml水,升温至95℃,同时冷凝回收二氯乙烷,待蒸馏完成后加1%盐酸洗去催化剂,放入索氏提取器中用乙醇提取有机残留,取出树脂纯化水洗去乙醇。

[0048]

2、测定树脂理化指标:方法同实施例1(见表2)

[0049]

表2为本发明实施例2合成的用于vocs吸附的大孔树脂理化指标

[0050][0051]

实施例3:

[0052]

1、制备树脂

[0053]

1)配置水相:在2000ml三口瓶中加入1250ml水升温到55℃,加入5gpva, 4g明胶,搅拌20min完全溶解,加入30g硫酸镁和15g碳酸钠搅拌0.5h,得到水相。

[0054]

2)配制油相:在烧杯中加入90g的二乙烯苯(80%),24g丙烯腈,12g 丙烯酸甲酯,36g二氯乙烷,180g环己烷,1.5g的bpo,超声混匀,得到油相。

[0055]

3)将油相缓慢加入水相,开搅拌控制转速120r/min待搅拌恒定,匀速搅拌 10min。以5℃/10min的速度从55℃升温到75℃。待树脂定型2h后继续以 5℃/10min的速度从75℃升温到85℃,保温4h,过程中冷凝回流二氯乙烷,继续以5℃/10min的速度从85℃升温到95℃,保温6h后取出。温水洗去树脂表面聚乙烯醇,放入索氏提取器使用丙酮提取8h提取出致孔剂,水洗烘干。

[0056]

4)悬挂双键后交联:将1000ml二氯乙烷和200ml的甲基环己烷加到三口瓶中,取

140g树脂放到三口瓶中溶胀12h,溶胀过程中控制釜内温度不超过 25℃。溶胀完成后加入9.8g无水三氯化铁搅拌均匀,30min后再加入9.8g无水三氯化铁搅拌30min后缓慢升温80℃反应6h。加140ml水,升温至95℃,同时冷凝回收二氯乙烷,待蒸馏完成后加1%盐酸洗去催化剂,放入索氏提取器中用乙醇提取有机残留,取出树脂纯化水洗去乙醇。

[0057]

2、测定树脂理化指标:同实施例1(见表3)

[0058]

表3为本发明实施例3合成的用于vocs吸附的大孔树脂理化指标

[0059][0060]

实施例4:

[0061]

1、使用实施例1的树脂处理含cs2空气:称取100ml的树脂,装入a、b、 c、d四个吸附柱中,分别将10mg/l的二硫化碳气路接入a、b吸附柱下口, 15mg/l的二硫化碳气路接入c、d吸附柱下口。在相同的气体流速下进行不同体积的柱穿透吸附。300l气体通过a、c吸附柱,500l气体b、d吸附柱,分别用密封塑料袋收集。二硫化碳浓度由气相色谱检测。通过计算塑料袋内的气体体积及浓度计算树脂吸附效率(见表4)。

[0062]

树脂吸附率cr=(1-v2c2/v1c1)

×

100%,其中v1为进气体积(l),c1为进气浓度(mg/l),v2过吸附柱后气体体积(l),c2过吸附柱后气体浓度 (mg/l)。

[0063]

2、使用实施例1的树脂处理含氯丁二烯空气:方法同处理含cs2空气(见表5)。

[0064]

表4为树脂吸附处理含cs2空气的结果

[0065][0066][0067]

表5为树脂吸附处理含氯丁二烯空气的结果

[0068]

编号1号2号3号4号树脂状态干燥干燥湿态湿态进气体积/l300500300500进气浓度/(mg

·

l-1)30553055过吸附柱后气体体积/l297.72493.21297.78482.23过吸附柱后气体浓度/(mg

·

l-1)0.0611.3380.8131.79树脂吸附总效率,%99.897.697.3196.86

[0069]

由表4和表5可知,干树脂有较好的吸附效率,比较低的初始浓度能够提高树脂的吸附效率,本树脂对cs2空气的吸附最高可达98.9%,对含氯丁二烯空气的吸附最高可达99.8%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。