1.3%、mn为0.42-0.65%、cr为4.3-6.0%、mo为1.10-1.80%、v为0.6-1.5%、杂质s≤0.02%、杂质p≤0.02%、fe余量。

10.一种高韧耐磨盾构机镶齿滚刀刀圈的制备方法,包括以下步骤:

11.s1、制备镶齿滚刀刀圈的刀圈基体;

12.s2、使用3d打印工艺在步骤s1中得到的刀圈基体上逐个逐层打印刀齿;

13.s3、对步骤s2中得到的镶齿滚刀刀圈进行后处理。

14.进一步的,步骤s1的具体操作步骤包括:

15.y1、配置刀圈基体的原材料进行电炉冶炼、炉外精炼、真空脱气处理和气体保护电渣重熔处理,获得钢锭;

16.y2、对步骤y1中得到的钢锭进行均匀化退火和锻造处理;

17.y3、对步骤y2中得到的锻造后的钢锭进行球化退火;

18.y4、对步骤y3中得到的球化退火后的钢锭进行粗加工,获得刀圈基体的毛坯;

19.y5、对步骤y4中得到的刀圈基体的毛坯进行真空淬火处理,得到刀圈基体。

20.进一步的,步骤y1中的刀圈基体中各原料所占的质量百分比为c为0.43-0.65%、si为0.80-1.3%、mn为0.42-0.65%、cr为4.3-6.0%、mo为1.10-1.80%、v为0.6-1.5%、杂质s≤0.02%、杂质p≤0.02%、fe余量;步骤y3中所用球化退火工艺为等温球化退火,第一阶段保温温度为850-870℃,第二阶段保温温度为730-770℃;步骤y5中所用真空淬火温度为1050-1100℃,淬火油温度为20-40℃。

21.进一步的,步骤s2的具体操作步骤包括:

22.t1、根据刀齿的形状,通过计算机建模软件对刀圈进行三维实体模型设计,对模型进行切片处理,并由截面数据生成相应的扫描路径,将三维模型信息输送到3d打印机中,指导3d打印机进行逐层打印;

23.t2、将步骤s1中得到的刀圈基体固定在3d打印机中,送入制造刀齿的3d打印合金粉末,按照步骤t1中得到的扫描路径在刀圈基体上进行逐层打印直至刀齿成型。

24.进一步的,步骤t1中刀齿的3d打印的工艺参数包括:激光功率200~600w;扫描速度1~3m/s;扫描间距80~120μm;铺粉层厚30~60μm。

25.进一步的,步骤t2中送入3d打印机中的3d打印合金粉末为铁铬钨钼钒合金粉末,铁铬钨钼钒合金粉末中各原料所占的质量百分比为c为0.60-0.90%、cr为3.00-4.60%、w为2.5-6.10%、mo为4.50-8.50%、v为1.40-3.10%、fe余量和不可避免的杂质元素。

26.进一步的,步骤s3的具体操作步骤包括:将步骤s2中得到的打印完成的镶齿刀圈进行三次回火处理,并自然冷却,回火处理的回火温度为520-570℃。

27.本发明的有益效果:

28.1.本发明中刀齿为通过3d打印工艺在预先制备完成的刀圈基体上逐层打印生成,刀齿与刀圈基体为冶金结合方式,结合强度高,3d打印制作的刀齿利用3d打印工艺具有高温停留时间短和冷却速度快的特点,使得刀齿的组织晶粒细小,性能更优,并且可以避免成分偏析现象的发生,可以显著提高刀齿性能。

29.2.本发明中的使用的3d打印成形灵活,可以根据具体使用环境,制作不同规格不同齿形的刀齿,根据需要调整3d打印工艺参数即可调整打印的刀齿形状,无需重新制作模具,可以节约模具制作成本,可以有效的缩短加工流程,有效提升刀齿形状的多样性,且相

对于传统镶齿刀圈钎焊和冷压方式固定刀齿,需要有三分之二长度埋入刀圈基体中,本实施例中刀齿固定在刀圈基体表面,能够有效节约原材料,节约镶齿滚刀的成本,单独只打印刀齿也可有效降低制作成本。

30.3.本发明中的刀圈基体由c、si、mn、cr、mo、v和fe制成,刀齿由c、cr、w、mo、v和fe制成,通过成分的合理设计,可以采用同样的工艺对刀圈基体和刀齿进行回火热处理,可以同步回火,节省制作步骤,减少加工过程中的能源消耗,提升生产效率,制作出的刀圈基体整体硬度》hrc53,冲击韧性》15j/cm2,刀齿硬度可达到hrc65,冲击韧性》10j/cm2,在高磨损、强挤压和高冲击工作环境下,能够有效满足使用需求,有效提升施工稳定性。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

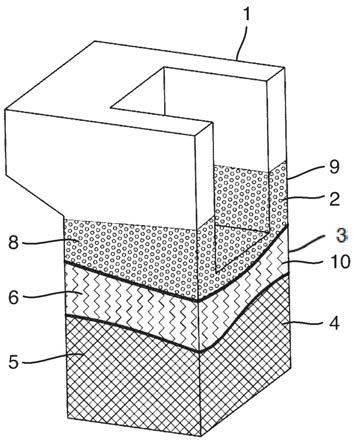

32.图1为本发明镶齿刀圈的结构示意图。

33.图中,1-刀圈基体,2-刀齿。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.一种高韧耐磨盾构机镶齿滚刀刀圈,如图1所示,包括刀圈基体1和刀齿2,刀齿2位于刀圈基体1的外圆周表面上,刀圈基体1与刀齿2的结合方式为冶金结合,刀齿2通过3d打印工艺在刀圈基体1上逐层打印生成,进行刀圈基体1和刀齿2的整体回火热处理。在本实施例中,首先,刀齿2为通过3d打印工艺在预先制备完成的刀圈基体1上逐层打印生成,刀齿2与刀圈基体1为冶金结合方式,结合强度高,3d打印制作的刀齿2,利用3d打印工艺具有高温停留时间短和冷却速度快的特点,刀齿2的组织晶粒细小,性能更优,并且可以避免成分偏析现象的发生,可以显著提高刀齿性能;其次,3d打印成形灵活,可以根据具体使用环境,制作不同规格不同齿形的刀齿2,根据需要调整3d打印工艺参数即可调整打印的刀齿2形状,无需重新制作模具,可以节约模具制作成本,可以有效的缩短加工流程,有效提升刀齿2形状的多样性;再次,相对于传统镶齿刀圈钎焊和冷压方式固定刀齿2,需要有三分之二长度埋入刀圈基体1中,本实施例中刀齿2固定在刀圈基体1表面,能够有效节约原材料,节约镶齿滚刀的成本,单独只打印刀齿2也可有效降低制作成本;最后,刀圈基体1和刀齿2在打印完成后进行了整体后期回火热处理,有效提升刀齿2的韧性,通过成分的合理设计,可以采用同样的工艺对刀圈基体1和刀齿2进行回火热处理,可以同步回火,节省制作步骤,减少加工过程中的能源消耗,提升生产效率。

37.具体的说,3d打印工艺打印刀齿2的合金粉末为铁铬钨钼钒合金粉末,铁铬钨钼钒

1.3%、mn为0.42-0.65%、cr为4.3-6.0%、mo为1.10-1.80%、v为0.6-1.5%、杂质s≤0.02%、杂质p≤0.02%、fe余量。在高磨损、强挤压和高冲击工作环境下,上述成分比例下制造的刀圈基体1整体硬度》hrc53,冲击韧性》15j/cm2,能够有效满足使用需求,有效提升施工稳定性。

54.值得说明的是,针对本实施例中的一种高韧耐磨盾构机镶齿滚刀刀圈,本实施例还提供了一种高韧耐磨盾构机镶齿滚刀刀圈的制备方法,包括以下步骤:

55.s1、制备镶齿滚刀刀圈的刀圈基体1。具体的说,步骤s1的具体操作步骤包括:y1、配置刀圈基体1的原材料进行电炉冶炼、炉外精炼、真空脱气处理和气体保护电渣重熔处理,获得钢锭。

56.y2、对步骤y1中得到的钢锭进行均匀化退火和锻造处理,进一步提升钢锭的综合性能。

57.y3、对步骤y2中得到的锻造后的钢锭进行球化退火。具体的说,所用球化退火工艺为等温球化退火,第一阶段保温温度为850-870℃,第二阶段保温温度为730-770℃,更进一步提升钢锭的综合性能。

58.y4、对步骤y3中得到的球化退火后的钢锭进行粗加工,获得刀圈基体1的毛坯。

59.y5、对步骤y4中得到的刀圈基体1的毛坯进行真空淬火处理,得到刀圈基体1。具体的说,步骤y5中所用真空淬火温度为1050-1100℃,淬火油温度为20-40℃。

60.s2、使用3d打印工艺在步骤s1中得到的刀圈基体1上逐个逐层打印刀齿2。

61.具体的说,步骤s2的具体操作步骤包括:t1、根据刀齿2的形状,通过计算机建模软件对刀圈进行三维实体模型设计,对模型进行切片处理,并由截面数据生成相应的扫描路径,将三维模型信息输送到3d打印机中,指导3d打印机进行逐层打印。在本实施例中,步骤t1中刀齿2的3d打印的工艺参数包括:激光功率200~600w;扫描速度1~3m/s;扫描间距80~120μm;铺粉层厚30~60μm。

62.t2、将步骤s1中得到的刀圈基体1固定在3d打印机中,送入制造刀齿2的3d打印合金粉末,按照步骤t1中得到的扫描路径在刀圈基体1上进行逐层打印直至刀齿2成型。

63.s3、对步骤s2中得到的镶齿滚刀刀圈进行后处理。步骤s3的具体操作步骤包括:将步骤s2中得到的打印完成的镶齿刀圈进行三次回火处理,并自然冷却,回火处理的回火温度为520-570℃。如果刀圈基体1与刀齿2回火工艺不同,则在热处理工艺设计时,无法使刀圈基体1与刀齿2都发挥出最优性能。

64.实施例4

65.一种新型镶齿滚刀,如图1所示,包括刀圈基体1和均匀设置在刀圈基体外圆周表面的刀齿2。其中刀圈基体1各原料所占的质量百分比分别为:c为0.43%、si为0.80%、mn为0.42%、cr为4.3%、mo为1.10%、v为0.6%,杂质s≤0.02%、杂质p≤0.02%,fe余量。本实施例中的刀圈基体1整体硬度》hrc53,冲击韧性》15j/cm2。

66.刀齿2采用3d打印的方式在刀圈基体外圆周表面上进行制作,刀齿2打印完成后与刀圈基体1进行了回火热处理,打印刀齿2的材料为铁铬钨钼钒合金粉末,各原料所占的质量百分比分别为:c为0.60%,cr为3.00%,w为2.5%,mo为4.50%,v为1.40%,余量为铁及不可避免的杂质元素。本实施例中的刀齿2硬度可达到hrc65,冲击韧性》10j/cm2。

67.实施例5

68.一种高韧耐磨盾构机镶齿滚刀刀圈的制备方法,包括以下步骤:

69.s1、制备镶齿滚刀刀圈的刀圈基体1。具体的说,步骤s1的具体操作步骤包括:y1、配置刀圈基体1的原材料进行电炉冶炼、炉外精炼、真空脱气处理和气体保护电渣重熔处理,获得钢锭。在本实施例中,刀圈基体1中各原料所占的质量百分比为c为0.43%、si为0.80%、mn为0.42%、cr为4.3%、mo为1.10%、v为0.6%,杂质s≤0.02%、杂质p≤0.02%,fe余量。

70.y2、对步骤y1中得到的钢锭进行均匀化退火和锻造处理。

71.y3、对步骤y2中得到的锻造后的钢锭进行球化退火。具体的说,所用球化退火工艺为等温球化退火,第一阶段保温温度为850℃,第二阶段保温温度为730℃。

72.y4、对步骤y3中得到的球化退火后的钢锭进行粗加工,获得刀圈基体1的毛坯。

73.y5、对步骤y4中得到的刀圈基体1的毛坯进行真空淬火处理,得到刀圈基体1。具体的说,步骤y5中所用真空淬火温度为1050℃,淬火油温度为20℃。

74.s2、使用3d打印工艺在步骤s1中得到的刀圈基体1上逐个逐层打印刀齿2。

75.具体的说,步骤s2的具体操作步骤包括:t1、根据刀齿2的形状,通过计算机建模软件对刀圈进行三维实体模型设计,对模型进行切片处理,并由截面数据生成相应的扫描路径,将三维模型信息输送到3d打印机中,指导3d打印机进行逐层打印。在本实施例中,步骤t1中刀齿2的3d打印的工艺参数包括:激光功率200w;扫描速度1m/s;扫描间距80μm;铺粉层厚30μm。

76.t2、将步骤s1中得到的刀圈基体1固定在3d打印机中,送入制造刀齿2的3d打印合金粉末,按照步骤t1中得到的扫描路径在刀圈基体1上进行逐层打印直至刀齿2成型。在本实施例中,步骤t2中送入3d打印机中的3d打印合金粉末为铁铬钨钼钒合金粉末,铁铬钨钼钒合金粉末中各原料所占的质量百分比为c为0.60%,cr为3.00%,w为2.5%,mo为4.50%,v为1.40%,余量为铁及不可避免的杂质元素。

77.s3、对步骤s2中得到的镶齿滚刀刀圈进行后处理。步骤s3的具体操作步骤包括:将步骤s2中得到的打印完成的镶齿刀圈进行三次回火处理,并置于空气中自然冷却,回火处理的回火温度为520℃。刀圈基体1和刀齿2整体回火热处理完成后,刀圈基体1整体硬度》hrc53,冲击韧性》15j/cm2,刀齿2硬度可达到hrc65,冲击韧性》10j/cm2。

78.实施例6

79.一种新型镶齿滚刀,如图1所示,包括刀圈基体1和均匀设置在刀圈基体外圆周表面的刀齿2。其中刀圈基体1各原料所占的质量百分比分别为:c为0.55%、si为1.15%、mn为0.51%、cr为5.10%、mo为1.45%、v为1.1%,杂质s≤0.02%、杂质p≤0.02%,fe余量。本实施例中的刀圈基体1整体硬度》hrc53,冲击韧性》15j/cm2。

80.刀齿2采用3d打印的方式在刀圈基体外圆周表面上进行制作,刀齿2打印完成后与刀圈基体1进行了回火热处理,打印刀齿2的材料为铁铬钨钼钒合金粉末,各原料所占的质量百分比分别为:c为0.80%,cr为3.50%,w为4.0%,mo为6.50%,v为2.50%,余量为铁及不可避免的杂质元素。本实施例中的刀齿2硬度可达到hrc65,冲击韧性》10j/cm2。

81.值得说明的是,针对本实施例中的一种高韧耐磨盾构机镶齿滚刀刀圈,本实施例还提供了一种高韧耐磨盾构机镶齿滚刀刀圈的制备方法,包括以下步骤:

82.s1、制备镶齿滚刀刀圈的刀圈基体1。具体的说,步骤s1的具体操作步骤包括:y1、

配置刀圈基体1的原材料进行电炉冶炼、炉外精炼、真空脱气处理和气体保护电渣重熔处理,获得钢锭。

83.y2、对步骤y1中得到的钢锭进行均匀化退火和锻造处理。

84.y3、对步骤y2中得到的锻造后的钢锭进行球化退火。具体的说,所用球化退火工艺为等温球化退火,第一阶段保温温度为860℃,第二阶段保温温度为750℃。

85.y4、对步骤y3中得到的球化退火后的钢锭进行粗加工,获得刀圈基体1的毛坯。

86.y5、对步骤y4中得到的刀圈基体1的毛坯进行真空淬火处理,得到刀圈基体1。具体的说,步骤y5中所用真空淬火温度为1080℃,淬火油温度为30℃。

87.s2、使用3d打印工艺在步骤s1中得到的刀圈基体1上逐个逐层打印刀齿2。

88.具体的说,步骤s2的具体操作步骤包括:t1、根据刀齿2的形状,通过计算机建模软件对刀圈进行三维实体模型设计,对模型进行切片处理,并由截面数据生成相应的扫描路径,将三维模型信息输送到3d打印机中,指导3d打印机进行逐层打印。在本实施例中,步骤t1中刀齿2的3d打印的工艺参数包括:激光功率300w;扫描速度2m/s;扫描间距100μm;铺粉层厚45μm。

89.t2、将步骤s1中得到的刀圈基体1固定在3d打印机中,送入制造刀齿2的3d打印合金粉末,按照步骤t1中得到的扫描路径在刀圈基体1上进行逐层打印直至刀齿2成型。

90.s3、对步骤s2中得到的镶齿滚刀刀圈进行后处理。步骤s3的具体操作步骤包括:将步骤s2中得到的打印完成的镶齿刀圈进行三次回火处理,并置于空气中自然冷却,回火处理的回火温度为550℃。

91.实施例7

92.一种新型镶齿滚刀,如图1所示,包括刀圈基体1和均匀设置在刀圈基体外圆周表面的刀齿2。其中刀圈基体1各原料所占的质量百分比分别为:c为0.65%、si为1.3%、mn为0.65%、cr为6.0%、mo为1.80%、v为1.5%,杂质s≤0.02%、杂质p≤0.02%,fe余量。本实施例中的刀圈基体1整体硬度》hrc53,冲击韧性》15j/cm2。

93.刀齿2采用3d打印的方式在刀圈基体外圆周表面上进行制作,刀齿2打印完成后与刀圈基体1进行了回火热处理,打印刀齿2的材料为铁铬钨钼钒合金粉末,各原料所占的质量百分比分别为:c为0.90%,cr为4.60%,w为6.10%,mo为8.50%,v为3.10%,余量为铁及不可避免的杂质元素。本实施例中的刀齿2硬度可达到hrc65,冲击韧性》10j/cm2。

94.值得说明的是,针对本实施例中的一种高韧耐磨盾构机镶齿滚刀刀圈,本实施例还提供了一种高韧耐磨盾构机镶齿滚刀刀圈的制备方法,包括以下步骤:

95.s1、制备镶齿滚刀刀圈的刀圈基体1。具体的说,步骤s1的具体操作步骤包括:y1、配置刀圈基体1的原材料进行电炉冶炼、炉外精炼、真空脱气处理和气体保护电渣重熔处理,获得钢锭。

96.y2、对步骤y1中得到的钢锭进行均匀化退火和锻造处理。

97.y3、对步骤y2中得到的锻造后的钢锭进行球化退火。具体的说,所用球化退火工艺为等温球化退火,第一阶段保温温度为870℃,第二阶段保温温度为770℃。

98.y4、对步骤y3中得到的球化退火后的钢锭进行粗加工,获得刀圈基体1的毛坯。

99.y5、对步骤y4中得到的刀圈基体1的毛坯进行真空淬火处理,得到刀圈基体1。具体的说,步骤y5中所用真空淬火温度为1100℃,淬火油温度为40℃。

100.s2、使用3d打印工艺在步骤s1中得到的刀圈基体1上逐个逐层打印刀齿2。

101.具体的说,步骤s2的具体操作步骤包括:t1、根据刀齿2的形状,通过计算机建模软件对刀圈进行三维实体模型设计,对模型进行切片处理,并由截面数据生成相应的扫描路径,将三维模型信息输送到3d打印机中,指导3d打印机进行逐层打印。在本实施例中,步骤t1中刀齿2的3d打印的工艺参数包括:激光功率600w;扫描速度3m/s;扫描间距120μm;铺粉层厚60μm。

102.t2、将步骤s1中得到的刀圈基体1固定在3d打印机中,送入制造刀齿2的3d打印合金粉末,按照步骤t1中得到的扫描路径在刀圈基体1上进行逐层打印直至刀齿2成型。

103.s3、对步骤s2中得到的镶齿滚刀刀圈进行后处理。步骤s3的具体操作步骤包括:将步骤s2中得到的打印完成的镶齿刀圈进行三次回火处理,并置于空气中自然冷却,回火处理的回火温度为570℃。

104.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。