1.本发明涉及固废的资源化利用技术领域,尤其涉及一种利用餐厨垃圾和园林废弃物制备的生物炭及其制备方法。

背景技术:

2.随着人们生活不断改善,餐厨垃圾产生量逐日增大。中国的餐厨垃圾具有盐分、油分和水分均高的特点,并且因分子结合态水含量高,脱水不易,因而处理难度大,成本高。一般地,按重量计,餐厨垃圾中,固体垃圾占10%左右,油脂类占5%~10%,废水占75%~80%。

3.目前,处理餐厨垃圾中的固体垃圾的主要方法包括:填埋、焚烧、厌氧发酵、直接烘干作饲料、好氧堆肥等。

4.填埋工艺主要是将餐厨垃圾三相分离后的含固体垃圾部分的浆料运往填埋场进行填埋处理,而该方法具有以下缺陷:1)占用大量土地,耗用大量征地等费用;2)填埋场占地面积大,但是处理能力有限,服务期满后仍需新建填埋场,进一步占用土地资源;3)餐厨垃圾渗出液会污染地下水及土壤,且垃圾堆放产生的臭气严重影响空气质量,从而形成对周围大范围的大气及水土的二次污染;4)没有对垃圾进行资源化处理。

5.焚烧工艺是将餐厨垃圾的含固体垃圾部分的浆料直接送入焚烧炉内进行焚烧处理,该方法具有以下缺陷:1)经三相分离后的餐厨垃圾的浆料热值较低,焚烧炉难以直接进行焚烧;2)餐厨垃圾的浆料水分含量高会增加焚烧燃料的消耗,增加处理成本;3)焚烧厂垃圾坑存储,会增加坑内的浸出水量。

6.厌氧发酵工艺是将餐厨垃圾的浆料进行厌氧发酵,对产生的沼气进行回收,而沼液进行固液分离处理,将固液分离后的沼渣掺入秸秆等生物质物料,干燥压块制成生物质燃料棒。然而该工艺具有以下缺陷:1)厌氧发酵处理工程投资大,从经济角度上不合算;2)日处理餐厨垃圾小于200吨,厌氧发酵产生的沼气量少,收益太低,导致投入/产出比不合理。

7.好氧堆肥工艺存在的缺陷为:1)对有害有机物及重金属等的污染无法很好解决、无害化不彻底;2)处理过程不封闭,容易造成二次污染;3)有机肥料质量受餐厨垃圾成分的制约很大,销路往往不畅;4)堆肥处理周期较长,占地面积大,卫生条件相对较差;5)餐厨垃圾中的部分油脂和盐份,目前堆肥技术无法降解,长期使用还会加剧土壤的盐碱化。

8.直接烘干作饲料的方法是将餐厨垃圾的浆料经过干燥机烘干、粉碎、除尘等,制成动物饲料添加剂。而该工艺具有以下缺陷:1)餐厨垃圾的浆料由动植物有机物构成,动物有机物再次进入食物链,存在食品安全隐患;2)餐厨垃圾的浆料中成分复杂,含有大量有毒物质(包括黄曲霉素、重金属等),动物使用存在食物中毒等隐患。

技术实现要素:

9.有鉴于此,本发明要解决的技术问题在于提供一种利用餐厨垃圾和园林废弃物制

备的生物炭及其制备方法,制得的生物炭的品质更优。

10.本发明提供了一种利用餐厨垃圾和园林废弃物制备生物炭的方法,包括以下步骤:

11.a)将物料a、物料b和碳酸氢钠混合,得到含水率为15%~25%的混合物料;

12.所述物料a由餐厨垃圾经过脱水和粉碎制备得到;

13.所述物料b由园林废弃物经过粉碎制备得到;

14.b)将所述混合物料进行造粒;

15.c)将所述造粒后的颗粒物进行热解炭化,得到生物炭。

16.优选的,步骤a)中,所述物料a的颗粒粒径为2~6mm;

17.所述物料a的含水率为25%~35%。

18.优选的,步骤a)中,所述物料a按照以下步骤制备得到:

19.a1)将餐厨垃圾进行一次超声波辅助脱水,得到一次脱水产物;

20.所述一次超声波辅助脱水的声能密度为6~9w/l,时间为2~4min;

21.所述一次脱水产物的含水率为50%~70%;

22.a2)将所述一次脱水产物进行粉粹,得到粉粹产物;

23.所述粉碎产物的颗粒粒径为2~6mm;

24.将所述粉粹产物、氯化铁和壳聚糖混合后,进行二次超声波辅助脱水,得到物料a;

25.所述氯化铁与所述粉粹产物的用量比为2000~3000mg/l;

26.所述壳聚糖与所述粉粹产物的用量比为50~120mg/kg;

27.所述二次超声波辅助脱水的声能密度为8~12w/l,时间为3~6min。

28.优选的,步骤a2)中,所述混合的原料还包括步骤c)中热解炭化后的灰分。

29.优选的,步骤a)中,所述物料b的颗粒粒径为1~5mm;

30.所述物料b的含水率为小于30%。

31.优选的,步骤a)中,所述餐厨垃圾和园林废弃物的质量比为0.5~1.5:0.5~1.5;

32.所述碳酸氢钠的质量占所述餐厨垃圾和园林废弃物总质量的0.3~0.7:1000。

33.优选的,步骤a)中,所述混合的原料还包括粉粹的化粪池粪渣和粉碎的水葫芦中的至少一种。

34.优选的,所述餐厨垃圾与粉粹的化粪池粪渣的质量比为2.5~3.5:1;

35.所述餐厨垃圾与粉碎的水葫芦的质量比为1.5~2.5:1。

36.优选的,步骤a)中,所述脱水的方法为超声波破壁脱水;

37.所述脱水得到的油水混合物进行油水分离。

38.优选的,步骤b)中,所述造粒后的颗粒粒径为4~7mm。

39.优选的,步骤c)中,所述热解炭化的温度为300~400℃,所述热解炭化的时间为0.5~1h。

40.优选的,步骤c)中,所述热解炭化在热循环精确控温梯度炭化设备中进行;

41.所述热循环精确控温梯度炭化设备包括:

42.炭化设备炉体;

43.在所述炭化设备炉体的顶部设置有进料口和余热气体排出口;

44.在所述炭化设备炉体内设置有至少一层不锈钢筛板层;所述不锈钢筛板由振荡驱

动器和偏心传动杆带动振荡;所述不锈钢筛板由齿轮驱动器和齿轮传动杆带动进行开合,以便于物料向下层运输;

45.在所述炭化设备炉体的内壁设置有燃烧机,所述燃烧机位于所述不锈钢筛板层的两侧;

46.在所述炭化设备炉体的内壁设置有温度传感器;

47.在所述不锈钢筛板层的下方设置有分料装置,用于分流热解炭化产物,在所述分料装置上设置有分料挡板;

48.在所述炭化设备炉体的底部设置出料口和出灰口;所述分料装置的主分料通道出口与所述出料口相连;

49.中央控制系统,所述中央控制系统与不锈钢筛板层、振荡驱动器、偏心传动杆、齿轮驱动器、齿轮传动杆、燃烧机、温度传感器、分料挡板和出灰口通过电信号连接。

50.优选的,所述不锈钢筛板层水平安装在所述热循环精确控温梯度炭化设备内;

51.所述不锈钢筛板层由至少两块以上的不锈钢筛板拼接而成,各个筛板均通过倾斜实现不锈钢筛板层的开合,保证炭化后的物料顺利落入炉体底部;

52.所述不锈钢筛板层的层数≥2;

53.各层不锈钢筛板层在倾斜过程中的倾斜角度均为40

°

;

54.同一时间内有且仅有一层不锈钢筛板层处于开启状态。

55.优选的,所述分料装置包括主分料通道和侧分料通道;所述分料装置中的大部分产物通过主分料通道排出,小部分产物通过侧分料通道排出;排出的大部分产物通过炭化设备炉体的出料口排出,小部分产物进入炭化设备炉体的底部,继续焚烧;

56.所述小部分产物占所述分料装置中产物的15wt%~20wt%;

57.所述大部分产物占所述分料装置中产物的80wt%~85wt%;

58.在所述分料装置内部的每个通道内设置一个分料挡板,同一时间有且仅有一个分料挡板会处于开启状态。

59.优选的,将所述造粒后的颗粒物送入所述热循环精确控温梯度炭化设备前,还包括:

60.将所述炭化设备炉体进行预热;

61.所述预热过程中,控制不锈钢筛板层中最底层的温度为200~300℃,所述预热的时间为20~60min;

62.所述预热过程中,控制不锈钢筛板层中最底层至最顶层的温度逐层递减,递减的温差范围为20~50℃,形成炉内温度梯度;

63.各层不锈钢筛板层上的颗粒物受热时间为5~20min。

64.优选的,步骤c)中,所述热解炭化后的废气依次经过rto燃烧系统、不锈钢黑烟拦截网和包括不锈钢网孔和生物炭的抽滤机进行处理;

65.所述rto燃烧系统为有机废气蓄热式焚烧炉;

66.所述不锈钢黑烟拦截网为不锈钢筛网;

67.所述包括不锈钢网孔和生物炭的抽滤机为生物炭过滤器。

68.本发明还提供了一种上文所述的制备方法制得的生物炭。

69.本发明提供了一种利用餐厨垃圾和园林废弃物制备生物炭的方法,包括以下步

骤:a)将物料a、物料b和碳酸氢钠混合,得到含水率为15%~25%的混合物料;所述物料a由餐厨垃圾经过脱水和粉碎制备得到;所述物料b由园林废弃物经过粉碎制备得到;b)将所述混合物料进行造粒;c)将所述造粒后的颗粒物进行热解炭化,得到生物炭。本发明采用餐厨垃圾和园林废弃物制备生物炭,有效利用了废弃资源,可以实现餐厨垃圾、园林废弃物、水葫芦、粪渣等多种废物的资源化,大量减少了碳排放,同时,可以制得品质较优的生物炭。本发明可以在较低的温度下进行热解炭化,比常规的碳化工艺更节约能源。本发明提供的制备方法可以实现不外排废水和废气,可以利用垃圾出厂产生的甲烷作为热解炭化的热能,无需额外的能源。热解炭化后得到的灰分可以全部回用与粉碎后的餐厨垃圾、氯化铁和壳聚糖混合,进行二次超声波辅助脱水,没有固体废物产生。

附图说明

70.图1为本发明的一个实施例提供的热循环精确控温梯度炭化设备的结构示意图;

71.图2为本发明的一个实施例提供的不锈钢筛板层的结构示意图。

具体实施方式

72.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

73.本发明提供了一种利用餐厨垃圾和园林废弃物制备生物炭的方法,包括以下步骤:

74.a)将物料a、物料b和碳酸氢钠混合,得到含水率为15%~25%的混合物料;

75.所述物料a由餐厨垃圾经过脱水和粉碎制备得到;

76.所述物料b由园林废弃物经过粉碎制备得到;

77.b)将所述混合物料进行造粒;

78.c)将所述造粒后的颗粒物进行热解炭化,得到生物炭。

79.本发明先将物料a、物料b和碳酸氢钠混合,得到含水率为15%~25%的混合物料。

80.本发明中,所述物料a由餐厨垃圾经过脱水和粉碎制备得到。

81.在本发明的某些实施例中,所述物料a的颗粒粒径为2~6mm。

82.在本发明的某些实施例中,所述物料a的含水率为25%~35%。在某些实施例中,所述物料a的含水率为28%。

83.在本发明的某些实施例中,所述物料a按照以下步骤制备得到:

84.a1)将餐厨垃圾进行一次超声波辅助脱水,得到一次脱水产物;

85.所述一次脱水产物的含水率为50%~70%;

86.a2)将所述一次脱水产物进行粉粹,得到粉粹产物;

87.所述粉碎产物的颗粒粒径为2~6mm;

88.将所述粉粹产物、氯化铁和壳聚糖混合后,进行二次超声波辅助脱水,得到物料a。

89.步骤a1)中:

90.在本发明的某些实施例中,所述一次超声波辅助脱水的声能密度为6~9w/l,时间

为2~4min。在某些实施例中,所述一次超声波辅助脱水的声能密度为8w/l,时间为3min。

91.在本发明的某些实施例中,所述一次脱水产物的含水率为60%。

92.步骤a2)中:

93.在本发明的某些实施例中,所述氯化铁与所述粉粹产物的用量比为2000~3000mg/l。在某些实施例中,所述氯化铁与所述粉粹产物的用量比为2500mg/l。

94.在本发明的某些实施例中,所述壳聚糖与所述粉粹产物的用量比为50~120mg/kg。在某些实施例中,所述壳聚糖与所述粉粹产物的用量比为80mg/kg。

95.在本发明的某些实施例中,所述二次超声波辅助脱水的声能密度为8~12w/l,时间为3~6min。在某些实施例中,所述二次超声波辅助脱水的声能密度为10w/l,时间为5min。

96.在本发明的某些实施例中,所述混合的原料还包括步骤c)中热解炭化后的全部灰分,有助于脱水。

97.本发明采用超声波辅助脱水,超声波的空化作用能对餐厨垃圾产生海绵效应,使得水分更易从超声波波面产生的渠道通过,从而使脱水性能得到提高,并使微生物细胞壁破裂释放胞内有机物进入液相,提高脱水性能。

98.本发明中,在二次超声波辅助脱水的过程中,采用氯化铁和壳聚糖,在后续的300~400℃的热解炭化温度下,壳聚糖不会分解,可以提高生物炭的性能,与氯化铁一起形成壳聚糖稳定铁基生物炭,具有高吸附性。

99.在本发明的某些实施例中,所述脱水(包括一次超声波辅助脱水和二次超声波辅助脱水)得到的油水混合物进行油水分离。在某些实施例中,所述油水分离在油水分离器中进行。本发明对所述油水分离器的种类和结构并无特殊的限制,可以为一般市售。在本发明的某些实施例中,所述油水混合物经过油水分离后,得到回收油和回收水。所述回收油可以作为生物柴油。所述回收水可以采用ic(内循环厌氧)反应器处理,达到《污水排入城镇下水道水质标准》(gb-t-31962-2015)后,排入下水管道,进入污水处理厂处理。

100.本发明中,所述物料b由园林废弃物经过粉碎制备得到。

101.在本发明的某些实施例中,所述物料b的颗粒粒径为1~5mm。在本发明的某些实施例中,所述物料b的颗粒粒径为2~4mm。

102.在本发明的某些实施例中,所述物料b的含水率为小于30%。

103.在本发明的某些实施例中,所述餐厨垃圾和园林废弃物的质量比为0.5~1.5:0.5~1.5。在某些实施例中,所述餐厨垃圾和园林废弃物的质量比为1:1。

104.在本发明的某些实施例中,所述碳酸氢钠的质量占所述餐厨垃圾和园林废弃物总质量的0.3~0.7:1000。在某些实施例中,所述碳酸氢钠的质量占所述餐厨垃圾和园林废弃物总质量的0.5:1000。

105.本发明中,碳酸氢钠分解产生的气体形成孔洞结构,可以使餐厨垃圾脱水更充分。

106.在本发明的某些实施例中,所述混合的原料还包括粉粹的化粪池粪渣和粉碎的水葫芦中的至少一种。在本发明的某些实施例中,所述餐厨垃圾与粉粹的化粪池粪渣的质量比为2.5~3.5:1。在本发明的某些实施例中,所述餐厨垃圾与粉粹的化粪池粪渣的质量比为3:1。在本发明的某些实施例中,所述餐厨垃圾与粉碎的水葫芦的质量比为1.5~2.5:1。在本发明的某些实施例中,所述餐厨垃圾与粉碎的水葫芦的质量比为2:1。

107.得到含水率为15%~25%的混合物料后,将所述混合物料进行造粒。

108.在本发明的某些实施例中,所述造粒后的颗粒粒径为4~7mm。在某些实施例中,所述造粒后的颗粒粒径为5~6mm。

109.在本发明的某些实施例中,所述造粒在螺旋造粒机中进行。

110.造粒完成后,将所述造粒后的颗粒物进行热解炭化,得到生物炭。

111.在本发明的某些实施例中,所述热解炭化在热循环精确控温梯度炭化设备中进行。

112.在本发明的某些实施例中,所述热循环精确控温梯度炭化设备包括:

113.炭化设备炉体;

114.在所述炭化设备炉体的顶部设置有进料口和余热气体排出口;

115.在所述炭化设备炉体内设置有至少一层不锈钢筛板层;所述不锈钢筛板由振荡驱动器和偏心传动杆带动振荡;所述不锈钢筛板由齿轮驱动器和齿轮传动杆带动进行开合,以便于物料向下层运输;

116.在所述炭化设备炉体的内壁设置有燃烧机,所述燃烧机位于所述不锈钢筛板层的两侧;

117.在所述炭化设备炉体的内壁设置有温度传感器;

118.在所述不锈钢筛板层的下方设置有分料装置,用于分流热解炭化产物,在所述分料装置上设置有分料挡板;

119.在所述炭化设备炉体的底部设置出料口和出灰口;所述分料装置的主分料通道出口与所述出料口相连;

120.中央控制系统,所述中央控制系统与不锈钢筛板层、振荡驱动器、偏心传动杆、齿轮驱动器、齿轮传动杆、燃烧机、温度传感器、分料挡板和出灰口通过电信号连接。

121.图1为本发明的一个实施例提供的热循环精确控温梯度炭化设备的结构示意图。其中,1为进料口,2为炭化设备炉体,3为不锈钢筛板层,4为偏心传动杆,5为振荡驱动器,6为齿轮传动杆,7为齿轮驱动器,8为燃烧机,9为温度传感器,10为出料口,11为余热气体排出口,12为中央控制系统,13为出灰口,14为分料装置,15为分料挡板。

122.本发明提供的热循环精确控温梯度炭化设备包括炭化设备炉体2。在本发明的某些实施例中,所述炭化设备炉体的材质为316不锈钢。

123.在所述炭化设备炉体的顶部设置有进料口1和余热气体排出口11。所述造粒后的颗粒物由进料口进入炭化设备炉体。

124.在本发明的某些实施例中,所述进料口处设置有进料上翻板1-1和进料下翻板1-2,在所述进料上翻板1-1和进料下翻板1-2之间的空间形成进料仓,可以临时储存需要热解炭化的物料。在本发明的某些实施例中,所述进料上翻板1-1和进料下翻板1-2与所述中央控制系统电信号连接。

125.在本发明的某些实施例中,所述余热气体排出口11的个数为2个,可根据实际需要启闭。未使用的余热气体排出口密封闭合,使热气不溢出;所述余热气体排出口可排出炭化过程余热,回用至其他工艺。

126.本发明提供的热循环精确控温梯度炭化设备还包括不锈钢筛板层3。所述不锈钢筛板由振荡驱动器5和偏心传动杆4带动振荡;所述不锈钢筛板由齿轮驱动器7和齿轮传动

杆6带动进行开合,以便于物料向下层运输。

127.在本发明的某些实施例中,所述不锈钢筛板层水平安装在所述热循环精确控温梯度炭化设备内。所述不锈钢筛板层由至少两块以上的不锈钢筛板拼接而成,各个筛板均可以通过倾斜一定角度实现不锈钢筛板层的开合,保证炭化后的物料顺利落入炉体底部。

128.在本发明的某些实施例中,所述不锈钢筛板层的层数≥2。在某些实施例中,所述不锈钢筛板层的层数为4。

129.在本发明的某些实施例中,同一时间内有且仅有一层不锈钢筛板层处于开启状态。

130.在本发明的某些实施例中,所述不锈钢筛板为不锈钢多孔筛板,可实现热量在炉体内由下向上传递。

131.图2为本发明的一个实施例提供的不锈钢筛板层的结构示意图。其中,不锈钢筛板层3由两块不锈钢筛板拼接而成,包括不锈钢筛板3-1和不锈钢筛板3-2。不锈钢筛板3-1和不锈钢筛板3-2由振荡驱动器5和偏心传动杆4带动振荡;所述不锈钢筛板3-1和不锈钢筛板3-2由齿轮驱动器7和齿轮传动杆6带动倾斜,此时,不锈钢筛板层处于开的状态,以便于物料向下层运输;并且,所述不锈钢筛板3-1和不锈钢筛板3-2由齿轮驱动器7和齿轮传动杆6带动从倾斜状态转换为水平状态,此时,不锈钢筛板层处于合的状态。

132.本发明对所述不锈钢多孔筛板的来源和结构并无特殊的限制,可以为一般市售。

133.在本发明的某些实施例中,所述偏心传动杆4分别安装在不锈钢筛板层3的两端,所述偏心传动杆4的一端与振荡驱动器5连接;所述不锈钢筛板层3由振荡驱动器5和偏心传动杆4带动振荡,对物料进行翻滚,起到均匀受热的作用。

134.在本发明的某些实施例中,所述齿轮传动杆6分别安装在不锈钢筛板层3的两端,齿轮传动杆6的一端与齿轮驱动器7连接;所述不锈钢筛板层3由齿轮驱动器7和齿轮传动杆6带动产生开合,保证物料顺利落入炉体底部。

135.本发明对所述齿轮传动杆与不锈钢筛板层的连接方式并无特殊的限制,可以采用本领域技术人员熟知的连接方式即可。具体的,可以为:

136.齿轮传动杆6的另一端通过齿轮传动轴、翻板齿轮和翻板叶带动不锈钢筛板层3产生开合。

137.本发明对所述振荡驱动器的来源并无特殊的限制,可以为一般市售的驱动杆。

138.本发明对所述偏心传动杆的来源并无特殊的限制,可以为一般市售的偏心传动杆,比如沈阳大沈齿轮制造有限公司生产的偏心传动杆。

139.本发明对所述齿轮传动杆的来源并无特殊的限制,可以为一般市售的齿轮传动杆,比如上海铠铒机械科技有限公司生产的齿轮传动杆。本发明对所述齿轮传动轴、翻板齿轮和翻板叶的来源并无特殊的限制,可以为一般市售的齿轮传动轴、齿轮和翻板机叶片,具体的,可以为上海铠铒机械科技有限公司、常州钜源丰高速齿轮有限公司或深圳市合发齿轮机械生产的齿轮传动轴;可以为上海铠铒机械科技有限公司、常州钜源丰高速齿轮有限公司或深圳市合发齿轮机械生产的齿轮;可以为东莞市柠炉电子科技有限公司、常州钜源丰高速齿轮有限公司或深圳市合发齿轮机械生产的翻板机叶片。

140.本发明提供的热循环精确控温梯度炭化设备还包括燃烧机8。所述燃烧机设置在所述炭化设备炉体的内壁,位于所述不锈钢筛板层的两侧。在本发明的某些实施例中,所述

炭化设备炉体的内壁预留有燃烧机安装孔,燃烧机的个数可以根据实际需要进行增减。

141.本发明对所述燃烧机的来源并无特殊的限制,可以为一般市售的燃烧机。

142.本发明提供的热循环精确控温梯度炭化设备还包括温度传感器9。所述温度传感器设置在所述炭化设备炉体的内壁。所述温度传感器可以实时监控各个不锈钢筛板层的温度。并控制不锈钢筛板层中最底层的温度为目标炭化温度。

143.本发明对所述温度传感器的来源并无特殊的限制,可以为一般市售的温度传感器。

144.本发明提供的热循环精确控温梯度炭化设备还包括分料装置14。所述分料装置14设置在所述不锈钢筛板层的下方,用于接收不锈钢筛板层传输的热解炭化产物,并分流热解炭化产物。

145.在本发明的某些实施例中,所述分料装置包括主分料通道和侧分料通道。所述分料装置中的大部分产物通过主分料通道排出,小部分产物通过侧分料通道排出。排出的大部分产物通过炭化设备炉体的出料口排出,小部分产物进入炭化设备炉体的底部进行燃烧,燃烧热提供给碳化炉,灰分全部回用于步骤a2),不产生固体废物。

146.在本发明的某些实施例中,所述分料装置的材质为316不锈钢。

147.在所述分料装置上设置有分料挡板15。在本发明的某些实施例中,在所述分料装置内部的每个通道内设置一个分料挡板,同一时间有且仅有一个分料挡板会处于开启状态。

148.在本发明的某些实施例中,所述分料挡板的材质为316不锈钢。

149.在所述炭化设备炉体的底部设置出料口10和出灰口13;所述分料装置的主分料通道出口与所述出料口13相连。经过分料装置分流后的生物炭由出料口排出收集。

150.所述炭化设备炉体的底部的小部分物料在继续焚烧后,产生的余灰通过出灰口排出。

151.本发明提供的热循环精确控温梯度炭化设备还包括中央控制系统12。所述中央控制系统与不锈钢筛板层、振荡驱动器、偏心传动杆、齿轮驱动器、齿轮传动杆、燃烧机、温度传感器、分料挡板和出灰口通过电信号连接。

152.所述中央控制系统12用于采集温度数据以及控制振荡驱动器、齿轮驱动器、不锈钢筛板层、燃烧机、出灰口和分料挡板的启闭和功率;所述中央控制系统控制不锈钢筛板的开合时间,调节物料的炭化时间,同一时间内有且仅有一层不锈钢筛板层处于开启状态;所述中央控制系统控制振荡驱动器启闭和运行功率,调节不锈钢筛板的振动频率;所述中央控制系统控制燃烧机的启闭和燃烧功率,调节炉体内的炭化温度和温度梯度;所述中央控制系统控制分料挡板的启闭,调节生物炭的出料方向,即通过出料口排出或者是到达下一层不锈钢筛板层;所述中央控制系统控制出灰口的启闭,将燃烧生物炭产生的余灰排出装置。

153.本发明对所述中央控制系统的种类和来源并无特殊的限制,可以为一般市售的中央控制系统,在本发明的某些实施例中,所述中央控制系统为上海恩艾仪器有限公司生产的中央控制系统。

154.在本发明的某些实施例中,将所述造粒后的颗粒物送入所述热循环精确控温梯度炭化设备前,还包括:

155.将所述炭化设备炉体进行预热。

156.在本发明的某些实施例中,所述预热过程中,控制不锈钢筛板层中最底层的温度为200~300℃,所述预热的时间为20~60min。在某些实施例中,所述预热过程中,控制不锈钢筛板层中最底层的温度为250℃,所述预热的时间为30min。

157.在本发明的某些实施例中,所述预热过程中,控制不锈钢筛板层中最底层至最顶层的温度逐层递减,递减的温差范围为20~50℃,形成炉内温度梯度,使炉内形成热气的循环流动,提高炭化效率,起到节省能源的作用。在某些实施例中,所述递减的温差范围为30℃。

158.在本发明的某些实施例中,根据所需炭化温度,通过中央控制系统选择开启燃烧机的个数和功率,随后中央控制系统对燃烧机根据炭化过程温度高低进行启闭和功率调整。

159.在本发明的某些实施例中,将所述炭化设备炉体预热完成后,进料上翻板开启,进料下翻板关闭,适量造粒后的颗粒物进入到进料仓中临时储存;之后进料上翻板关闭,进料下翻板开启,造粒后的颗粒物由进料口进入炭化设备炉体内,此时不锈钢筛板均为水平状态,造粒后的颗粒物由最顶层的不锈钢筛板层承接。最顶层的物料在满足受热时间后落下,被第二层不锈钢筛板层承接,最顶层不锈钢筛板层再重新移动回到水平位置,之后的各层不锈钢筛板层的工作方式同上。

160.在本发明的某些实施例中,各层不锈钢筛板层上的颗粒物受热时间为5~20min。在某些实施例中,各层不锈钢筛板层上的颗粒物受热时间为8min。

161.在本发明的某些实施例中,各层不锈钢筛板层在倾斜过程中的倾斜角度均为40

°

。

162.在本发明的某些实施例中,不锈钢筛板层最底层排出的热解炭化产物进入分料装置,侧分料通道的分料挡板开启,小部分产物通过侧分料通道排出,进入炭化设备炉体的底部,继续焚烧,产生的热量经由不锈钢筛板层的孔洞向上传递节约能量,产生的余灰经由炭化设备炉体的出灰口排出收集,灰分全部回用于步骤a2)。

163.在本发明的某些实施例中,小部分产物占所述分料装置中产物的15wt%~20wt%。在某些实施例中,小部分产物占所述分料装置中产物的18wt%。

164.在本发明的某些实施例中,侧分料通道的分料挡板短暂开启后,关闭,主分料通道的分料挡板开启,大部分产物通过主分料通道排出并通过炭化设备炉体的出料口排出被收集。

165.在本发明的某些实施例中,大部分产物占所述分料装置中产物的80wt%~85wt%。在某些实施例中,大部分产物占所述分料装置中产物的82wt%。

166.热解炭化时间由不锈钢筛板层的设置层数和设定的炭化温度控制。在本发明的某些实施例中,在所述热循环精确控温梯度炭化设备中进行热解炭化的时间不超过1h。

167.在本发明的某些实施例中,所述热解炭化后的废气(即余热气体排出口排出的余热气体)依次经过rto燃烧系统、不锈钢黑烟拦截网和包括不锈钢网孔和生物炭的抽滤机进行处理。

168.所述热解炭化后的废气中的有机废气在rto燃烧系统中进行燃烧;不锈钢黑烟拦截网可以除去燃烧后的黑烟和油烟;不锈钢网孔可以挡住残余的油烟,延长生物炭抽滤机中生物炭的使用期限,生物炭抽滤机用于吸附残余的废气。

169.在本发明的某些实施例中,所述rto燃烧系统为有机废气蓄热式焚烧炉。所述有机废气蓄热式焚烧炉可以为江苏优普环境科技有限公司生产的有机废气蓄热式焚烧炉,也可以为河北汉蓝环境科技有限公司生产的rto蓄热式焚烧炉。

170.在本发明的某些实施例中,所述不锈钢黑烟拦截网为不锈钢筛网。所述不锈钢筛网可以为苏州皓翔筛网制品有限公司生产的不锈钢筛网,也可以为安平县腾德金属丝网制品有限公司生产的不锈钢网。

171.在本发明的某些实施例中,所述包括不锈钢网孔和生物炭的抽滤机为生物炭过滤器。所述生物炭过滤器可以为上海信步科技有限公司生产的生物炭过滤器,产品型号为shxb-h/z/l系列。

172.本发明对上文采用的原料来源并无特殊的限制,可以为一般市售。

173.上文提及的粉碎均可以在高速粉碎机中进行。

174.本发明还提供了一种上文所述的制备方法制得的生物炭。本发明制备的生物炭满足国家木质活性炭检测标准(gb/t12496),品质更优。

175.本发明采用餐厨垃圾和园林废弃物制备生物炭,有效利用了废弃资源,可以实现餐厨垃圾、园林废弃物、水葫芦、粪渣等多种废物的资源化,大量减少了碳排放。

176.本发明可以在较低的温度下进行热解炭化,比常规的碳化工艺更节约能源。

177.本发明提供的制备方法可以实现不外排废水和废气,可以利用垃圾出厂产生的甲烷作为热解炭化的热能,无需额外的能源。

178.本发明制备的生物炭是去除污染的优良材料,实现了同步减污降碳,也可为海绵城市建设提供帮助。

179.为了进一步说明本发明,下面结合实施例对本发明提供的一种利用餐厨垃圾和园林废弃物制备的生物炭及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

180.实施例1

181.1)1t的餐厨垃圾经一次超声波辅助脱水(一次超声波辅助脱水的声能密度为8w/l,时间为3min)后,含水率降至60%,将一次脱水后的餐厨垃圾在高速粉碎机中进行粉碎,粉碎后的颗粒粒径在2~6mm。将粉碎后的餐厨垃圾、氯化铁和壳聚糖(所述氯化铁与所述粉粹产物的用量比为2500mg/l;所述壳聚糖与所述粉粹产物的用量比为80mg/kg)混合后,进行二次超声波辅助脱水(二次超声波辅助脱水的声能密度为10w/l,时间为5min),使含水率降至28%。在二次超声波辅助脱水后的餐厨垃圾中,加入1t粉碎后的园林废弃物(颗粒粒径在2~4mm,含水率为25%),以及碳酸氢钠(所述碳酸氢钠的质量占所述餐厨垃圾和园林废弃物总质量的0.5:1000),得到含水率为20%的混合物料;

182.2)将所述混合物料在螺旋造粒机中进行造粒处理,造粒后颗粒粒径为5~6mm;

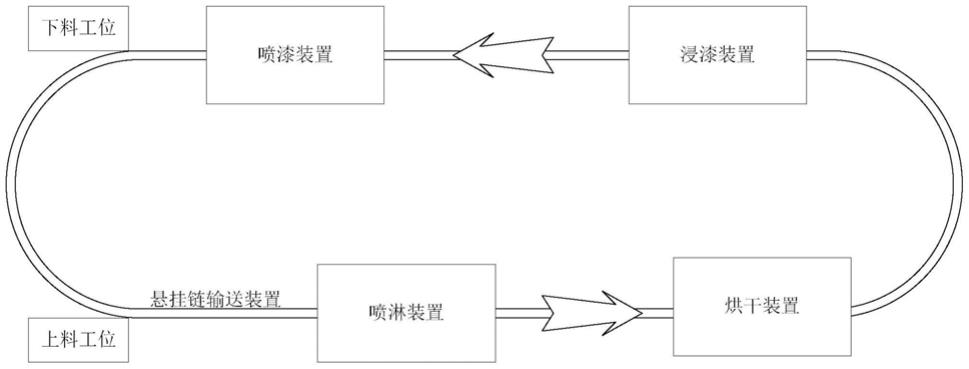

183.3)送入图1所示的热循环精确控温梯度炭化设备中进行热解炭化,具体包括:

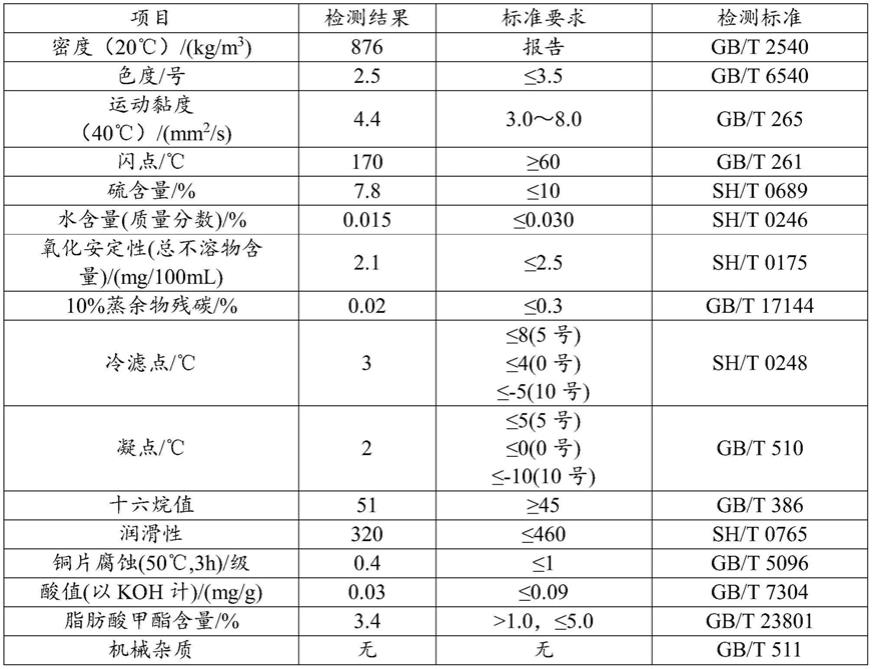

184.将所述炭化设备炉体进行预热,所述预热过程中,控制不锈钢筛板层中最底层的温度为250℃,所述预热的时间为30min;所述预热过程中,控制不锈钢筛板层中最底层至最顶层的温度逐层递减,递减的温差范围为30℃;

185.预热完成后,进料上翻板开启,进料下翻板关闭,造粒后的颗粒物进入到进料仓中临时储存;之后进料上翻板关闭,进料下翻板开启,造粒后的颗粒物由进料口进入炭化设备

炉体内,此时不锈钢筛板均为水平状态,造粒后的颗粒物由最顶层的不锈钢筛板层承接。

186.最顶层的物料在满足受热时间后落下,被第二层不锈钢筛板层承接,最顶层不锈钢筛板层再重新移动回到水平位置,之后的各层不锈钢筛板层的工作方式同上;

187.所述不锈钢筛板层的层数为4;

188.各层不锈钢筛板层上的物料受热时间为8min;

189.各层不锈钢筛板层在倾斜过程中的倾斜角度均为40

°

;

190.不锈钢筛板层最底层排出的热解炭化产物进入分料装置,侧分料通道的分料挡板开启,小部分产物(小部分产物占所述分料装置中产物的18wt%)通过侧分料通道排出,进入炭化设备炉体的底部,继续焚烧,产生的热量经由不锈钢筛板层的孔洞向上传递节约能量,产生的余灰经由炭化设备炉体的出灰口排出收集,全部回用于步骤1)中,与粉碎后的餐厨垃圾、氯化铁和壳聚糖混合,进行二次超声波辅助脱水,没有固体废物产生;

191.侧分料通道的分料挡板短暂开启后,关闭,主分料通道的分料挡板开启,大部分产物(大部分产物占所述分料装置中产物的82wt%)通过主分料通道排出并通过炭化设备炉体的出料口排出被收集,此处得到的即为生物炭;

192.热解炭化产生的废气(即余热气体排出口排出的余热气体)依次经过有机废气蓄热式焚烧炉(江苏优普环境科技有限公司生产的有机废气蓄热式焚烧炉)、包括不锈钢网孔和生物炭的抽滤机(上海信步科技有限公司生产的生物炭过滤器)进行处理,热解炭化得到的生物炭满足国家木质活性炭检测标准(gb/t12496),生物炭各项参数如表1所示。

193.表1实施例1制备的生物炭的各指标检测结果

194.项目检测结果检测标准水分(%)0.02gb/t 12496强度(%)93gb/t 12496灰分(%)32.7gb/t 12496碘吸附值(mg/g)557gb/t 12496四氯化碳吸附值(%)20gb/t 12496表面密度(g/1)590gb/t 12496亚甲基蓝脱色力(ml/g)158gb/t 12496比表面积(m2/g)1675gb/t 12496孔隙容积率(cm3/g)1.61gb/t 12496中孔率(%)99.2gb/t 12496

195.研究所述生物炭对cd的去除效果(吸附容量):

196.分别称取10mg所述生物炭(研磨至粉状,120目)和市售活性炭(冠森炭业,净水粉状活性炭),于25ml带塞锥形瓶中,加入10ml初始ph为5,初始浓度为100mg/l的cd溶液。该溶液由cd标准溶液(gsb04-1721-2004,溶液介质为1.0mol/l hno3,浓度为1000μg.ml-1

)稀释配制而来。添加完毕后塞紧瓶塞,置于恒温振荡器中,在室温25℃、160r/min的条件下避光振荡。同时建立了2组平行样品和1组空白对照(即无吸附剂)。300min后,取出样品瓶,在4000r/min的转速条件下离心10分钟,取一定量上清液,过0.45μm水相滤膜并用0.1%hno3稀释,最后在aas(火焰原子分光光度计)上测定镉离子的浓度。实验结果表明,所述生物炭对cd的吸附量为30.76

±

2.3mg/g,市售活性炭对cd的吸附量为21.32

±

1.7mg/g。

197.4)步骤1)中两次脱水后的油水混合物经过油水分离器进行油水分离,得到回收油和回收水,所述回收油经过检测达到生物柴油国家标准(gb25199-2017),各指标检测结果如表2所示。

198.表2实施例1得到的回收油的各指标检测结果

[0199][0200]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。