一种小尺寸mis封装材料切割用树脂超薄切割刀及制备方法

技术领域

1.本发明涉及树脂切割刀,具体涉及一种小尺寸mis封装材料切割用树脂超薄切割刀及制备方法。

背景技术:

2.本发明涉及磨具制造技术领域,涉及到一种树脂结合剂超薄切割刀片及其制备工艺,目前树脂超薄切割刀片主要是由磨粒、填料、树脂粉构成,磨粒主要包括金刚石与cbn,树脂粉主要是酚醛树脂、环氧树脂、新酚树脂等,填料则可以改善刀片的强度、硬度与导电性能。

3.树脂超薄切割刀片因良好的切割加工性能与较快的切割速度,广泛用于硬脆性材料的加工,而随着目前半导体行业的快速发展,玻璃晶圆被广泛用于半导体衬底和3d晶圆级芯片封装等领域,对于此类玻璃晶圆材料的切割加工处理需要良好的加工品质与精度要求。目前的树脂超薄切割刀片存在寿命短、消耗不稳定、加工崩边大的问题,因此树脂切割刀片主要依赖于进口,但进口刀片反馈周期长、价格高、售后不方便的问题一直存在,影响玻璃晶圆片在半导体产业方面的应用,也制约着国内半导体产业的发展。

技术实现要素:

4.本发明公开了一种小尺寸mis封装材料切割用树脂超薄切割刀及制备方法,用于切割小尺寸封装材料,不出现缺角、r脚以及毛刺超差等问题。

5.本发明采用如下技术方案:一种小尺寸mis封装材料切割用树脂超薄切割刀,包括金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石;优选的,小尺寸mis封装材料切割用树脂超薄切割刀由金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石制备;进一步优选的,以金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石的重量和为100份,其中金刚石15-35份、粉状酚醛树脂25-60份、纳米碳化钛5-15份、纳米碳化钨5-20份,余量为萤石;优选的,金刚石20-30份、粉状酚醛树脂45-55份、纳米碳化钛8-12份、纳米碳化钨10-15份,余量为萤石。

6.本发明中,上述小尺寸mis封装材料切割用树脂超薄切割刀的制备方法为,将金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石混合后热压,然后常规加工,得到小尺寸mis封装材料切割用树脂超薄切割刀;具体的,将粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石混合,在加入金刚石,混合得到物料,然后将物料装入模具,再热压,得到小尺寸mis封装材料切割用树脂超薄切割刀;优选的,热压的温度为170-180℃,保温20-30分钟,压力750-850公斤/cm2。

7.本发明中,常规加工为现有技术,具体为机械加工,将固化后的刀片毛坯装入内外圆磨床,直接加工为成品,内孔尺寸达到40.01-40.03mm,外径尺寸达到58.00-58.05mm,为圆环形结构;检验包装,将上述的成品放入检测机上,检测外观并标记logo,装入包装盒入库,得到合格的超薄树脂划片刀,一般为58mmx0.3mmx40mm。

8.树脂超薄切割刀片因良好的切割加工性能与较快的切割速度,广泛用于硬脆性材料的加工,而随着目前半导体行业的快速发展,玻璃晶圆被广泛用于半导体衬底和3d晶圆级芯片封装等领域,对于此类玻璃晶圆材料的切割加工处理需要良好的加工品质与精度要求。目前的树脂超薄切割刀片存在寿命短、消耗不稳定、加工崩边大的问题,本发明公开了一种小尺寸mis封装材料切割用树脂超薄切割刀及制备方法,用于切割小尺寸封装材料,不出现缺角、r脚以及毛刺超差等问题。

附图说明

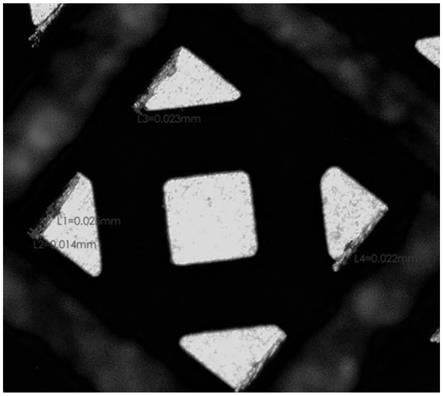

9.图1为实施例一切割效果图;图2为实施例二切割效果图;图3为实施例二切割效果图;图4为实施例二切割效果图;图5为现有切割刀切割效果图;图6为对比例切割效果图。

具体实施方式

10.本发明主要应用于mis小尺寸封装材料的切割,本发明是一种超薄树脂高性能划片刀,该划片刀锋利性极强的特点,小尺寸封装材料多为小于1

㎜

的尺寸,需要切割刀具有很强的锋利性,才能保证不出现缺角、r脚以及毛刺超差等问题。本发明所用原料为现有产品,纳米碳化钛粒径(d50)100纳米,纳米碳化钨粒径(d50)300纳米,萤石粒径(d50)1μm,金刚石粒度为800#;涉及的具体制备操作以及加工方法都为现有技术,以下例子按重量份数。

11.以下例子切割刀制备方法如下(对比例根据配方更换原料):混料:准确称量粉状酚醛树脂、纳米碳化钛、纳米碳化钨、萤石原料三维混料4小时,然后加入金刚石混料1小时,120目筛3遍;成型:将过筛后的原料按照单重准确称取,投放到成型用模具腔体中,用刮刀把原料刮平,装好模具压环后将模具移置180℃预热过的热压机上,热压温度180℃,保温30分钟,压力800公斤/cm2;自然冷却至室温;机械加工:将固化后的刀片毛坯装入内外圆磨床,直接加工为成品,内孔尺寸达到40.01-40.03mm,外径尺寸达到58.00-58.05mm,为圆环形结构;检验包装:将上述的成品放入检测机上,检测外观并标记logo,装入包装盒入库,得到合格的超薄树脂划片刀,58mmx0.3mmx40mm。

12.加工mis封装材料,主轴转速rpm30000,进给速度30

㎜

/s,入膜深度85μm。

13.实施例一配方:金刚石25份、粉状酚醛树脂50份、纳米碳化钛10份、纳米碳化钨12份、荧石3份;得到的切割刀的切割毛刺≤25μm,切割结果见图1。

14.实施例二配方:金刚石25份、粉状酚醛树脂52份、纳米碳化钛10份、纳米碳化钨10份、荧石3份;得到的切割刀的切割毛刺≤25μm,切割结果见图2。

15.配方:金刚石25份、粉状酚醛树脂48份、纳米碳化钛12份、纳米碳化钨12份、荧石3

份;得到的切割刀的切割毛刺≤25μm,切割结果见图3。

16.配方:金刚石25份、粉状酚醛树脂55份、纳米碳化钛8份、纳米碳化钨10份、荧石2份;得到的切割刀的切割毛刺≤25μm,切割结果见图4。

17.现有市售性能较好用于mis封装材料的切割刀的切割毛刺偏大,切割结果见图5。

18.对比例在实施例一的基础上,将碳化钨更换为碳化硅,会导致切削力下降,切割毛刺偏大,切割结果见图6。

19.在实施例一的基础上,将碳化钛更换为碳纤维,切割毛刺达到72μm。

20.在实施例一的基础上,将碳化钨更换为氧化铝,该对比刀片出现缺角,而实施例没有。

21.在实施例一的基础上,将萤石更换为石墨粉,切割毛刺达到85μm。

22.在实施例一的基础上,将碳化钛省略,刀片寿命大幅度降低,远低于实施例与现有产品。

23.在本发明配方中,通过调节树脂粉与金属氧化物的配合改变刀片的性能特点,适量荧石的添加可以降低表面张力,增加润湿程度,有效增加刀片的气孔率,提高切割性能。

技术特征:

1.一种小尺寸mis封装材料切割用树脂超薄切割刀,其特征在于,包括金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石。2.根据权利要求1所述小尺寸mis封装材料切割用树脂超薄切割刀,其特征在于,小尺寸mis封装材料切割用树脂超薄切割刀由金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石制备。3.根据权利要求2所述小尺寸mis封装材料切割用树脂超薄切割刀,其特征在于,以金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石的重量和为100份,其中金刚石15-35份、粉状酚醛树脂25-60份、纳米碳化钛5-15份、纳米碳化钨5-20份,余量为萤石。4.根据权利要求3所述小尺寸mis封装材料切割用树脂超薄切割刀,其特征在于,金刚石20-30份、粉状酚醛树脂45-55份、纳米碳化钛8-12份、纳米碳化钨10-15份,余量为萤石。5.权利要求1所述小尺寸mis封装材料切割用树脂超薄切割刀的制备方法,其特征在于,将金刚石、粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石混合后热压,然后常规加工,得到小尺寸mis封装材料切割用树脂超薄切割刀。6.根据权利要求5所述小尺寸mis封装材料切割用树脂超薄切割刀的制备方法,其特征在于,将粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石混合,在加入金刚石,混合得到物料,然后将物料装入模具,再热压,得到小尺寸mis封装材料切割用树脂超薄切割刀。7.根据权利要求5所述小尺寸mis封装材料切割用树脂超薄切割刀的制备方法,其特征在于,热压的温度为170-180℃,保温20-30分钟,压力750-850公斤/cm2。8.纳米碳化钛、纳米碳化钨、荧石作为添加剂在制备权利要求1所述小尺寸mis封装材料切割用树脂超薄切割刀中的应用。9.权利要求1所述小尺寸mis封装材料切割用树脂超薄切割刀作为切割工具的应用。10.权利要求1所述小尺寸mis封装材料切割用树脂超薄切割刀在加工mis封装材料中的应用。

技术总结

本发明公开了一种小尺寸MIS封装材料切割用树脂超薄切割刀及制备方法,将粉状酚醛树脂、纳米碳化钛、纳米碳化钨、荧石混合,在加入金刚石,混合得到物料,然后将物料装入模具,再热压,得到小尺寸MIS封装材料切割用树脂超薄切割刀,用于切割小尺寸封装材料,不出现缺角、R脚以及毛刺超差等问题。R脚以及毛刺超差等问题。R脚以及毛刺超差等问题。

技术研发人员:李威 冉隆光 毛金锐 李斌 黎梅 贾楠

受保护的技术使用者:苏州赛尔科技有限公司

技术研发日:2021.12.31

技术公布日:2022/4/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。