1.本发明属于钢铁生产技术领域,涉及一种控制双高速棒材阴阳面的生产方法及系统。

背景技术:

2.棒材主要分为建筑用螺纹钢棒材及优特钢棒材,广泛用于建筑、汽车、工程机械、桥梁及金属制品行业。作为单项产量比重最大的螺纹钢棒材,其2020年产量达到26639万吨,占我国粗钢产量的25.3%。

3.目前,针对中小规格螺纹钢棒材主要采用两种生产方式:切分轧制生产方式及高速棒材轧制生产方式。

4.1、切分轧制:即在轧制过程中利用轧辊孔型、导卫装置中的切分轮或其他切分装置将轧件沿纵向切成两线或多线的轧制技术。目前随着技术的进步及成熟,切分轧制已有最终的两切分发展到最多的六切分,单条生产线的产量可到达120~180万吨/年。尽管切分技术可以有效提高轧线小时产量及年产量然而该种方法仍存在如下问题及不足:

5.(1)切分轧制速度限制,只能最高达到18m/s,目前大多生产线只有14-16m/s;

6.(2)受多线轧制影响,切分轧制产品无法实现精准的负偏差轧制;

7.(3)对料型要求更为严格,多线控制易出现偏差,与单线轧制相比,切头量要增加0.5%;

8.(4)切分轧制后,产品容易出现毛刺及边部缺陷,容易导致折叠或裂纹缺陷,成材率低;

9.(5)切分后需扭转,需配备扭转导卫,扭转轧制易产生划伤影响产品表面质量,并影响轧制过程中宽展,进而影响最终产品的尺寸精度;

10.(6)切分轧制过程容易出现故障,工人劳动强度大,轧机利用率降低。

11.2、高速棒材轧制:即在轧制过程中利用辊环轧机轧制后,经高速飞剪倍尺剪切进入转毂、并经夹送辊强制制动后进入冷床的轧制技术。随着高速棒材的技术成熟及进步,高速上钢的速度已达到50m/s,单条高速棒材生产线产量可达到70~90万吨/年。

12.除了单高速棒材生产线,双高速棒材生产线越来越受到厂家的青睐,其原理为在预精轧机组切分轧制,而后切分后的轧件分别经顶交45

°

精轧机组轧制后,分别经高速上钢系统上钢并进入冷床冷却。由于同时可轧制两根成品,双高速棒材年产量可达到140~160万吨/年,且两根成品分别经精轧机组辊环轧制,成品精度高,表面质量良好,且可通过精轧前后的水冷段实现温度控制,进而降低了合金成本。然而,目前双高速棒材仍存在如下问题及不足:

13.(1)由于切分位置在轧件中间,切分后轧件存在“阴阳面”,轧件温度易出现波动,导致水冷参数波动;

14.(2)切分后轧件易扭转,轧件在输送过程中出现“旋转”现象,易引起轧线故障;

15.(3)两支路配置的测温仪,位于轧件一侧,因测量位置不同,轧件温度偏差大;

16.(4)因为两支路温度及尺寸的差异,导致温升及温度控制差异,进而导致两支路产品的组织及力学性能差异。

17.针对目前切分棒材生产及双高速棒材生产中存在的问题,本发明提供一种控制双高速棒材阴阳面的生产方法,可大大提高两支路产品的组织均匀性及稳定性,减小力学性能差异,提高生产稳定性,提高轧机利用率,提高经济效益。

技术实现要素:

18.有鉴于此,本发明的目的在于解决上述现有技术的不足,提供一种控制双高速棒材阴阳面的生产方法及系统,可大大提高产品的组织均匀性及稳定性,减小力学性能差异,提高生产稳定性,提高轧机利用率,提高经济效益。

19.为达到上述目的,本发明提供如下技术方案:

20.一种控制双高速棒材阴阳面的生产系统,包括沿轧制生产方向顺次设置的预精轧切分单元、精轧单元、高速飞剪、夹尾制动器、冷床;所述精轧单元至少有两组,并排设于预精轧切分单元与高速飞剪之间;

21.所述精轧单元包括沿轧制生产方向串联设置的第一精轧机组、精轧前飞剪、第二精轧机组,以及冷却水箱;所述预精轧切分机组、第一精轧机组、第二精轧机组后均设有所述冷却水箱;所述冷却水箱后设有用于夹持轧件的夹送辊。

22.进一步,所述第一精轧机组、精轧前飞剪前均设有测径仪、测温仪。

23.进一步,所述测温仪设置于轧件的两侧。

24.进一步,所述第一精轧机组、第二精轧机组后均设有多个串联布置的所述冷却水箱。

25.进一步,所述高速飞剪前还设有测径仪,高速飞剪后设有测温仪。

26.进一步,所述预精轧切分单元包括至少4个沿轧制生产方向串联设置的水平轧机。

27.一种控制双高速棒材阴阳面的生产方法,采用上述生产系统,包括如下步骤:

28.(1)预精轧机组切分轧制:采用两机架水平轧机将经中轧机组轧制后的轧件进行预切分及切分轧制,而后轧件经两机架水平轧机轧制;4道次轧制平均延伸系数为1.05~1.35,4道次轧制温度为900℃~1050℃;

29.(2)精轧前水冷控温:对步骤(1)经切分轧制后的轧件进行精轧前控温水冷,轧件经切分机组后进入精轧前冷却水箱,进行快速水冷,轧件经第一精轧机组前测温仪及测径仪进行测温、测径,控制轧件进入第一精轧机组入口的温度为830℃~900℃;

30.(3)第一精轧机组轧制:轧件分布进入各精轧单元的第一精轧机组进行2道次轧制,轧制过程中控制每道次变形压缩比为1.15~1.35,变形温度为830℃~950℃;

31.(4)第一精轧后水冷控温:对步骤(3)经第一精轧机组轧制后的轧件进行控温水冷,轧件进入第一精轧机组后冷却水箱快速水冷,再经第二精轧机组前测径仪及测温仪进行测温、测径,控制轧件进入第二精轧机组入口的温度为750℃~850℃;

32.(5)第二精轧机组终轧轧制:轧件进行2道次第二精轧机组轧制,轧制过程中控制每道次变形压缩比为1.2~1.35,变形温度为750℃~850℃;

33.(6)第二精轧机组后水冷控温:轧件进入第二精轧机组后冷却水箱进行控制水冷,轧件经第二精轧机组后测温仪测温及测径仪测径,控制双线轧件上冷床温度为800℃~920

℃;

34.(7)高速飞剪剪切及高速上钢:轧件经第二精轧机组后控温水冷后,经高速飞剪倍尺剪切,轧件依次进入双路导槽的双层通道;通过夹尾制动器控制棒材上冷床速度及距离,完成上钢;

35.(8)冷床冷却及收集打捆:高速棒材倍尺在冷床冷却,经冷剪定尺剪切、计数、打捆对齐及称重后收集。

36.进一步,采用冷却水箱进行水冷时,待轧件头部出冷却水箱后再开启冷却水喷嘴;相邻两个冷却水箱之间设置有回复段,防止轧件表面温度过低。

37.进一步,轧制时孔型系统为椭圆-圆孔型系统,每一架轧机前后均设置有导卫装置。

38.进一步,在第二精轧机组的最后一道次轧制完成后轧件的输送速度为10m/s~60.0m/s。

39.本发明的有益效果在于:

40.1)精轧单元采用多线并行方式,且各支路独立控制,互不影响。各支路控制参数根据实际情况进行差异化控制,降低了各支路产品的组织及力学性能差异,提高了各支路产品的组织及力学性能稳定性。

41.2)独立配置的测径仪,能有效减小因轧件尺寸偏差导致的温升差异;

42.3)独立配置的测温仪,且测温仪分别位于轧件两侧,有效减小因测量位置不同导致的轧件温度偏差,从而进一步减少“阴阳面”现象。

43.4)冷却水箱后配置夹送辊,杜绝轧件在输送过程中的“旋转”现象,保证轧件前后输送过程中测温位置相同,以准确控制工艺参数,提高了控制精度;

44.5)本系统应用范围广,适用于生产φ6.0mm~φ22.0mm规格范围内的棒材。

45.6)由于采用单根独立控制轧制方法,产品尺寸精度高;可以实现精准的负偏差轧制,提高金属收得率。

46.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

47.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

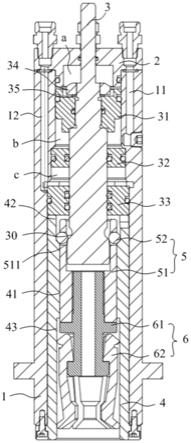

48.图1为本发明中采用的双高速棒材生产线布置简图;

49.附图标记:1-预精轧切分机组;2-精轧前冷却水箱;3-水箱后夹送辊;4-第一精轧机组前测径仪及测温仪;5-第一精轧机组;6-第一精轧机组后冷却水箱;7-水箱间夹送辊;8-第二精轧机组前测径仪及测温仪;9-精轧前飞剪;10-第二精轧机组;11-第二精轧机组后冷却水箱;12-水箱间夹送辊;13-测径仪;14-高速飞剪;15-测温仪;16-夹尾制动器;17-冷床。

具体实施方式

50.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

51.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

52.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

53.请参阅图1,为一种控制双高速棒材阴阳面的生产系统,包括沿轧制生产方向顺次设置的预精轧切分单元、精轧单元、高速飞剪14、夹尾制动器16、冷床17;精轧单元包括沿轧制生产方向串联设置的第一精轧机组5、精轧前飞剪9、第二精轧机组10,以及冷却水箱;预精轧切分机组1、第一精轧机组5、第二精轧机组10后均设置有冷却水箱;冷却水箱后设置有用于夹持轧件的夹送辊。

54.第一精轧机组5、精轧前飞剪9前均设置有测径仪13、测温仪15。高速飞剪14前也设置有测径仪13,高速飞剪14后也设置有测温仪15。测温仪15安装在轧件的两侧。

55.本实施例中精轧单元有两组,形成相同设备配置的a、b双线,并排设置在预精轧切分单元与高速飞剪14之间。第一精轧机组5、第二精轧机组10后均设置有多个串联布置的并独立控制的冷却水箱。预精轧切分单元包括至少4个沿轧制生产方向串联设置的水平轧机。

56.其中以a线为例,按轧制生产方向,依次为预精轧切分机组1、精轧前冷却水箱2、水箱后夹送辊3、第一精轧机组前测径仪及测温仪4、第一精轧机组5、第一精轧机组后冷却水箱6、水箱间夹送辊7、第二精轧机组前测径仪及测温仪8、精轧前飞剪9、第二精轧机组10、第二精轧机组后冷却水箱11、水箱间夹送辊12、测径仪13、高速飞剪14、测温仪15、夹尾制动器16、冷床17。

57.采用本实施例中的生产系统生产12mm螺纹钢的方法,具体步骤如下:

58.(1)预精轧机组切分轧制:采用2机架水平轧机将经中轧机组平立交替轧机立箱孔轧制的轧件进行预切分及切分轧制,立箱孔出口轧件等效面积为1210mm2,预切分及切分轧制道次的平均延伸系数为1.11,经切分后轧件面积为488mm2,而后轧件经两机架水平轧机轧制,轧制时孔型系统为椭圆-圆孔型系统,每一架轧机前后均设置有导卫装置,两道次轧制平均延伸系数为1.32,轧制后轧件直径为18.7mm,轧件运行速度为17.5m/s,4道次预精轧机组切分轧制的轧制温度为900-1050℃;

59.(2)精轧前水冷控温:对步骤(1)经切分轧制后的轧件进行精轧前控温水冷,轧件经切分机组后进入精轧前冷却水箱2,快速水冷,水冷时为预防“水堵”现象,待轧件头部出水箱后冷却水箱喷嘴开启,水箱出口配置的夹送辊,防止轧件因切分轧制后,轧件形状不规则出现“旋转”现象,两个冷却水箱之间为回复段,以防轧件表面温度过低。a线水系统与b线单独控制,互不影响,轧件经第一精轧机组前测温仪及测径仪4进行测温、测径,实现a线轧件温度独立控制,经控温水冷后,轧件进入第一精轧机组5入口的温度为830℃~900℃;

60.(3)第一精轧机组轧制:轧件进入第一精轧机组5进行2道次轧制,轧制时孔型系统为椭圆-圆孔型系统,每一架轧机前后均设置有导卫装置,轧制过程中控制每道次变形压缩比为1.28,变形温度为830℃~950℃,轧制后轧件等效直径为14.5mm,轧件运行速度为28.6m/s;

61.(4)第一精轧后水冷控温:对步骤(3)经第一精轧机组5轧制后的轧件进行控温水冷,轧件进入第一精轧机组5后冷却水箱快速水冷,轧件经第二精轧机组前测径仪及测温仪8进行测温、测径,经控温水冷后,轧件进入第二精轧机组10入口的温度为750℃~850℃;

62.(5)第二精轧机组终轧轧制:轧件进行2道次第二精轧机组10轧制,轧制时孔型系统为椭圆-圆孔型系统,每一架轧机前后均设置有导卫装置,轧制过程中控制每道次变形压缩比为1.25,变形温度为750℃~850℃,轧制后轧件等效直径为12.0mm,轧件运行速度为45m/s;

63.(6)第二精轧机组后水冷控温:轧件进入第二精轧机组后冷却水箱11进行控制水冷,水冷时为预防“水堵”现象,待轧件头部出水箱后水箱喷嘴开启,每个水箱出口均配置夹送辊,以防轧件出现“旋转”现象,水箱与水箱之间为回复段,轧件表面冷却温度高于马氏体转变点,以防轧件表面温度过低,a线水系统与b线单独控制,互不影响,轧件经第二精轧机组10后测温仪15测温及测径仪13测径,实现a线轧件温度独立控制,经控温水冷后,双线轧件上冷床17温度为800℃~920℃;

64.(7)高速飞剪剪切及高速上钢:轧件经第二精轧机组10后控温水冷后,经高速飞剪14倍尺剪切,轧件依次进入双路导槽的双层通道;通过夹尾制动器16控制棒材上冷床17速度及距离,完成上钢;

65.(8)冷床冷却及收集打捆:高速棒材倍尺在冷床17冷却,经冷剪定尺剪切、计数、打捆对齐及称重后收集。

66.采用本实施例中的生产系统生产18mm螺纹钢的方法,具体步骤如下:

67.(1)预精轧机组切分轧制:采用2机架水平轧机将经中轧机组平立交替轧机立箱孔轧制的轧件进行预切分及切分轧制,立箱孔出口轧件等效面积为2400mm2,预切分及切分轧制道次的平均延伸系数为1.17,经切分后轧件面积为870mm2,而后轧件经两机架水平轧机轧制,轧制时孔型系统为椭圆-圆孔型系统,每一架轧机前后均设置有导卫装置,两道次轧制平均延伸系数为1.31,轧制后轧件直径为25.3mm,轧件运行速度为9.7m/s,4道次预精轧机组切分轧制的轧制温度为900-1050℃;

68.(2)精轧前水冷控温:对步骤(1)经切分轧制后的轧件进行精轧前控温水冷,轧件经切分机组后进入精轧前冷却水箱2,快速水冷,水冷时为预防“水堵”现象,待轧件头部出水箱后冷却水箱喷嘴开启,水箱出口配置的夹送辊,防止轧件因切分轧制后,轧件形状不规则出现“旋转”现象,两个冷却水箱之间为回复段,以防轧件表面温度过低。a线水系统与b线

单独控制,互不影响,轧件经第一精轧机组前测温仪及测径仪4进行测温、测径,实现a线轧件温度独立控制,经控温水冷后,轧件进入第一精轧机组5入口的温度为830℃~900℃;

69.(3)第一精轧机组轧制:轧件进入第一精轧机组5,轧制该规格时轧机空过;

70.(4)第一精轧后水冷控温:对轧件进行控温水冷,轧件进入第一精轧机组5后冷却水箱快速水冷,轧件经第二精轧机组前测径仪及测温仪8进行测温、测径,经控温水冷后,轧件进入第二精轧机组10入口的温度为750℃~850℃;

71.(5)第二精轧机组终轧轧制:轧件进行2道次第二精轧机组10轧制,轧制时孔型系统为椭圆-圆孔型系统,每一架轧机前后均设置有导卫装置,轧制过程中控制每道次变形压缩比为1.28,变形温度为750℃~850℃,轧制后轧件等效直径为20.0mm,轧件运行速度为16m/s;

72.(6)第二精轧机组后水冷控温:轧件进入第二精轧机组后冷却水箱11进行控制水冷,水冷时为预防“水堵”现象,待轧件头部出水箱后水箱喷嘴开启,每个水箱出口均配置夹送辊,以防轧件出现“旋转”现象,水箱与水箱之间为回复段,轧件表面冷却温度高于马氏体转变点,以防轧件表面温度过低,a线水系统与b线单独控制,互不影响,轧件经第二精轧机组10后测温仪15测温及测径仪13测径,实现a线轧件温度独立控制,经控温水冷后,双线轧件上冷床17温度为800℃~920℃;

73.(7)高速飞剪剪切及高速上钢:轧件经第二精轧机组10后控温水冷后,经高速飞剪14倍尺剪切,轧件依次进入双路导槽的双层通道;通过夹尾制动器16控制棒材上冷床17速度及距离,完成上钢;

74.(8)冷床冷却及收集打捆:高速棒材倍尺在冷床17冷却,经冷剪定尺剪切、计数、打捆对齐及称重后收集。

75.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。